含金高品位硫精矿沸腾焙烧工业试验研究

裴增文 吴文辉 尹福兴 高亮 段亚林 万保红 孙晋琳

摘要:以某含金高品位硫精矿为试验原料,在理化性能分析基础上,利用10万t/a焙烧制酸装置对其进行沸腾焙烧工业试验,同时使用HSC6.0软件对焙烧反应热力学和平衡组分进行模拟计算,考察了焙烧强度对混合渣产率、焙烧质量、元素分布特性和各排渣口回收渣占比的影响,并对焙烧反应机理进行了探究。结果表明:硫精矿粒度较细,-0.074 mm占比达95.58 %,沸腾焙烧过程中没有溢流渣产出。焙烧强度对混合渣产率影响较小,随着焙烧强度的增加,混合渣中锅炉渣、旋风渣占比先升高后降低,电收尘渣占比先降低后升高。锅炉渣中Au、Fe品位较高,其余杂质元素品位较低,可通过增加锅炉渣占比降低混合渣中杂质元素品位。在5.9 t/(m2·d)的适宜焙烧强度下,硫精矿S脱除率和混合渣Fe品位分别为98.71 %和64.78 %,锅炉渣和电收尘渣在混合渣中占比分别为57.92 %和3.96 %。当温度升高到650 ℃时,硫酸渣中Fe2O3可能会发生分解反应生成Fe3O4。

关键词:含金高品位硫精矿;沸腾焙烧;焙烧强度;焙烧温度;硫酸渣;混合渣

引 言

随着黄金价格高涨,世界黄金产量不断增长,能够直接氰化利用的金矿资源日益匮乏,含硫、铜、碳、砷等复杂难处理金精矿成为黄金冶炼的重要原料[1-6]。为了使复杂难处理金精矿,特别是含金硫化矿能够适应氰化工艺,需要对其进行预处理,使硫化矿物包裹金充分暴露[7-8],促进氰化药剂与裸露金的接触反应。目前,复杂难处理金精矿预处理方法主要有热压氧化法、生物氧化法、焙烧氧化法等。其中,焙烧氧化法由于工艺成熟,对矿物适应性强,处理含碳、硫、铜等复杂难处理金精矿的优势明显而被广泛应用[9]。

云南某黄金矿山采用浮选工艺产出的硫精矿含硫、铁均大于40 %,同时伴生的金、银品位分别为2~3 g/t、10~30 g/t,对其采用直接氰化工艺回收金、银,氰化药剂消耗量大,浸出率低,经济效益欠佳。该浮选硫精矿既属于含金高品位硫精矿,又具有复杂难处理金精矿的特性,将其作为硫酸生产原料直接销售,其中的金、银、铁不计价得不到综合利用,大大降低了硫精矿的经济价值和资源综合利用水平。因此,如何经济有效利用硫精矿中的金、银、硫、铁已成当务之急。

采用沸腾焙烧制酸工艺对含金高品位硫精矿进行焙烧氧化预处理,一方面硫精矿中高品位硫转变为硫酸产品被有效回收,硫化矿物包裹被打开,将硫酸渣作为提取金、银的原料,可大大提高金、银的氰化浸出率;另一方面提取金、银后的硫酸渣作为铁精粉[10-11]销售,将进一步提升该硫精矿的经济价值和资源综合利用水平。

对于硫精矿的沸腾焙烧,合适的焙烧温度是获得优质硫酸渣的关键。焙烧温度控制主要是通过调整硫精矿进料量来实现,不同进料量对应不同焙烧强度。特定性质的硫精矿,其焙烧强度相对固定,选择适宜的焙烧强度对保证沸腾焙烧制酸系统持续稳定运行、产出满足后续加工要求的硫酸渣至关重要。因此,本次研究结合某含金高品位硫精矿(下称“硫精矿”)理化性质,利用焙烧制酸装置进行不同焙烧强度下的沸腾焙烧工业试验,同时使用HSC6.0软件进行焙烧反应热力学和平衡组分模拟计算,为该硫精矿焙烧工艺确定及优化,最终产出满足后續提金及销售要求的硫酸渣提供数据支撑和理论依据。

1 试验原料及方法

1.1 原料粒度组成

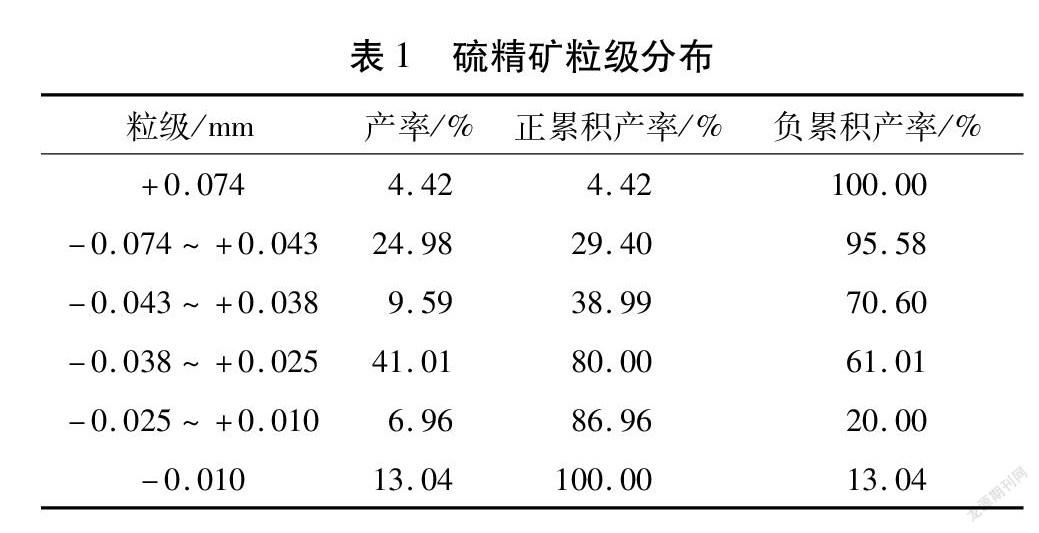

原料来自云南某黄金矿山浮选硫精矿,用标准筛对硫精矿(<1 mm)进行粒度筛分,结果见表1。从表1可以看出:硫精矿中-0.074 mm占比达95.58 %,粒度较细。

根据表1结果绘制硫精矿粒度累积曲线,见图1。从图1可以看出:正累积曲线向左下角凹进,负累积曲线向左上角凸起,进一步说明该硫精矿细粒级含量较多。

1.2 原料化学成分

硫精矿主要化学成分分析结果见表2。从表2可以看出:该硫精矿中Au、Ag品位分别达3.3 g/t、26.21 g/t,S、Fe品位分别高达44.16 %、45.52 %,均具有较高的回收价值,为典型的含金硫精矿;氧化物主要是SiO2,其余氧化物CaO、MgO和Al2O3品位均较低;有害元素Cu、Pb、Zn、F、Bi品位较低,As品位相对较高。该硫精矿通过焙烧制酸工艺回收硫后产出硫酸渣,可将其作为提取金、银的原料,提金后的硫酸渣再作为铁精粉销售,可大大提升该硫精矿的资源综合利用价值。

1.3 原料矿物组成

采用扫描电镜对-0.074 mm的硫精矿样品矿物组成及金的嵌布关系进行分析,利用矿物自动分析仪(AMICIS)计算得到样品矿物相对含量,结果见表3,金的嵌布关系见图2。

从表3可以看出:该硫精矿中主要矿物为黄铁矿,其相对含量达84.31 %,硫元素主要赋存在黄铁矿中,少量赋存在黄铜矿、毒砂、方铅矿、磁黄铁矿中。从图2可以看出:该硫精矿中主要载金矿物为黄铁矿,金以独立自然金形式包裹于黄铁矿中,有少量包裹于脉石矿物中,其中自然金粒度为50 μm左右。

1.4 试验设备

工业焙烧试验采用10万t/a硫精矿制酸装置进行。硫精矿采用沸腾炉焙烧,中压余热锅炉回收高温炉气废热,配置有凝汽式汽轮发电机组发电。含尘SO2烟气通过旋风收尘、电收尘、稀酸洗涤、两级电除雾净化,净化SO2烟气采用“3+1”两转两吸流程获得成品工业硫酸。焙烧系统温度、氧浓度、进料量、进风量等数据均可检测得到。

沸腾炉采用一次扩大炉型,炉床面积21.5 m2,风帽孔径4.5 mm,风帽小孔气速55 m/s,冷却管束冷却面积3.3 m2/组(共10组)。入炉原料水分≤8 %,沸腾层温度800 ℃~900 ℃,炉顶温度<1 000 ℃,炉底压力11~13 kPa,炉顶压力-50~0 Pa,炉气成分为SO211.5 %~13.0 %,SO3<0.5 %。硫酸系统总转化率>99.5 %,吸收率>99.99 %,尾气SO2排放质量浓度<400 mg/m3,尾气经30 m烟囱排空。各排渣口回收渣(硫酸渣)分为溢流渣和锅炉渣、旋风渣、电收尘渣和净化酸泥,经混合后以混合硫酸渣(简称“混合渣”)形式采用埋刮板机输送、冷却滚筒降温、增湿器增湿降温后回收。硫精矿沸腾焙烧工业试验流程见图3。3DC19304-5FFB-4E5C-862B-B3170A3FEE0A

1.5 试验方法

按照开炉点火程序进行升温,投入水分为8 %的硫精矿后进行沸腾焙烧,连续稳定运行48 h后进行焙烧强度试验。根据设计的不同焙烧强度计算出对应硫精矿进料皮带变频频率,控制进料皮带变频频率分别为24.02 Hz、29.26 Hz、30.82 Hz、33.93 Hz,进行4.6 t/(m2·d)、5.6 t/(m2·d)、5.9 t/(m2·d)、6.5 t/(m2·d)4个对应焙烧强度下的试验。每次焙烧强度试验稳定运行1 h后,对排渣口产出的溢流渣、锅炉渣、旋风渣和混合渣进行取样,分析Au、Ag、Cu、Pb、As、Zn、S、Fe元素含量。根据样品分析结果,考察硫精矿焙烧过程各元素挥发行为,计算硫精矿焙烧产出硫酸渣产率及不同排渣口回收渣质量占混合渣质量的比例。

2 硫精矿沸腾焙烧过程热力学分析

试验原料硫精矿中硫元素主要赋存在黄铁矿中,硫精矿焙烧过程主要为黄铁矿的焙烧过程。当焙烧温度较低时首先发生黄铁矿的分解反应,产生的硫(S2)、硫化亚铁(FeS)可与空气中的氧继续反应,主要化学反应式[12-15]如下:

2FeS22FeS+S2↑(1)

S2+2O22SO2(2)

黄铁矿颗粒释放硫后逐渐呈多孔、疏松状态,硫化亚铁继续反应,根据空气中氧含量的不同生成三氧化二铁或四氧化三铁:

4FeS+7O22Fe2O3+4SO2(3)

3FeS+5O2Fe3O4+3SO2(4)

总反应式为:

4FeS2+11O22Fe2O3+8SO2(5)

3FeS2+8O2Fe3O4+6SO2 (6)

反应生成的二氧化硫在Fe2O3的催化作用下与空气中的氧反应生成三氧化硫,三氧化硫与铁的氧化物生成铁的硫酸盐,总反应式为:

2Fe2O3+6SO2+3O22Fe2(SO4)3(7)

Fe3O4+4SO2+2O2Fe2(SO4)3+FeSO4(8)

當反应温度较高时,硫精矿颗粒发生爆炸反应,最终形成以Fe2O3为壳的小球形烧渣,一部分Fe2O3与剩余的FeS2或FeS反应生成Fe3O4,形成以Fe3O4为基体、Fe2O3为包壳、Fe2O3柱状晶钉扎在Fe3O4基体上的实心硫铁矿烧渣:

16Fe2O3+FeS211Fe3O4+2SO2↑(9)

10Fe2O3+FeS7Fe3O4+SO2↑(10)

反应温度过高,Fe2O3会分解转变成Fe3O4:

6Fe2O34Fe3O4+O2↑(11)

通过HSC6.0软件对硫精矿沸腾焙烧过程中主要反应的标准吉布斯自由能变进行了计算,绘制各反应的标准吉布斯自由能变(ΔG)随温度变化的曲线,见图4(虚线表示标准吉布斯自由能变零点线)。

硫精矿正常焙烧时,沸腾焙烧温度小于1 000 ℃。由图4可知:在该温度范围内式(11)标准吉布斯自由能变均大于零,可见式(11)即Fe2O3的分解反应在标准状态下不会发生。式(5)和式(6)标准吉布斯自由能变为绝对值很大的负值,说明黄铁矿直接氧化生成Fe3O4和Fe2O3很容易发生。当焙烧温度超过382 ℃时, Fe2O3与FeS反应生成Fe3O4(见式(10));当焙烧温度超过427 ℃时,Fe2O3与FeS2反应生成Fe3O4的反应(见式(9))才能发生。当焙烧温度分别低于785 ℃和816 ℃时,焙烧过程产生的部分三氧化硫与铁的氧化物生成铁的硫酸盐的反应(见式(7)、式(8))均可发生。

通过上述热力学计算可以发现,提高焙烧温度更易发生黄铁矿的氧化反应,黄铁矿中硫全部转化为二氧化硫而被脱除,并降低焙烧过程产生的部分三氧化硫与铁的氧化物生成铁的硫酸盐的反应趋势,进而降低硫酸渣中以硫酸盐形式存在的残硫含量。

3 结果与讨论

3.1 不同焙烧强度下各元素挥发行为

由于原料硫精矿粒度较细,对应进料量分别为4.6 t/(m2·d)、5.6 t/(m2·d)、5.9 t/(m2·d)、6.5 t/(m2·d)4个焙烧强度下的试验过程中,始终没有溢流渣产出。根据试验流程(见图3),由于试验过程始终没有溢流渣产出,且短时间内净化酸泥产量较低,二者可忽略不计,故未对其进行取样分析。锅炉渣、旋风渣、电收尘渣、混合渣分析结果见表4。从表4可以看出:硫精矿经沸腾焙烧后,硫绝大部分被脱除,仅有少部分残留在硫酸渣中。根据前述热力学分析结果,残硫主要是由沸腾焙烧过程中产生的硫酸盐造成的。

由于硫精矿和混合渣中Fe品位均较高,分析误差对Fe品位影响相对较小,同时Fe元素在试验焙烧温度范围内很难挥发进入气相,全部以混合渣固体形式存在,故可以利用硫精矿(见表2)和混合渣(见表4)中Fe、S品位,对不同焙烧强度下硫精矿产出混合渣的产率、S脱除率进行理论计算,其计算公式如下:

β=s′-sηs′×100 %(13)

式中:η为混合渣相对硫精矿产率(%);a、a′分别为混合渣和硫精矿中Fe品位(%);β为S脱除率(%);s、s′分别为混合渣和硫精矿中S品位(%)。

根据式(12)、式(13)计算得出硫精矿焙烧强度为4.6~6.5 t/(m2·d)时,混合渣产率为70.27 %~72.25 %,表明焙烧强度对混合渣产率影响较小。S脱除率和混合渣Fe品位随焙烧强度的变化曲线见图5。

从图5可以看出:随着焙烧强度的增加,S脱除率和混合渣Fe品位均先增加后降低;当焙烧强度为5.9 t/(m2·d)时,S脱除率和混合渣Fe品位均最高,分别为98.71 %和64.78 %。考虑硫精矿焙烧脱硫和产出高铁品位硫酸渣,选择焙烧强度5.9 t/(m2·d)较为适宜。3DC19304-5FFB-4E5C-862B-B3170A3FEE0A

硫精矿沸腾焙烧除考虑S脱除率和硫酸渣Fe品位外,其余元素挥发行为对产出满足质量要求的硫酸渣也至关重要。焙烧强度为5.9 t/(m2·d)时,硫精矿与各排渣口回收渣中各元素分布情况对比见图6。

从图6可以看出:随着排渣口位置远离沸腾炉,顺着SO2烟气流动方向,锅炉渣、旋风渣、电收尘渣中Au、Fe品位整体逐渐降低,Ag、Cu、Pb、S、As品位整体逐渐升高,Zn品位变化不明显。通常情况下,S、As易于挥发进入气相,而硫精矿沸腾焙烧过程中绝大部分S转变成SO2脱除,As却很难脱除,且在混合渣中产生一定程度的富集。由于锅炉渣中Au、Fe品位相对较高,Cu、Pb、Zn、S、As等杂质元素品位较低,硫精矿沸腾焙烧过程中可以通过增加锅炉渣所占混合渣比例降低混合渣中杂质元素含量,提高硫精矿焙烧质量,进而减少杂质元素对混合渣后续提金指标的影响。其余焙烧强度下各排渣口回收渣中各元素含量也表现出相似的变化规律。

3.2 不同焙烧强度下各排渣口回收渣占比分析

从表4可以看出:锅炉渣、旋风渣、电收尘渣、混合渣中Fe、Cu 2种金属品位较高,分析误差对其品位影响相对较小,同时Fe、Cu 2种金属在试验焙烧温度范围内很难挥发进入气相,故可以利用不同渣中Fe、Cu品位及金属平衡计算锅炉渣、旋风渣、电收尘渣占混合渣比例。根据图3试验流程,由于该硫精矿粒度较细,试验过程始终没有溢流渣产出,净化酸泥产量较低,二者质量占混合渣比例可忽略不计。通过借鉴选矿过程已知精矿、尾矿中不同金属品位计算选矿产品产率公式[16],利用不同排渣口取样分析结果,对硫精矿沸腾焙烧过程各排渣口回收渣占比(回收渣质量占混合渣质量比例)进行理论计算。其计算公式如下:

γ1=(a-a3)(b2-b3)-(a2-a3)(b-b3)(a1-a3)(b2-b3)-(a2-a3)(b1-b3)×100 %(14)

γ2=(a1-a3)(b-b3)-(a-a3)(b1-b3)(a1-a3)(b2-b3)-(a2-a3)(b1-b3)×100 %(15)

γ3=100 %-γ1-γ2(16)

式中:a、a1、a2、a3分別为混合渣、锅炉渣、旋风渣、电收尘渣中Fe品位(%);b、b1、b2、b3分别为混合渣、锅炉渣、旋风渣、电收尘渣中Cu品位(%);γ1、γ2、γ3分别为锅炉渣、旋风渣、电收尘渣占比(%)。

根据式(14)~(16),计算所得各排渣口回收渣占比随焙烧强度变化的关系曲线见图7。

从图7可以看出:硫精矿焙烧强度在4.6~6.5 t/(m2·d)时,随着焙烧强度的增加,锅炉渣、旋风渣占比先升高后降低,电收尘渣占比先降低后升高。当焙烧强度为5.9 t/(m2·d)时,锅炉渣占比达最高,为57.92 %;而电收尘渣占比最低,仅为3.96 %。当焙烧强度增加到6.5 t/(m2·d)时,锅炉渣、旋风渣、电收尘渣三者占比分别为37.98 %、29.07 %、32.94 %。可见,增加焙烧强度,会加大电收尘系统的负荷,增加电收尘渣占比。由不同焙烧强度下各元素挥发行为分析结果可知,电收尘渣中杂质元素含量高,其占比提高会增加混合渣中杂质元素含量,降低硫精矿焙烧质量,进而降低混合渣后续提金指标。因此,从不同焙烧强度下各排渣口回收渣占比分析,焙烧强度选择5.9 t/(m2·d)较为适宜。

3.3 硫精矿沸腾焙烧机理探究

HSC软件可用于非稳态热力学计算[17],为了探究硫精矿沸腾焙烧机理,本次研究在热力学计算和试验结果的基础上,采用HSC6.0软件中的平衡组分模块,对焙烧强度为5.9 t/(m2·d)条件下的沸腾焙烧过程中各反应进行热力学平衡组分计算。

假设硫精矿全部由黄铁矿(FeS2)组成,从表4可以看出:焙烧强度为5.9 t/(m2·d),进料量和进风量分别为5.29 t/h和13 154 m3/h时,计算所得焙烧试验原料为FeS2 44 045.14 mol/h、O2 123 318.75 mol/h,O2与FeS2摩尔比约为2.80,与式(5)中二者摩尔比2.75相比,焙烧过程中O2过量。由于沸腾炉内温度为789 ℃~832 ℃,考虑到温度波动范围,模拟温度最高设置为900 ℃。设置系统压力为0 Pa左右,与焙烧试验过程中的系统压力接近。产物中平衡组分的选取以热力学计算分析结果为依据,分别选取FeS、S2(g)、SO2(g)、Fe2O3、Fe3O4、Fe2(SO4)3、FeSO4、FeS2、O2(g)进行模拟计算,结果见图8。

从图8可以看出:当硫精矿进入沸腾炉后,FeS2与空气中的O2在较低温度下就可以反应生成FeSO4和SO2;当温度超过200 ℃后,大部分FeSO4被迅速氧化转变成Fe2O3,同时有一定量的Fe3O4生成。温度超过400 ℃,新生成的Fe3O4会与SO2和O2反应转变成Fe2(SO4)3。随着温度的升高,Fe2(SO4)3和FeSO4全部转变成Fe2O3。由于硫精矿焙烧系统压力为0 Pa左右,Fe2O3分解产物O2的分压较低,有利于降低Fe2O3分解反应初始温度,当温度升高到650 ℃时,有少量Fe3O4和O2产生。可见,在硫精矿沸腾焙烧过程中即使O2过量,硫酸渣中Fe2O3分解产生Fe3O4也不可避免。由于FeS和S2为反应过程中间过渡产物,模拟温度范围内FeS和S2的热力学平衡含量始终为0。

4 结 论

1)某含金高品位硫精矿细粒级占比较高,其中-0.074 mm占比达95.58 %,硫元素主要赋存在黄铁矿中,金以独立自然金形式被包裹于黄铁矿中。

2)升高焙烧温度更易发生黄铁矿的氧化反应,黄铁矿中硫转变为二氧化硫而被脱除,且可以降低焙烧过程中产生的部分三氧化硫与铁的氧化物生成硫酸盐的反应趋势。

3)该硫精矿由于粒度细,沸腾焙烧过程中没有溢流渣产出,且锅炉渣中Au、Fe品位较高,Cu、Pb、Zn、S、As等杂质元素品位较低。硫精矿沸腾焙烧过程可以通过增加锅炉渣占比降低混合渣中杂质元素品位,提高硫精矿焙烧质量。3DC19304-5FFB-4E5C-862B-B3170A3FEE0A

4)硫精礦焙烧强度为5.9 t/(m2·d)时,其S脱除率和混合渣Fe品位均最高,分别为98.71 %和64.78 %。 同时,锅炉渣占比最高,为57.92 %;电收尘渣占比最低,仅为3.96 %。该硫精矿焙烧强度选择5.9 t/(m2·d)较为适宜。

5)采用HSC6.0软件模拟计算各反应平衡组分结果表明,硫精矿在沸腾焙烧过程中,当温度升高到650 ℃时,硫酸渣中Fe2O3会分解产生Fe3O4。

[参 考 文 献]

[1] 李俊萌.难处理金矿石预处理方法研究现状及其发展趋势[J].稀有金属,2003,27(4):478-481,490.

[2] 姜亚雄,黄丽娟,朱坤,等.云南某高砷含碳复杂难处理金矿石浮选试验研究[J].黄金,2017,38(6):48-51.

[3] 夏光祥,段东平,周娥,等.含砷难处理金精矿的催化氧化酸浸(COAL)新工艺开发[J].黄金科学技术,2013,21(5):113-116.

[4] 裴增文,陈德海,刘俊林,等.低金高银铜载金炭无氰解吸剂的研发与应用[J].黄金,2019,40(9):47-51.

[5] 郭持皓,徐晓辉,常耀超,等.含金高砷高硫精矿综合回收有价金属[J].有色金属(冶炼部分),2015(8):46-49.

[6] 杨洪英,杨立,魏绪钧,等.高砷金精矿工艺矿物学和细菌氧化[J].有色金属,2000,52(4):64-67.

[7] 李云,刘洪晓,杨洪中,等.循环流态化焙烧低硫金精矿的生产实践[J].有色金属(冶炼部分),2015(10):58-61.

[8] 徐盛明,吴延军,张传福,等.银金精矿的硫脲与氰化物浸出及难浸原因探讨[J].有色金属,1998,50(4):55-59.

[9] 吴在玖.焙烧-酸浸-氰化法从复杂金精矿中回收金银铜[J].有色金属科学与工程,2013,4(2):25-29.

[10] 纪罗军.硫铁矿烧渣资源的综合利用[J].硫酸工业,2009(1):1-8.

[11] 袁耀瑜.硫铁矿烧渣利用的设想与实践[J].硫酸工业,2008(1):46-48.

[12] 杨俊奎.某高海拔地区硫精矿沸腾焙烧工业试验研究[J].中国有色冶金,2018,47(4):11-15,30.

[13] 王力军,罗远辉,高洪山,等.难处理金矿二次包裹现象研究[J].稀有金属,2005,29(4):424-428.

[14] 祖刚,李解,李保卫,等.低品位硫精矿富氧焙烧反应动力学计算[J].钢铁研究学报,2015,27(12):16-24.

[15] 郑海雷,文书明,郑永兴.高砷含金硫精矿的深度精选及脱砷脱硫试验研究[J].矿产保护与利用,2011,31(2):17-20.

[16] 段旭琴,胡永平.选矿概论[M].北京:化学工业出版社,2011:310.

[17] 余长林,周晓春,胡久彪,等.甲烷部分氧化的热力学模拟研究[J].有色金属科学与工程,2014,5(2):26-32.

Industrial experimental study on fluidized roasting process

of gold-bearing high-grade sulfur concentrate

Pei Zengwen,Wu Wenhui,Yin Fuxing,Gao Liang,Duan Yalin,Wan Baohong,Sun Jinlin

(Yunnan Gold Mining Group Co.,Ltd.)

Abstract:Based on the analysis of the physical and chemical properties of the experimental raw material,a gold-bearing high-grade sulfur concentrate,the industrial experiment of its fluidized roasting was carried out with 100 kt/a roasting acid preparation device.At the same time,the thermodynamic and equilibrium composition of roasting reaction were simulated by HSC6.0 software.The effects of roasting intensity on the yield of mixed residue,roasting quality,element distribution characteristics and the proportion of recovered reduce at different residue discharge ports were investigated.Besides,the roasting reaction mechanism was studied.The results show that the sulfur concentrate has fine particle size,the fineness of-0.074 mm accounts for 95.58 %,and there is no overflow residue in the process of fluid-ized roasting.

The roasting intensity has little effect in the yield of mixed residue.3DC19304-5FFB-4E5C-862B-B3170A3FEE0A

The proportion of boiler residue and cyclone dust increases first and then decreases with the increase of roasting intensity,and the proportion of electric dust decreases first and then increases with the increase of roasting intensity.The contents of Au and Fe in boiler residue are the higher,and the contents of other impurity elements are lower.The impurity element grade in mixed reside can be lowered by increasing the proportion of boiler residue.Under proper roasting intensity(5.9 t/(m2·d)),the sulfur removal rate of the gold-bearing high-grade sulfur concentrate and the Fe grade of mixed residue are 98.71 % and 64.78 % respectively.The proportion of boiler residue and electric dust in mixed residue are 57.92 % and 3.96 % respectively.Fe2O3 in the sulfuric acid residue may decompose into Fe3O4 when the temperature rises to 650 ℃.

Keywords:gold-bearing high-grade sulfur concentrate;fluidized roasting;roasting intensity;roasting temperature;sulfuric acid residue;mixed residue3DC19304-5FFB-4E5C-862B-B3170A3FEE0A