防腐抗渗韧性井壁结构设计及其在新城金矿新主井施工中的应用

摘要:在深竖井设计施工过程中,高聚能、高温、高水压、破碎地层围岩等因素严重影响井壁稳定性,合理的井壁结构成为井筒安全施工的关键。针对新城金矿深竖井存在围岩破碎、高地应力、高承压水、高硫酸根离子和氯离子地下水的围岩条件,结合C40高性能防腐抗渗韧性新型混凝土及锚网梁支护方式,对1 300 m以深井筒筒身的井壁结构进行优化调整,设计了2种韧性抗渗、抗腐蚀的新型井壁结构,并进行了现场应用。结果表明:防腐抗渗韧性井壁结构施工后,井筒深部施工现场未有新的岩爆情况发生,井壁抗冲击性较好,现场涌水量明显减少。研究成果为新城金矿新主井深部支护施工提供了技术支撑,也可为类似条件的深竖井开挖深部井筒围岩支护提供技术指导与借鉴。

关键词:井壁结构;C40混凝土;锚网梁;防腐;抗渗;韧性;堵水

引 言

随着浅部资源的枯竭,国内矿山正逐步进入深部开采阶段,部分矿山开采深度将达到1 500 m以上。随着开采深度的不断加深,深部开采所面临的高地应力、高地温、高渗透压等“三高”问题使得深竖井在支护、堵水等方面面临极大的挑战,尤其是节理裂隙发育的深竖井破碎岩层支护设计与施工[1]面临的技术问题更加复杂。

众所周知,竖井开挖后由于井壁失去原有围岩的支撑作用,井筒周围的岩体会聚集较大的附加应力,井壁围岩会产生径向位移,将导致井壁围岩发生塑性破坏进而造成竖井井壁失稳坍塌,局部区域甚至发生岩爆现象,严重影响矿山生产与安全。因此,竖井深部围岩变形及围岩与支护结构相互作用关系是竖井深部安全施工的首要环节之一,许多学者在这方面做了不少研究,也取得了相关成果[2-8]。为了提高井壁承载能力,最有效的途径是采用高强混凝土,即在井壁混凝土中加入钢纤维来提高混凝土的抗拉、抗折、抗剪强度,从而改善混凝土的抗裂性、延性和韧性,进而提高竖井井壁结构的安全系数[9-11]。本文以山东黄金矿业股份有限公司新城金矿(下称“新城金矿”)新主井施工为背景,设计适用于深部竖井施工环境的防腐抗渗韧性井壁结构,以期为新城金矿新主井深部支护施工设计提供技术支撑。

1 工程概况

新城金矿位于山东省莱州市东北35 km新城村,隶属山东省莱州市金城镇管辖。新城金矿10 000 t/d生产能力的采选扩建工程将施工净直径6.7 m、深1 527 m的新主井。新主井下部勘探孔显示岩段含3条破碎蚀变带,渗透性强,钻孔涌水量大,对工程施工影响大。第一层破碎蚀变带,标高-1 274.54~-1 284.64 m,岩心呈碎块、角砾、碎渣状,全孔涌水量8.8 m3/h。第二层破碎蚀变带,标高-1 362.65~-1 371.05 m,岩心呈碎块、角砾状,渗透系数为0.264 m/d,全孔涌水量3.7 m3/h。第三层破碎蚀变带,标高-1 406.25~-1 421.00 m(476.25~491.00 m),松软易碎,钻孔涌水量达55 m3/h,渗透系数为0.964 m/d。

新城金矿新主井下部井壁原设计是:井颈段32.7 m(绝对标高32.9~0.2 m)采用钢筋混凝土支护,支护厚度为1 000 mm、600 mm及1 500 mm(壁座),混凝土强度为C30;井身正常段及马头门采用素混凝土支护,支护厚度300 mm(-622 m标高以上)和400 mm(-622 m标高以下),混凝土强度为C25。对于深部围岩破碎、高地应力状态,深埋高水头、高硫酸根离子和氯离子地下水的围岩条件下原井壁设计的承载和耐久能力都不足,特别是耐腐蚀、抗冲击和抗水压的能力不能满足现场安全生产需要,对井筒的长期服役极为不利。与此同时,新主井施工进入1 300 m以深,井筒掘进遭遇含水破碎带,围岩不稳定,涌水量加大,导致井筒施工更加困难。

针对上述问题,为了使深部井筒施工安全高效,本研究根据国内外深井井壁材料和设计理论,并结合竖井深部現场围岩地质条件,设计出适用于新城金矿新主井深部富含破碎地层围岩的新型井壁结构——防腐抗渗韧性井壁结构。

2 新型井壁结构设计

为适应深部高聚能、高温、高水压、破碎地层围岩的井壁支护,针对1 300 m以深井筒筒身的井壁结构进行优化调整,设计了适用于破碎、高聚能含水地层的防腐抗渗韧性井壁结构。

2.1 结构设计

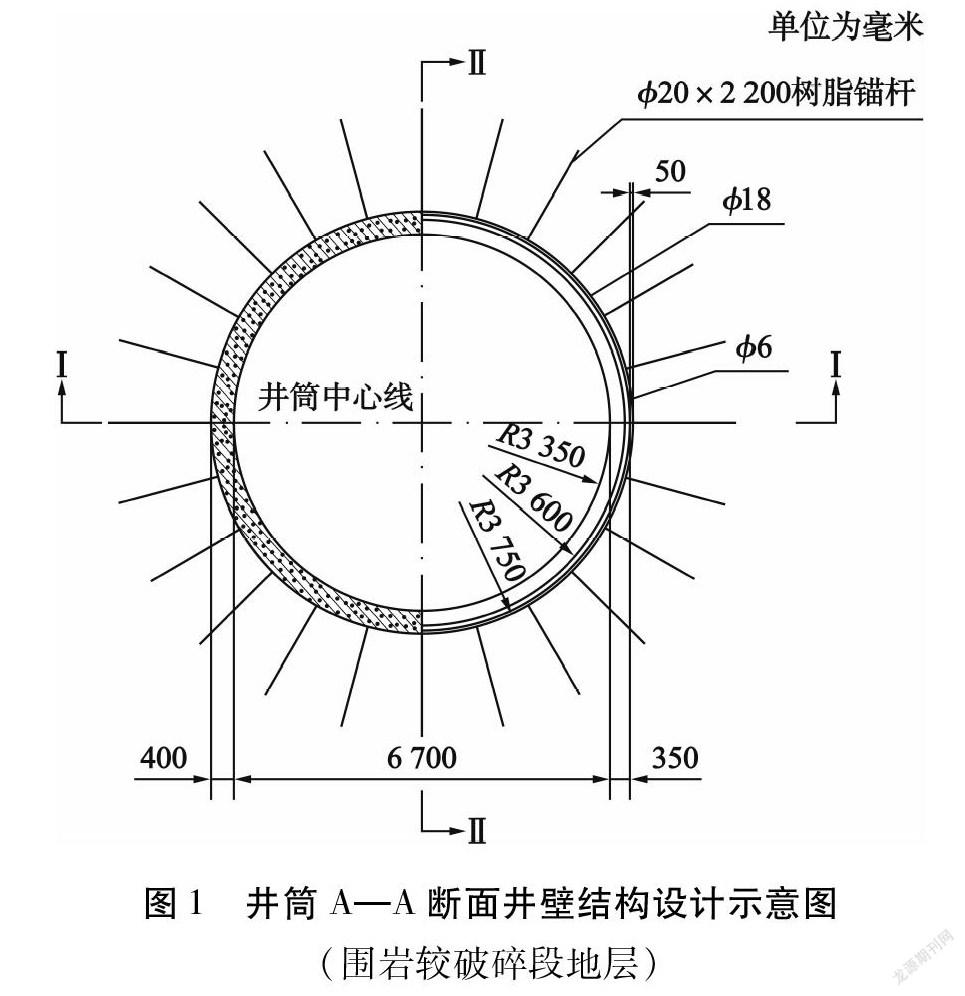

适用于破碎、高聚能含水地层(标高-1 330.00~-1 421.00 m)的井壁结构设计如图1所示;适用于下部较完整围岩(标高-1 421.00~-1 494.30 m)的井壁结构设计如图2所示。含水破碎围岩井壁段(如图1所示A—A断面)井壁结构根据此段破碎围岩上下段1倍的高度进行施工,其余按照如图2所示的方案(B—B断面)施工。

2.2 井壁材料

1)井筒A—A断面采用C40高性能防腐抗渗韧性混凝土,B—B断面采用C40高性能韧性混凝土。

2)井筒A—A断面井壁结构设计方案适用于破碎、高聚能含水地层,标高-1 330.00~-1 421.00 m;采用锚喷网临时支护+单层钢筋混凝土永久支护。井壁配筋的环向钢筋和竖向钢筋直径均为18 mm,间距为200 mm。喷射混凝土厚50 mm,钢筋网采用6 mm圆钢制作,网孔为100 mm×100 mm,金属网通过锚杆固定在岩壁上;锚杆采用树脂锚杆,规格20 mm×2 200 mm,水平间距1 000 mm,竖向间距1 000 mm;托板规格为δ=10 mm、S=150 mm×150 mm。

3)井筒A—A断面围岩段井壁采用C40高性能防腐抗渗韧性混凝土浇筑时,需通过土工防水膜和导水管控制围岩地层水的流动,防止涌水和淋水进入模板内,控制工作面水害对混凝土水灰比的不利影响。井壁浇筑7 d后,可实时对围岩进行注浆,特别是对有出水和潮湿部位进行注浆,井壁壁后注浆的注浆孔和锚杆插花中间布置,既充填锚杆和围岩的孔隙,又强化堵水抗渗和加固。250460BF-818D-4010-ABDD-39EB0C58E054

4)井筒A—A斷面、B—B断面浇筑的混凝土均掺入一定比例仿钢纤维,仿钢纤维掺入量为4.5 kg/m3,仿钢纤维的抗拉强度为500 MPa,长度为50 mm,直径为1.10 mm。

5)井筒A—A断面、B—B断面单延米、单延米钢筋材料明细如表1、表2所示。井筒断面特征参数如表3所示。A—A断面、B—B断面工程量及材料消耗如表4所示。新型井壁高性能混凝土材料配比如表5所示。

3 现场施工及效果

3.1 锚网梁支护

锚网梁施工流程如图3所示,新主井-1 300 m水平锚网梁施工效果如图4所示。

3.2 新型混凝土支护

浇筑混凝土掺入一定比例仿钢纤维,仿钢纤维掺入量4.5 kg/m3,仿钢纤维的抗拉强度500 MPa,长度50 mm,直径1.10 mm。仿钢纤维材料加入时,要充分搅拌和分散,模板成型要加强振捣,现场搅拌如图5所示。井壁采用C40防腐抗渗韧性混凝土浇筑,通过土工防水膜和导水管控制围岩地层水的流动,防止涌水和淋水进入模板内,控制工作面水害对混凝土水灰比的不利影响。井壁浇筑7 d后,新主井-1 300 m水平新型混凝土井壁浇筑如图6所示。

3.3 应用效果

施工锚网梁并浇筑新型混凝土拆模后,新型井壁效果如图7所示。在韧性方面,新型井壁施工后井筒深部施工现场未有新的岩爆情况发生,说明新型井壁抗冲击性较好。在控制涌水量方面,新型井壁施工后井筒内涌水量达到了井筒验收规范要求,说明新型井壁与注浆结合后堵水效果良好。

4 结 语

本研究基于新城金矿新主井深部围岩破碎、高地应力、高承压水、高硫酸根离子和氯离子地下水的围岩条件,研发出一种C40高性能防腐抗渗韧性新型混凝土,在此基础上提出新的韧性抗渗、抗腐蚀的井筒支护优化方案(新型井壁结构),并应用于新城金矿新主井深部井筒施工中。

通过在新城金矿新主井-1 300 m水平进行锚网梁并浇筑新型混凝土井壁结构支护施工后,井筒深部施工现场未有新的岩爆情况发生,现场涌水量明显减少,达到了井筒验收规范要求。这说明,采用锚网梁并浇筑新型混凝土结构进行井筒支护施工后,井壁抗冲击性较好,新型井壁与注浆结合后堵水效果良好。研究成果为新城金矿新主井深部支护施工设计提供了技术支撑,也为类似条件的深竖井开挖深部井筒围岩支护提供技术指导与借鉴。

[参 考 文 献]

[1] 郭相参,孙扬.深竖井破碎岩层围岩应力分析模型探讨[J].中国矿业,2019,28(增刊2):411-414.

[2] 袁亮.深井巷道围岩控制理论及淮南矿区工程实践[M].北京:煤炭工业出版社,2006.

[3] 徐栓强,侯卫.考虑岩体中间主应力效应的竖井稳定性分析[J].地下空间与工程学报,2007,3(6):1 168-1 170,1 181.

[4] LI G F,TAO Z G,GUO H Y,et al.Stability control of a deep shaft insert[J].Mining Science and Technology,2010,20(4):491-498.

[5] 殷有泉,李平恩,邸元.竖井开挖的不稳定性和岩爆的力学机制研究[J].力学学报,2014,46(3):398-408.

[6] 孙闯,张向东,张建俊.深部断层破碎带竖井围岩与支护系统稳定性分析[J].煤炭学报,2013,38(4):587-594.

[7] 程力,王剑波,赵杰,等.思山岭竖井井壁围岩控制与支护优化[J].金属矿山,2018(7):74-77.

[8] 程力,王玺.深竖井开挖施工工艺优化与数值模拟分析[J].现代矿业,2020,36(9):80-84,93.

[9] 黄承逵.钢纤维混凝土[M].北京:机械工业出版社,2004.

[10] 王谦,朱峰,鲁统卫.高强高性能钢纤维混凝土在龙固煤矿冻结井筒筑壁施工中的应用研究[J].建井技术,2014(5):42-45.

[11] 王谦,郭蕾.高强高性能钢纤维混凝土的性能及在深冻结井中的应用研究[C]∥中国硅酸盐学会.中国混凝土外加剂研究与应用进展——2018年科隆杯论文汇编.北京:中国硅酸盐学会,2018:175-180.

Corrosion-resistant and anti-seeping shaft wall construction design and its application

to the new main shaft construction of Xincheng Gold Mine

Cheng Li1,2

(1.Deep Mining Laboratory of Shandong Gold Group Co.,Ltd.;

2.Shandong Key Laboratory of Deep-sea and Deep-earth Metallic Mineral Intelligent Mining)

Abstract:During the design and construction of deep shaft,factors such as high aggregation energy,high temperature,high water pressure,and broken strata wall rock seriously affect the stability of the shaft wall,and rational the shaft wall structure becomes the key to the safe construction of the shaft.In order to optimize the structure of the shaft body walls at the depth below 1 300 m by using C40 high-performance corrosion-resistant anti-seeping ductile new concrete and bolt-mesh-beam support in the presence of wall rock fracture,high surface stress,highly pressurized water,high sulfate radical and chloridion groundwater in the deep shaft of Xincheng Gold Mine,two types of ductile and corrosion-resistant new shaft wall structures were designed and applied with good field performance.Results show that after employing the ductile corrosion-resistant and anti-seeping shaft wall structure,there were no new rockburst at the deep construction site of the shaft,the impact resistance of the shaft wall was better,and the amount of water surge at the site was significantly reduced.The research results provide technical support for the support construction deep in the new main shaft of Xincheng Gold Mine,and also provide technical guidance and reference for deep shaft wall rock support in deep shaft excavation under similar conditions.

Keywords:shaft wall structure;C40 concrete;bolt-mesh-beam;corrosion-resistant;anti-seeping;ductile;water plugging250460BF-818D-4010-ABDD-39EB0C58E054