工厂电气自动化控制以太网技术的系统模式与故障排除研究

王金鹏

[摘 要] 简单介绍了工厂电气自动化控制系统中的以太网传输规则,分析了基于以太网技术的工厂电气自动化控制系统模式,并对基于以太网技术的工厂电气自动化控制系统的故障表现、排除对策进行了进一步探究,以使工厂电气自动化控制系统功能平稳、安全发挥。

[关键词]工厂电气自动化;以太网技术;故障排除

[中图分类号]TP273 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Research on System Mode and Troubleshooting of Factory

Electrical Automation Control Ethernet Technology

Wang Jin-peng

[Abstract]Ethernet technology has gradually become the preferred technology for industrial electrical automation control systems due to its high communication rate, low cost, rich software and hardware resources, and wide application range. Therefore, this paper briefly introduces the Ethernet transmission rules in the factory electrical automation control system, analyzes the factory electrical automation control system mode based on Ethernet technology, and makes a discussion on the fault performance and elimination countermeasures of the factory electrical automation control system based on Ethernet technology. In order to further explore, we hope to provide reference for the smooth and safe play of the functions of the factory electrical automation control system.

[Keywords]factory electrical automation; ethernet technology; troubleshooting

在工業自动化发展进程中,工厂控制系统所需传输的信息量日益递增,传输的数据信息类型日趋复杂,对网络技术的互联性、开放性、速率、带宽均提出了更高的要求。以往工厂电气自动化控制技术为现场总线技术,存在标准繁多、通信速率低等问题,无法满足工程控制系统对信息传输的要求。因此,研究工厂电气自动化控制以太网技术的系统模式具有非常重要的意义。

1 工厂电气自动化控制系统中以太网技术传输规则

1.1 网络服务与数据对象一致

工业电气自动化控制系统中的以太网主要为用户提供3种主要服务,即控制、配置、采集。控制主要用于完成控制设备、输入输出设备之间数据交换,需要严格遵循实时性要求;配置则是便于利用个人计算机及类似设备对电气自动化系统运行过程中的设备进行编程、配置,如批量处理配方等;采集则是根据人机界面显示、故障处理、趋势图绘制需求进行系统运行中各种数据的自动化采集。在上述网络服务开展过程中,需要确保网络服务、数据对象一致性,方可满足网络之间数据交换、共享需求。

1.2 基带传输信号基本稳定

在工厂电气自动化控制系统中,以太网技术主要依赖基带传输实现,基带特指原始信号占据的基本频带。以太网信号本质上为基带信号,即高电平、低电平持续交替变换的信号。在基带传输时,可以促使1个基带信号占用传输介质的全部信道,实现基带信号直接在信道中传输。因基带传输信道频带宽度较大,且其近距离传输范围内信号衰减处于较小的数值,100 m内基带信号内容处于基本稳定水平,不仅降低了调制解调设备配置成本,而且可以保证速率、误码率与标准要求相符。同时以太网技术在传输时可以直接完成信号编码,将信号频率控制在极低的水平,带动信号传输对线路带宽要求下降。比如,经过编码功率谱操作,100BASE-TX、1000BASE-T可以降低至31.25 MHz,在满足基带信号传输速率要求的同时,降低信号频率。

2 基于以太网技术的工厂电气自动化控制系统模式

2.1 自协商

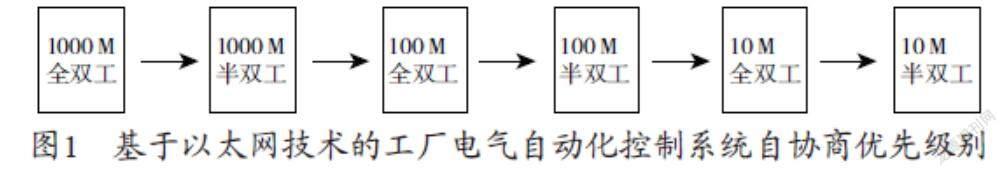

自协商模式是基于以太网技术的工厂电气自动化控制系统的主要技术,其是一种与链路脉冲信号密度紧密相关的模式。自协商模式本质上是经特定网络设备将个体支持工作模式信息向网络接收端发送,并接收对端发送的信息,满足双工模式下10 M/100 M/1000 M速率自协商需求。自协商模式不需专用数据包,可以完全以物理层的芯片为基础进行设计,更高层协议额外消耗处于较低的水平。同时自协商模式允许设备双方利用“协商讨论”的方式达成可行的最高传输频率,进而利用FLP(快速链路脉冲)信号交换设备双方传输能力,作为接收一端可以了解作为发送一端的传输能力,为设备双方从高级到低级协商探寻双方共有最佳方式提供依据。双方优先级别如图1所示。

在依据图1由高级到低级进行自协商时:

①链路两端设备开展自协商,链路中每一个网络设备上电并发出管理命令。若存在用户干预,则由用户端发出快速链路脉冲协商信息。

②从快速链路脉冲协商信息封装序列中提取时钟/数字序列,了解端设备支持的工作模式,可用于协商连接机制的相关信息。

③引入Parallel Detection(并行检测)机制,实现对端不可支持自协商情况下的连接。即基于具有自协商功能的设备端口,在无法接收快速链路脉冲信号的情况下检测是否存在10 M链路特征信号、100 M链路特征信号。若检测到NLP(自然语言处理)信号,则判定对端支持10 M速率;若检测到4B编码的Idle波形或5B编码的Idle波形,则判定对端支持100 M速率。

2.2 案例

以某精细化工厂电气自动化控制为例,该精细化工厂工艺操作流程为:抽真空→氮气置换→进原料→开启搅拌→混合→反应→静置→分层→成品转移。在精细化工厂未使用电气自动化控制系统前,抽真空、氮气置换、进原料、开启搅拌、混合等环节一一对立,虽可完成固定化工品的大批量制造,但无法满足新型化工品开发投产需求。同时由于现场“抽真空”“混合”等环节控制屏人机界面功能不够多样,一旦控制屏出现故障,就会影响对应环节生产效率,甚至干扰整条制造线运行。因此,根据精细化工厂主要生产流程长、全生命周期工序繁杂、设备类型多样的特点,可以在“抽真空”“进原料”“混合”“成品转移”工艺段引入PLC(可编程逻辑控制器)进行电气自动化改造。

从控制体系来看,基于以太网技术的工厂电气自动化控制包括管理层、现场层、控制层多个层级,可以经Real Time Ethernet(实时工业以太网)联接企业内全部设备,破除信息流传输阻碍。即在TCP/IP(传输控制协议/网际协议)、IT(互联网技术)标准的指导下,将工业以太网与现场总线无缝集成,发掘各自实时性 、便捷性、经济性、通用性、多速率优势,满足信息交互要求。其中以太网系统主要运行设备为交换机、路由器,100BASE-TX、10BASE-T、1000BASE-T的电接口线缆均为CAT-5 UTP非屏蔽双绞线,与T568B标准相符,线缆连接口为RJ45标准电介接口,10BASE-T、100BASE-TX线缆线对定义为:“1,2”线对对应TD+、TD-差分线,负责发送数据,而“3,6”线对对应RD+、RD-线对,负责接收数据;1000BASE-T线缆线对定义为全部4对线对(BI_DA±、BI_DB ±、BI_DD ±、BI_DC ±)同时接收、发送数据。

3 基于以太网技术的工厂电气自动化控制系统故障表现

3.1 物理层故障

在以太网日常运行过程中,物理层故障出现频率较高,常见的为线缆故障、端口故障、NIC网卡故障、接收发送器故障等。具体表现为:超时传输、冲突、帧对齐差错、帧长度错误、噪声差错、线缆错误等,网络层故障无法被PLC诊断,对整个工厂电气自动化控制系统正常发挥功能造成了较大的不利影响。

3.2 数据链路层故障

数据链路层是以太网技术正常应用的关键,其包括逻辑链路控制、媒介访问控制两个子模块。其中媒介访问控制子模块直接与物理层数据传输连接,一旦物理层发生故障,就会间接导致媒介访问控制子模块发生故障,进而影响数据链路层功能的正常发挥。自协商模式故障主要表现为链路两端设备自协商不成功的故障,且半双工端口无法同时收发数据,造就数据传输速率不正常。比如,自协商模式故障,一端全双工,另一端半双工,在网络流量提升到15%时链路中涌现大量错误数据包、冲突。

3.3 网络层故障

工厂电气自动化控制系统所用数据传输模式为竞争模式,在数据通讯量处于较大水平时,极易引发网络阻塞,限制工厂电气自动化控制系统实时控制功能的发挥。加之原电气自动化控制系统网络中变频器组、子站均经过内网网卡通讯,而在工业以太网“呼叫—应答”机制下,一旦单个网络节点通讯受阻,将持续发送数据包寻找应答,最终对整个网络层造成干扰。

4 基于以太网技术的工厂电气自动化控制系统故障排除对策

4.1 物理层故障排除

针对物理层故障,可以根据故障表现,进行逐一排除。比如,对于冲突故障,可以在检测网络工作模式的基础上,将网络工作调整为全双工模式;针对噪声故障,可以将噪声干扰源远离线缆;针对异常帧故障,可以替换以太网设备接口;针对线缆故障,可以根据线缆故障类型,针对性解决。一般在线缆线对共模信号显示为正常值的200%或50%,且差分信号为正常值的50%或0时,线路线序错误,需要重新梳理连接;而在线缆线对共模信号超出200 mV且差分信号为正常值的200%时,为短路故障,需要切断电源,修复绝缘。

4.2 数据链路层故障排除

在工业以太网Profinet模式下,PLC支持MPI、PPI、自由通信协议等诸多协议,CPU226、CPU224XP对应的2个通讯口均具有独特的参数。虽然PLC具有自诊断功能,可以简单判定软件程序故障、硬件故障类型,并通过故障指示灯知识模块功能错误登记。比如,针对自协商模式故障,可以在保证链路两端设备一定的情况下,根据链路不传输数据时频繁检测链路脉冲信号、链路傳输数据时吞吐量极低的信号特征表现,利用PLC模式检测。确定故障后,将链路两端设定为同一型工作模式,如全双工,排除故障。

4.3 网络层故障排除

针对上述网络侧故障表现,维修人员可以在原有CPU(中央处理器)数量一定的情况下,增设1块CPU控制设备,并利用光纤代替以太网与CPU通讯,其他CPU则具有单独的以太网网卡,各网卡之间不联系,仅与对应的CPU进行信息交互。通过将子站、变频器等通讯节点依据CPU划分为若干部分并独立接入交换机,可以在连接节点不变的情况下扩充通讯通道,降低通道堵塞风险。在这个基础上,针对常规“一网到底”思路下全部利用以太网布置信息层、现场控制层导致的网络传输距离限制,维修者可以摒弃常规通用屏蔽双绞线,根据工业交换机对线间电容、内阻匹配要求,引入支持TCP/IP(传输控制协议/网际协议)协议的Profinet 4芯双屏蔽网线,利用其自带的快速连接接头,提高网络抗干扰能力。在这个基础上,将1个滤波交换机增设到每一个子站中,发挥交换机过滤杂波、减少冲突域的功能,屏蔽环境杂波干扰。

5 结束语

基于以太网技术的工厂电气自动化控制系统集成了现场总线与以太网强大的功能,可以保证自动化解决方案的顺利实现。而基于以太网技术的工厂电气自动化控制过程中物理层、数据链路层故障出现概率较高,对系统功能发挥造成了较大的不利影响。因此,应根据以太网技术传输规则,深究各故障原因,逐一解决,保证柔性化工厂电气自动化控制的顺利实现。

参考文献

[1] 李建辉,马军.基于工业以太网的高压输电测控系统研究[J].数字技术与应用,2021(4):71-73.

[2] 罗堪,张乐贤,阳霜,等.基于工业以太网的MRP介质冗余技术及其在汽车制造中的应用[J].自动化应用,2021(1):61-64.

[3] 张奇.在煤矿自动化建设中工业以太网与现场总线技术的运用分析[J].矿业装备,2020(5):126-127.

[4] 王锦,江豪.纺织信息化数据集成与故障诊断系统设计[J].中国仪器仪表,2021(9):26-32.

[5] 辛荣寰,程远,傅成龙.5G+工业互联网通信冗余可靠性研究[J].邮电设计技术,2021(7):1-5.

[6] 冯丽萍, 韩达睿, FENG,等. 以太网通信技术在工厂电气自动化控制系统中的应用及常见故障诊断[J]. 中小企业管理与科技, 2017(19):181-182.

[7] 贾源森. 基于全以太网通信的水泥厂电气与自动化集成控制系统方案[J]. 水泥工程, 2020(6):42-44.

[8] 黄海娟.工业电气自动化控制技术的问题及对策研究[J]. 建筑技术研究, 2021, 4(2):40-41.

[9] 曾智勇. 基于工业以太网的火电厂电气自动化系统应用研究[J]. 低碳世界, 2015(26):17-18.

[10] 孙书翔, 冯大为. 基于工业以太网的火电厂电气自动化系统应用研究[J]. 建筑工程技术与设计, 2016(2):599.