自动涂覆工艺技术研究

高柯,何燕春,袁莓婷,杨浩,李艳

[摘 要]为保证产品可靠性,需要对电子组件(PCBA)进行涂覆,特别是高可靠性的航空航天产品。主要针对现代智能化过程中自动涂覆工艺过程进行描述,并对涂覆过程的主要影响参数,如液压、气压、速度、高度、涂覆宽幅及宽幅叠加面积等进行分析优化,得出最优工艺参数范围。并针对固化过程固化炉温度曲线分阶段进行描述,依据生产实际经验得出最优工艺参数。

[关键词]自动涂覆;工艺参数;表干固化;炉温曲线

[中图分类号]TN405 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Research on Automatic Coating Technology

Gao Ke,He Yan-chun,Yuan Mei-ting,Yang Hao,Li Yan

[Abstract]In order to ensure the reliability of the product especially high reliability aerospace products the electronic component (PCBA) need to be coated. This paper describes the automatic coating process in the automatic coating process in the process of modern automation, analysis the main influence parameter such as hydraulic、air pressure、speed、height、wide width of coating and wide overlay area to obtain the optimal process parameter rang. Describe defined the curing furnace temperature cure during the curing process, and according to the actual experience of production to obtain the optimal process parameter rang.

[Keywords]automatic coating;process parameters;surface dry curing;furnace temperature curve

随着电子组件集成程度越来越高,其所处环境越来越恶劣,因此对产品抗恶劣环境、抗气体腐蚀的要求越来越高,特别是高可靠性航天、航空、航海的电子产品。在PCBA表面喷涂三防漆形成涂层能够起到防潮、绝缘、防霉、防盐雾等作用,在原有军工小批量生产环境中,PCBA表面喷涂作业主要以人工刷涂、手工喷涂作业为主。随着电子技术的广泛应用,面向工业自动化控制的控制器的研制和生产迅速发展,针对目前各类电子产品的特殊涂覆需求,可定制化配置形成自动涂覆生产线,将之前人工涂覆模式转换为自动涂覆和在线式自动固化的方式,二者相结合使PCBA的涂覆变成自动化智能生产,过程参数得以固化,效率得以提升。

1 自动涂覆工艺

1.1 涂覆工艺流程

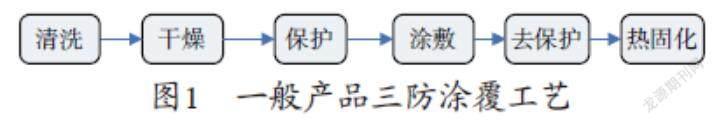

一般产品的三防流程如图1所示,清洗过程是为保证产品表面的清潔度,清洗后需对产品进行外观检验和离子溶度测试,外观检验需符合IPC A-610H的3级标准要求,一般电子产品离子浓度测试遵循IPC-TM-650标准要求进行;干燥过程是为产品在涂覆前具有一定的干燥度,以保证涂层在产品上有良好附着力,一般干燥过程是将产品放入湿度不大于20%的干燥柜中进行除潮或放入温度不超过70 ℃烘箱中进行烘干;后续的保护、涂覆、去保护及热固化为产品实际涂覆过程,保护及去保护过程是为防止不应涂覆区域被涂覆而进行的遮蔽和去遮蔽的行为,涂覆过程包含涂覆及涂覆后涂层表干过程,因此对该过程进行自动化建设,并对工艺参数进行优化提升。

1.2 自动涂覆工艺建设

为保证产品涂覆质量达到最优,需要稳定的涂覆工艺技术才能使工人在PCBA上进行固定涂覆,一般单次涂覆宽幅一般在30 mm左右,且下道涂覆宽幅与上一道涂覆宽幅叠加1/3至1/2,为避免高大器件遮蔽造成阴影效应的影响,需要旋转90°后进行叠加涂覆,同时在涂覆溶剂挥发后即涂层固化表干后,需要在原涂层上再覆盖一层涂覆减少因溶剂挥发后留下的针孔,因此,一个PCBA表面需进行2次涂覆,每次涂覆需要静止1~2 h进行表干,其过程周期一般需要8~12 h。本文对上述过程进行分析后提出自动化建设方案,使用设备进行自动涂覆代替原手工喷涂过程,漆液通过液压与气压的同时作用形成连续不间断的状态,再通过电器的电磁阀控制使涂覆过程可形成雾状、柱状等涂覆模式。雾状涂覆模式形状为扇形分布,椭圆式移动前行,涂覆后漆液呈雾状分布于产品表面且无发白拉丝情况,当漆液黏度较少时,该喷涂模式可以很大程度地避免遮蔽的阴影效应影响,针对小空隙,遮蔽边缘可以选择针阀的柱状模式在小间隙位置进行补强作业。针对涂覆后的表干过程,可以通过加热的方式加速分子运动,进而加速液体中溶剂的挥发和漆液的快速凝结,红外加热及加速热风循环方式促使涂层表面的溶剂快速挥发,使原有1~2 h的室温表干周期减少至10 min。

1.3 喷涂过程影响参数及调整方案

设备喷涂过程是在设备的控制系统中将涂覆所需的漆液通过管路将连接的喷头在气压、液压的作用下涂覆于产品表面,该过程中所有操作都应在工作区内完成,并应设置相应的抽排风系统,工作区内工作包括机器手、涂敷喷头、传送带或调整式轨道等。

喷涂中影响涂覆质量因素有涂层外观和涂层厚度,涂层外观应是光滑、均匀、完整的涂层,不可有涂层附着缺失、麻点、橘皮、波纹、大于1 mm以上的气泡、裂纹、发白、拉丝、鱼眼等情况;涂层厚度应满足IPC J-STD-001H标准要求的0.03~0.13 mm且在满足产品性能要求的基础上应越薄越好,为确保涂覆厚度符合情况下,最好控制在0.03~0.07 mm的最优状态。

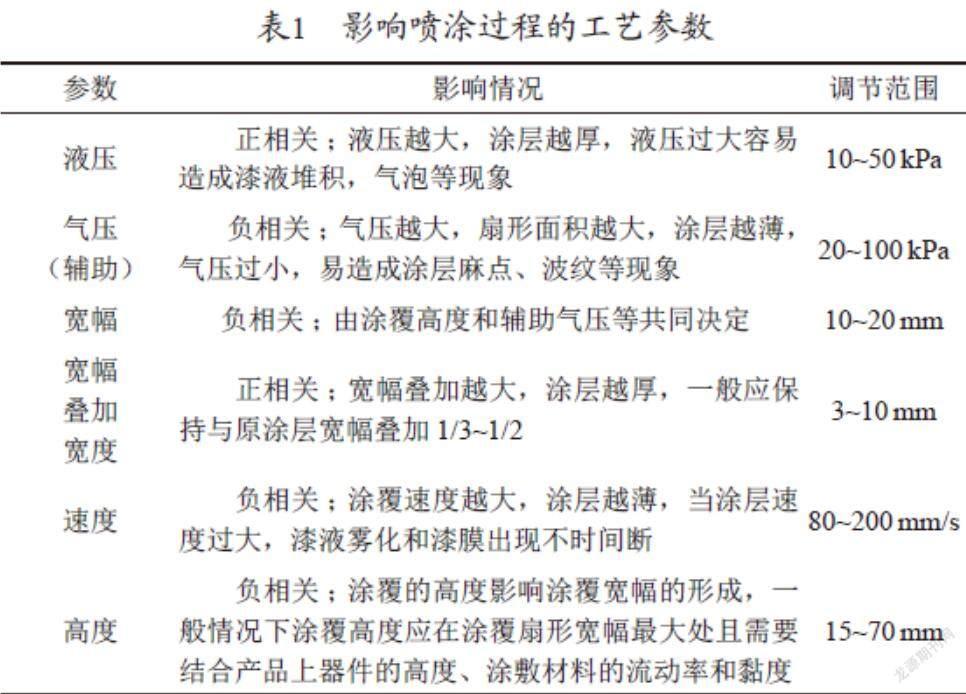

喷涂中影响涂覆质量控制的主要工艺参数有:喷涂液压、气压、涂覆宽幅、宽幅重叠面积、喷涂速度、喷涂高度。液压是指控制液体流动的压力,液压过大,容易造成漆液堆积进而导致涂层过厚且形成的涂层内部存在大量气泡,但漆液过少,容易导致涂层过薄满足不了厚度要求同时还可能出现麻点、拉丝等外观问题。气压分为设备供气的主气压和喷涂中喷头上带的辅助气压,设备供气的主气压一般要求在0.4~0.7 MPa,而在喷涂的喷头周边一圈填充的气压为辅助气压,如辅助气压过大,容易造成麻点及污染涂覆设备内电气连接区域,还有可能造成涂层拉丝等现象。涂覆宽幅是指喷头每运行一横排或一竖排在产品表面形成漆液的宽度,涂覆宽幅一般不可设置,是由涂覆辅助气压、涂覆高度等共同作用形成的。涂覆宽幅叠加面积是指喷涂每次运行形成的涂覆宽幅与上次涂覆宽幅之间的叠加区域,涂覆宽幅设置一般为原宽幅的1/3~1/2。喷涂速度是指设备喷头的移动速度,目前最大移动速度可达800 mm/s,但过大的涂覆速率容易影响涂覆漆液的形成,导致涂覆过薄和麻点的出现。涂覆高度至设备喷头的最低端至轨道平面的高度,一般设备喷头最高的高度为50 mm、80 mm,这需要依据涂覆产品的最高元器件高度和涂覆宽幅内最大扇形形成的高度确定。上述工艺参数需与喷涂漆液的性质、涂覆产品相匹配,才能形成最优的工艺参数。经试验验证,依据军工小批量多品种生产特点、实际印制电路组件特征及溶剂型漆料涂覆的情况,优化总结出以下工艺相关性及参数范围,见表1。

以上各因素之间相互交叉影响,且各工艺参数之间不存在相互影响,均为单个影响因素因子,因此,4个工艺参数可按表1的工艺范围进行调整,并以实际生产操作为根据,以最终涂覆厚度保持在0.03~0.07 mm或接近为最优方案,故按DOE实验设计方法进行四因素三水平实验设计方法进行设计,四因素全因子试验水平设计表见表2,得到最后优化的涂覆工艺参数,并按最优的工艺参数进行试生产后验证最优的工艺参数符合性。

1.4 表干固化过程影响参数及调整方案

溶剂型涂料涂覆后需要进行表干固化,该过程是指漆液中溶剂挥发及漆膜表干成型,该过程是通过红外固化或加热固化的方式进行,漆层表干固化过程可以分为四个阶段:流平挥发阶段、逐步升温阶段、稳定固化阶段、降温阶段,流平挥发主要为完成漆层的流平和一定溶剂的挥发,该时段一般保持30~120 s,温度设置在室温至40 ℃;逐步升温过程是产品和漆层逐步升温,漆层内稀释剂和原液中的溶剂加速挥发,该过程一般需要60~240 s,温度设置一般不超过50~60 ℃;稳定固化阶段为高温烘烤阶段,需要使用稳定的烘干温度对漆层进行烘烤,促进溶剂的进一步挥发及漆膜成型,一般维持在120~360 s,温度设置一般在80 ℃左右;降溫阶段主要目的是让产品和漆层逐步的恢复到常温,该过程会有少量的溶剂挥发,一般需要30~60 s,温度设置在60 ℃左右。具体每个阶段维持的时间和温度与三防漆种类、黏度等密切相关,需要依据实际生产需要进行调整和优化。

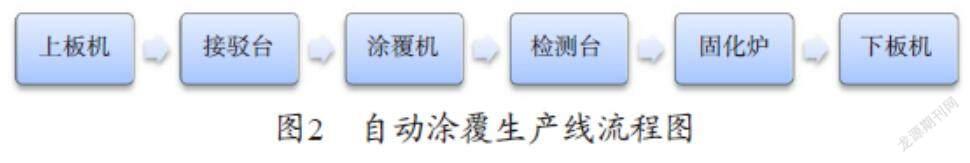

1.5 在线自动涂覆的建设

为完成产品连续不间断地自动上板,在生产线前端连接自动上板机,在生产末端通过不断接收完成涂覆的产品,在末端连接下板机,在每个设备间通过接驳设备完成设备连接,固化设备需要依据涂料的特性及产品涂层质量的要求调整形成对应的炉温曲线。每个设备间通过信号可以形成完整的在线自动涂覆生产线,生产线的设置主要依据所需生产产品的特征及生产方式进行设计和定制,一般常见较为简洁实用的生产线如图2所示。

2 总结

自动涂覆工艺过程中影响涂覆质量的主要自动化设备有喷涂设备和固化设备,本文论述了涂覆和固化过程中主要工艺参数,并确定了相应参数范围,其中喷涂设备的液压为10~50 kPa、辅助气压为20~100 kPa,速度为80~200 mm/s,高度为15~70 mm,涂覆宽幅为10~20 mm,宽幅叠加宽度为3~10 mm,最优的具体参数需要依据涂覆设备和漆液进行优化确认,以满足实际产品生产需求为最优参数。

固化设备一般分为4个固化阶段,分别为流平挥发阶段、逐步升温阶段、稳定固化阶段、降温阶段。流平挥发阶段时间一般保持30~120 s,温度在室温至40 ℃;逐步升温阶段时间保持在60~240 s,温度为50~60 ℃,稳定固化阶段时间保持在120~360 s,温度一般在80 ℃左右;降温阶段时间保持在30~60 s,温度一般在60 ℃左右。具体每个阶段的时间、温度等参数与漆液种类密切相关,需要在生产过程中依据漆液特定性质做进一步优化。

参考文献

[1] 田芳,乔海灵.三防保护涂覆工艺及设备[J].电子工艺技术,2006,27(2):3.

[2] 王益美,完颜裕仁.选择性敷形涂覆的应用[J].电子工艺技术,2013,51(5):26-28.