双管正激变换器多种导磁材料电磁集成*

李洪珠 范茏茏

(辽宁工程技术大学电气与控制工程学院 葫芦岛 125105)

1 引言

双管正激变换器由于开关管无直通风险、电压应力低、工作可靠性高、无须增设去磁回路等优点,在低压大电流的中小功率电子通信领域得到广泛应用。一些学者利用磁集成技术,有效地减小了无源元件的体积和电流纹波,降低了磁件损耗,提高了效率和动态响应。文献[1]将正激变换器的输出滤波电感和变压器原边、副边以及复位绕组进行磁集成,分析了耦合电感纹波减小的条件,总结了磁件设计准则。文献[2]针对双管正激变换器占空比不能超过0.5的问题,提出一种非隔离新型高降压比变换器,但两个电抗器为分立元件,磁件体积较大。文献[3]提出一种“目”字型耦合电感器结构,将耦合电感缠绕在中间两个U型磁心上,外层两个U型磁心未缠绕任何绕组,可以提供足够大的漏感来实现LLC的谐振电感参数,但磁心的利用率相对低下,对其他拓扑的应用效果较差。文献[4]提出了一种并联buck功率脉动缓冲器的优化设计方法,对改善功率密度有较好的适应性。文献[5-8]对电磁集成的方法和应用做了分析,通过电磁集成可以进一步缩小无源元件体积,提高样机功率密度,但尚未对其他隔离型拓扑进行相关应用研究。文献[9]提出了一种基于棱边元与节点元耦合的计算变压器铁心损耗的E-Ψ法模型,为集成磁件的损耗计算提供了更精确的计算方法。文献[10]基于磁性材料的磁致弹性伸缩特性,建立了变压器铁心的振动模型并进行了仿真分析,但没有结合具体的变换器分析磁心形变造成的影响。文献[11]用有限元法研究分析了磁饱和强度对变压器涌流的影响。文献[12]将集成磁件中交变磁通正向耦合的优点应用于双管正激变换器,详细分析了各种脉动波形所对应的集成磁件的绕组条件和磁阻条件。文献[13]提出一种新型单元耦合结构阵列式可变耦合度集成磁件,比传统整体磁心耦合电感具有更好的特性。文献[14]综述了FMLF集成技术的实现、结构和应用,阐述了其未来的研究领域。文献[15]提出一种新型PCB绕组磁结构,可以很容易地通过改变磁心截面积或气隙长度来控制电感值。电磁集成技术可以进一步缩小磁件体积,减小磁件损耗。

本文研究了ZVT软开关双管正激变换器的工作原理,针对带有谐振回路的软开关变换器,研究电磁集成,利用EE磁心合理设计磁路结构,并于中间磁柱气隙填充高磁导率的坡莫合金(MPP)带材,对变压器和电感以及电容进行集成,在缩小样机体积、提高功率密度上有较大的改进。通过ANSYS电磁场仿真发现,由于采用坡莫合金将中柱气隙均分,使得磁件整体磁通密度分布相对于传统的EE型磁集成变压器更加均匀,绕组漏磁和气隙处的扩散磁通明显减小,对减小磁心涡流损耗和额外绕组损耗有较大的帮助。

2 软开关双管正激变换器原理分析

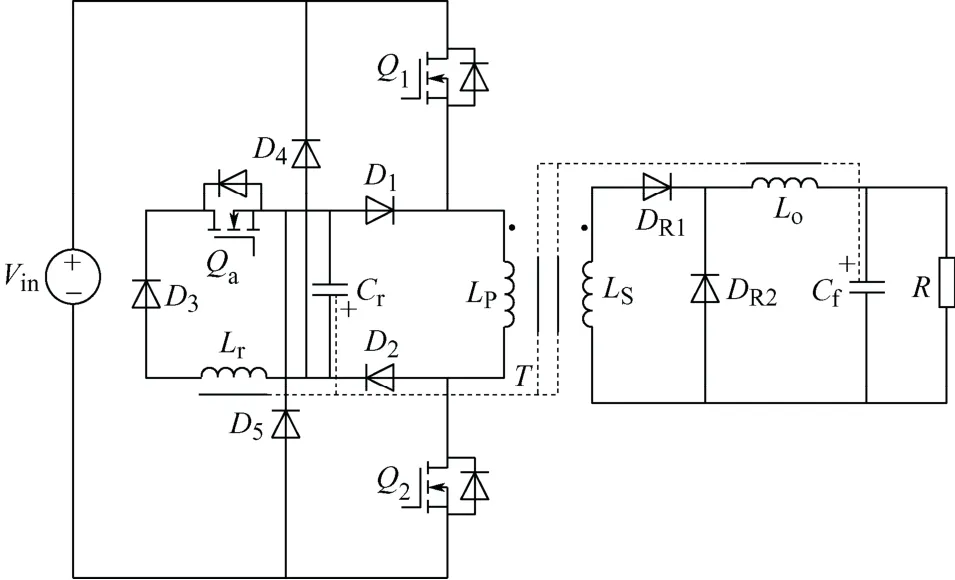

零电压转换双管正激变换器的电路拓扑如图1所示。传统的双管正激变换器有3个主要模态,而ZVT双管正激变换器有6个模态。

图1 ZVT双管正激电路拓扑图

(1) 模态1(t0~t1):在t0之前,主开关管Q1、Q2和辅助开关管Qa都处于关断状态,负载电流Io通过DR2续流,t0时刻开通Qa,Lr和Cr开始谐振,ta时刻,电流升至最大值iLrmax=UiZr,电压下降至0。然后电流开始下降,电压反向增加,同时主开关管Q1和Q2的端电压开始从 0.5Ui开始下降。在t1时刻,主开关管两端电压下降至0,零电压开通操作准备就绪。

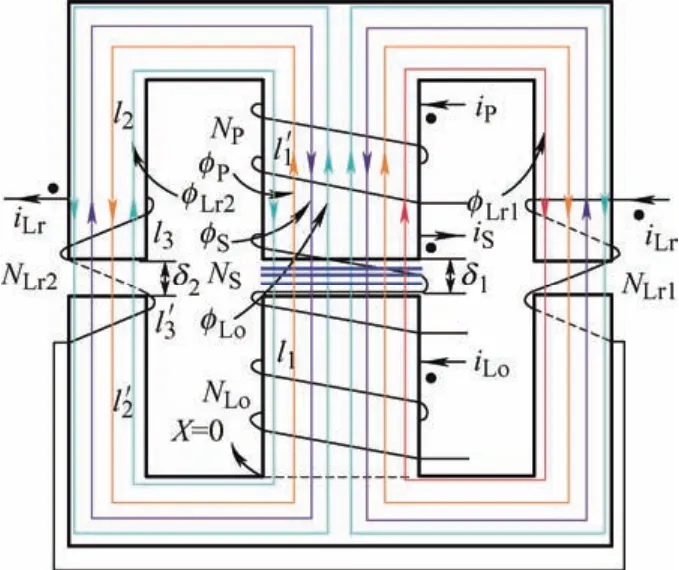

DR1导通,DR2关断,开始向负载供电,假设滤波电感oL足够大,忽略电流纹波,将滤波和负载部分看作一个恒流源Io,变压器T原边电流Pi表达式为

在t2时刻,关断开关管Q1、Q2,此模态持续时间为t12=Ton,可见此模态没有软开关辅助回路的参与,谐振电容电压UCr在这个模态保持在−Ui。

(3) 模态3(t2~t3):开关管关断时,开关管因电容Cr的限制实现零电压关断。原边电流iP开始通过二极管D1和D2给谐振电容Cr充电,在t3时刻,Cr上电压上升至0,开关管电压上升至 0.5Ui。

(4) 模态4(t3~t4):在t3时刻,开关管完成关断动作,DR1关断,DR2导通,负载电流通过DR2续流,此时,原边只有励磁电流,励磁电感与谐振电容开始串联谐振,变压器反向磁化,励磁电流减小,谐振电容电压从0开始正向增加。到t4时刻时,UCr上升到+Ui,开关管电压也从 0.5Ui上升到Ui。

(5) 模态5(t4~t5):串联谐振结束,二极管D4和D5得以导通,励磁电感和变压器漏感承受反向电压Ui,开始去磁复位,原边电流(即励磁电流)线性下降,并将UCr钳位在Ui。t5时刻,原边电流下降到0,开关管两端电压从Ui变为 0.5Ui,变压器磁复位完成,D4和D5截止。

(6) 模态6(t5~t6):原边电流为0,原边电路均不工作,副边负载电流继续通过二极管DR2续流,等待进入下个周期。

3 电磁集成分析

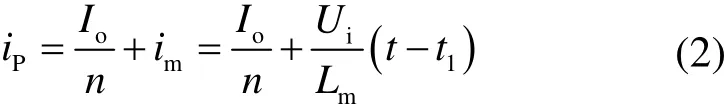

集成磁件采用EE型磁心,材质为PC40,初始磁导率约为2 300,中柱填充的坡莫合金(MPP)材料初始磁导率为2×104~2×105,等效地增加了中柱的磁导率。

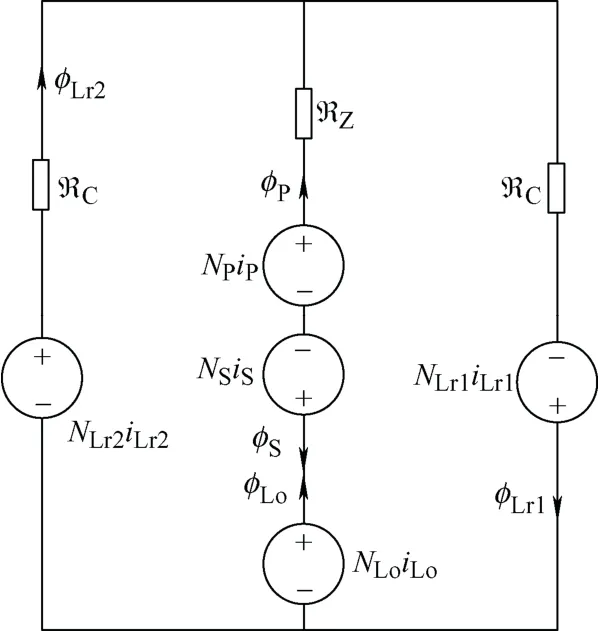

集成磁件磁通分布图如图2所示,用坡莫合金将气隙1δ均分后,气隙1δ处扩散磁通的扩散范围缩小,同时由于中柱整体磁导率变高,限制绕组漏磁通的产生,减少了涡流损耗的影响。对应的等效磁路如图3所示,因电感只与匝数和磁阻有关,可将电感表示为

图2 EE型集成磁件磁通分布

图3 磁件等效磁路

3.1 耦合分析

如图2所示,φP=φf+φm,原边电流iP=if+im,φS与φf等值反向,即φS+φf= 0,磁通φm与φLo正向耦合,并在中柱磁心出口处分左右经两侧边柱流回中柱,二者为全耦合。

3.2 解耦分析

谐振电感绕组内电流iLr1产生磁通φLr1;电流iLr2在产生磁通φLr2。NLr1=NLr2且 gap1=gap2,磁通在中柱反向抵消,即φLr1+φLr2= 0,实现完全解耦。

3.3 电容集成

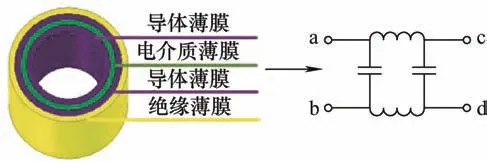

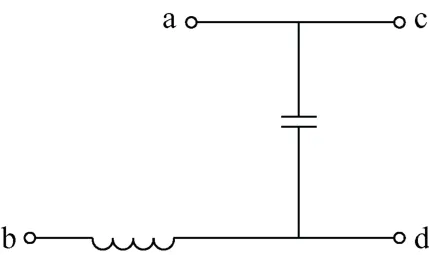

该研究的ZVT双管正激变换器利用电磁集成获得谐振电容Cr,谐振电感rL采用金属箔绕制,同时作为电容的极板,通过加入电介质薄膜形成电容。电磁集成通用结构与分布参数模型如图4所示,该结构为通用LC单元,通过不同的引线连接方式可以实现不同的谐振和子电路结构。将LC单元的a和c之间短接,b、d和c节点接入电路,得到LC并联谐振的等效电路如图5所示。

图4 LC单元结构及其DEMC模型

图5 谐振LC单元的等效集总参数模型

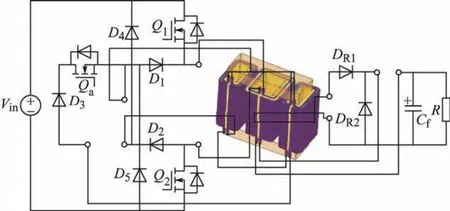

电磁集成正激变换器结构如图6所示,将电路中谐振电感 rL、谐振电容Cr、变压器T和滤波电感oL集成在一对EE型磁心上。

图6 电磁集成结构的正激变换器

4 集成磁件参数设计及电磁场仿真

仿真参数设置如下:输入直流电压30 V,输入功率Pin=60 W,输出电压6 V,满载阻值0.6 Ω,输出满载电流10 A,最大输出功率60 W,效率预设90%,即预设输出功率Po=54 W,开关频率为100 kHz。

4.1 磁心设计

采用不同的集成技术,选用的磁心形状一般不同,FMLF集成技术多采用铁氧体E型磁心,用AP法设计磁心的型号尺寸。

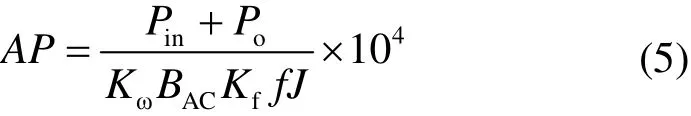

式中,窗口面积利用系数Kω取0.35;运行磁通密度BAC取0.13 T;原边电流波形系数Kf取4;电流密度J取300 A/cm2。

算出AP值等于0.232 6 cm4,通过查询EE磁心规格手册,选择EE/30/15/7型号铁氧体磁心作为此次设计的磁心,其参数表如表1所示。

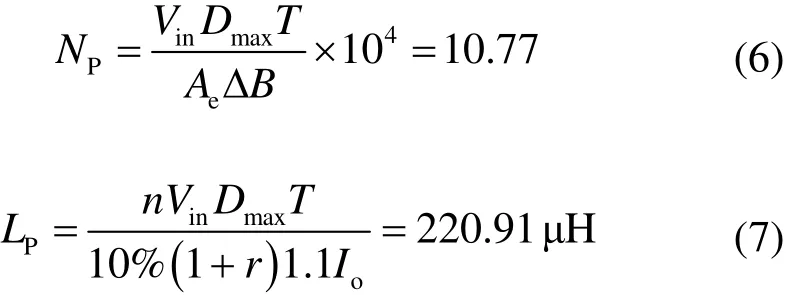

表1 EE30磁心参数表

4.2 绕组参数与气隙长度设计

(1) 变压器原边绕组参数设计

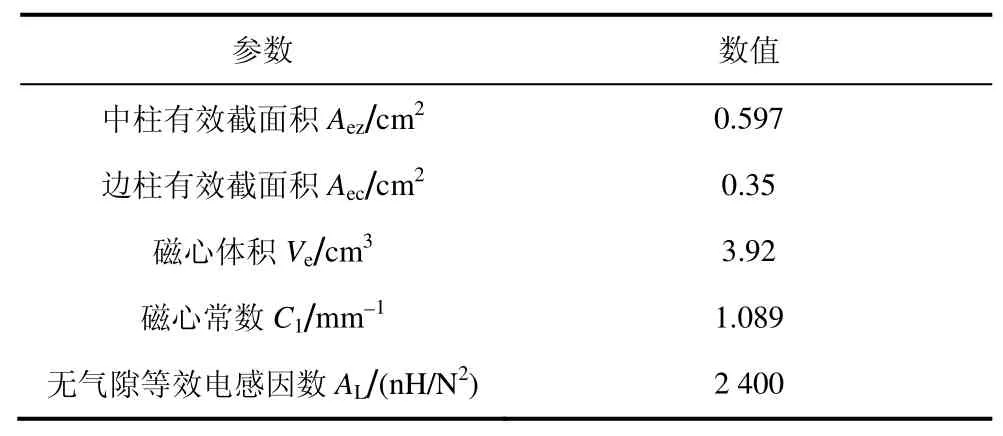

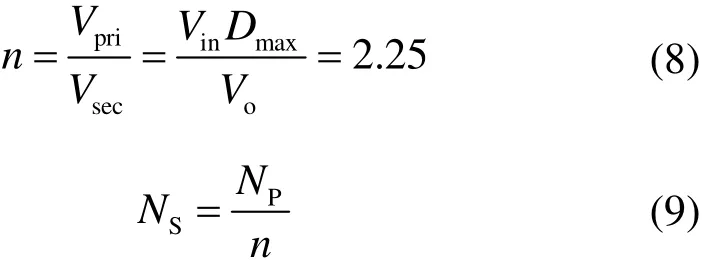

其中,ΔB取0.21 T,为了承受突加负载,最大占空比取0.45,变压器原边匝数取整为10。

(2) 变压器副边绕组参数设计

式中,匝比n取整为2,由式(9)算得NS为5匝。

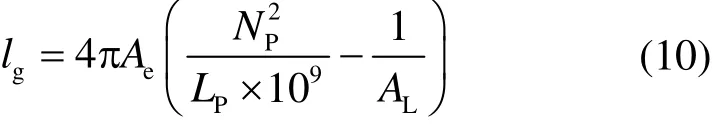

(3) 气隙长度设计。气隙长度计算表达式

式中,PL为原边电感,单位为H,由上文给出的参数值可求出所需气隙长度为101 μm。

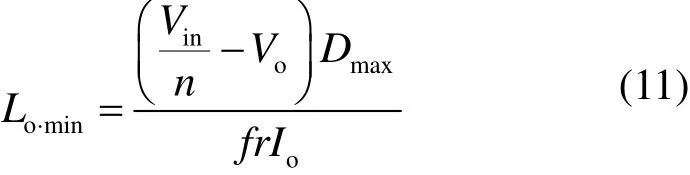

(4) 集成滤波电感参数设计。分立的滤波电感最小设计值计算公式为

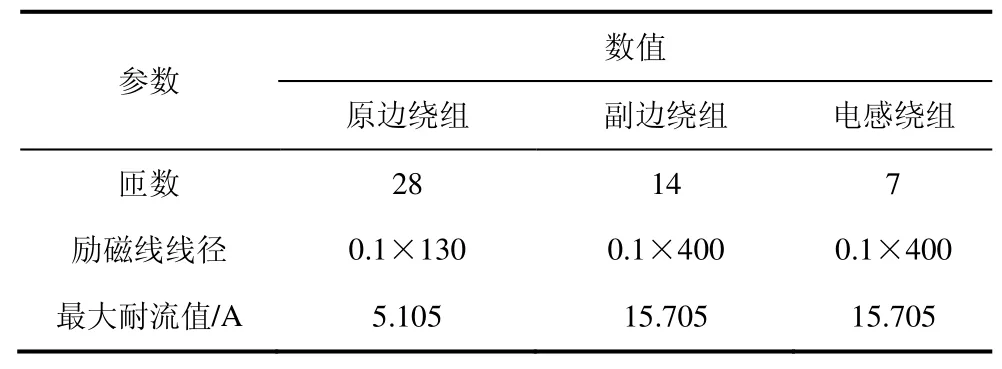

忽略整流二极管DR1压降,r取0.25,计算得到非集成的最小滤波电感感值为14.4 μH,绕组匝数NLo取为变压器副边的一半,即2.5匝。由于气隙开101 μm,各磁柱磁阻较未开气隙时增大约8.22倍,为保证电感设计裕量,匝数在原来基础上扩大8.22(约2.87)倍,各绕组参数如表2所示。

表2 各绕组参数

4.3 谐振电感和谐振电容设计

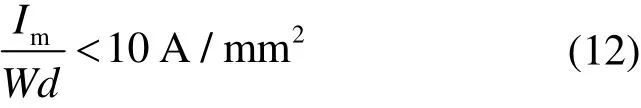

(1) 薄膜厚度设计。在选择铜箔宽度和厚度时,考虑温升和损耗,铜箔参数需要满足式(12)

式中,Im是流经磁件的最大电流值;W是铜箔宽度;d是铜箔厚度。

取上限值10 A/mm2得最大计算值dmax为120 μm,取0.1 mm厚度紫铜箔作为电感绕组。平行极板间电容计算公式如下

式中,d′为介质层厚度,厚度越小,能集成的电容越大,选0.06 mm聚酰亚胺作为电介质,其rε约为3.5。

绝缘薄膜采用0.1 mm厚度聚丙烯材质,其rε′约为2.2,损耗系数为0.000 2。

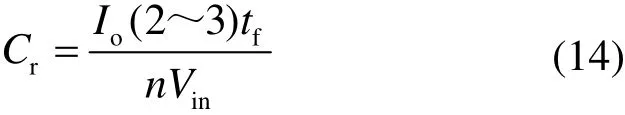

(2) 谐振电容、谐振电感设计。谐振电容的大小取决于开关管关断电压vds的上升率,在最大负载条件下vds从0上升到电源电压大约用时(2~3)tf。

式中,tf是开关管从接到分闸指令到完全断开的时间,取tf=6ns,算得谐振电容容值为2~3 nF,取3 nF。

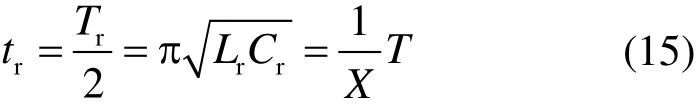

辅助电路工作时间较小,可根据式(15)设计

式中,rT是谐振周期;X是常数,取X=13。

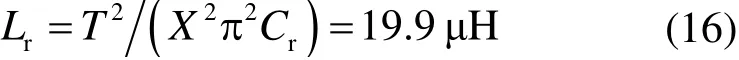

根据式(15)可得谐振电感表达式

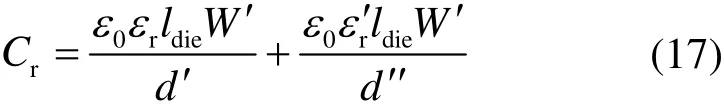

根据式(13)展开分析,粗略的集成电容值计算公式如下

式中,绝缘薄膜厚度d′′为0.1 mm,电介质层宽度W′均为18 mm,谐振LC单元一匝电介质层长度ldie为24 mm,将已知参数代入式(17)求得一匝绕组集成的Cr计算值为0.3 nF,需求电容量为3 nF,左右边柱需要各集成1.5 nF,每边取5匝的铜箔即可实现20 μH的谐振电感值并集成3 nF的谐振电容。

4.4 磁件损耗分析

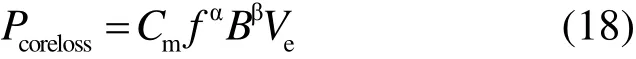

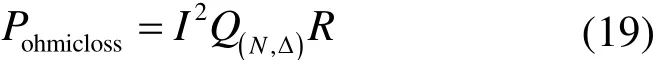

磁心损耗可利用steinmetz公式计算

式中,Cm、α和β由f= 100kHz,B= 200mT ,θ= 100℃条件下磁心的功率损耗曲线可求得,Cm取0.019,α取值1.848,β取2.81。计算得到磁心损耗为1.435 W。

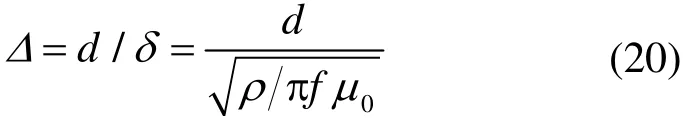

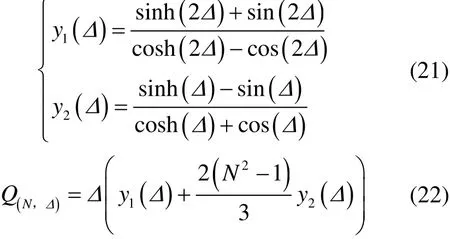

铜箔损耗的计算公式如下

集肤效应因数表达式如下

式中,铜箔电阻率ρ为1.724×10−8,真空磁导率为μ0= 4π × 10−7,算得集肤深度因数Δ为0.476。

将Δ= 0.476代入式(21)算出y1和y2,并代入式(22)算得变压器原、副边,滤波电感,谐振电感各绕组的Q值分别为12.31、3.26、1.72、1.94。

变压器原、副边和滤波电感的铜箔长度l分别为784 mm、392 mm、196 mm,宽度W都是8 mm,算得各绕组电阻为0.018 Ω、0.008 Ω、0.004 Ω、0.002 Ω。最后通过式(19)计算得到交流铜箔损耗为2.063 W。

另外,电介质损耗的计算公式如下

式中,介质损耗角σ为0.001,经计算得到电介质损耗为0.27 mW。

4.5 电磁场有限元分析

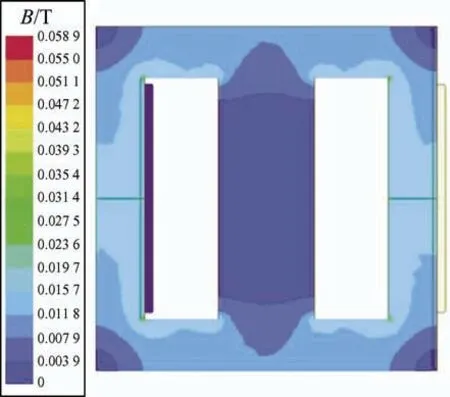

经ANSYS电磁场仿真分析证明,磁件解耦部分单独加激励磁通密度分布如图7所示,谐振电流iLr产生的磁通ϕLr均匀分布在边柱回路。中柱磁通ϕz= 0,与绕在中柱的变压器绕组和滤波电感绕组实现完全解耦。

图7 解耦部分单独加激励磁密分布

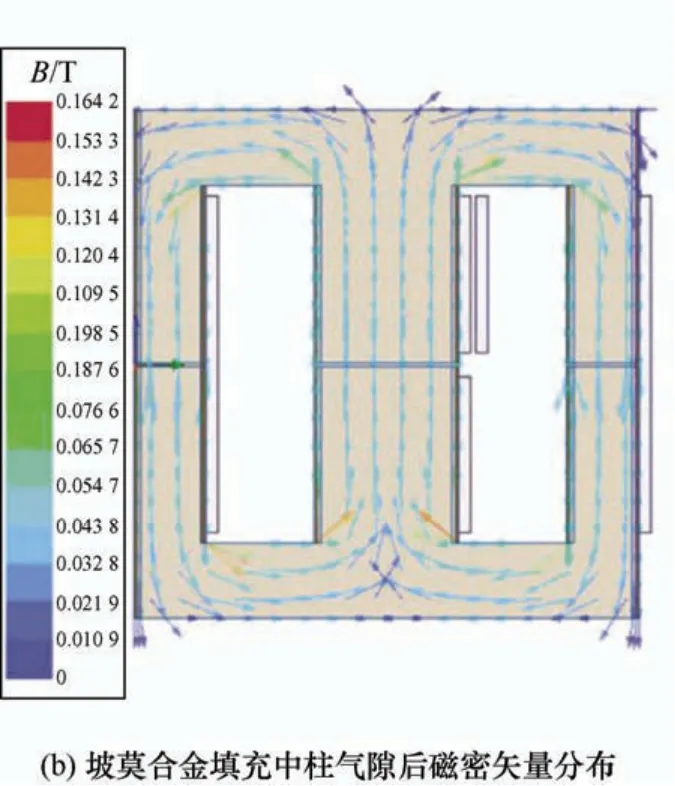

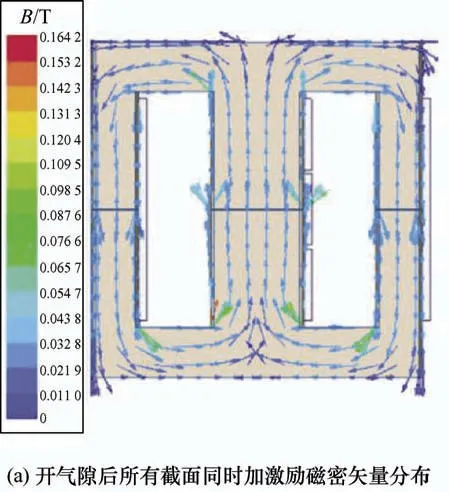

所有截面同时加激励磁密矢量分布如图8a所示,磁件整体磁感应强度不超过0.3 T,设计的101 μm气隙能够满足磁场不饱和的条件。

如图8b所示,变压器原副边采用三明治绕法,使得中柱气隙不被任何绕组包裹。用坡莫合金将中柱气隙均分成多个小气隙,等效提高中柱平均磁导率,限制了绕组漏磁通的产生,从而减小了磁心上导体的涡流损耗。同时,对比图8a和图8b可以发现,同样的磁感应强度下,气隙处扩散磁通明显减少。

图8 磁件电磁场仿真分析

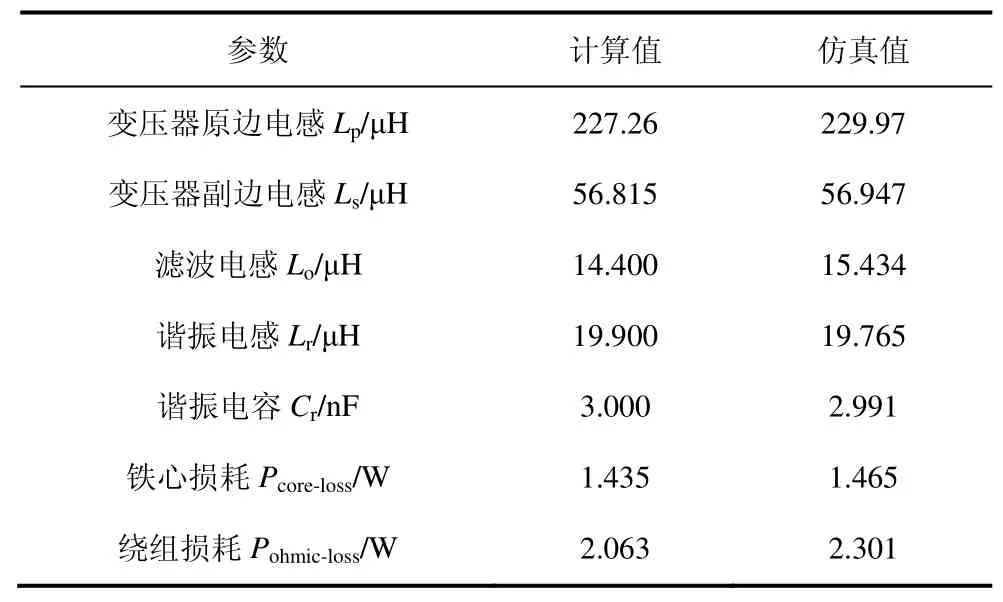

如表3所示,通过ANSYS电磁场仿真得到的参数与计算值基本相符,验证了理论的正确性。

表3 各参数计算值与仿真值

5 仿真与试验

5.1 仿真验证

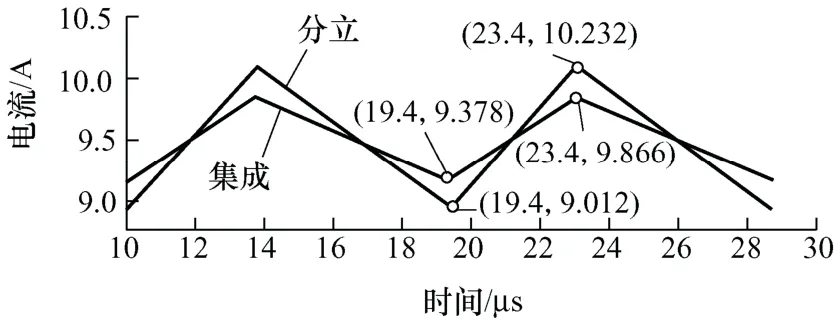

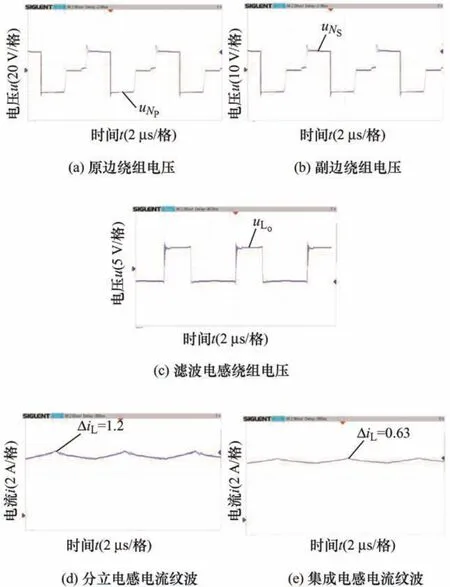

按照设计的参数进行仿真,得到滤波电感在两种不同情况下的纹波如图9所示,未采用磁集成的滤波电感纹波电流约为0.651 51 A;采用磁集成并取kTL为0.906时的电流纹波约为0.390 2 A,下降了约40.1%,即ε为0.599。由式(11)可知,耦合度kTL= 0.906时纹波系数ε≈ 0.525,耦合度kTL取1(全耦合)时纹波系数最小εmin= 0.5,仿真和试验测得的电流纹波比理论分析的要略大,是因为缺少对集成磁件漏感的精确分析。

图9 滤波电感集成前后电流纹波对比

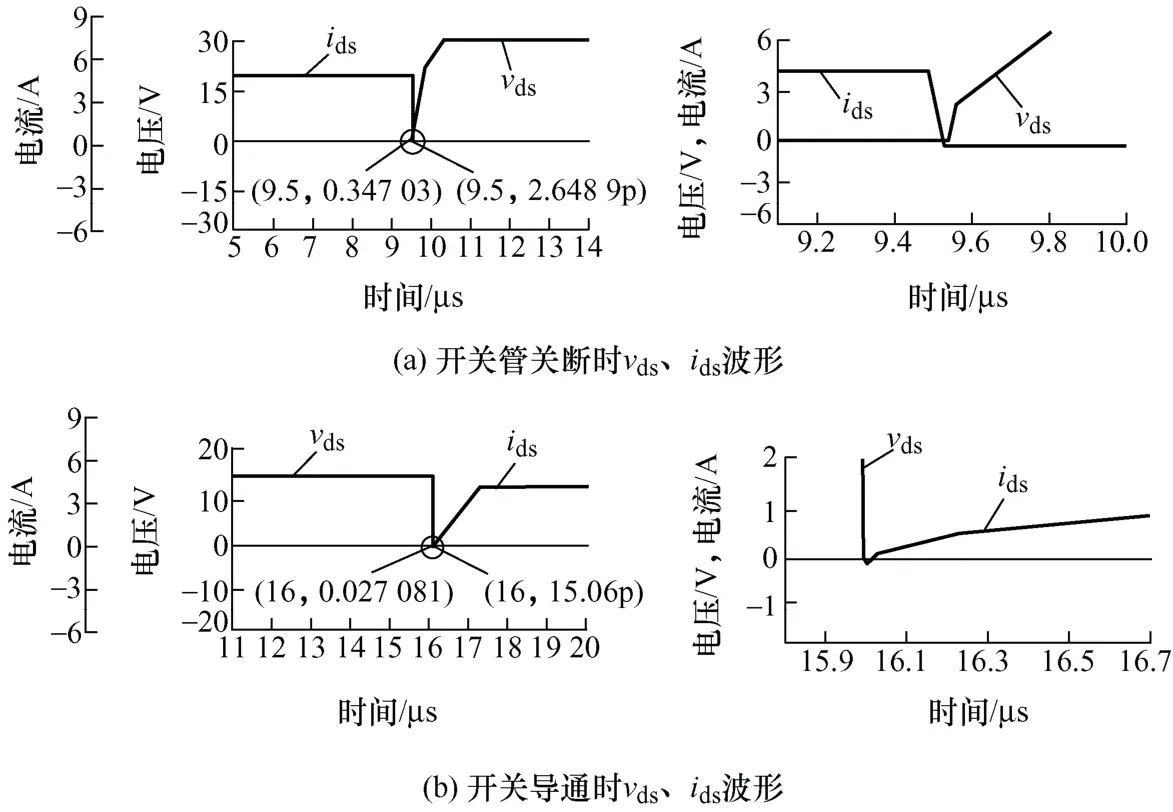

6 V/10 A软开关双管正激变换器中 1Q和 2Q的漏源电压vds和漏源电流ids波形如图10所示。在图10a中,开关管电流ids上升前,vds已经降到零,不会产生交叠损耗;同理从图10b可看出,开关管关断电压vds上升前,流过开关管的电流就已经下降到0,未产生交叠损耗,实现了主开关管的软开关条件。

图10 软开关波形

5.2 试验验证

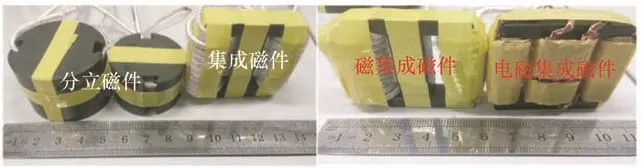

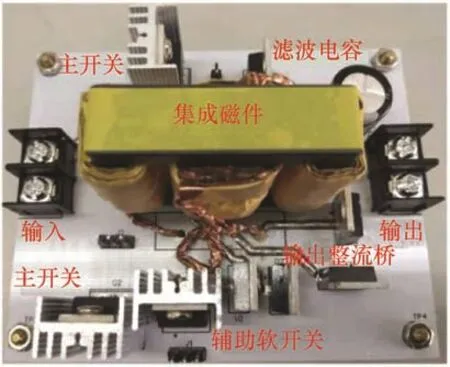

试验样机基本参数与仿真设计一样,MOS管选用IRF640,二极管选用MBR20200CT,分立磁件磁心选用GU36和GU42,经仿真,其磁密大概为0.2 T。EE30型集成磁件与分立磁件的对比如图11所示,窗口利用率都在0.6左右,集成磁件比分立磁件节省了约45.3%的空间,试验样机如图12所示,相比于传统ZVT双管正激变换器,节省了分立的滤波电感和谐振电容,有效提高了样机功率密度。

图11 磁件样机

图12 试验样机

各绕组两端电压波形和滤波电感电流波形如图13所示,基本与仿真一致。

图13 各绕组电压与电流波形

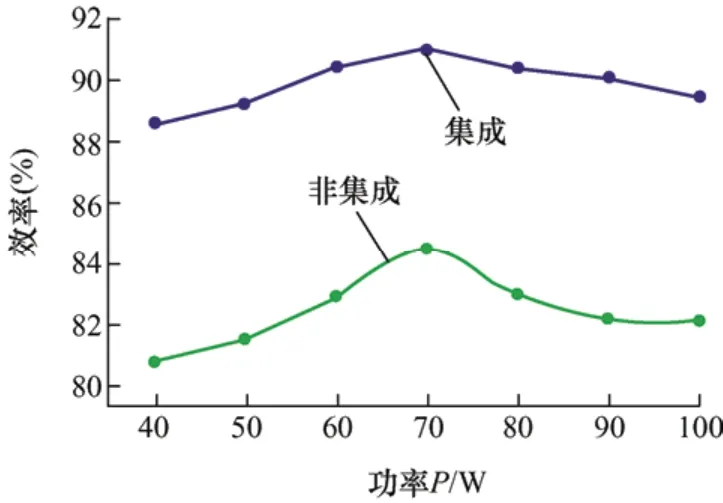

效率曲线如图14所示,通过调节负载,测得不同情况下的样机效率,未采用集成技术的双管正激变换器的效率处于(80%,84%)区间内;加入集成技术和软开关技术后,效率得到明显提升,但由于低压大电流的输出环境,60 W集成样机效率值保守位于区间(89%,92%)内。

图14 双管正激变换器集成与非集成效率曲线

6 结论

为了进一步解决软开关双管正激变换器样机体积较大,磁件损耗较高的缺点,本文研究了ZVT软开关双管正激变换器中变压器与滤波电感、谐振电感、谐振电容之间的电磁集成得出如下结论。

(1) 开关电源中无源元件占用体积很大,采用电磁集成技术可以用柔性带材来实现容性无源元件和感性无源元件的集成,减少分立元件个数,提高磁心利用率和样机功率密度。

(2) 在EE型磁心中柱用坡莫合金带材分段填充气隙,既可将一个大气隙分成几个等距小气隙,从而有效减少气隙扩散磁通所造成的绕组损耗;又可增大中柱磁导率,减少漏磁通,从而减小涡流损耗。

(3) 输出滤波电感和变压器绕组在中柱正向全耦合,可以减小电感电流纹波,取nTL=2,耦合度kTL为0.906时,纹波系数为0.524。但由于变压器和滤波电感紧耦合,导致该磁件只能适用于输入电压和占空比固定的场合。