全权限数字电子控制系统在小型无人直升机活塞式发动机中的应用研究

段勇亮

中国直升机设计研究所

为拓展活塞式发动机全权限数字电子控制系统在小型无人直升机中的应用,本文详细介绍活塞式发动机数字控制系统的原理和架构,并选择某小型无人直升机为载机,实现了活塞式发动机数字控制系统在无人直升机上的工程应用。地面装机试验结果表明,数字控制系统具备良好的控制精度和加减速特性,在无人直升机中的应用具有广阔前景。

无人直升机具有独特的优点及强大的功能,是目前技术领域的研究热点之一。发动机为无人直升机提供动力,而发动机控制系统性能的优劣直接影响发动机及无人直升机的性能。随着无人直升机对发动机综合控制性能和动力系统多样化功能提出了更高要求,典型无人直升机动力装置涡轴发动机的控制系统已从传统机械液压式控制系统发展到全权限数字电子控制(FADEC)系统。

考虑到特定的使用需求,国内外绝大多数小型无人直升机通常采用活塞式发动机提供动力。无人直升机飞控系统对发动机风门开度进行控制,来调节进入气缸的空气量,同时根据空气量调节油门开度以达到适当的油气混合比,实现发动机功率状态控制。与发动机全权限数字电子控制系统相比,飞控系统功率控制模式存在功率控制精度差、安全裕度不足及状态监视功能缺乏等问题。发动机全权限数字电子控制系统在活塞式发动机上的应用已成为当前的研究热点。本文基于无人直升机和发动机控制理论,详细介绍活塞式发动机全权限数字电子控制在无人直升机上的工程应用。

发动机数字控制系统

无人直升机对发动机控制系统的要求

发动机控制系统除按照发动机的要求进行控制调节外,还必须充分考虑无人直升机的使用特点,并满足如下无人直升机的特定控制要求。

(1)恒转速控制

发动机输出轴与主旋翼传动系统由机械部件联结在一起,使发动机转速与主旋翼转速存在确定的比例关系。无人直升机要求主旋翼保持恒定的转速,因此要求发动机控制系统实现输出轴恒转速控制。

(2)总距前馈控制

无人直升机的需求功率随主旋翼总距的变化而变化。在一定转速下,总距越大,需求功率也越大。在飞行过程中,操控员在地面控制站快速提放总距时,为避免无人直升机发动机负载突然变化而引起主旋翼转速发生较大的下垂或者超调,发动机控制系统应采集无人直升机总距信号,提前感知无人直升机功率的变化,进行预先加减油的前馈控制。

(3)快速响应控制

当无人直升机贴地飞行时遇到复杂地形,它必须快速改变姿态。为实现良好的机动飞行,发动机必须具有快速响应控制能力。

某型重油活塞式发动机数字控制系统

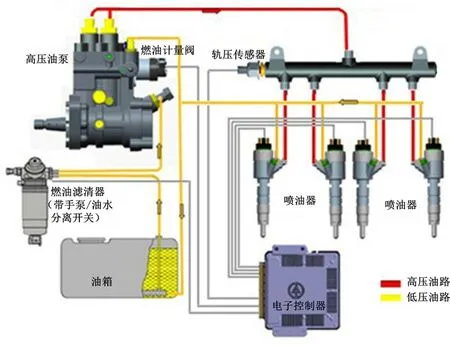

某型重油活塞式发动机采用高压共轨燃油系统。该燃油系统由低压燃油系统和高压燃油系统组成。其中,低压燃油系统由油箱、燃油滤清器组成;高压燃油系统由高压油泵、高压油轨、喷油器、轨压传感器等部件组成。其中,高压油泵自带机械油泵。油箱中的低压燃油经燃油滤清器过滤后,被输入至高压油泵,高压油泵将高压燃油输送到高压油轨,再由喷油器喷入燃烧室燃烧。

图1 某型重油活塞式发动机供油系统原理图。

数字控制系统由传感器、电子控制器、执行器三部分组成。传感器用于测量温度、压力等物理信号,并将物理信号转化为相应的电信号。电子控制器接收传感器输出的电信号,同时接收无人直升机传输的状态信息。根据策略算法,数字控制系统对发动机需求功率进行计算,得出相应的控制参数。该系统控制高压油泵上的燃油计量阀以调节进油阀开度,并控制压力控制阀以调节回油阀开度,最终实现对高压油轨油压的精确控制。此外,按照恒转速控制逻辑,数字控制系统驱动进气增压电磁阀、喷油器等执行器运行,并对发动机进气压力和喷油量进行控制,达到控制发动机功率的目的。

发动机数字控制系统在无人直升机中的应用

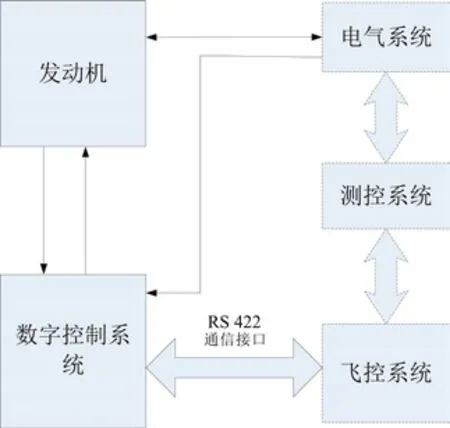

发动机数字控制系统利用两路全双工RS-422接口与无人直升机飞控系统进行数据通信。发动机数字控制系统和机载测控系统没有直接交联,测控系统将无人直升机的控制指令传输至飞控系统,飞控系统再将与发动机控制有关的指令发送至数字控制系统。无人直升机与发动机数字控制系统之间的所有控制指令均由飞控系统传输。发动机数字控制系统与机载系统的控制交联架构如图2所示。

无人直升机发动机数字控制系统可实现以下功能。

(1)发动机功率状态控制

无人直升机地面控制站的操作台设置了停车、地慢、飞行三个按键。按键操作可实现发动机功率状态控制。无人直升机收到地面控制站发送的发动机控制指令后,数字控制系统自动启动起动机并对发动机功率状态进行控制。指令信号由“停车”转换为“地慢”或从“停车”转换为“飞行”,数字控制系统均能自动启动发动机;指令由“地慢”转换为“飞行”时,数字控制系统可将发动机加速到“飞行”状态;指令由“飞行”或“地慢”转换为“停车”时,数字控制系统均可执行发动机停车。

(2)总距—负载前馈控制

飞控系统将总距位置信号发送给数字控制系统。当总距位置变化时,数字控制系统根据无人直升机提供的主旋翼总距—负载曲线进行预先补偿,提前调节发动机功率,减少因功率突然变化引起的主旋翼转速超调或下垂。

(3)恒转速控制

图2 发动机控制系统交联架构图。

当发动机成功启动后,数字控制系统即可调节发动机功率状态,使得发动机输出轴转速保持恒定。稳态控制误差范围控制在-0.5%~+0.5%之间,瞬态控制误差范围控制在-4%~+4%之间。无人直升机需求功率变化后,发动机从瞬态过渡到稳态所须时间一般不超过10s。

(4)发动机状态监视、健康诊断

数字控制系统可将发动机的工作参数和预警指示信号发送给飞控系统用于发动机状态监视。此外,数字控制系统可自动诊断自身故障,并将该故障数字信号传输给飞控系统。

发动机电调应安装独立存储模块,在发动机故障、超限等任何异常情况发生前后30min的时间段,记录所有工作参数。

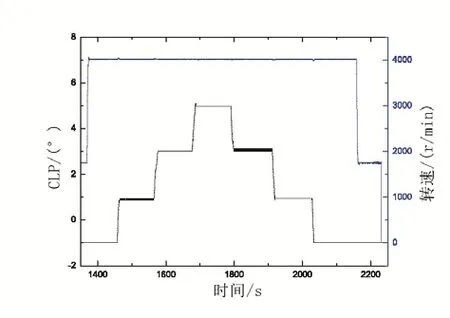

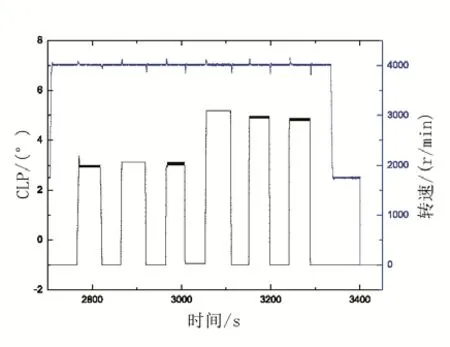

图3 发动机工作稳定性试验结果。

发动机数字控制系统的装机试验

为了验证发动机数字控制系统装机后的控制性能,某型无人直升机配装数字控制系统活塞式发动机,开展发动机工作稳定性和加减速检查等装机试验。

发动机工作稳定性检查

操作员调节发动机总距(CLP)来调节发动机功率状态,使总距从-1°依次阶梯升至5°。操作员控制发动机在每个总距下稳定工作3min,并对发动机工作稳定性进行检查。

在试验过程中,发动机工作稳定,且在总距扫描过程中,发动机转速动态超调范围为-1.5%~+1.5%,满足-4%~+4%的范围要求。发动机转速稳态超调范围为-0.27%~+0.27%,满足-0.5%~+0.5%的范围要求。

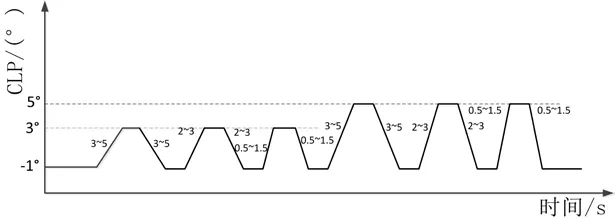

图4 总距操作过程图。

发动机加减速特性检查

操作员分别在3~5s、2~3s、0.5~1.5s的时间范围内将总距从-1°增加到3°和5°,再分别在3~5s、2~3s、0.5~1.5s的时间范围内将总距由3°和5°减小到-1°,总距操作过程如图4所示。

图5 加减速试验过程中发动机转速变化图。

在试验过程中,发动机正确响应无人直升机的功率需求,各工作参数正常,未发生异常情况。在发动机加减速试验过程中,操作员即使在0.5~1.5s的时间范围内,调整总距在-1°~5°范围内变换,发动机的转速超调量也在-3.34%~+3.34%范围内,满足-4%~+4%的范围要求,说明发动机数字控制系统具有良好的转速控制能力,试验结果如图5所示。