微通道反应器中合成2,2,4⁃三甲基⁃1,3⁃戊二醇的连续流工艺及其动力学

李瑞端,潘 宵,栗晓宁,胡 靓,张吉波

(吉林化工学院石油化工学院,吉林 吉林 132022)

1 引言

锂、硼作为高性能金属燃料既可以作为含能材料的高能添加剂,也可以与其他含能体系复配制备复合型含能材料[1-4]。如何高效提取质量好、品质优的锂、硼是当前研究的热点。目前提取锂、硼的主要方法有沉淀法、萃取法、吸附法、煅烧浸取法以及电渗析法。其中萃取法是一种极具竞争力和发展前景的锂、硼提取技术,采用选择性好、效率高、成本低的溶剂是其技术关键。2,2,4-三甲基-1,3-戊二醇(TMPD)又名三甲基戊二醇,是一种良好的提取硼、锂的萃取剂,常用于卤水中提取锂、硼[5-8]。蒋云江[9]以TMPD 与氯仿萃取体系从平落地下卤水中萃取提硼,效果良好。Kumar J R 等[10]用TMPD 做萃取剂分离回收乌尤尼盐湖水中的硼和锂,结果证明该方法对于从乌尤尼盐卤水中去除硼非常有用,其废萃余液可用于锂的回收。Jie Guo 等[11]选用2-乙基己醇与TMPD 混合萃取剂提取浓盐水中的硼,结果表明,该工艺是一种很有潜力的富锂卤水深硼脱除方法。Kunimoto M 等[12]分析、计算了提纯硅溶液去除硼过程中硼酸与TMPD 液-液界面反应机理,对TMPD 是良好的硼萃取剂给予了理论支持。Ghaiath Almustafa 等[13]提出了一种自下而上设计新型疏水剂的方法,利用TMPD 作为萃取剂和功能硼萃取剂,从合成盐水溶液中提取硼,结果表明,使用TMPD 作为萃取剂可以获得更高的回收率。

目前TMPD 的生产有两种方法。一种方法是异丁醛自身缩聚成中间产物三聚异丁醛,中间产物再经催化加氢生成TMPD,此种方法工艺路线复杂、对设备及催化剂要求高、反应周期长、收率较低,因而逐渐被淘汰;另一种方法是异丁醛在碱性条件下生成2,2,4-三甲基-3-羟基戊醛(HPA),再次加入液碱和异丁醛使HPA 与异丁醛发生交叉坎尼扎罗反应生成TMPD,无催化加氢步骤,提升了安全性且降低了成本。但此种方法常用于间歇生产,反应周期仍然很长,收率较低[14-16]。这主要是因为间歇釜式反应物料返混严重,难以实现理想的油水液相传质,另外,反应过程中放出大量热,使反应物、溶剂大量蒸发形成混合有机蒸气存在安全隐患,同时产生大量副反应和暴沸现象,使产物的选择性与收率降低。因此,亟需传质、传热优良的反应设备来改善工艺条件。

微通道连续流反应器具有比表面积高、可精准控制反应时间和物料配比,传质及传热快、操作安全、环境友好、可连续化操作等优点[17-23]。同时连续流反应器可以与其他技术实现连通,例如:色谱分析检测、光化学和电化学等,实现工业自动化生产。未来,流动化学技术必然会替代传统的间歇生产方式,成为化工领域的主流方向。因此,为了安全、高效合成TMPD,开发了以异丁醛为原料,在连续流微反应器中依次发生羟醛缩合与交叉坎尼扎罗反应得到TMPD 的一步合成工艺,并对其动力学进行研究。

2 实验部分

2.1 试剂和仪器

异丁醛(质量分数98%),CP,上海麦克林生化科技有限公司;氢氧化钠(质量分数≥96%),AR,天津市大茂化学试剂厂;冰乙酸(质量分数≥99.5%),AR,天津市大茂化学试剂厂;实验用水为蒸馏水。

GC9790 型气相色谱仪,浙江福立分析仪器有限公司;AVANCE Ⅱ400M 型核磁共振波谱仪,德国Bruker 仪器有限公司;JJRZ-10004F 型高压四氟柱塞泵,杭州精进科技有限公司;GY-G1-B 型制冷加热控温系统,无锡冠亚恒温制冷技术有限公司;FA1104N型电子天平,上海菁海仪器有限公司。

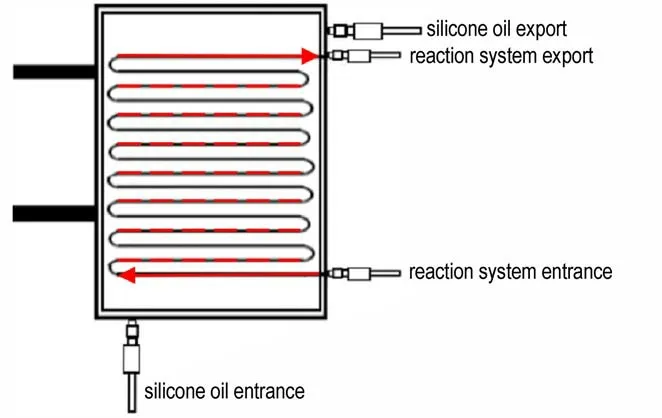

IFR ST-HC-F100 型高通量微通道反应系统,江苏迪源精密仪器科技有限公司。微通道反应系统由反应器模块、配件、输送装置组成,反应器模块如图1 所示,其主要材料是哈氏合金,核心部分是具有脉冲变径结构的微通道模片,这种结构有利于反应物料油水相间传质以达到更好的混合状态。反应器模块上下各有两个口,分别是换热介质进出口和反应物料进出口。换热介质为配套的加热、制冷装置提供的有机硅油。

图1 反应器模块示意图Fig.1 Diagram of reactor module

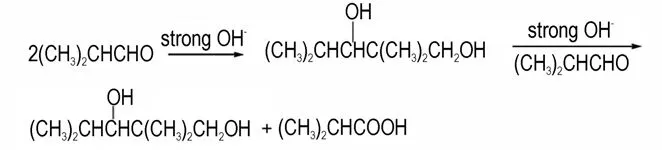

2.2 反应机理

在一定温度和碱性催化剂的作用下,异丁醛首先会发生羟醛缩合反应,自身缩合成生成中间产物HPA,再与异丁醛发生交叉坎尼扎罗反应生成TMPD和异丁酸。其反应原理如下:

Scheme 1 Synthetic route of 2,2,4-trimethyl-1,3-pentanediol

2.3 实验部分

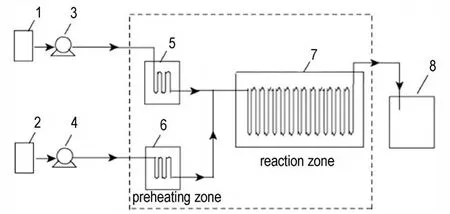

研究所用连续流微通道反应系统如图2 所示。根据TMPD 合成反应需要,设定微通道反应系统为预热区、反应区。首先将异丁醛由原料罐1 通过计量泵3输入装置的预热区5,催化剂NaOH 溶液由催化剂罐2通过计量泵4 输入装置的预热区6,充分预热后异丁醛和NaOH 溶液一同进入反应区7 进行反应,在反应区7 内异丁醛在NaOH 溶液催化作用下,依次发生羟醛缩合反应与交叉坎尼扎罗反应,接着进入产品罐8 中,再通过中和、水洗、分液得到高纯度TMPD。

图2 连续流反应装置流程示意图1—原料罐,2—催化剂罐,3—计量泵,4—计量泵,5—预热区,6—预热区,7—反应区,8—产品罐Fig.2 Continuous flow reaction device chart 1—raw material tank,2—catalyst tank,3—pump,4—pump,5—heater,6—heater,7—reactor,8—Product tank

2.4 分析方法

采用高效气相色谱法进行定量分析,根据气相色谱测定的各组分峰面积得出TMPD 和异丁醛的含量,进而计算异丁醛的转化率、TMPD 的选择性和收率。测试条件:进样口温度250 ℃,检测器温度150 ℃,初始柱温130 ℃,先恒温2 min,再以10 ℃·min-1的速率升温至200 ℃保持10 min,进样量0.4 μL。

采用核磁共振波谱仪对产物进行氢谱测定,磁场频率400 MHz,测试温度25 ℃,溶剂为氘代甲醇,扫描次数为16 次,弛豫时间1 s。

3 结果与讨论

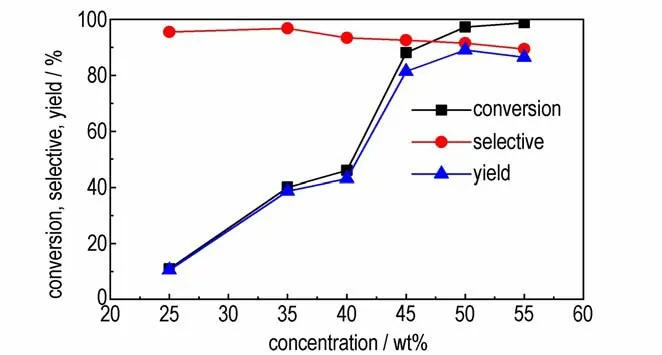

3.1 氢氧化钠浓度对反应的影响

在v(NaOH)∶v(异 丁 醛)=1∶2、反 应 温 度 为40 ℃、停留时间为80 min 条件下,考察了NaOH 浓度对反应的影响,结果如图3 所示。由图3 可以看出,NaOH 浓度对TMPD 的转化率和收率的影响非常显著,在NaOH 浓度范围为20%~50%时,TMPD 的收率和转化率均随NaOH 浓度的增加而增大,在NaOH 浓度为50%时,收率达到峰值,再增大NaOH 浓度,反而下降,而转化率在NaOH 浓度为50%以上时仍略有升高。TMPD 的选择性几乎不受氢氧化钠浓度的影响。受NaOH 溶解度限制,无法探讨更高浓度溶液对反应的影响,因此,以收率最高确定最佳条件,催化剂的浓度控制在50%时较为合适,此时目标产物的转化率达到97.32%,选择性为91.51%,收率达到89.05%。

图3 氢氧化钠浓度对反应转化率、选择性和收率的影响Fig.3 Effect of sodium hydroxide concentration on conversion,selectivity and yield

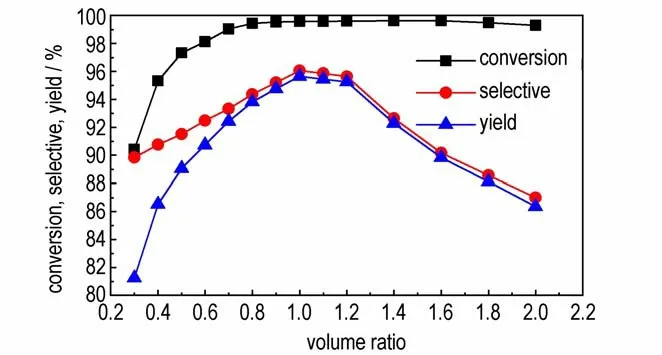

3.2 v(NaOH)∶v(异丁醛)对反应的影响

在NaOH 浓度为50%、反应温度为40 ℃、停留时间为80 min 条件下,考察了v(NaOH)∶v(异丁醛)对反应的影响,结果如图4 所示。由图4 可见,当比率较小时,TMPD 的转化率、选择性和收率都很低;当比率逐渐增加时,TMPD 的转化率先逐渐升高后几乎保持不变,选择性和收率先随着比率的增大而增大,当比率增大到1.0 时,选择性、收率达到峰值,之后再增加比率,选择性、收率随着比率的增加反而逐渐下降,这是因为比率的增大加剧了副反应的发生。因此,NaOH与异丁醛最佳比率为1.0,此时目标产物的转化率为99.57%,选择性为96.05%,收率为95.64%。

图4 氢氧化钠与异丁醛比率对反应转化率、选择性和收率的影响Fig.4 Effect of the ratio of sodium hydroxide to isobutylaldehyde on conversion,selectivity and yield

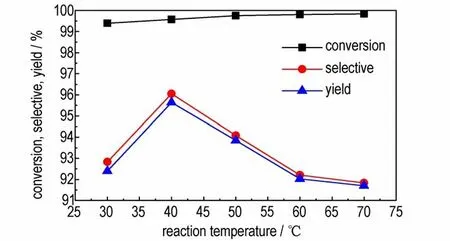

3.3 温度对反应的影响

在NaOH 浓度为50%、NaOH 与异丁醛比率为1.0、停留时间为80 min 条件下,考察了反应温度对反应的影响,结果如图5 所示。由图5 可以看出,随着温度的升高异丁醛的转化率几乎趋于不变,一直维持在99.5%以上;TMPD 的收率和选择性均先随反应温度的升高而增加,在40 ℃时达到峰值,之后随着温度的升高TMPD 的选择性和收率均逐渐下降。这是因为当反应温度低时,反应体系会生成副产物2,2,4-三甲基-1,3-戊二醇单异丁酸酯,导致反应不彻底,反应温度升高至40 ℃则有利于氧化还原反应进行,使低温生成的2,2,4-三甲基-1,3-戊二醇单异丁酸酯向TMPD转化,再升高反应温度TMPD 的收率和选择性反而降低,这主要是因为反应温度太高,会促进其它副产物的生成。因此40 ℃为最佳的反应温度,此时目标产物的转化率为99.57%,选择性为96.05%,收率为95.64%。

图5 温度对反应转化率、选择性和收率的影响Fig.5 Effect of temperature on conversion,selectivity and yield

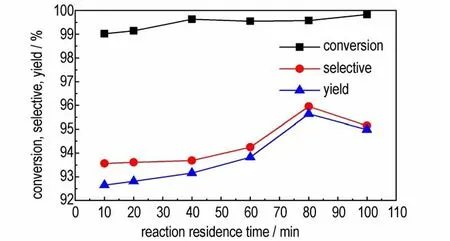

3.4 停留时间对反应的影响

在NaOH 浓度为50%、v(NaOH)∶v(异丁醛)为1.0,温度为40 ℃条件下,考察了停留时间对反应的影响,结果如图6 所示。由图6 可以看出,反应时间在10~80 min 之间,转化率和选择性随反应时间增加而增大,收率略有上升;这是因为随着反应时间的延长,中间产物HPA 和异丁醛继续反应生成TMPD,同时促进了2,2,4-三甲基-1,3-戊二醇单异丁酸酯向TMPD的转化;反应在80 min 以后,随着反应时间的进一步增加,可以发现异丁醛的转化率不变,生成TMPD 的量和选择性略有下降,原因是随时间的增加生成的TMPD 会进一步转化为其他副产物。继续缩短反应停留时间,由于NaOH 浓度较高,且羟醛缩合反应与交叉坎尼扎罗反应均为放热反应,使反应温度升高过快导致副反应发生,TMPD 收率与选择性均受影响;且更短的反应时间会让连续流反应器内压力升高,影响反应对反应条件控制的精确性。因此,从实际工业生产对反应时间与降低成本的要求出发,最佳停留时间选择10 min,远高于文献[5]中6~8 h 的反应时长,此时异丁醛的转化率为99.02%、TMPD 的选择性为93.57%、收率为92.65%,满足了工业化生产对选择性、收率与生产效率的要求。

图6 停留时间对反应转化率、选择性和收率的影响Fig.6 Effects of residence time on conversion,selectivity and yield

3.5 表征分析

采用核磁共振仪,对所得TMPD 产品进行氢谱测定。溶剂为氘代甲醇,化学位移为δ,得到1H-NMR 谱图见图7。TMPD 的核磁共振谱图解析如下:1H NMR(400 MHz,Methanol-d4,25 ℃)δ:3.49(d,1H),3.36(s,1H),3.34(d,1H),1.94(m,1H),1.01(d,3H),0.94(m,9H)。

图7 TMPD 的1H NMR 谱 图Fig.7 1H NMR spectra of the TMPD

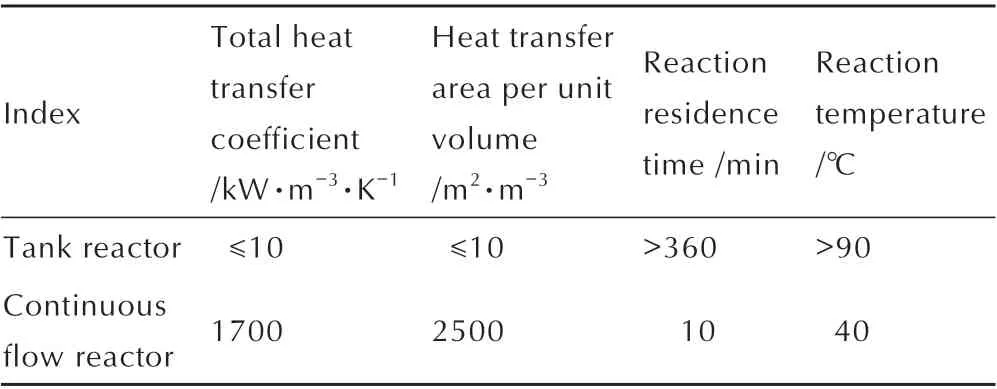

3.6 连续流反应器与间歇搅拌反应釜水平对比

对连续流反应器与间歇搅拌反应釜生产TMPD各项指标进行了对比,见表1。由表1 可知,与间歇搅拌反应釜相比,无论是单位体积换热面积还是总换热系数都是普通釜式反应器的数千倍,通过快速的换热解决了反应过程的“飞温”,同时较小的反应持液量弱化了放大效应进一步减少了副反应,从而提高了原料的转化率与产品的选择性,而且有效地缩短了反应停留时间。

表1 连续流反应器与间歇搅拌反应釜水平对比Table 1 Horizontal comparison between continuous flow reactor and batch stirred reactor

4 反应动力学研究

异丁醛在碱性条件下发生羟醛缩合反应生成HPA,HPA 继续同异丁醛发生交叉坎尼扎罗反应生成TMPD。假设异丁醛生成TMPD 反应为二级反应,反应动力学方程可表示为:

式中,ca为异丁醛瞬时浓度,kmol·L-1;ca0为异丁醛初始浓度,kmol·L-1;k为反应速率常数;t为反应时间。

式 中,Ea为 反 应 活 化 能,kJ·mol-1;A为 指 前 因 子,L·k-1·mol-1·min-1;R为气体常数,J·mol--1·K-1。

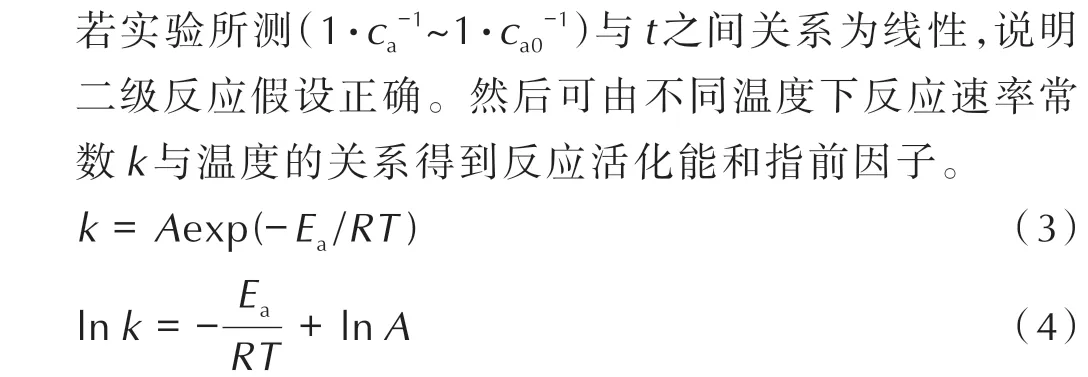

为了探索不同浓度对反应动力学的影响,选取NaOH 浓度分别为50%和45%,异丁醛用量相同,于连续流反应器中反应,考察不同温度条件下,不同反应停留时间对TMPD 收率的影响,根据实验数据计算、分析得到动力学方程和参数。

其中t的系数即为该温度下反应速率常数k。

NaOH 浓度为50%时,对图8a 中数据进行线性拟合,将不同温度下lnk对103T-1进行线性回归分析得到图8b,对应的方程为:

图8 NaOH 浓度为50%时,TMPD 动力学实验结果Fig.8 Kinetic experimental data of TMPD(NaOH concentration 50%

lnk=-3167.6·T-1+7.96841,R2=0.99499,其 中R2为相关系数(相关系数是衡量(ca-1-ca0-1)与t两个变量之间相关关系的强弱,相关系数越近于1,表示两个变量的线性相关性越强,拟合程度越高)。

则活化能Ea为26.35 kJ·mol-1。

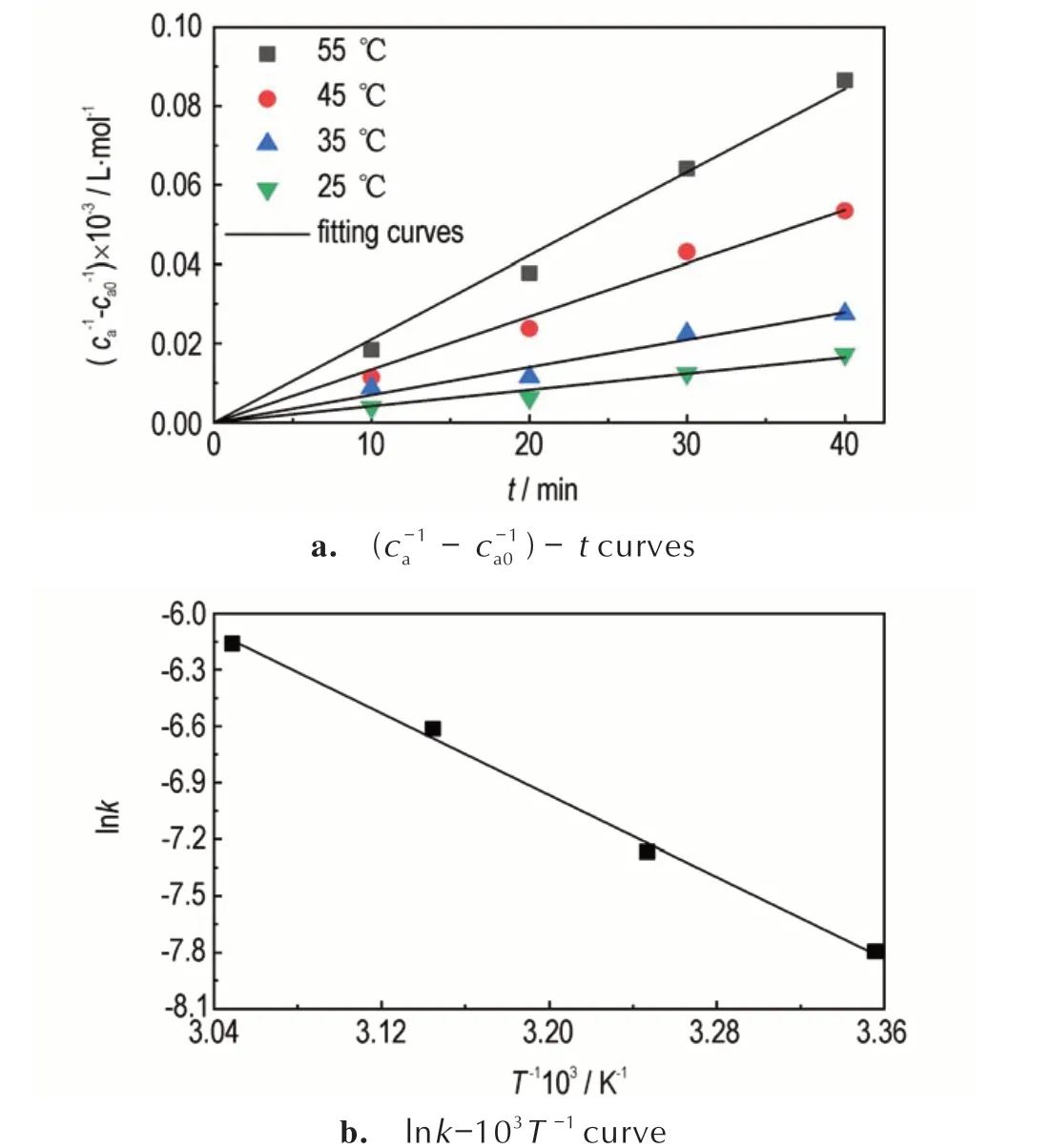

NaOH 浓度为45%时反应体系动力学实验结果如图9 所示。对图9a 中数据进行拟合,再将不同温度下lnk对1000T-1进行线性回归分析得到图9b,对应的方程为:

图9 TMPD 动力学实验结果(cNaOH=45%)Fig.9 Kinetic experimental data of TMPD(cNaOH=45%)

lnk=-5432.7T-1+10.41916,R2=0.99663,其中R2为相关系数。

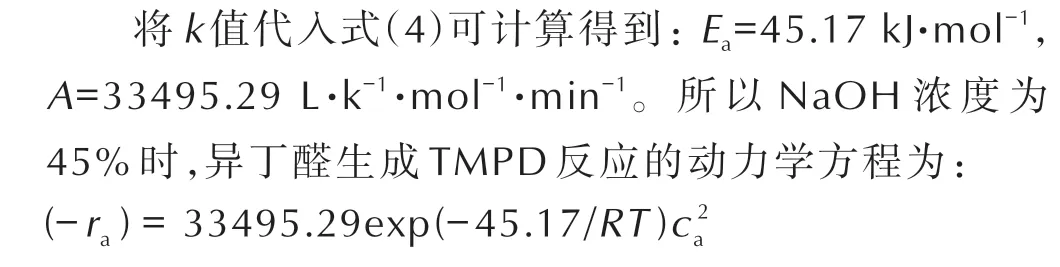

则活化能Ea为45.17 kJ·mol-1。

通过考察不同NaOH 浓度在不同反应温度条件下,不同反应时间得出的反应动力学参数,可知当NaOH 浓度为50% 时,反应活化能Ea最小为26.35 kJ·mol-1,活化能越低,反应速率越快,因此降低活化能会有效地促进反应的进行,进一步验证了单因素实验中氢氧化钠浓度对反应影响的准确性,为后续工业化提供了理论依据。

5 结论

以异丁醛为原料,NaOH 溶液为催化剂,在传质传热效果强、反应温度恒定的微通道反应器内合成TMPD,解决了传统间歇釜式存在反应时间长、安全系数低、收率与选择性不高的问题,研究结果如下:

(1)确定最佳工艺条件为:NaOH 浓度为50%,氢氧化钠与异丁醛比率为1.0,反应温度为40 ℃,停留时间为10 min,停留时间从传统釜式反应的6~8 h 缩短至10 min,大大节约了时间成本,此时异丁醛的转化率为99.02%、TMPD 的选择性为93.57%、收率为92.65%,满足了作为提取锂、硼萃取剂的品质要求;

(2)以异丁醛为原料,NaOH 溶液为催化剂,异丁醛在微通道反应器中合成TMPD 宏观动力学为二级反应,以50% NaOH 溶液为催化剂时,活化能最小,反应的动力学方程为:(-ra)=2888.26exp(-26.34/RT)c2a,动力学模型对实验数据具有较高的拟合精度,验证了模型的准确性,为合成提取锂、硼高效萃取剂工业化提供了理论依据。