电解锰渣综合治理技术研究应用现状和思考

蒙正炎,高遇事,贾韶辉,李志豪,彭云峰,赵先锐,王建义,王 勇

(1.贵州科学院,贵州 贵阳 550000; 2.贵州省建筑材料科学研究设计院有限责任公司,贵州 贵阳 550000)

0 前 言

1)我国金属锰行业发展现状

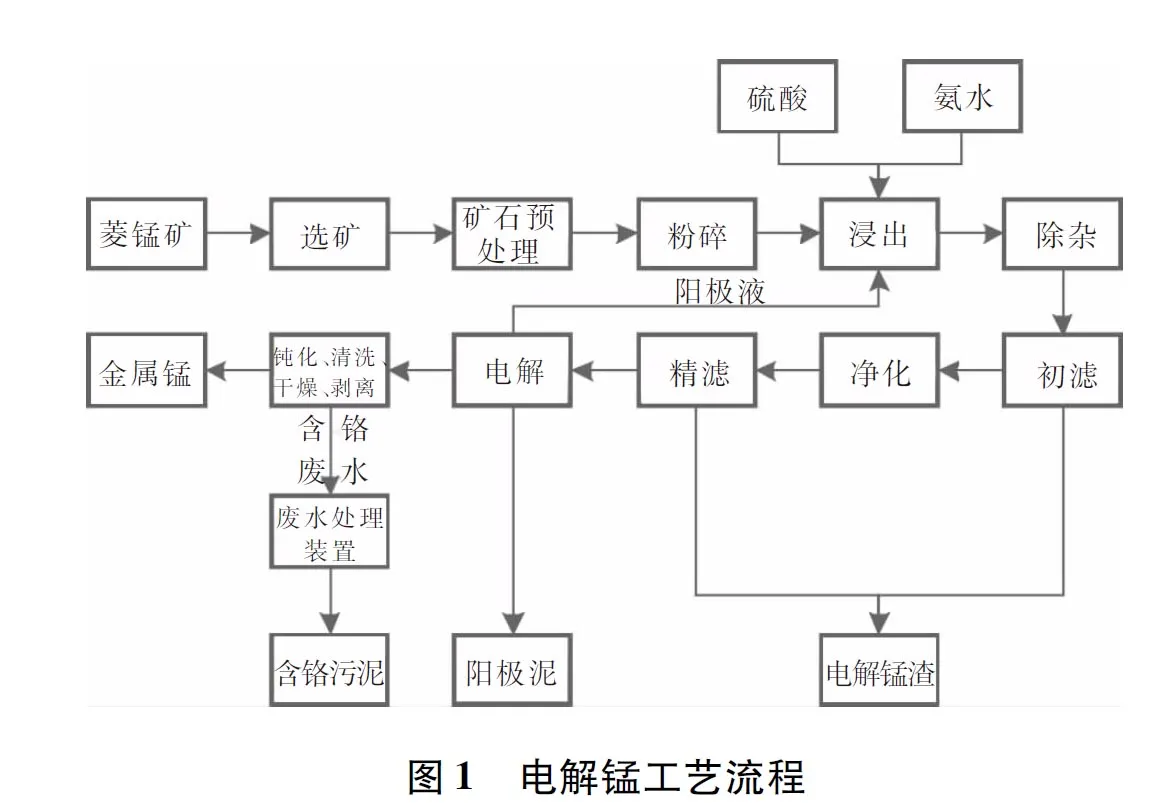

金属锰作为重要的冶金、化工原料,是国民经济中重要的基础物资和国家重要战略资源之一,我国大部分电解锰企业采用菱锰矿为原料,经酸浸、净化、电解沉积生产金属锰的湿法工艺(见图1)。截至2018年,我国共有电解锰企业49家,产能226 万t,年产量140 万t,占世界总产量的97%。

2)我国金属锰行业排渣现状

电解锰工艺固废主要包括:①每生产1 t金属锰约产生8~10 t电解锰渣,其含铜、锌、镉等重金属离子及锰和氨氮等;②每生产1 t金属锰约产生150 kg阳极泥,主要成分为二氧化锰,并含有铅、硒等有害元素;③含铬废水处置过程中产生的含铬污泥。根据2014年环境部发布《电解锰行业污染防治可行技术指南(试行)》要求,电解锰渣经鉴别不具有危险特性的,可用于生产建材,也可作为一般工业固废进行永久性集中贮存。含铬污泥和阳极泥属于危险废物,需交由有资质单位进行处置或自身作为原料回收利用。由于阳极泥含有较多的四价锰可回收利用,加上近年来使用无铬钝化液进行钝化处理,含铬污泥不再排放,所以,需要处置的外排固废主要为电解锰渣。目前我国电解锰渣储存量约1.3亿t,以2018年电解金属锰产量140 万t计算,电解锰渣年增量在840万~1 400万t,随着我国锰三角地区锰矿的长期开采,矿石品位已由原来的20%降低至8%~12%,造成电解锰渣产量增大。

目前新排电解锰渣以防渗渣场堆存处置为主,并未对渣进行无害化处置,部分老渣库未进行防渗处理。因此,电解锰渣的大量堆存未来会导致其中的铜、锌、镉等重金属离子及锰和氨氮等随着随雨水、渗滤液等进入当地生态环境,污染当地土壤、河流和地下水。经分析,渣场渗滤液中总锰含量可达1 818 mg/L,氨氮可达到548 mg/L,远高于《污水综合排放标准》(GB 8978—1996)要求。这些重金属元素会污染土壤基质,影响植被,破坏生态系统,对人体健康造成影响,《中国经济周刊》2005年专题文章《“锰都”调查》[1]就对锰三角污染进行了严肃报道。同时,电解锰渣属于泥质物质,当遇到山洪暴雨时,渣库易塌陷滑坡,造成溃泄。2009—2012年兴银锰业、峰云锰业、万泰锰业等多起溃坝事故共造成9死多伤,多处房屋、农田、道路被毁的安全事故。电解锰渣对环境的污染、破坏和带来的安全问题等已引起社会各界的高度关注,因此开展电解锰渣治理技术的研究和应用已迫在眉睫。

1 电解锰渣的基本组成

电解锰渣的化学成分、粒径分布、浸出毒性及其他指标见表1~3,电解锰渣的XRD见图2。

表1 部分电解锰企业电解锰渣主要化学成分 %

表2 贵州B厂2号样电解锰渣颗粒粒径分布

表3 贵州某电解锰企业电解锰渣浸出毒性 mg/L

图2 贵州B厂2号样电解锰渣XRD

电解锰渣为黑色泥状工业固废,由表1可知,各厂家电解锰渣成分波动较大,总体呈现SiO2含量低、SO3含量高的特点。以贵州B厂2号样进一步测试分析,数据显示,其平均粒径为29.18 μm,并且由于生产过程中加入硫酸,pH低,形成硫酸钙等矿物,带来了电解锰渣滤饼易板结、破碎分散难度大等问题。同时,依据《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017)[4]测得其活性指数为45%,活性较差。依据《建筑材料放射性核素限量》(GB 6566—2010)[5]测得其内照射指数IRa为0.6、外照射指数Iγ为0.5,符合标准要求。依据《混凝土外加剂中释放氨限量》(GB 18588—2001)[6]测得其氨释放量为0.74%。因此,电解锰渣用于建筑材料时,因其SiO2、Al2O3含量低,SO3成分波动大、活性差、难破碎、氨释放量高等问题给应用带来了诸多困难。

2 国内外电解锰渣治理技术研究现状

随着国外锰冶金企业的关停减产,近年来国外相关研究报道较少,而我国研究不断增多深入。

1)源头减量:通过源头减量技术应用,减少电解锰渣排放及有害元素的掺入,可缓解后续无害化和资源化的难度和压力。刘益宏等[7-8]通过对电解槽技术研究及创新,使电解槽液pH控制良好,并降低了氨耗,每吨电解金属锰节约锰矿粉280 kg、硫酸140 kg、电量545.6 kW/h,电解锰产量增加8%。黄健等[9]通过对一体化组合体电解槽制备电解锰工业化应用分析研究,显著减少了阳极泥,有效抑制了电解过程中的析氢反应,使得电流效率提高了7%。

2)无害化处置:对电解锰渣进行无害化处置,固定、回收或脱除电解锰渣中的氨氮和重金属,可降低电解锰渣对环境的污染破坏。罗乐等[10]采用10%生石灰与27%含水率的锰渣混合后,锰固化率达99.8%,脱除率96.73%;SHU等[11]利用Mg、P离子对电解锰渣中Mn2+和NH4+-N进行稳定固化,MgO和不同磷酸盐掺入质量分数为8%,pH为8.75时,Mn2+和NH4+-N稳定固化率分别达到91.58%和99.98%。刘作华等[12]采用清水洗渣与铵盐沉淀相结合的方法从锰渣中回收可溶性锰,锰的回收率高达99.8%;孟小燕等[13]采用阳极液和蒸馏水作为提取剂,氨氮提取率达66.12%;李明艳[14]采用清水洗渣-铝盐沉淀法回收氨氮,氨氮回收率可高达95.2%。

3)用于墙体材料:电解锰渣可作为填充材料或通过活性激发等工艺处置后,用于墙体材料的制备。王勇等[15]利用电解锰渣、水泥、硅质材料和生石灰制备的蒸压加气混凝土砌块符合《蒸压加气混凝土砌块》(GB 11968—2006)和《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)的标准;周长波等[16]在原料中掺入30%的电解锰渣,通过25 MPa压力成型后于1.2 MPa下经8 h蒸压后得到满足《蒸压灰砂砖》(GB 11945—1999)MU25级和《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)要求的蒸压砖。

4)用于水泥:煅烧后电解锰渣可用于水泥混合材,另外电解锰渣含有较多硫酸钙,其部分替代石膏作为硅酸盐水泥缓凝剂是可行的,也可作为硫铝酸盐水泥的配料。煅烧后电解锰渣也可用于水泥混合材。程淑君等[17]将电解锰渣在1 200 ℃下煅烧,比表面积为400 m2/kg,掺入质量分数为30%时,活性指数可达到95%,浸出毒性符合《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)要求。赵世珍等[18]利用电解锰渣和镁渣为原料制备硫铝酸盐水泥熟料,结果表明当两种废渣掺入质量分数在21%时,于1 260 ℃下煅烧30 min后制得的水泥熟料复配15%石膏后,28 d抗折强度5.1 MPa,抗压强度31.2 MPa。

5)用于肥料:电解锰渣中含有丰富矿质营养元素、有机质和硫酸铵,可用于制备锰肥等肥料。任学洪[19]在电解锰渣中加入助剂,并通过400 ℃高温煅烧和微波消解后,有效硅达8.08%,水溶性锰达1.51%,枸溶性锰含量达5.01%,可用作硅锰肥。

6)用于路基材料:电解锰渣用于路基材料时,可实现电解锰渣的大规模消耗,但需要先对电解锰渣进行无害化处置。XU等[20]利用电解锰渣、赤泥和电石渣制备路基材料,7 d无侧限抗压强度达到5.6 MPa要求。陈菁林等[21]用粉煤灰、水泥、生石灰分别对电解锰渣进行固化,研究发现3种材料固化后的电解锰渣中Mn和Pb的固化率分别达到99.89%和99.91%,作为道路填方材料满足《污水综合排放标准》(GB 8978—1996)的要求。裴鑫雨等[22]通过掺入10%的生石灰固化电解锰渣后,发现固化后的电解锰渣CBR值满足《公路路基设计规范》(JTG D30—2015)的设计要求,回弹模量明显高于设计标准,从而得出固化电解锰渣是一种强度高、回弹小、性能良好的填筑材料。

3 电解锰渣综合治理技术应用现状分析

3.1 国外现状

1)南非MMC使用含锰42%~44%的氧化矿,年产3 万t无硒金属锰,所排放的锰渣中含10%~11%的锰和高浓度的铁、硅、氮化物等。主要采用防渗渣库堆存方式进行处置,为符合南非环保要求,MMC公司对渣库库底共进行4层防渗处理,周围建有渗滤液回收装置。其每吨电解锰渣治理费用达129美元,渣库每年花费达1 100万美元。

2)美国、日本等发达国家,将电解锰渣与消石灰混合固化对电解锰渣进行无害化处置,但最终从保护环境的角度,这些国家均全面关停了其锰冶金企业。

3)日本电解锰采用高品位MnO2矿石为原材料,排渣少。东曹(TOSOH)用电解锰废渣生产加工CaO·P2O5·nSiO2种子肥和nCaO·mMgO·SiO2小麦用肥[23]。

3.2 国内现状

1)某企业采用高品位矿石,使吨电解锰原矿用量从8~10 t降至3.5 t,极大减少了电解锰渣排放量,并投资15亿元建成日产4 500 t水泥熟料生产线2条,协同处置电解锰渣,综合固废利用率达51%。

2)中信大锰碳酸锰矿石磁选可将矿石品位从13%提高到18%,花垣强桦碳酸锰浮选工程可将矿粉品位由8%提高至18%[24]。

3)某企业建设有回转窑电解锰渣煅烧处置生产线1条,通过对电解锰渣进行低温煅烧,脱除硫和氨氮,并提高渣的活性。煅烧处置后电解锰渣供应到周边水泥企业做水泥混合材等使用。

4)某企业投产的电解锰渣透水路面砖生产线,可消耗电解锰渣20 万t/a,其通过皮带直连排渣企业排渣口,采用蒸汽养护和振动加压成型工艺制备透水路面砖。生产线设置有脱氨回收装置,处置后氨水可返回电解锰企业循环使用。

5)某企业建有电解锰渣蒸压标砖生产线1条,产品性能可达国家标准要求。但产品在贵州潮湿、酸雨的室外环境下强度损失明显[25],产品泛霜严重,由于未考虑收氨设施,对生产职业健康影响较大。

6)某企业开展的电解锰渣制蒸压加气混凝土的中试试验研究,通过批量化中试生产,产品质量可达到国家标准要求,每立方米产品可消纳186 kg电解锰渣,测算年消纳量为5.58 万t,但因脱硫、脱氨工艺增加,使投资和成本增加,企业难以承受,未进行产业化稳定生产。

7)某锰业企业和水泥企业联合,利用电解锰渣制备水泥,掺入量在3%左右,年消耗1 200 t电解锰渣;此外,该企业还尝试过利用电解锰渣制备轻质混凝土小型空心砌块,掺量为30%~40%,但由于产品成本高,未进行投产。

8)某企业建设了5 000 t/a的4级洗涤电解锰渣无害化处置的水洗生产线1条,于2020年初投入试验运行。

4 结 语

针对相关因素,对电解锰渣综合治理技术的一些分析、建议如下。

1)无害化处置技术主要有水洗、干法(氢氧化钙固化脱离)和火法(煅烧)3类。其中水洗工艺锰、氨氮回收率较高,但用水量大,且由于环保要求,洗涤用水不能外排,给杂质处理和运行带来难题,另外,氨水回收工艺复杂,经济性较差。利用石灰对电解锰渣进行处置,原材料易得,工艺简单,可行性好,但石灰处置过程中存在3个主要问题:①渣中铵在处置时转化为氨气,如未回收处置,将对环境重新造成污染;②根据《污水综合排放标准》(GB 8978—1996)要求,渗滤液pH应为6~9,用石灰处置后pH较难达标;③石灰固化并未减少重金属种类、总量,只是将其改善成流动性差、不易浸出的形式,在受到酸雨等影响时,污染物可能重新活化浸出。火法处置效果好,且煅烧后电解锰渣具有一定活性,在建材中的消纳量可提高,但煅烧处置相对成本高,经济性差。另外,无害化堆存的电解锰渣未来具有一定价值,不建议在处置时导入Na+等对硅酸盐水泥及其他资源化产品有害的元素,避免加大未来资源化时的难度。

2)电解锰渣在水泥中作为混合材应用时,由于延迟性钙矾石膨胀给水泥带来的安全性问题,《通用硅酸盐水泥》(GB 175—2007)规定,硅酸盐水泥和普硅水泥中三氧化硫含量应≤3.5%。电解锰渣含有较高硫酸钙,且基于水泥生产连续性和水泥质检滞后性的特点,水泥企业生产控制难度和风险加大。因此电解锰渣用于水泥混合材时,须加强事前控制,增设均化工艺和改进管理制度或严格控制电解锰渣掺入量。

3)电解锰渣应用于烧结墙体材料时,由于现行烧结墙材硫排放标准要求较高,硫酸钙的分解会带来生产工艺复杂化和环境污染加剧的问题,不建议应用。应用于非烧结墙体材料时,延迟性钙矾石也会带来影响,通过控制硫酸钙含量和将原料进行充分分散均化,可在一定程度上降低钙矾石膨胀应力给制品带来的开裂、疏解风险,但压滤后电解锰渣含水率高、呈膏块状,干燥后电解锰渣滤饼板结程度高,难以分散。因此有效可行的预破碎、预分散工艺是电解锰渣用于墙体材料时必须考虑的重点工艺之一。

4)电解锰渣在建材中应用时,后期氨气释放是最需要关注的核心指标,而《民用建筑工程室内环境污染控制规范》(GB 50325—2013)只针对室内空气氨浓度进行限制,无法对电解锰渣的无害化处置效果进行判断,笔者所在团队当前的研究工作中,暂参照《混凝土外加剂中释放氨的限量》(GB 18588—2001)对电解锰渣的氨释放情况进行对比分析。

5)电解锰渣在处置时,生产线须考虑氨气封闭、回收或通风装置,否则将导致严重的职业健康问题。在实际应用时,应遵守《工作场所有害因素职业接触限制 第1部分:化学有害因素》(GBZ 2.1—2007)中所规定的氨职业接触限值为时间加权平均容许浓度20 mg/m3、短时间接触容许浓度30 mg/m3的要求。

6)从现有技术来看,电解锰渣制备水泥、墙材等建材时,渣消纳量最大,且能有效控制重金属离子二次危害问题。但水泥、墙材等大宗建材产品附加值低,市场竞争大,销售半径有限,加之我国电解锰企业处于在我国电力便宜或有丰富锰矿资源的三、四线城市,周边建材市场容量有限。

以铜仁市为例,2018年电解锰渣排放量超过200 万t,水泥产量1 067 万t[26],如按5%掺入量计算,仅能消纳25%的电解锰渣。根据企业是否自有矿山渣库和生产管理条件等情况不同,电解锰生产成本约为1.15 万元/t,近年来金属锰价格起伏大,行业营利风险高,对未来市场期望的不清晰、不明确,以及电解锰综合处理新增的固定资产投资和运营成本,都给企业实施电解锰渣的综合治理带来了极大困难。

因此,电解锰渣的综合治理,需要在政府相关政策的引导和推动下,在处置成本经济可行的前提下,排渣企业、多类型建材生产企业等上下游企业一起协作,方能妥善有效控制和解决电解锰渣对环境污染的问题。