华胜矿3113 运输顺槽综掘面除尘技术优化

赵基国

(山西蒲县华胜煤业有限公司,山西 临汾 041206)

0 引 言

粉尘引发的尘肺病是我国最严重的职业病[1],据统计,2020 年我国新增尘肺病14 367 例,占新增职业病总数的84 %,因尘肺病死亡6 668 例[2]。井工矿多个作业区域都会产生粉尘,尤其是综掘工作面,粉尘浓度高达1 000 mg/m3,严重威胁人员生命健康和企业安全生产。为了高效治理3113 运输顺槽综掘工作面粉尘危害,对掘进作业全过程的产尘种类、地点、机理进行了研究,对不同产尘地点分别提出了针对性的降尘措施,保证降尘效率。提升综掘面粉尘治理效果对建设绿色矿山有重要的积极作用。

1 3113 运输顺槽工作面概况

山西蒲县华胜煤业有限公司为兼并重组整合矿井,位于山西省蒲县县城东部20 km 处,矿井生产能力0.90 Mt/a,矿井面积约9 km2。3113 运输顺槽位于该煤矿首采3 号煤层中,3 号煤层煤尘爆炸指数为46.24 %,原水水分1.45 %~1.51 %、孔隙1.41 %~3.52 %、吸水率1.45 %~1.76%、坚固性系数1.18~1.31,为可不注水煤层,无法采取煤层注水工作预先防尘。2020 年瓦斯绝对涌出量为2.80 m3/min,相对涌出量为1.52 m3/t,回采和掘进中瓦斯最大绝对涌出量分别为0.43、0.28 m3/min,为低瓦斯矿井。

3113 运输顺槽巷道设计长577 m,开口位于3113 运输联络巷P14 导线点以南65.47 m 处,以90°方位角沿3 号煤层顶板掘进283 m,再以180°方位角沿3 号煤层顶板掘进294 m 到达切眼开口位置。巷道为矩形断面,0~25 m 段断面宽和高分别为4.8、2.9 m,净断面面积13.92 m2;26~294 m 段断面宽和高分别为4.4、2.7 m,净断面面积为 11.88 m2。掘进采用EBZ-160 型掘进机,每次截割0.9 m。

2 3113 运输顺槽综掘面产尘特性

通过对3113 综掘面掘进作业全过程的长期观测发现,产生粉尘的方式共有5 种:①掘进机截割作业时,截割头带动截齿旋转与煤壁碰撞产生粉尘,这种方式的产尘量占掘进面总产尘量的90 %;②煤块从高处掉落后在底板碰撞或和其他煤体、机械碰撞产尘;③截割头截割过程中,煤壁受掘进扰动发生大范围断裂,断裂过程中从裂缝处产尘或原生粉尘受扰动后迸出;④压入式供风方式从矿井供风系统中抽取的空气内带有粉尘;⑤压入式通风风量风速较高,引发地面、机械表面沉积粉尘二次扬尘。而这5 种产尘方式主要集中在3 个产尘地点:掘进机截割头割煤产尘、煤体掉落碰撞产尘、皮带机转载点抛煤产尘。因此,粉尘防治应该主要针对这3 个地点进行。

掘进机截割头割煤产尘是首要的产尘点,截割时截齿随截割头高速旋转碰撞煤壁使其破碎,这个过程可以被分成5 个步骤:①截齿和煤相互挤压,煤体受截齿的应力作用产生应力集中区域并发生轻微变形,煤是脆性材料,因此这一较小的变形属于弹性形变的阶段,煤体并没有发生显著损伤。但随着截齿继续向煤内部进入,施加的应力也越来越大,应力集中程度显著增加,当煤体和截齿接触部分的拉应力和压应力之一超过煤的抗拉强度或者抗压极限时,煤体开始发生破碎形成破碎区;②当截齿持续侵入,煤体破碎区内部孔裂隙较多无法将应力及时传递给内部煤体,因此存在着截齿持续挤压破碎区的过程,由于煤体没有发生大范围破裂,破碎区内部的碎块无法排出,最终在一直增加的应力作用下形成压实的粉化核(这也是主要的粉尘源头),这一粉化核就可以将截齿的作用力传递给内部煤体;③内部煤体受到应力作用后,当应力值大于煤体强度后开始发生细微断裂,这些细微断裂主要从粉化核的边界处开始产生,而后迅速相互融合扩展,形成宏观裂隙;④宏观裂隙在产生的过程中成放射状向外扩展,最终与空气相接处变成贯通裂隙,形成新的自由面;⑤新自由面形成后,碎煤块开始掉落,此时煤体对截齿处的应力约束状态被解除,积聚了大量能量的压实粉化核以及煤体自身开始释放能量,粉尘被抛向空气中形成气载粉尘污染环境。

这5 个产尘步骤的全过程都有能量的相互转化,如图1 所示。从外界输入的能量也就是截齿提供的机械能和热能,在煤体内部转变成可存储的能量和被耗散的能量,当能量积聚到极值后通过动能、表面能、摩擦热能的形式再释放到外界。

图1 截齿截割能量转换过程

3 3113 运输顺槽综掘面除尘技术

3.1 除尘技术现状

目前3113 运输顺槽综掘面主要依靠掘进机自带内外喷雾进行除尘,内喷雾和外喷雾装置的供水压力分别为2 MPa 和4 MPa,并且在掘进机机身后侧刮板输送机的机头、皮带运输机机头以及皮带机转载点等地点安装了一些低压喷雾装置,供水压力约0.7 MPa。在距离工作面迎头40 m 处设置有一道全断面风流净化水幕,供水压力同样为0.7 MPa。

经实际生产中发现,3113 运输顺槽综掘面粉尘治理效果并不理想,巷道能见度很低。此外,该巷道平均净断面面积为12.9 m2,局部压入式供风量270 m3/min,断面平均风速约为0.35 m/s,风流流速较缓,粉尘(尤其是呼吸性粉尘等细微颗粒粉尘)在产生后容易长时间积聚在巷道前端,而巷道前端工作人员较多,对人员健康危害很大。因此,需要对该工作面除尘技术方案进行改进,以提高粉尘治理效果。

3.2 除尘技术改进

根据产生粉尘的5 个步骤可以看出,直到最后2 步粉尘才真正进入空气中形成污染物,如果能够从产尘过程中降低粉尘产生,除尘效果将非常显著。为了解决3113 运输顺槽工作面前端粉尘运移速度慢、容易形成粉尘积聚的问题,设计了由掘进机外喷雾、掘进机机载全断面喷雾幕、湿式除尘风机、旋流风幕发生器组成的综合封闭式除尘系统,如图2 所示。当掘进机开始截割煤体时,开启除尘系统,由旋流风幕发生器吹出的与巷道轴向垂直的全断面风幕在巷道迎头部分形成封闭控尘空间,阻止粉尘向巷道后方扩散;湿式除尘风机抽风口固定在综掘机机身处,可以直接吸入截割头截割破碎产生的粉尘以及底板碎煤块碰撞产生的粉尘;掘进机外喷雾喷射向截割头周围,直接润湿截割产生的粉尘,从源头上使其润湿沉降;全断面喷雾幕用以截留因巷道迎头风流影响而向后方运移的含尘空气,当粉尘颗粒通过喷雾幕时将被雾滴润湿沉降。

图2 综合封闭式除尘系统示意图

改进后的掘进机外喷雾如图3 所示。喷雾系统由8 个喷嘴和喷雾架构成,喷雾架是内部中空的圆环形,既作为固定支架将喷嘴固定在掘进机摇臂根部,又作为高压水管为喷嘴供水。喷雾架上部有5 个喷嘴,下部布置有3 个喷嘴,其中最高处和最低处各有1 个喷嘴。在喷雾系统上方安设一个3 mm 厚的圆环钢板,防治截割中掉落的煤块砸到喷雾系统造成损坏。喷嘴喷射流型为弧扇形,8 个喷嘴相互结合能够在截割头周围形成一圈雾滴,截割作业发生在雾滴场内部,粉尘产生后就与雾滴相互作用,从源头进行粉尘治理。

图3 掘进机外喷雾改进示意图

所用的旋流风幕发生器是一个总体长度1.5 m的圆筒装结构,其直接安装在工作面压入式通风风筒出口附近,旋流风幕发生器侧面设置有覆盖半圆的0.05 m 径向风出口,出口共有10 组,3 向出口和2 向出口各有5 组,能够形成均匀的全断面风幕,且其安设时为旋转略微向前的角度,能够将粉尘缓慢吹向巷道迎头处,促使其从除尘风机吸风口吸入。旋流风幕发生器本身为耐火高分子材料,质量较轻但强度较高,满足了煤矿井下使用的本质安全要求,同时还能轻易悬挂在风筒导轨上,减轻工人劳动强度。

湿式抽出式除尘风机在风机内部利用多组喷雾除尘,再将净化后的新鲜气流排出。湿式除尘风机结构图如图4 所示。

图4 湿式除尘器结构示意图

增加湿式除尘风机后,工作面从单一的压入时通风改变为长压短抽式通风,工作面压入式供风的风量应该为除尘风机抽风量的1.2~1.3 倍,压入式和抽出式风筒之间相互重叠的长度应大于2,抽风口与工作面迎头距离小于1.5[3]。由此可以计算出,除尘风机抽风量为207~225 m3/min,抽出式风筒长度10 m,抽风口距工作面迎头5 m。

经过对我国多种矿用除尘风机的调研,结合3113 运输顺槽综掘面现场实际情况,选用KCS-300湿式旋流除尘风机,该风机额定吸入风量为300 m3/min,工作阻力小于1 500 Pa,满足前述对抽风量的要求;理论全尘除尘效率超过90 %,呼尘除尘率超过85 %,除尘效果效果较好。除尘风机长宽高分别为1.9、0.7、1.3 m。安装过程中既要考虑到方便机组随掘进机掘进过程一同移动,又不能妨碍工作人员作业及物料运输。巷道为受限空间,一侧为人行、运料部分,另一侧用于皮带运输煤,皮带机高0.6 m,因此最终决定将除尘风机架设在第一皮带运输机上方,总高度2.1 m,满足了方便移动且不妨碍正常作业的要求。

湿式除尘风机及风筒安装示意图如图5 所示。抽风口位于掘进机机身上,可伸缩式钢圈风筒和除尘风机机身架设在皮带运输机上方,除尘风机与压入式供风风筒形成了长压短抽式通风。为了能够增强抽风口附近的负压提高吸尘效果,在风筒入口处安设一个喇叭状的吸风口。这样既能够最大化抽出工作面迎头经喷雾除尘后逃逸的粉尘和二次扬尘,又能够避免在工作面附近出现循环风。

图5 湿式除尘风机安装示意图

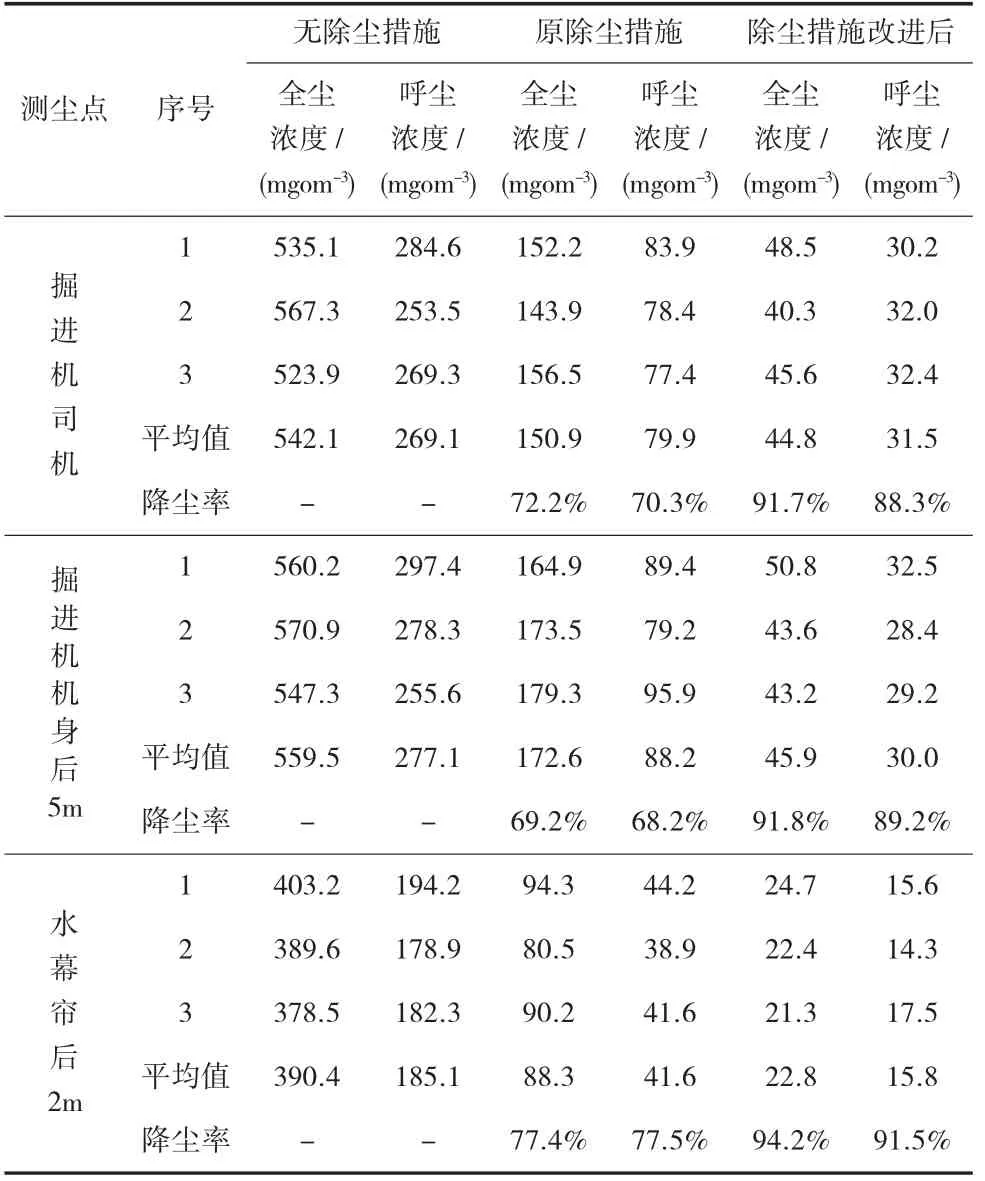

为了更准确、快速的测定工作面不同地点的粉尘浓度,同时采用2 台直读式粉尘浓度测量仪同时测定全尘和呼尘浓度,测尘地点参考行业标准《煤矿井下粉尘综合防治技术规范》[4]中的规定,设置在掘进机司机位置和水幕帘后方2 m 处的呼吸带高度上。测尘结果见表1。

降尘率根据公式(1)计算[5]。

式中:μ为降尘率,%;C1为无除尘措施时的粉尘浓度,mg/m3;C2为有除尘措施后的粉尘浓度,mg/m3。

从表1 中可以看出,在没有采取任何除尘措施时,掘进机司机处全尘浓度高达542.1 mg/m3、呼尘浓度高达269.1 mg/m3,及时在水幕帘后2 m 处,全尘和呼尘浓度依然很高,分别为390.4 mg/m3和185.1 mg/m3,严重威胁工人生命健康。在原有除尘技术条件下,掘进机自带喷雾对全尘和呼尘的除尘率约为70 %,只有经过水幕帘后除尘效率才略微增加到77%,可以看出降尘效果较差。而增设掘进机机载全断面喷雾幕、湿式除尘风机、旋流风幕发生器形成了综合封闭式除尘系统后,司机处全尘和呼尘浓度分别降至44.8 mg/m3和31.5 mg/m3,除尘率分别高达91.7 %和88.3 %,司机前方能见度提升明显。水幕帘后方全尘和呼尘浓度分别降低至22.8 mg/m3和15.8 mg/m3,降尘率分别达到了94.2 %和91.5 %,降尘效果得到显著提升。

表1 不同地点粉尘浓度

4 结 论

1)本文研究了3113 运输顺槽综掘面产尘特性,认为粉尘主要包含截齿截割破碎产尘、煤体碰撞产尘、断裂产尘、供风送尘、二次扬尘5 种产生方式,掘进机截割头割煤产尘、煤体掉落碰撞产尘、皮带机转载点抛煤产尘3 个主要产生地点,其中掘进机截割产尘量占综掘工作面总产尘量的90%。

2)分析了3113 运输顺槽综掘面除尘技术存在的问题,提出了增设湿式除尘风机的改进措施,将风机和风筒架设在皮带运输机和掘进机上,可随时与掘进机同步前进,既避免了反复移动增加的额外工作量,又节约了作业空间,提升劳动效率。除尘措施优化后,在司机处全尘和呼尘的除尘率分别高达91.7 % 和88.3 %,比优化前提升了近20 %,实现了对高浓度粉尘的有效治理,保障了工人身心健康。