塔山矿8305 工作面无煤柱开采综合防灭火技术

田忠良

(晋能控股煤业集团雁崖煤业公司,山西 大同 037001)

0 引 言

长期以来,煤炭是支撑我国现代化建设发展的重要基础产业及最大能源支撑,随着国家经济的快速发展,短时期我国能源结构仍将以煤炭为主,我国煤炭资源以地下井工开采为主,在相邻工作面之间一般采用留设保护煤柱的方式维护回采巷道,这就造成了严重的资源浪费,且开拓成本较高,不符合能源战略要求,为此国内外专家学者提出了无煤柱开采技术[1-2]。工作面无煤柱开采的核心是切顶卸压自成巷技术,该技术人为对工作面采区侧顶板进行定向预裂爆破,待工作面回采后,在覆岩应力作用下采空区侧顶岩层沿预裂切缝自动切落形成巷帮,保证巷道完整性,保留的巷道用作下工作面的回采巷道使用,从而实现无煤柱开采[3]。同时,显著有别于传统回采工艺形成的采空区,无煤柱开采形成的采空区与巷道无任何隔离,属于开放式巷道,采空区漏风严重,易造成的采空区遗煤自燃,是制约切顶卸压无煤柱开采技术推广应用的关键因素之一[4-5]。本文以塔山矿2 号层8305 工作面为工程背景,无煤柱工作面采空区防灭火难点,据此开发适用于塔山矿2 号层8305 工作面的无煤柱工作面综合防灭火技术,为工作面安全开采提供保障。

1 工程概况

塔山矿2 号层8305 工作面位于三盘区东翼。西北、东北部邻近盘区边界,东南与8306 工作面相邻,西南从三盘区辅运大巷开口。工作面盖山厚度在462~518 m,8305 工作面对应上覆为雁崖矿、四老沟矿4、9、11 号、11-2、14-2 采空区,层间距256~260 m,2 号煤层结构简单,煤层厚度1.60~4.18 m,平均3.3 m,煤层中含1~3 层夹矸,夹矸厚度在0.10~1.18 m 之间变化,煤层老顶为厚度1.00~12.50 m 的含砾粗砂岩,硅质胶、厚层状,直接顶为厚度0.60~14.50 m 的细砂岩,近均一结构、裂隙发育,直接底为厚度4.90~11.80 m 的高岭质岩,块状、坚硬,相关资料显示。塔山2 号煤层自燃倾向性等级为Ⅱ类,最短自然发火期为89 d。根据矿采掘接替安排,8305 工作面5305 巷道采用切顶留巷的方式保留下来用作邻近工作面回采巷道使用。

2 无煤柱工作面采空区防灭火难点分析

无煤柱工作面采空区防灭火面临着新的难点,主要表现在2 个方面,具体如下:

1)采空区防灭火管理难度大。切顶卸压无煤柱开采面临的最大问题就是采空区的管理,由于留巷侧帮是采空区冒落带,采空区完全暴露在巷道内,形成一种完全开放的状态,漏风相对严重,采空区内的有害气体在负压作用下易泄漏到巷道内,有害气体的管理难度大,同时,采空区漏风严重导致气体惰化缓慢甚至停止,遗煤在高氧条件下很容易氧化,增加了采空区防灭火的管理难度[6]。

2)采空区临空侧封堵技术匮乏。目前2 号层8305 工作面切顶侧采空区完全呈开放式状态,尚未采取有关封堵采空区的技术,现有采空区防灭火技术,多以喷射混凝土封闭采空区,劳动强度大、经济成本高,采空区未能封闭,将造成采空区漏风严重、有害气体泄漏,加剧煤层自然发火程度。

图1 8305 工作面采空区临空侧

3 无煤柱工作面综合防灭火技术

8305 工作面回采期间选用采空区注氮、堵漏喷浆与喷洒阻化剂配合束管监测监控系统24h 不间断监测,人工预测预报相结合的综合防灭火措施。

3.1 初采期间防灭火方案

工作面初采时期,顶板没有完全垮落,移架后,现开采煤层上覆煤炭被丢入采空区,采空区极易自燃,此时注氮气时起不到相应的作用,采取以喷洒阻化剂防灭火为主、加快工作面推进速度减短采空区浮煤氧化暴露时间为辅的防灭火措施,具体为:

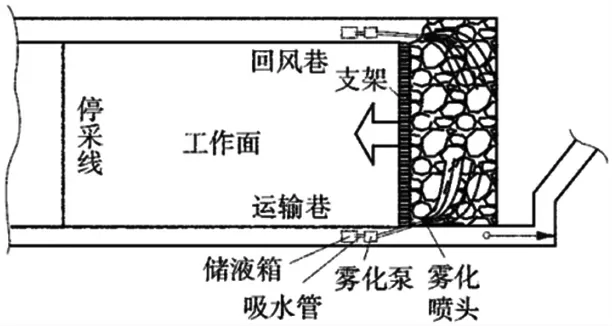

1)工作面回采前,在2305 巷、5305 巷各安装防灭火液压泵站1 套,对工作面头、尾两端头采空区及工作面支架后采空区浮煤进行气雾阻化,采空区气雾阻化布置见图2,防灭火工艺见图3 所示。

图2 采空区气雾阻化布置示意图

图3 采空区喷洒阻化剂防灭火工艺图

2)保证工作面连续开采,直至停采撤退封闭,生产过程中保证正常推进速度。

3)在工作面正常回采过程中,皮带顺槽顶板必须提前退锚,保证采空区顶板及时冒落。在2305 巷支架切顶线对应位置,结合工作面头端头实际情况,沿支架方向垂直于巷帮连续施工端头封堵,施工步距不大于5 m,封堵厚度不小于1 m,确保封堵效果。

3.2 正常回采期间防灭火方案

工作面初次来压、顶板完全垮落后,正常回采期间,加强工作面及回风流中气体的检测和取样分析。

3.2.1 制氮、注氮系统

利用防灭火液压泵站对采空区进行气雾阻化,同时采空区埋管迈步注氮连续不断对采空区注氮,若工作面及回风流N2浓度超过80 %或O2浓度低于18.5%时,采取间歇式注氮,具体制氮系统如下:

1)制氮设备、安装地点及路线。在地面制氮机房内安装4 套制氮机,每台制氮机产氮量为3 000 m3/h,纯度≥97 %,氮气出口压力≥0.8 MPa。注氮路线为:三盘区地面制氮车间→进风立井→进风联巷-2→回风联巷-1→三盘区回风巷→2305 绕道→2305 巷→采空区。

2)注氮工艺。采用迈步式埋管注氮工艺:在2305 巷从巷口至采空区埋设2 趟φ108 mm 钢丝缠绕管,第1 趟在切巷位置,第2 趟与第1 趟步距为30 m,当第1 趟注氮管口埋入采空区30 m 时,开始进行注氮防灭火工作,当第2 趟进入30 m 时,断开第1 趟注氮管路,开始利用第2 趟注氮管路注氮,如此循环,直到工作面回采完毕。

3)注氮防灭火惰化指标。注氮防火惰化、灭火惰化以及抑制瓦斯爆炸,即注氮后采空区内氧气浓度不得大于7 %、火区内氧气浓度不大于3 %、采空区氧气浓度指标小于12%。

4)将防灭火注氮流量设计为1 080 m3/h。

3.2.2 减少8305 工作面采空区漏风措施

1)工作面头端头施工土袋墙。在工作面正常回采过程中,皮带顺槽顶板必须提前退锚,保证采空区顶板及时冒落,在2305 巷支架切顶线对应位置,结合工作面头端头实际情况,沿支架方向垂直于煤壁连续施工端头封堵,施工步距不大于5 m,封堵厚度不小于1 m,要求封堵严密,减小采空区漏风,降低浮煤氧化速度。

3)工作面尾端头采空区封堵防漏风。8305 工作面推进过后,在采空区尾部端头支架后使用旧风袋配合金属网、U29 型钢构筑端头封堵,减少采空区漏风,降低采空区遗煤与氧气接触面积,要求风袋吊挂在金属网外侧并滞后支架10~20 m,有利于采空区瓦斯能及时随风流排出。如顶板悬板面积较大不垮落,必须采取措施进行处理,确保顶板能及时垮落。

4)沿留空巷帮喷浆防漏风。8305 工作面推进过后,采空区顶板垮落并压实后,进行5305 巷道临近采空区一侧的顶帮实施喷浆,喷浆厚度不小于100 mm,顶板喷浆宽度不小于1 m,喷浆位置滞后工作面距离不得大于50 m,减少采空区漏风,降低遗煤与氧气接触面积。

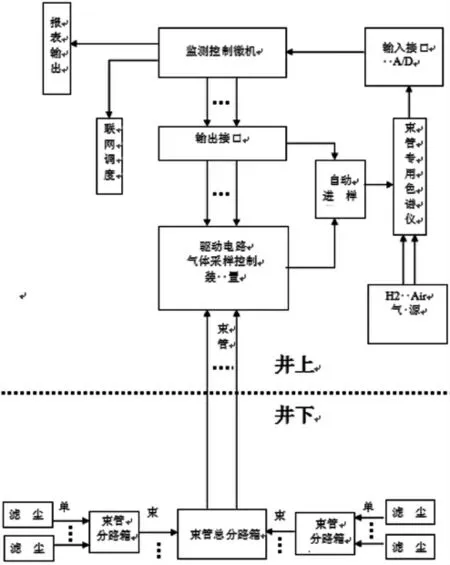

3.2.3 加强采空区气体预测预报工作

1)监测系统24 h 不间断监测工作。在5305 巷回风系统调节距回风口10~15 m 安装温度传感器、CO 传感器各1 台,报警浓度分别为≥26℃、≥24×10-6;工作面初采线起沿空留巷内采空区侧每隔150 m 安装1 台一氧化碳传感器,报警浓度为≥24×10-6。如出现CO 报警或温度异常现象,及时落实原因并汇报相关单位及领导,以便采取措施。

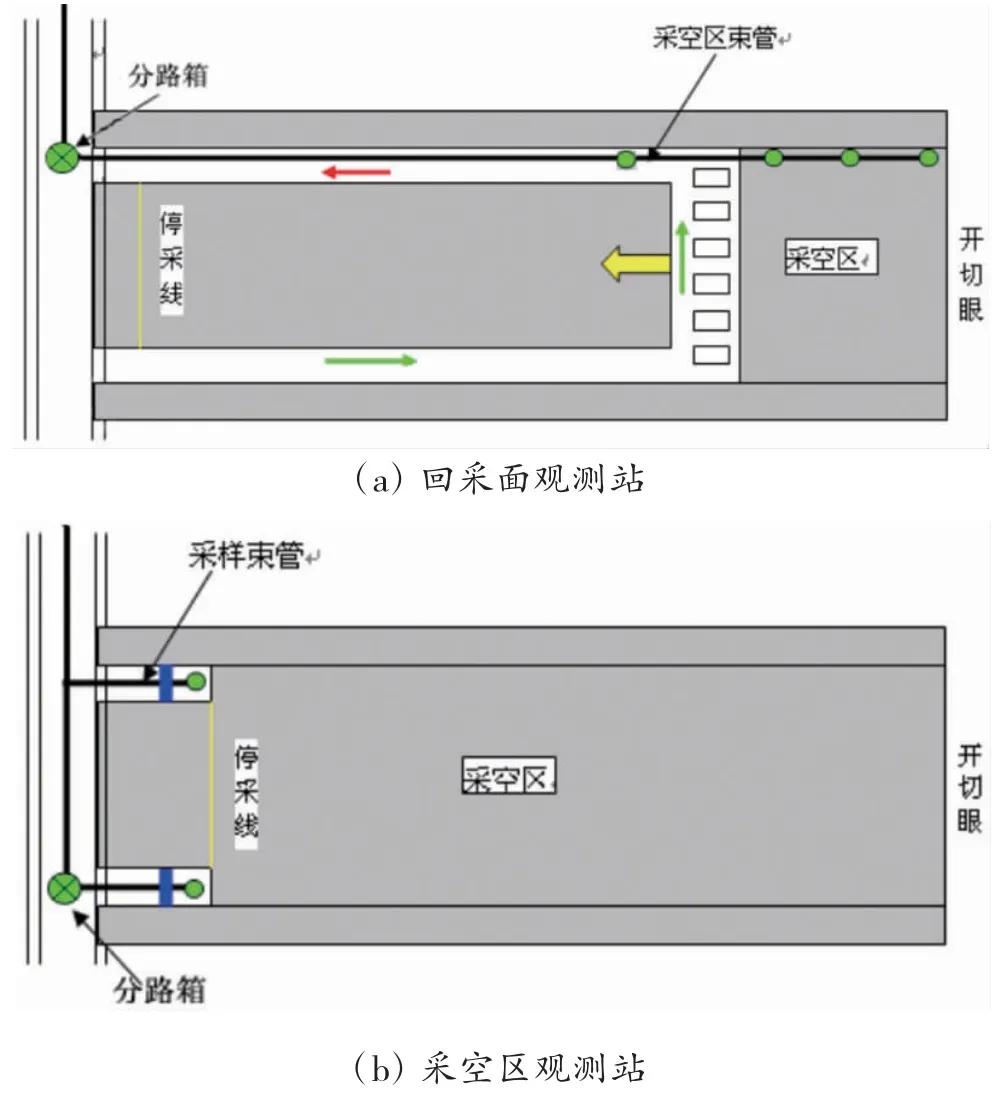

2)人工预测预报措施。在5305 尾顺槽采空区上层煤线每隔40 m 埋设1 根2 m 长2 寸PE 管路,在管路中敷设束管,每周利用束管人工采集采空区内气体2 次取样化验分析;在8305 头顺槽采空区每隔50 m 敷设束管,束管安装保护套,每周利用束管人工采集采空区内气体2 次取样化验分析,见图4、图5。 每周人工对8305 工作面回风流气体2 次取样化验分析。安排专职瓦检工巡回测定8305 中、尾、工作面和回风流气体温度和成分,每班不少于3 次。

图4 采空区束管监测系统

图5 束管监测测站布置图

4 防灭火安全技术措施

为确保塔山矿8305 工作面的安全回采,使提出的采空区注氮、堵漏喷浆与喷洒阻化剂配合束管监测监控系统24 h 不间断监测,人工预测预报相结合的综合防灭火措施在日常工作中发挥重要的作用,制定如下安全技术措施:

1)塔山矿8305 工作面制氮装置的操作、维修、运行及检修,必须按说明书的要求严格进行,设计制定各工种岗位责任制和各项规章制度,检修提前作计划,组织故障抢修队伍。

2)保证注氮量和氮气纯度,确保注入塔山矿8305 工作面采空区内的氮气纯度不小于97 %,做好注氮时间、单位时间注氮量、累计注氮量的记录和统计工作,形成报表向相关领导汇报。

3)井下输氮管路、阀门、三通等附属设施由专业队伍负责管理与维护,确保不发生漏气。

4)注氮量和注氮压力每天记录一次,输氮管路的严密性每天检查一次,主输氮管路每3 天检查一次,相关检查结果形成报告向相关领导汇报。

5)设置专业岗位对工作面及采空区气体成分、温度每天检查一次,每3 天取样化验分析一次,并做好记录和统计工作,形成报表向相关领导汇报。

6)塔山矿8305 工作面安装1 台O2传感器,以监测工作面氧气浓度,注氮过程中,保证工作场所的氧气浓度不低于18.5 %,保证工作场所足够的安全通风量。

7)塔山矿8305 工作面内严格按照相关规定设置监测传感器,加强对O2、N2和CO 等气体的监测,若8305 工作面出现自然发火征兆,立即停止生产,并采取安全措施消除发火征兆。

8)第一次(或停止注氮后再次注氮)向8305 工作面采空区注氮时,在排出注氮管内的空气后进行注氮工作。

9)建立汽雾阻化防火设备的操作规程、工种岗位责任制等规章制度,设置汽雾阻化防火台帐,并及时填写记录形成报表。

10)建立灌浆系统,并处于热备用状态,巷道内备足灌浆管路,及时实施采空区灌浆工作。

11)加强对8305 工作面采空区的自然发火预测预报,确保取样化验数据有效、准确。

5 治理效果

8305 工作面回采期间采用采空区注氮、堵漏喷浆与喷洒阻化剂配合束管监测监控系统24 h 不间断监测,人工预测预报相结合的综合防灭火措施,通过对采空区气体取样分析,采空区内未监测到CO,综合防灭火措施应用后,采空区O2体积分数显著降低,由18.7 %下降至9.1 %,之后O2体积分数保持稳定,排查发现是由于采空区局部漏风导致的O2体积分数无法下降,后期通过优化阻化剂喷洒及注氮工艺,加强采空区堵漏喷浆管理,采空区内O2体积分数继续显著下降,后期O2体积分数保持在1.5%以下,综上所述,无煤柱开采综合防灭火技术保障了8305 无煤柱工作面的安全开采。

6 结 论

塔山矿8305 工作面采用无煤柱切顶留巷开采技术,面临采空区遗煤自燃的威胁,为此,通过分析无煤柱工作面采空区防灭火难点,主要包括采空区防灭火管理难度大、采空区临空侧封堵技术匮乏等难点,基于此,在塔山矿8305 工作面回采期间设计采用采空区注氮、堵漏喷浆与喷洒阻化剂配合束管监测监控系统24 h 不间断监测,人工预测预报相结合的综合防灭火技术措施,现场优化工艺后,采空区内O2体积分数保持在1.5%以下,表明无煤柱开采综合防灭火技术有效保障了8305 无煤柱工作面的安全开采。