某换流站紫铜抱箍线夹开裂原因分析

田 泽,高元杰,熊 宇,沈祎侬,潘 星

(1.国网湖北省电力有限公司电力科学研究院,湖北 武汉 430077;2.国网湖北电力有限公司物资公司,湖北 武汉 430017;3.湖北方源东力电力科学研究有限公司,湖北 武汉 430077)

0 引言

为提高电网设备整体的质量水平,国家电网有限公司设备部于2017 年开始全面推行电网设备金属技术监督工作,金属技术监督工作效果非常明显,显著降低了电网设备的缺陷率,提升了电网设备的安全水平。金属技术监督工作中发现了大量的电网设备金属材料方面的质量问题[1-14],结合电网设备特点和监督实践,创新了多种技术监督手段[15-27],并将金属技术监督工作范围扩展至换流站设备。

2021年7月,某在建±800 kV换流站金属监督检验中,发现低压端换流变抱箍线夹(以下简称“线夹”)均存在不同程度的表面缺陷,缺陷包括机加工沟痕、表面气孔和表面线性缺陷。为排除线夹的安全隐患,对线夹进行了渗透检测,检测结果表明线性缺陷为开口缺陷。本文通过外观检测、渗透检测、硬度试验、金相检验和扫描电镜分析等手段对存在缺陷的线夹进行分析,结果表明,该线夹的线性缺陷为铸造时产生的铸造裂纹缺陷。

1 试验与分析

1.1 外观检测

本批次抱箍线夹用于和换流站阀厅低端换流变中性点套管接线端子进行连接,线夹内径为70 mm,环形套筒壁厚最小值为9.63 mm,引流板为6 孔型结构,尺寸180 mm×110 mm×15 mm,通孔型螺栓孔径18 mm,线夹采用整体成型工艺,无焊接结构。

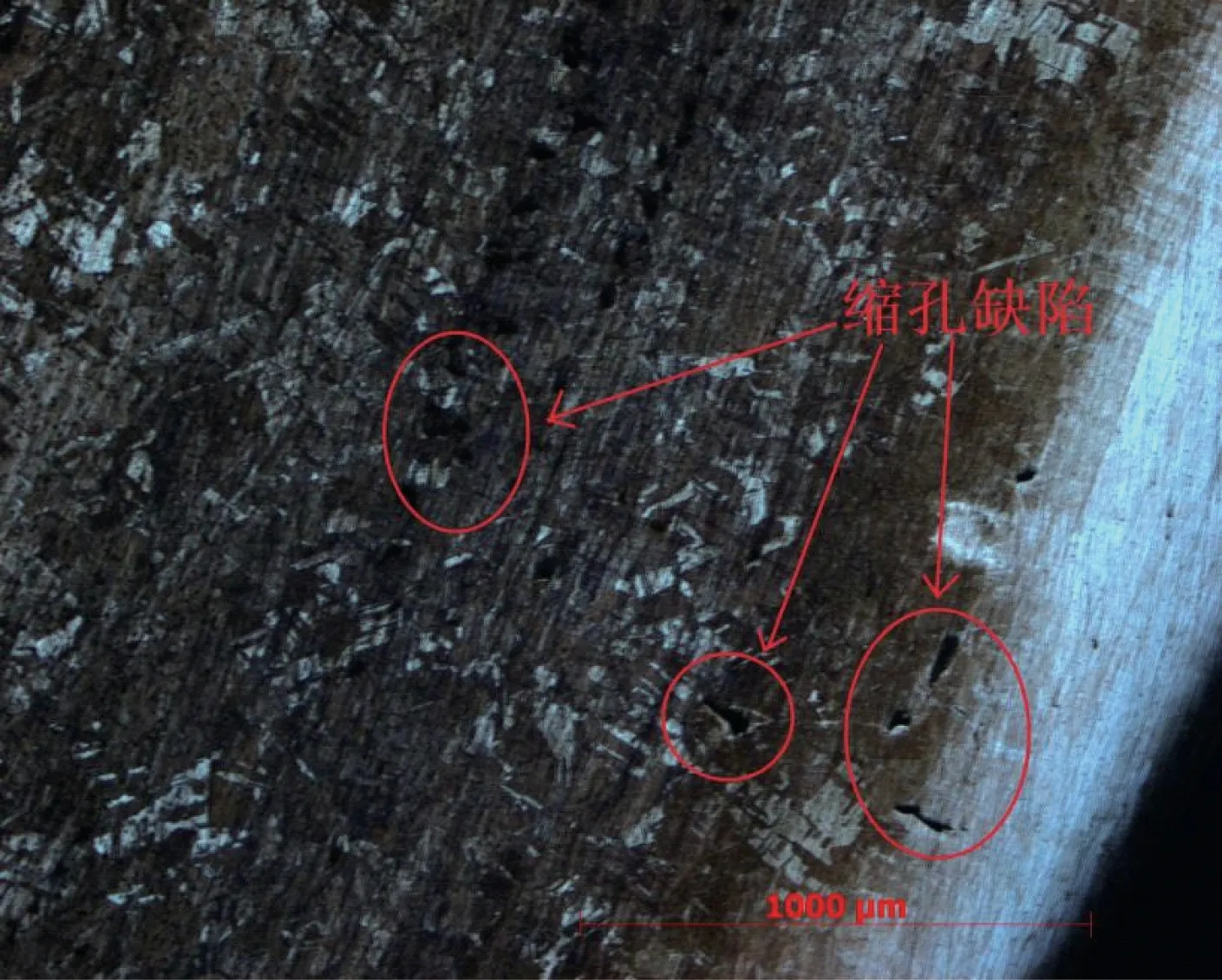

外观检查结果表明,该批抱箍线夹表面均存在线性缺陷,有的垂直于接线端子轴线方向,有的平行于接线端子轴线方向,从缺陷的形状和方向判断,该缺陷不是机加工过程产生的机械损伤。线夹表面镀锡,鉴于尺寸较小的缩孔和疏松等表面缺陷可能被覆盖,打磨线夹表面镀锡层后进行目视检查,发现线夹表面存在缩孔、砂眼等铸造缺陷(如图1所示),说明该批线夹采用铸造成型工艺。

1.2 渗透检测

抽取该批线夹中2 支(1 号和3 号)存在明显表面缺陷的线夹进行渗透检测,渗透检测结果如图2所示。

渗透检测结果表明,1号线夹表面缺陷尺寸较大,沿轴线方向几乎贯穿整个线夹。缺陷形状接近弧形,说明该缺陷不是在机加工过程中、车削过程中造成的机械划伤。3 号线夹表面缺陷垂直于轴线方向,缺陷呈弧形,说明该缺陷也不是机加工缺陷。

在渗透检测过程中,缺陷处渗透剂短时间内即被吸收殆尽,说明这2处缺陷内部空间较大,可以吸附较多的渗透剂。缺陷表面覆有镀锡层,说明缺陷是在镀锡工序之前产生的。该批线夹供货后并未进行紧固安装试验,可以排除缺陷是在线夹安装过程中由于紧固力矩过大造成开裂的可能性,上述分析说明,这2处缺陷是在加工制造阶段未受到较大外在应力的情况下产生,且缺陷的内部空间较大。

1.3 金相分析

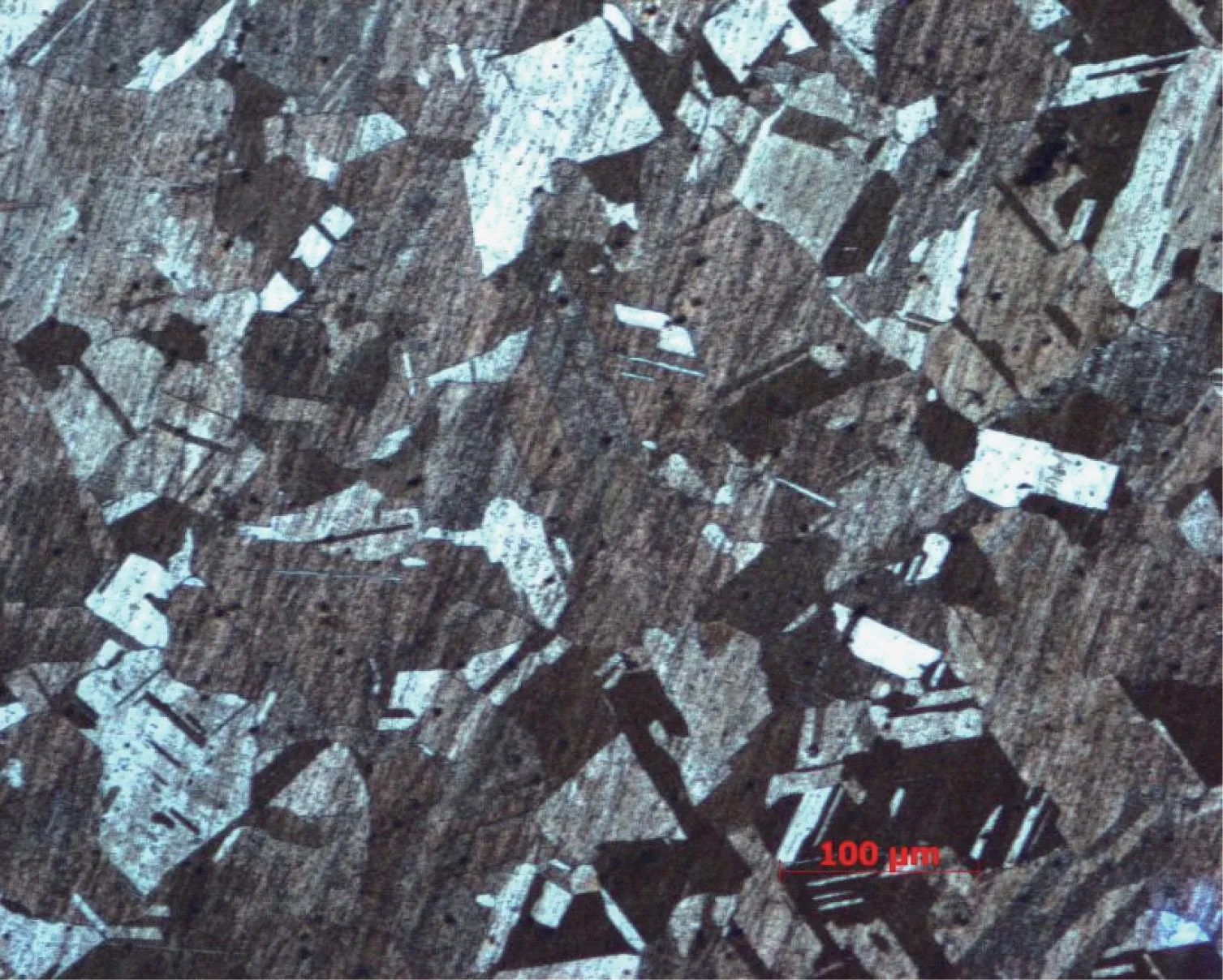

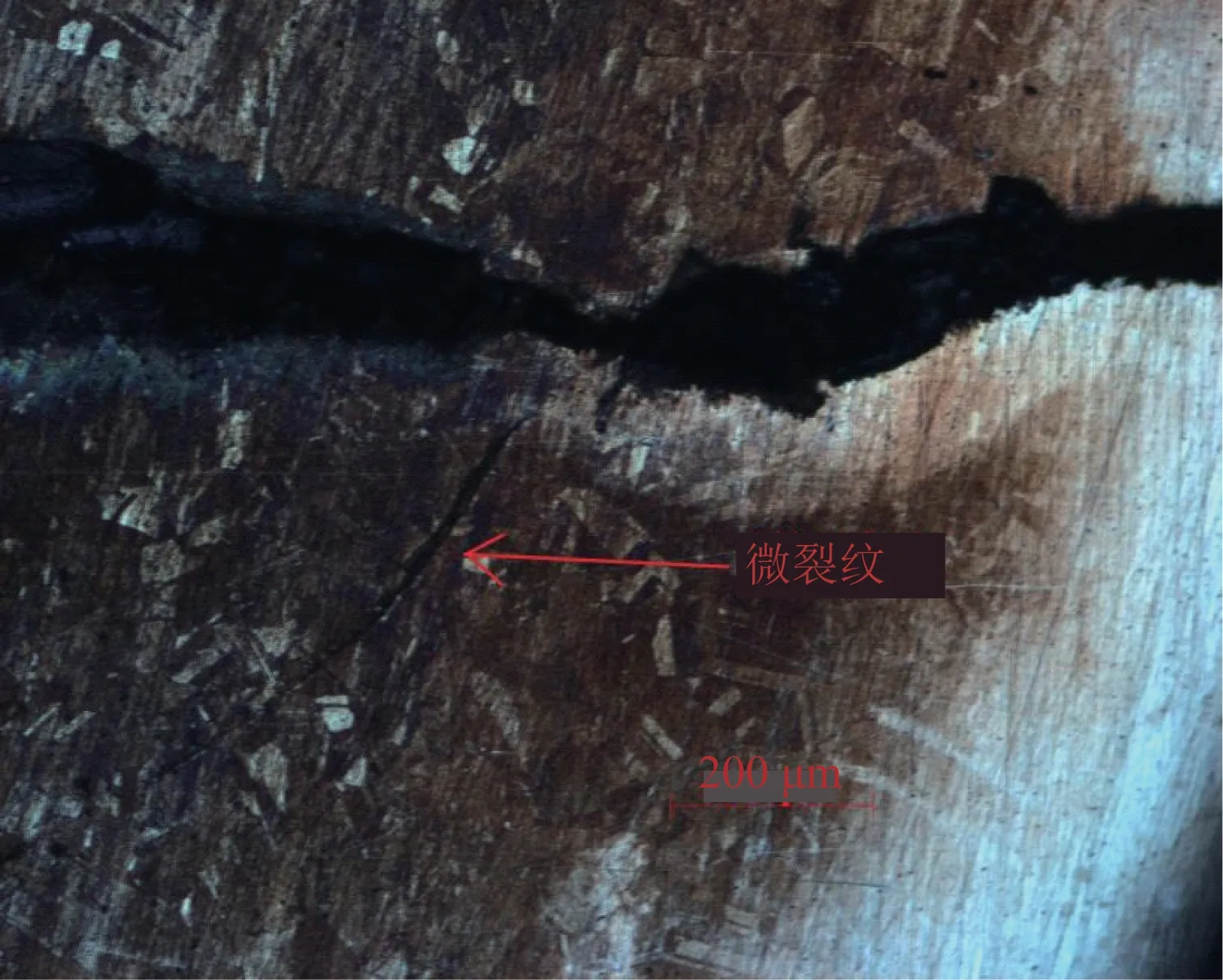

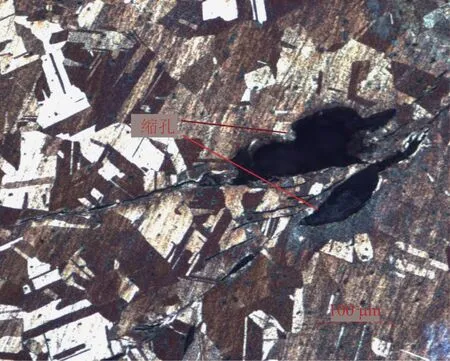

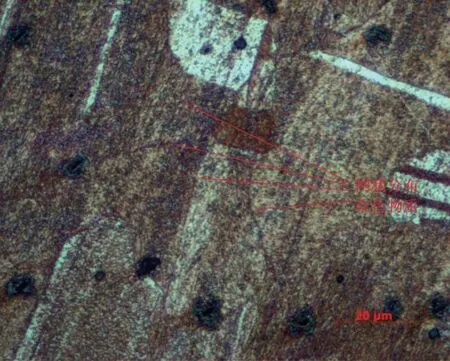

由金相检验结果可知,线夹基体(如图3-图4 所示)为等轴单相的α铜相组织。线夹裂纹形态(如图5-图6 所示)呈弯曲状,并不是沿固定的方向扩展,主裂纹通道附近存在较多细小的微裂纹,线夹基体中存在多处缩孔和疏松缺陷(如图7所示)。

图3 抱箍线夹金相组织(100×)Fig.3 Metallographic structure of hoop clamp(100×)

图4 抱箍线夹金相组织(500×)Fig.4 Metallographic structure of hoop clamp(500×)

图5 抱箍线夹铸造裂纹Fig.5 Casting crack in hoop clamp

图6 裂纹尖端形貌Fig.6 Morphology of crack tip

图7 抱箍线夹铸造缩孔Fig.7 Casting shrinkage cavity of hoop clamp

金相检验结果表明,抱箍线夹基体上存在多处裂纹缺陷,α铜相无方向性组织,进而说明该批线夹不是锻造成型,而是铸造成型,且存在裂纹、缩孔和疏松等铸造缺陷。

进一步观察裂纹尖端的扩展形态,裂纹尖端存在长径约为100 μm的缩孔(如图6所示),微裂纹的萌生和扩展以沿晶开裂为主,伴有少量穿晶裂纹,说明微裂纹的扩展不是在大外应力作用下发生穿晶开裂。

在距离主裂纹通道100 μm以上的基体中,发现了沿晶界成网状分布的红色物质(如图8 所示),结合抱箍线夹的无损检测过程,可以确定红色物质为渗透检测用渗透剂。根据渗透检测的原理,只有抱箍线夹基体存在毛细间隙,主裂纹通道中的渗透剂才能通过毛细效应渗透至晶界中,这充分说明线夹基体晶粒中存在大量的网状沿晶裂纹。

图8 抱箍线夹晶间形貌Fig.8 Intergranular morphology of hoop clamp

1.4 扫描电镜

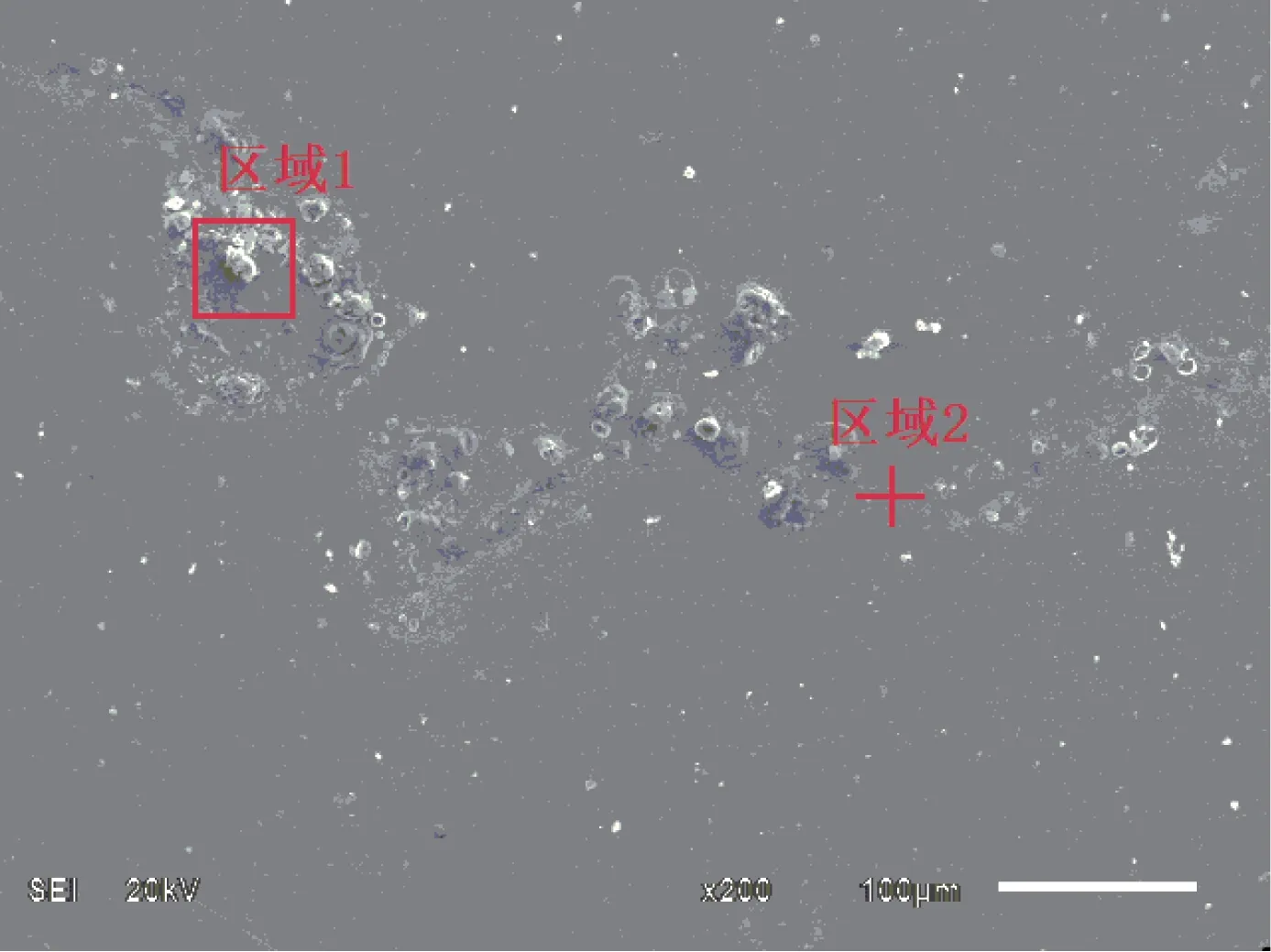

在扫描电镜下,显微裂纹(如图9 所示)为细小弯曲的线性形态,裂纹前后端宽度无明显差异,呈弯曲状向前发展,说明显微裂纹的形成和扩展不是在大的外应力作用下形成,而是在拘束度较小的情况下形成的。

图9 线夹显微裂纹形貌Fig.9 Microscopic crack morphology of hoop clamp

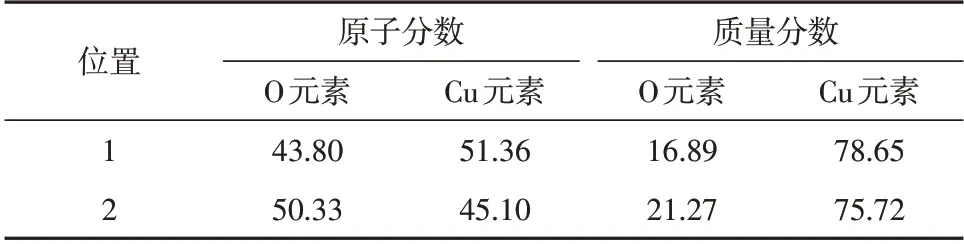

能谱分析结果如表1 所示,无氧铜中O 元素含量要求为≤0.03%,可见基体组织中裂纹处的O 元素含量明显高于无氧铜的上限值,这说明线夹原材料脱氧不充分或者铸造过程中保护不良,从而导致线夹中O 元素含量较高。相关研究表明[28-31],紫铜中O 元素含量超标,会形成Cu2O 化合物,在凝固过程中在晶界处形成Cu2O 和Cu 的低熔共晶产物,进而造成紫铜线夹在铸造过程中产生铸造裂纹。

表1 区域1和2能谱Table 1 EDX results of regions 1 and 2

2 开裂原因综合分析

综上所述,抱箍线夹采用了铸造成型方式,由于原材料中脱氧不充分或铸造过程中由于保护不当,导致铸件中O 元素含量超标,在晶界处形成Cu2O 并和Cu形成低熔共晶产物。

由于纯铜的热膨胀系数较大,导热快速,在铸造过程中产生的热收缩大、冷却速度快,如果铸造工艺不当,极易产生偏析,加剧了Cu2O 和Cu 低熔共晶产物在晶界处的偏析程度,极易在铸造过程中产生铸造裂纹。

本批次的纯铜抱箍线夹虽然其化学成分符合标准及国家电网有限公司十八项反措的要求,采用紫铜为原材料,但由于其加工成型方式不满足标准和反措的要求,采用铸造成型的方式,而且在铸造过程中脱氧不充分,导致线夹在加工制造过程中产生大量裂纹缺陷,造成该批次线夹验收不合格的结果。

3 结语

1)建议全部更换该批次抱箍线夹,且应采用充分脱氧的纯铜制造。

2)成型方式应采用锻造成型或挤压成型。

3)严格执行抱箍线夹金属技术监督的规定,加强线夹表面质量的检验检测。对线夹供应商进行严格把关,从源头上控制线夹的制造质量,避免不合格线夹对换流站工程进度造成影响。