基于自动测试系统的故障指示器设备波形比对算法研究

常焱杰,罗梦雨,周永荣,但富中,葛佳盛

(南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 211106)

0 引言

近些年,随着我国经济的迅速发展,电网用户不断增加,导致电力负荷快速增长,配电网络的结构也日趋复杂[1-2]。为了更好地适应复杂配电网络,新型故障指示器设备大量投入使用并得到推广[3-4],对故障指示器设备提出来更高的测试技术要求。故障指示器设备自动测试系统结合国家电网有限公司故障指示器设备检测大纲要求[5-6],对故障指示器设备的功能及性能进行自动化检测,同时要求对其录波性能指标进行检测。传统的波形测试模式是通过波形查看工具,人工目视检查稳态、暂态数据、周波数量来判断是否满足检测规范的性能要求[7-8],但跟传统三遥检测相比,故障录波的数据量大,时序要求精准,另外这种方式受限于个人素质以及人力资源本身的限制,并且传统的测试方式重复性较大[9-12]。

本文提出了一种基于并行通讯技术的故障指示器多装置自动测试系统[13-14],其中采用逐点计算DELTA的电力波形比对算法开发波形比对方案[15-19],实现了故障指示器设备检测规范中录波功能的自动化检测。该波形比对方案接入故障指示器设备自动测试系统,将故障指示器波形比对检测结果存储于测试报告以及原始记录中,最终实现了故障指示器设备整体功能和性能的检测。为故障指示器全自动化检测补全了技术缺口,科学、客观、公正、高效地解决了故障指示器的到货全检验证需求。

1 基于并行通讯技术的故障指示器多装置自动测试系统

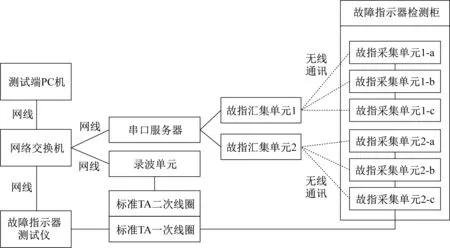

本系统的硬件接线如图1 所示,故障指示器多装置自动测试系统软件安装在PC 机上,PC 机通过网线连接到网络交换机,网络交换机通过网线分别连接到故障指示器测试仪、串口交换机、标准录波器,串口服务器通过串口线连接到多套被测故障指示器的故指汇集单元,汇集单元以标准101 协议完成与虚拟主站的数据交互,故障指示器测试仪功放的工装是以标准架空线尺寸为参考而设计的特质铜杆,铜杆本体作为电流功放回路,同时在铜杆和外周绝缘夹层中包裹铜箔层,作为10 kV 电压功放回路,以实现最大程度还原故指现场实际运行状态,铜杆伸展到故障指示器检测柜中,如图2 所示,所有故障指示器的三相采集单元通过卡扣固定铜杆上,同时铜杆上分别连接标准表和标准录波器的电流通道以及电压通道,保证了系统所有施加量在试验全过程的精度。标准录波器的采样点作为波形比对算法的基准点。

图1 测试系统硬件接线图Fig.1 Hardware wiring diagram of test system

图2 故障指示器检测柜Fig.2 Fault indicator detection cabinet

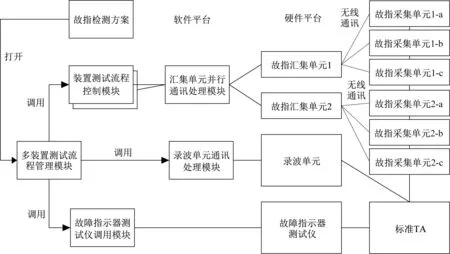

本系统的主框架如图3 所示,主要包括:故指检测方案模块、装置测试流程控制模块、多装置测试流程管理模块、故障指示器测试仪调用模块、汇集单元并行通讯处理模块、录波单元通讯处理模块、故障指示器测试仪、标准TA、录波单元、故指汇集单元、故指采集单元。

图3 测试系统主框架图Fig.3 Frame diagram of test system

1.1 故指检测方案模块

1)设置故障指示器测试仪驱动模块、汇集单元并行通讯处理模块、录波单元通讯处理模块工作流程及执行先后顺序;

2)设置故障指示器测试仪驱动模块的测试仪输出状态数、每个状态输出电流值、每个状态输出时间等参数;

3)设置录波单元通讯处理模块获取的最新录波的时间长度、录波TA变比等参数;

4)设置被测故障指示器的数量、波形比对判断误差标准等。

1.2 多装置测试流程管理模块

1)打开故指检验方案模块生成的检测方案,创建多个“装置测试流程控制模块”,依次执行各测试项目的测试。

2)测试仪输出项目执行管理:控制故障指示器测试仪调用模块输出电压、电流测试量。

3)故指汇集单元通讯项目执行管理:调用各装置测试流程控制模块对象分别执行通讯项目,监控各装置测试流程控制模块通讯,等待所有的装置都完成了通讯,进入下一步。

4)执行结果比较

录波比较项目执行管理:调用录波单元通讯处理模块获取标准录波文件,将标准录波文件分别传递给各装置测试流程控制模块对象,与获取的故障波形文件进行比对,根据检测方式设置的误差范围评定检测各装置录波文件记录的录波数据是否合格。

测量值、动作信息项目执行管理:将故障指示器测试仪输出电压、电流测试量参数数据,传递给各装置测试流程控制模块,与读取的测量值、动作信息做比对,判断测试结果是否合格。

5)测试完成,生成标准格式的多装置检测报告。

1.3 装置测试流程控制模块

1)1 个装置测试流程控制模块对象,对应1 台故指汇集单元,实现与1台汇集单元进行独立通讯;

2)接受多装置测试流程管理模块的调用,与汇集单元并行通讯处理模块通讯,实现从对应装置读取录波文件;

3)接受多装置测试流程管理模块传递的标准录波文件,与装置故障录波文件进行比对,评定装置录波文件记录的录波数据是否合格。

1.4 故障指示器测试仪调用模块

驱动故障指示器测试仪按设定的状态序列参数输出电压、电流测试量。

1.5 录波单元通讯处理模块

获取录波单元中指定时间段内波形数据,保存为原始录波文件,并将录波波形文件上送给多装置测试流程管理模块。

1.6 汇集单元并行通讯处理模块

1)从故指汇集单元读取测量值、动作信息、故障录波文件等信息;

2)采用多装置并行通讯技术,每台装置建立一个通讯链路,每条通讯链路都对应一个通讯线程。

1.7 测试系统构建方法

基于并行通讯技术的故障指示器多装置自动测试系统构建方法步骤如下:

第1 步,通过故指检测方案模块开发生成对应检测方案:

1)在检测方案中设置故障指示器测试仪驱动模块、汇集单元并行通讯处理模块、录波单元通讯处理模块工作流程及执行先后顺序;

2)在检测方案中设置故障指示器测试仪驱动模块的测试仪输出状态数、每个状态输出电流值、每个状态输出时间等参数;

3)在检测方案中设置录波单元通讯处理模块获取的最新录波的时间长度、录波TA变比等参数;

4)在检测方案中设置被测故障指示器的数量、波形比对判断误差标准等;

5)设置生成故障指示器多装置自动检测方案。

第2 步,多装置测试流程管理模块打开故障检测方案,按检测方案中设置的流程顺序执行,进行自动检测:

1)多装置测试流程管理模块根据被测故指汇集单元数量创建多个装置测试流程控制模块对象;1 个装置测试流程控制模块对象,对应1台故指汇集单元,实现与1台汇集单元进行独立通讯;

2)多装置测试流程管理模块调用故障指示器测试仪驱动模块控制故障指示器测试仪输出一次大电流,一次大电流经过电缆铜杆流入标准TA 一次侧,电缆线圈一直延伸到故障指示器检测柜中,将故指采集单元按对应相别悬挂在电缆线圈上;

3)电流从标准TA 二次侧流出到录波单元,录波单元记录存储为录波文件;

4)挂在电缆线圈上的故指采集单元采集到故障电流后,指示灯闪烁,并将故障录波通过无线通讯传递给故指汇集单元;

5)多装置测试流程管理模块协调控制装置测试流程控制模块采用并行方式调用汇集单元并行通讯处理模块,同时获取多套故指汇集单元的录波文件、测量值报文、动作信息报文;与每台故指汇集单元建立一个通讯链路,每条通讯链路都对应一个通讯线程,读取录波文件时,依次启动各装置通讯线程的读录波文件,之后等待所有装置读取录波文件结束,再结束通讯过程;

6)多装置测试流程管理模块调用录波单元通讯处理模块获取标准录波文件,将标准录波文件分别传递给各装置测试流程控制模块对象,与获取的故障波形文件进行比对,根据检测方式设置的误差范围评定检测各装置录波文件记录的录波数据是否合格;

7)多装置测试流程管理模块将故障指示器测试仪输出电压、电流测试量参数数据与读取的测量值、动作信息做比对,判断测试结果是否合格。

第3步,测试完成,生成故障指示器多装置自动检测的检测报告。

2 波形自动比对模块设计方案

本文采用基于逐点计算DELTA 的电力波形比对算法,用于处理故障指示器设备检测过程中,标准录波波形数据与故障指示器设备本身故障录波数据自动比对的功能。该方案主要由波形数据管理模块、波形数据计算模块、波形有效值DELTA 计算模块、波形对齐模块、波形对比分析模块组成,如图4所示。该方案的输入数据为标准录波波形数据和故障录波数据,方案的输出结果为波形比对结果。

图4 波形自动比对实施方案框架Fig.4 Frame of automatic waveform comparison scheme

标准录波波形数据为与故障指示器设备所在线路电压、电流存在固定变比关系的标准波形,其波形采样率高,波形时间轴覆盖范围大。

故障录波数据为故障指示器设备根据录波启动条件录波的故障波形,其至少包含录波启动前4个周波、录波启动后8个周波的波形。

标准录波波形数据的采样率比故障录波数据的采样率高,波形具备电力系统单相接地短路、相间短路或相间接地短路的故障特征,波形除故障特征点外具备周期性的特征。

2.1 波形数据管理模块

1)用于管理标准录波波形数据、故障录波数据中各通道的波形;

2)管理各通道波形的有效值、频率、相位、波形有效值DELTA计算值、波形故障特征值等。

2.2 波形数据计算模块

1)从波形数据管理模块取得原始数据进行逐点计算,得出波形频率,根据频率,计算得到每周波的采样点数;

2)根据计算得到的频率,从第一个数据点开始,对波形数据进行逐点计算,计算有效值和相位,并记录逐点计算得到的有效值;

3)将计算结果返回波形数据管理模块,并将结果传递给波形有效值DELTA 计算模块,用于进一步计算。

2.3 波形有效值DELTA计算模块

1)从第1 个数据点开始,计算当前点和一个周波后的点的有效值DELTA值,并逐点记录DELTA值;

2)将计算结果传递给波形对齐模块。

2.4 波形对齐模块

1)将波形中各点的有效值DELTA 计算值连成新的波形曲线,其中波峰或波谷对应故障特征点;

2)从第1个数据点开始,对DELTA值波形数据进行逐点计算,计算得到DELTA 值的波峰点和波谷点,并记录DELTA 值的波峰点和波谷点的数值以及点所在的编号;

3)对比标准录波波形数据和故障指示器设备录波数据的DELTA值波峰点和波谷点,计算最相近的波峰点或者波谷点,作为故障对齐的点,波峰点或波谷点往后推一个周波的位置即为故障开始点;

4)将对齐成功的最优对齐点传递给波形数据管理模块。

2.5 波形对比分析模块

1)对已经对齐成功的标准录波波形数据和故障录波数据进行波形比对;

2)输出波形比对结果,包括:两个波形的故障特征点位置的误差范围、故障录波波形在故障特征点前的波形周波数及故障特征点后的波形周波数等。

3 波形自动比对算法及实现结果分析

3.1 波形自动比对算法

对标准录波波形数据及故障录波数据进行波形自动比对算法计算,步骤如下:

1)将标准录波波形数据、故障录波数据传递给波形数据管理模块,波形数据管理模块以横坐标为时间轴,纵坐标为采样值大小,在坐标系中标注所有采样点,并将采样点连成线;

2)波形数据管理模块将原始波形和故障录波波形分别传递给波形数据计算模块;

3)波形数据计算模块从第1 个点开始,逐点计算波形频率,再计算每个采样点所在位置对应的基波有效值,将每个点的基波有效值连成线,将计算结果返回给波形数据管理模块并传递给波形有效值DELTA 计算模块;

4)波形有效值DELTA 计算模块从第1 个点的基波有效值I1(或U1)开始,与1 个周波后点的基波有效值I2(或U2)做差值计算I2-I1(或U2-U1),计算结果为DELTA,将每个采样点对应的DELTA 值进行连线,形成的波峰或波谷就是波形的故障特征,波峰点或波谷点往后推一个周波的位置即为故障开始点;

5)波形有效值DELTA 计算模块将计算结果传递给波形对齐模块,波形对齐模块按故障特征对标准录波波形数据、故障录波数据进行波形对齐,并将对齐结果传递给波形数据管理模块;

6)波形数据管理模块将2个波形的数据传递给波形比对分析模块,波形比对分析模块对比标准录波波形数据及故障录波数据故障开始点前后的波形参数,包括2 个波形的故障特征点位置的误差范围、故障录波波形在故障特征点前的波形周波数及故障特征点后的波形周波数等,输出比对结果。

3.2 录波检测结果及验证分析

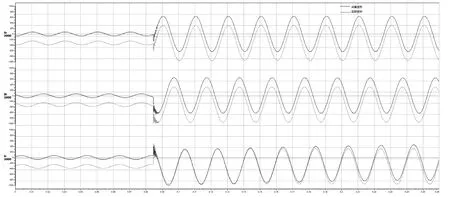

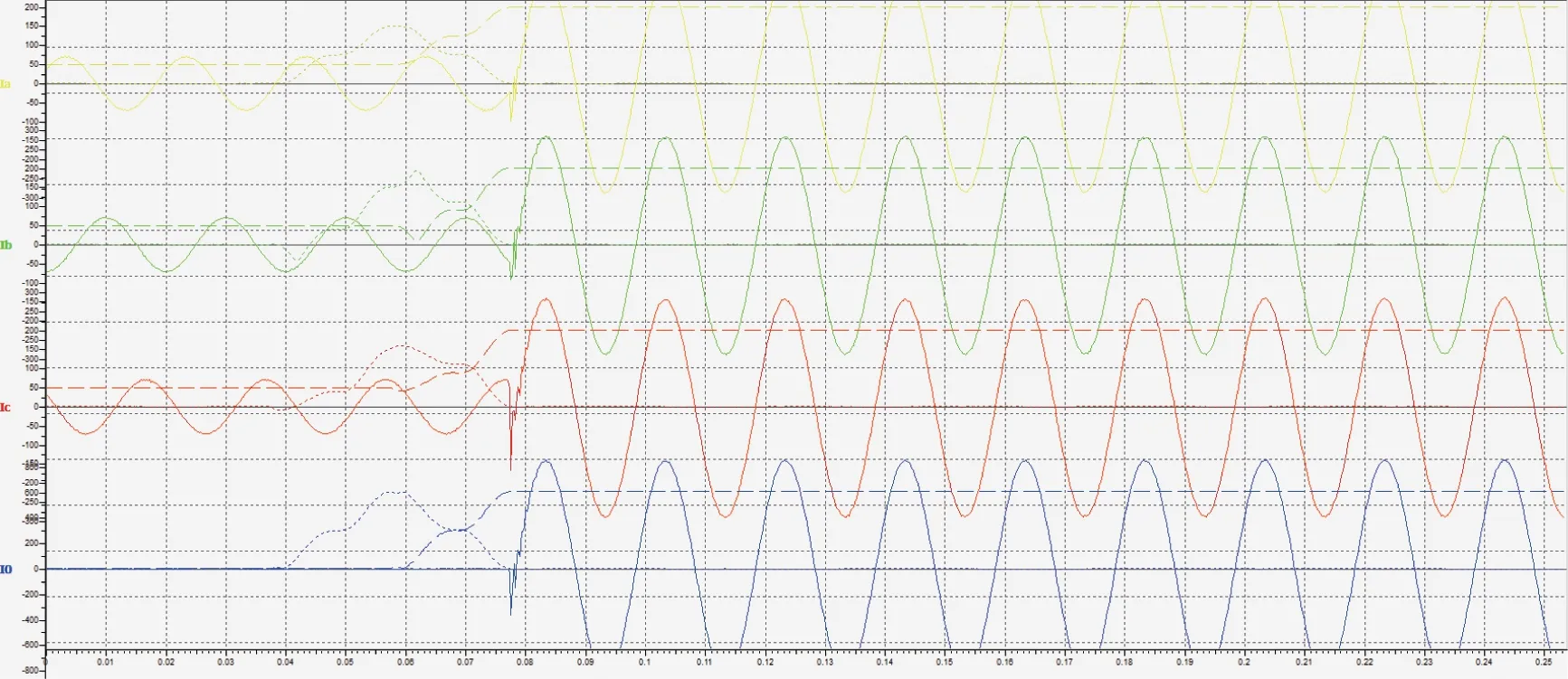

为验证有效性,搭建了如图5 所示的系统平台检测系统,主要由PF 系列配电线路故障指示器检测平台、PF1000A 暂态电流输出装置、故障指示器检测柜,PC 机等构成。现以录制的一组三相暂态短路电流波形进行分析,波形如图6所示。

图5 检测装置及检测环境Fig.5 Detection device and environment

图6 样例一采集数据波形图Fig.6 Waveform plot of sample 1

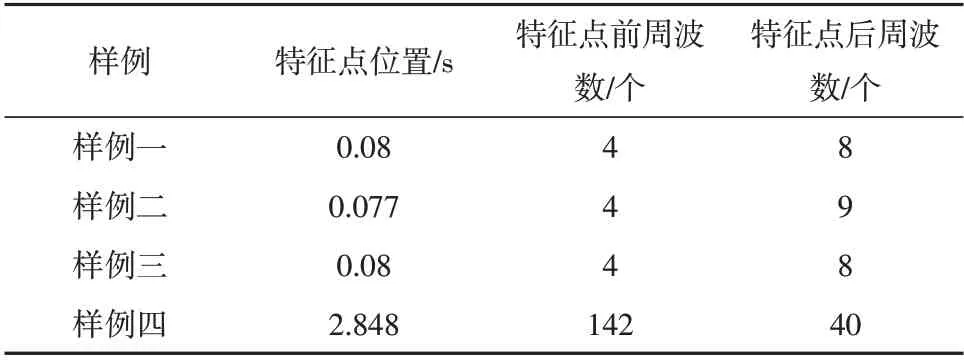

采集的各相电压电流波形特征点计算如图7 所示,以其中一相波形Ic根据2.6节绘制故障特征点图如图8所示,故障特征点在T=0.06时发生,则故障起始点为特征点的一个周波后,即T=0.08。

图7 样例一故障特征点分析图Fig.7 Fault feature point analysis of sample 1

图8 样例一单相故障特征点分析图Fig.8 Single-phase fault feature point analysis of sample 1

对比标准录波波形和故障指示器设备录波各相电压电流的故障特征点时刻,和该时刻两组对比波形前后的周波数目,并以两对比波形特征点位置误差在2个周波内、两对比波形特征点前后周波数目误差分别小于2 个周波作为对设备录波检测的标准,符合以上两个标准的即表示该检测功能合格。

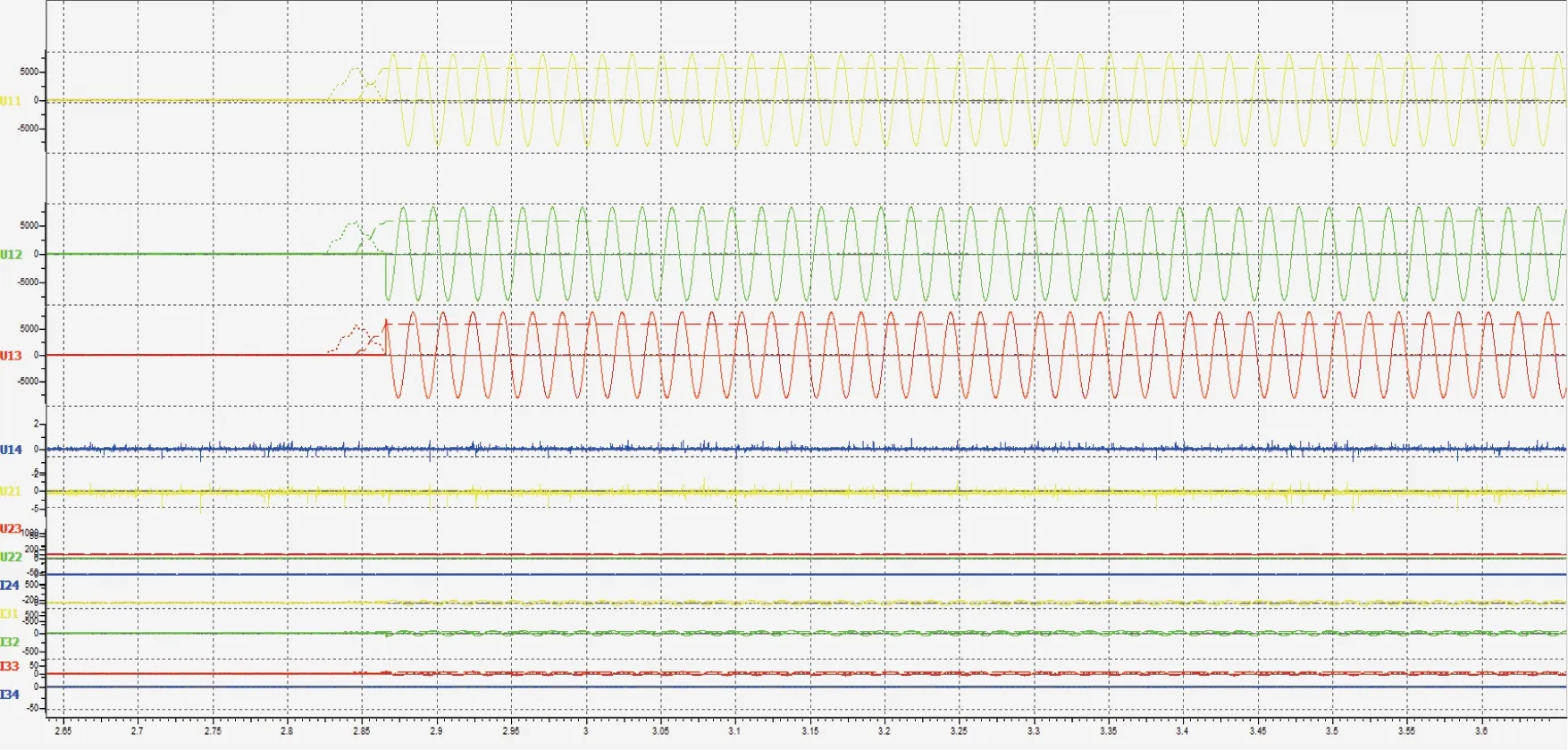

为验证该方法的稳定性,对采集的不同数据波形进行了故障特征点的分析分别如图9-图11所示,对应分析的录波波形及故障录波比对结果如表1-表2 所示,根据上文给定的录波检测功能的合格标准,显示该待测样品合格。

图9 样例二单相故障特征点分析图Fig.9 Fault feature point analysis of sample 2

图10 样例三单相故障特征点分析图Fig.10 Fault feature point analysis of sample 3

图11 样例四单相故障特征点分析图Fig.11 Fault feature point analysis of sample 4

表1 录波波形结果Table 1 Recorded waveform results

表2 故障录波结果Table 2 Fault recording results

4 结语

本文基于对测试需求的分析,参考ComTrade波形文件解析规范,通过逐点计算电力波形的DELTA,将标准波形与被比对波形进行数据比对。结合国家电网有限公司故障指示器设备检测大纲要求,提出基于并行通讯技术的故障指示器多装置自动测试系统,对故障指示器设备的性能以及功能进行自动化检测,通过故障指示器设备自动测试系统调用波形自动比对程序,实现故障指示器录波功能的检测。这一功能的实现,提高了故障指示器检测效率,优化了检测方案,将过于依赖人工检测的传统模式提高到计算机计算的高度,这也是未来配电自动化终端设备检测发展的重要趋势。