一次成井技术在大新锰矿溜井施工的应用

段志伟,梁桂龙,覃亲喜,肖体群,黄福宁,徐金荣,陈 艳

(1.南方锰业集团有限责任公司大新锰矿分公司,广西 崇左 532315; 2.广西锡山矿业有限公司大新分公司,广西 崇左 532315; 3.南方锰业集团有限责任公司,广西 南宁 530028)

0 前 言

溜井、切割井和天井作为地下矿山采切工程里必不可少的一部分,占了1/3左右的采切工程量[1],其掘进质量的好坏直接影响整个矿块的开采技术经济指标[2-4]。目前,矿山采用常规的施工方法(如正掘法、人工小断面反掘正向刷大法、爬罐法、吊罐法)施工天井、切割井和溜井会存在作业人员劳动强度大、工作环境恶劣且危险、掘井效率低等问题[5-7]。为了解决常规掘进法施工天井、切割井和溜井存在的问题,深孔爆破一次成井技术逐步受到众多业内研究学者和工程技术人员的关注。虽然一次成井技术存在炮孔易堵塞、成井深度受限、补偿空间不足等问题,但是,与普通掘进法相比,一次成井技术具有高效、安全等明显优势。为了不断优化一次成井技术,提高一次成井技术的适用性,业内研究学者和现场工程技术人员做了诸多研究工作。

于长军等[8]针对人工掘进切割天井成本高、不安全的问题,根据镇沅金矿的赋存条件及采矿方法进行一次成井技术方案设计,工程实践表明一次成井技术不仅实现了该矿安全高效的回采,还带来了良好的经济效益。金开玥[9]通过采用7空孔掏槽方式创造自由面,分段装药进行微差爆破,在锦丰金矿成功实现了切割井一次成井的效果,工程实践表明该方案在安全和成本方面均表现出明显的优势。李廷春等[10]为增强掏槽爆破效果,分析了炮孔封堵物的作用机理及封堵长度对爆破效果的影响,并从动量定理入手推导出了上端、中间和下端封堵长度上、下限的计算公式,实际应用效果较好。陈国辉等[11]根据矿山实际的爆破条件,设计了爆破参数、起爆顺序等,与普通法相比,成本和时间分别节约30.7%和58.3%。

目前,大新锰矿倾斜-急倾斜中厚矿体主要采用分段凿岩阶段矿房法回采,采用反井钻机法施工天井、锚杆悬吊平台法掘进长溜井及切割井。为提高溜井、切割井的安全性和施工效率,借鉴国内矿山一次成井技术的成功经验,以38#采场出矿溜井为对象,开展一次成井技术试验工作,为大新锰矿掘进溜井和切割井提供技术支撑。

1 工程概况

大新锰矿为沉积型锰矿床,主要为碳酸锰矿石,矿体呈层状,由3层矿体和2层夹层组成,层位稳定,自下而上分别为Ⅰ矿层、夹一、Ⅱ矿层、夹二、Ⅲ矿层,由于夹二较薄,Ⅱ矿层和Ⅲ矿层统称为Ⅱ-Ⅲ矿层[12]。38#采场出矿溜井周边的岩石性质为硅质灰岩,岩体结构以层状和薄层状结构为主,层理分明,有较软岩石或软弱夹层,矿岩的褶皱、断裂及裂隙发育,稳定性较差[13]。矿岩松散系数均为1.5,自然安息角为55°,岩石密度2.7 t/m3,f系数为8~12。工程地质条件相对简单,水文地质条件简单,岩石可爆性良好。38#采场部分工程剖面示意见图1。

1.38#穿脉巷道;2.下部凿岩硐室;3.运输巷道;4.设计溜井;5.采场凿岩道;6.矿层

2 实施方案

爆破成井技术一般分为分段爆破成井技术和一次爆破成井技术,因一次爆破成井技术现阶段的理论依据仍不充分,相关的爆破参数、装药结构等多以个人经验为主,故本次试验借鉴国内一次成井技术经验,采用分段爆破成井技术。一般先在溜井下部施工3~4 m高的硐室作为首次爆破补偿空间,然后在溜井上部(或下部)硐室用深孔钻机自上而下(或自下而上)施工爆破孔,采用分段装药微差控制爆破逐步形成溜井,爆破后的碎岩通过立爪式耙渣机装车运走。

2.1 凿岩

38#采场出矿溜井(规格:长2.5 m,宽2.5 m,深13 m)的上口布置在矿房凿岩道附近,下口联通到38#穿脉巷道。先采用YT-28型手持式钻机在溜井下部施工一个宽3.5 m,深4.0 m,高3.0 m的硐室作为深孔凿岩硐室,也是第一次分段爆破时的补偿空间及后续FZC2.3/1.2-4型振动放矿机安装硐室。然后在凿岩硐室内架设改造过的KQJ-100B型潜孔钻机,自下而上施工炮孔,炮孔直径为130 mm,设计9个炮孔,分别为中心孔1个,掏槽补偿孔4个,周边孔4个(见图2)。因受断层、褶皱等地质构造及钻工操作技水平不熟练等因素的影响,炮孔偏斜较大,为确保溜井一次成井的成功,增加3个炮孔,共计施工12个炮孔,总深约156 m(见图3)。

2.2 爆破

2.2.1 爆破器材

炸药选用散装岩石膨化硝铵炸药(采用BQ-100型风动装药器装药),涌(渗)水的炮孔选用7节2#岩石乳化炸药捆扎成一捆进行人工装药。孔内全长敷设导爆索选用半秒延期导爆管雷管起爆,起爆网路选用毫秒导爆管雷管起爆。

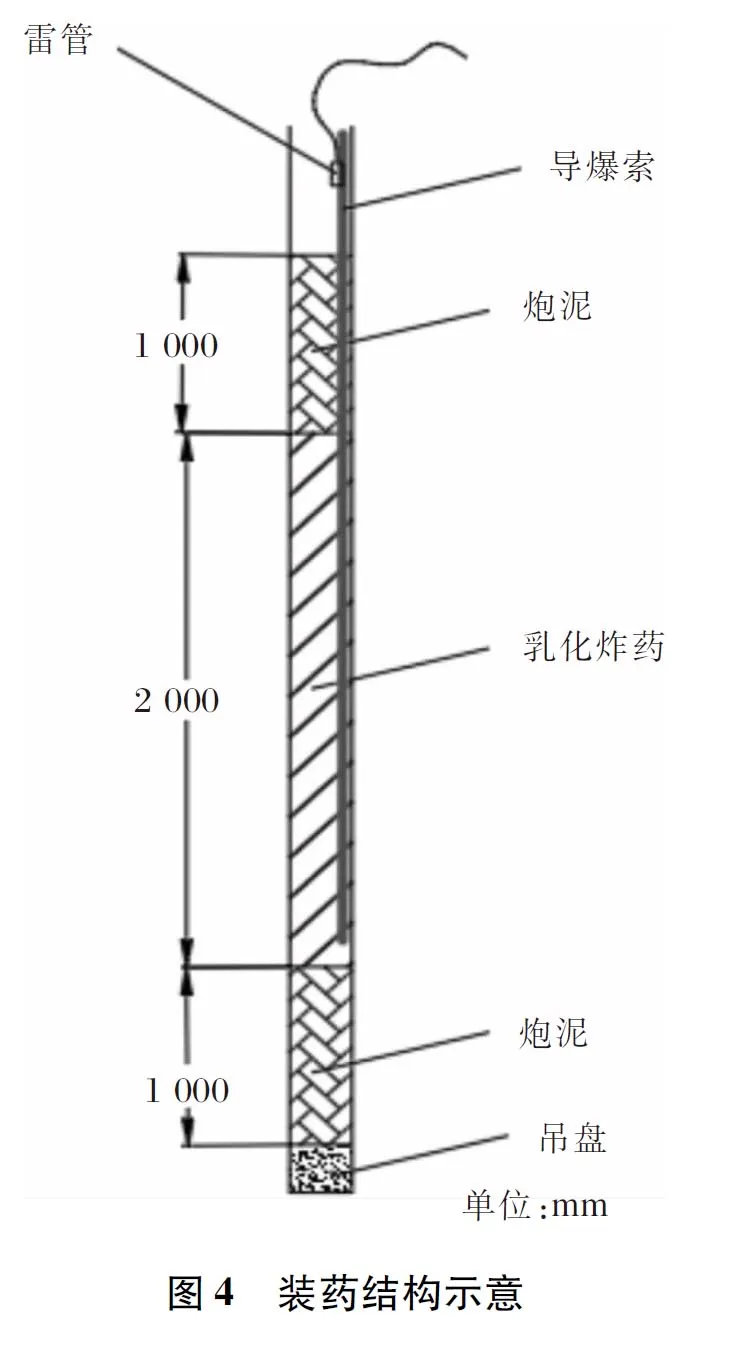

2.2.2 装药结构

炮孔采用耦合连续装药结构,由上往下装药,每次爆破孔底堵塞1.0 m,孔口堵塞1.0 m,装药长度根据分段高度调整,一般装药高度2.0 m,装药结构示意见图4。

2.2.3 装药流程

1)每次装药前,先清理炮孔周边的碎石及杂物,用 50 mm塑料管逐个疏通炮孔,再用测绳对装药炮孔的深度逐个测量。

2)用14#铁丝将提前制作好的混凝土吊盘(100 mm)下放至孔底,然后铁丝固定在上部孔口的竹竿(木棍)上。

3)用岩粉(石砂)充填各炮孔并及时测量,确保各炮孔底部填塞高度基本在同一水平面。

4)孔底填塞完成后进行装药,整个装药长度内敷设导爆索,装药时,也需要用测绳测量,以使所有装药炮孔的装药高度在同一水平面(见图5)。

图5 炮孔深度测量现场

5)装药完毕后填装岩粉(石砂)进行封孔,堵塞高度1.0~1.2 m。

6)按设计的起爆网路连线。

2.2.4 起爆方法和爆破网路

采用导爆索孔内起爆,各炮孔间采用半秒延期导爆管雷管起爆。起爆网路为非电导爆管雷管网路:在起爆点使用脉冲起爆器,脉冲沿专用线缆传向导爆管,引爆导爆管雷管,进而引爆导爆索,导爆索引爆孔内炸药。

2.3 一次成井爆破技术经济指标

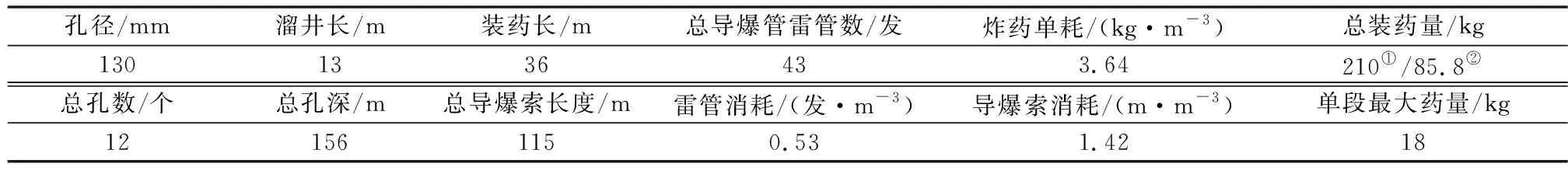

溜井高13 m,分3次爆破成型,第1分段高度4.0 m,第2分段高度4.0 m,第3分段高度5.0 m,每次装药炮孔8个,补偿空孔4个。38#采场出矿溜井一次成井爆破参数见表1。

表1 38#采场溜井一次成井爆破参数

2.4 施工技术要求

1)严格控制钻孔施工质量,确保各钻孔平行、均匀分布,偏斜较小。

2)每次爆破前测孔要准确,装药过程中要及时测量,确保所有炮孔的填塞高度、装药高度在一个水平面。

3)溜井上口及炮孔周边的浮石及岩渣要及时清理干净,以免爆破后炮孔堵塞。

4)严格按设计分段装填炸药,布设好炮孔雷管和导爆索,设置好雷管起爆间隔时间,确保起爆顺序。

5)炮孔发生堵塞时,必须及时清理、彻底疏通,给装药创造条件。

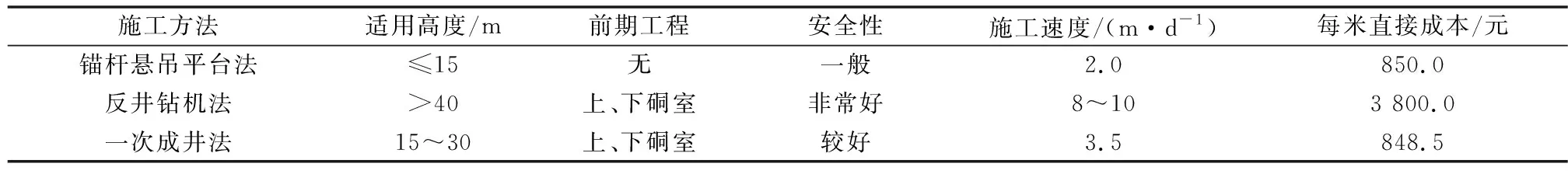

3 一次成井法与其他方法对比

结合矿山现有的溜井施工技术,从适用高度、前期工程、安全性、施工速度和每米直接成本这5个方面进行对比,见表2。

从表2可以看出,一次成井技术相较于锚杆悬吊平台法,克服了人工凿岩施工难度大且不安全的缺点,具有作业环境安全性高,工人劳动强度低、施工效率高等优点。相较于反井钻机法施工的前期准备时间长且钻机搬运困难,具有施工工序简单、作业环境限制小的优点。但是,一次成井施工在钻孔质量、爆破工艺和施工成本等方面有待进一步研究和优化。

表2 溜井掘进三种施工方法对比

4 问题及解决措施

1)炮孔偏斜大,影响爆破效果。潜孔钻机施工质量受到设备精度、岩层性质、地质构造及操作水平等影响,易造成钻孔偏斜大,孔间距增大,影响爆破效果和井巷成型。解决措施:①溜井尽可能地布置在地质条件好的区域;②钻机操作人员应选择熟练且技艺高超的工人,严格按照操作规程和工艺流程施工;③做好钻机日常维护保养,保障其性能,并选择精度高、性能稳定的深孔钻机,保障施工质量。

2)分段爆破炮孔易堵塞、清孔困难。每次爆破后,炮孔都有不同程度的堵塞,特别是第2次爆破易造成部分炮孔堵塞严实,清空困难,增加作业难度,影响工效。解决措施:①爆破前,组织人员把溜井上口周边的碎石及杂物清理干净,防止杂物落入孔内使炮孔堵塞;②适当降低孔底填塞高度、减少装药量,减轻孔口的反冲;③堵塞后使用小口径钻机投孔或高压水冲孔等。

3)炮孔内积水,增加装药难度。因存在岩层裂隙水,炮孔底部填塞后,易造成炮孔内积水,无法使用岩石膨化硝铵炸药。解决措施:采用7节卷装乳化炸药( 32 mm,300 g)绑扎成宽100 mm、长35 mm的药包代替散装岩石膨化硝铵炸药,人工装药。

4)炸药单耗大,爆破成本高。为保证爆破效果,此次试验借鉴金鼎矿体一次成井技术的爆破参数,爆破实际炸药单耗为3.64 kg/m3,为采切正常掘进单耗的1倍,爆破费用高。解决措施:结合矿岩性质,不断优化爆破参数和工艺(如掏槽方式、钻孔直径、炮孔孔间距、分段高度、起爆方式等),降低炸药单耗,控制施工成本。

5 结 语

1)本次采用一次成井技术施工溜井,形成了断面为2.5 m× 2.5 m,深度为13 m的溜井,达到预期的效果。表明采用深孔爆破一次成井技术代替普通法掘进天(溜)井是切实可行的。

2)一次成井技术施工,人员在预设的巷道或者硐室内作业,安全可靠;一次成井技术与传统锚杆悬吊平台法的施工费用相差不大,大大低于反井钻机法,具有较大的成本优势。

3)一次成井技术掘进天(溜)井受到操作水平、钻孔设备、爆破工艺、掘进高度等的影响,易造成钻孔偏斜大、成型效果差,但对于大新锰矿现有的设备及施工水平,在20 m以内的天井、溜井、切割井施工具有广泛的应用空间。

4)一次成井技术的关键在于钻孔设备、爆破技术参数和工艺的不断优化,采用机械化程度高、精确度高、钻速快的设备,不同地质条件下的合理分段高度和爆破工艺将是大新锰矿需要继续研究和改进的方向。