电子多臂机的电气控制注意点及影响

崔建成

[史陶比尔(杭州)精密机械电子有限公司,浙江 杭州 310018]

目前,在纺织行业的织造设备中,无梭织机几乎承担了所有的织造任务,从片梭、剑杆织机到喷水、喷气织机,为了更好地适应品种变化的市场需求,织机的开口系统也大量配置了电子多臂机。从20世纪90年代开始,引进织机上的配置,到2000年以后,国产电子多臂机开始真正进入市场,对织机速度的要求也越来越高,从以前的剑杆织机约200 r/min到现在要求的600 r/min起步。虽然整个市场已经积累了很多电子多臂机生产经验,越来越多的国产织机也与国内专业的电气公司合作开发了专用的多臂电控单元,但仍需了解电子多臂机机械运动的动作和要求。

1 电子多臂机的机械运动结构

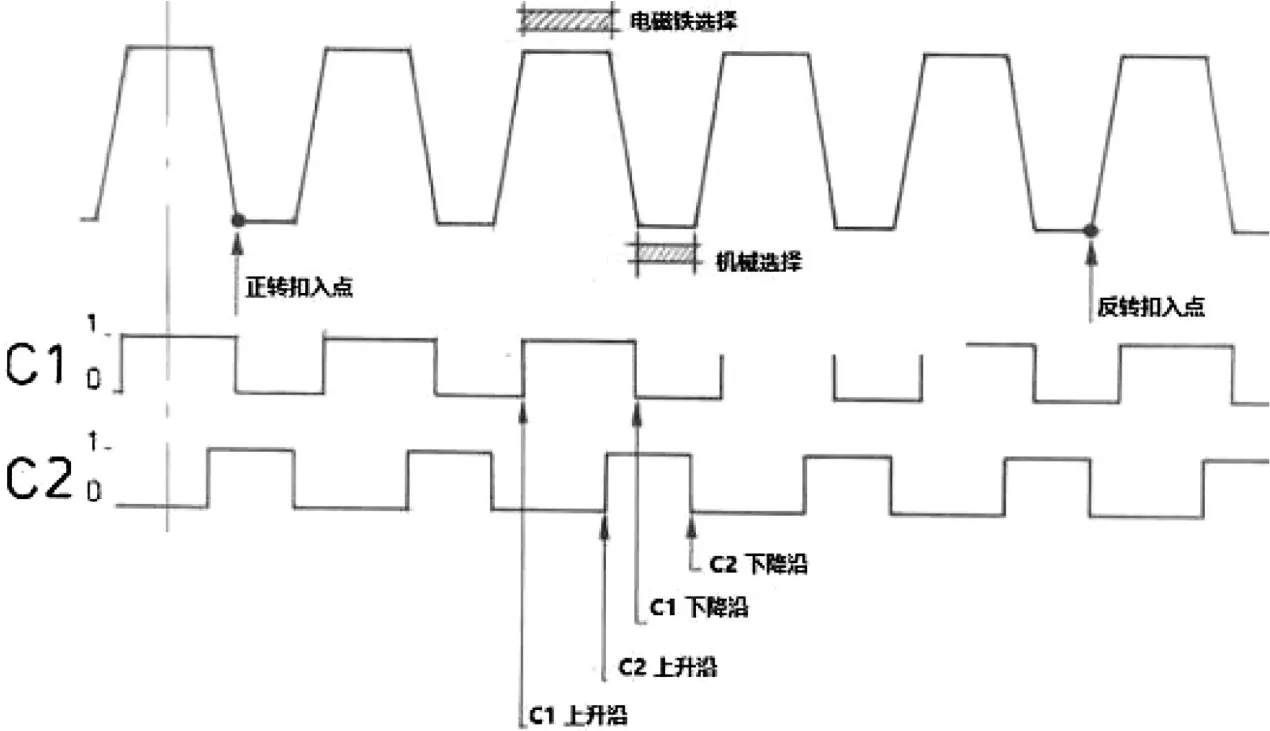

织机提供动力传送到多臂驱动轴,由一对1∶2速比的螺旋齿轮带动大锥齿轮座开展匀速转动,再通过内部调制器(由共轭凸轮、带滚子的摇块、带滑块的传动块组成),将匀速圆周运动转化为花键轴的有间隙停顿的非匀速运动,并在某一角度位置,花键轴的转速接近零,此位置为机械选择点,即保持钩落入驱动盘或脱离驱动盘角度位置。多臂提刀的偏心单元安装在花键轴上,由同样安装在花键轴上的驱动盘驱动偏心单元旋转,进而形成提刀的上下摆动(图1)。电磁铁的通/断电可以控制选择器的动作,加上选择器协同摆臂在共轭凸轮的作用下做上下运动(图2),通过控制选择臂将保持钩在特定的角度位置落入驱动盘驱动偏心单元,或脱离驱动盘不驱动偏心单元运动来实行提刀运动。

图1 零件运动结构

图2 摆臂与共轭凸轮

2 电子多臂机对电控的要求

由上文可知,电子多臂机需要相关的电控来控制电磁铁的通/断电,实现对选择器的动作控制。众所周知,织机每转一周就需要形成一次梭口,所以每次梭口循环就需要根据梭口的要求对电磁铁进行通/断电,通电完成后提刀向下摆动,断电完成后提刀向上摆动,需要通电或断电的角度位置就是电磁铁通/断电点。

以史陶比尔26**系列多臂机为例,按照该机器的机械设计要求:如图3、4所示,多臂角度在270°~90°,摆臂在共轭凸轮的作用下保持高位,此时选择器与电磁铁贴合,摆臂在90°开始协同电磁铁和选择器在共轭凸轮的作用下向下去顶选择臂,160°达到最大动程,然后在270°又回到高位。因此,电磁铁电信号选择范围为270°~ 90°,超过该范围的选择信号无效。

图3 26**系列多臂开口角度形成与传感器相对位置(图中角度为多臂机的传动轴角度,零度表示综平位置)

从理论上说,每一个循环的电磁铁通/断电切换点应该在270°~ 90°,但事实上,只有在慢速点动情况下,该区域内任何点的通/断电切换才可以按时完成电控动作要求,使相应的机械选择动作按要求完成,得到设定要求的开口,实际上在正常织造时无效。

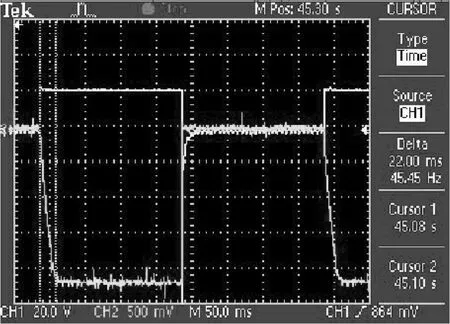

实际情况是在正常高速运行时,如果在270°~ 90°任意点通电,电磁铁不一定能在正确的时间点(在90°协同摆臂在共轭凸轮的作用下做上下运动之前)释放/吸合选择器,就得不到所要求的开口(俗称跳花)。例如,当速度达到600 r/min后,一个循环时间为100.0 ms,按匀速运动的话,从270°到90°(也就是50.0 ms),电磁铁通电到满电流工作推迟后,断电电流释放也产生一定的延后(图5)。

图4 通/断电与机械选择角度区间

图5 通断电波形图

在上述例子中,当通电电流达到正常值时,耗时约22.0 ms(测量速度为300 r/min),然后线圈电流释放电路也会产生1.0~2.0 ms的延迟。电磁铁吸合选择器,选择器动作也需要时间。这就给控制软件及控制电板设计提出了进一步的要求,需确保电磁铁与选择器在90°前能正确吸合,保证接下来的机械选择动作正确,得到无误的开口。史陶比尔26**系列多臂机采用自带的传感器控制时,通过传感器盘的设计,将通/断电切换点设定在275°,如图6 C1的上升沿,比270°延后了5°(近1.5 ms),并且断电后,线圈电流要求在5.0 ms内释放完毕。

图6 传感器盘角度

当符合上述要求时,该控制系统关于通/断电切换角度点的控制为多臂机的正确运行提供了保障。

3 实际应用情况及影响分析

在具体应用中,关于机器位置角度的信号控制有两种配置。

3.1 由多臂机自带的C1/C2角度传感器提供

这种情况下的通/断电切换点,控制软件只要执行图6中的C1传感器的上升/下降沿信号即可。若角度传感器C1或C2出现故障,就无法得到正确的开口:(1)C1故障:正转开口问题;(2)C2故障:反转开口问题。

3.2 由织机角度编码器提供

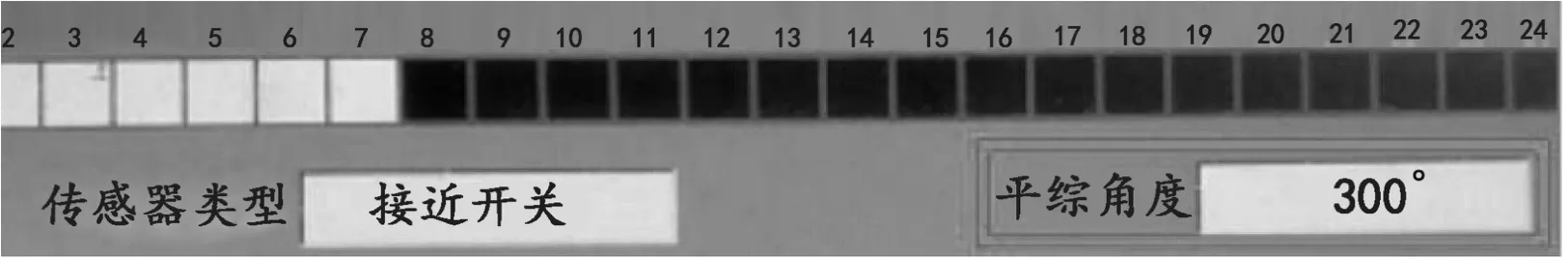

需要注意织机与多臂的同步问题,上文提到的多臂控制是指多臂角度,而织机也定义了自己的角度位置,且两个角度不同。一般情况下,织机0°不会是多臂0°,因为织机要求的综平角度不同,而多臂0°永远是综平位置,所以当织机要求在315°时平综,织机的315°对应多臂的0°,也就是说,这时对织机控制来讲,通/断电角度是230°而不是275°,因此,需根据实际情况,在织机控制中设置相应的平综角度参数,然后软件才能发出正确信号。此外,根据不同的工艺条件,织机要求的综平角度设定往往需要修改。

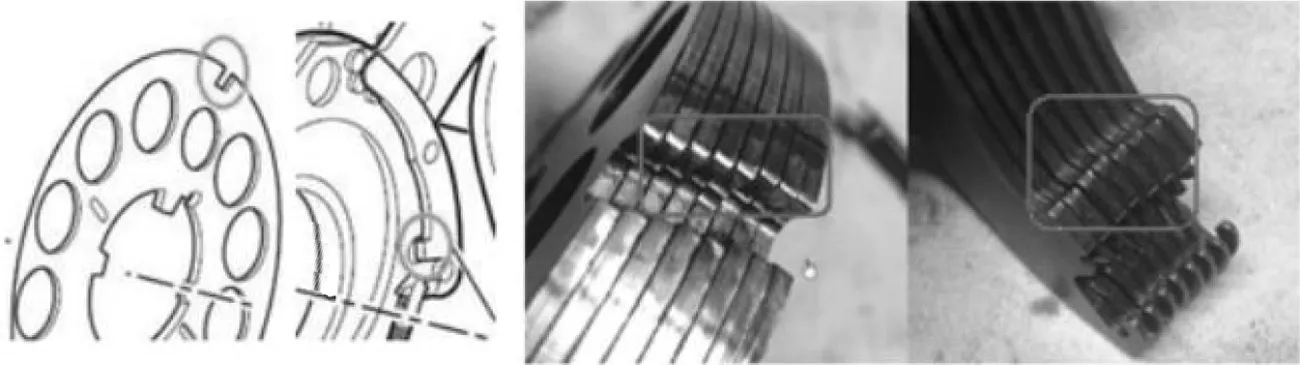

很多织造厂家要经常改变织机要求的综平角度,比如要改到300°,这时通/断电角度要求是215°,并且织机与多臂同步的改变往往是通过调节传动的机械连接实现,进而要求同时改变织机控制系统中的设置。比如在图7日发喷气RFJA20操作界面中,需要将平综角度改为300°(比如前面同步角度是315°),不然控制软件就无法改变实际控制角度,最终出现问题。这在目前国内的织机多臂电控设计中都有,但是使用厂家往往只调整传动机械连接,造成以下后果:如果系统中设置的角度大于实际要求角度,那么通/断电切换点会发生后移,选择器在摆臂运动之前没有足够的时间和电磁铁分开,会引起错误的电气选择,导致提综(开口)错误,产生布面次品,当速度接近650 r/min时,就会造成驱动盘和保持钩工作点的损坏(图8)。

图7 平综角度

图8 驱动盘与保持钩损坏位置

如果系统中设置的角度小于实际要求角度,那么通/断电切换点提前,经验值相差不小于15°,由于这时选择器还没有真正与电磁铁表面贴合,通/断电产生的吸力往往使选择器与电磁铁之间产生冲击,会损坏选择器,同时电磁铁也会因表面受伤而损坏(图9)。很多国产织机生产商会疏忽这方面的售后技术支持,且使用厂家不知道发生故障的原因,给维护保养增加困难。

图9 选择器和电磁铁损坏情况

综上所述,通/断电切换点的控制直接影响开口的正确与否,影响织物品质,造成机械零件的损坏。

此外,还有一种情况:当电磁铁的磁力偏小时,选择器吸合的时间变长,就会引起跳花,且很多国产电磁铁质量不过关,特别是当温度上升时磁力下降,产生跳花,而且往往低速时正常,高速(比如600 r/min)时就出疵布,大部分是因为在90°前没有来得及完成选择器与电磁铁的完全吸合。

4 其他型号多臂电控制要求

史陶比尔28**系列多臂机对应的角度如图10所示。

图10 28**系列多臂机开口角度形成与传感器相对位置

同理,通/断电切换点应该在250°,否则会产生前面描述的类似问题。机械设计的不同点是选择器永远贴在电磁铁表面,一起随摆杆在两侧阅读凸轮的作用下摆动。相对而言,电磁铁只有较短的弹簧压缩动程,能适应更快速度的设计要求,比如实际使用中的750 r/min。

目前,市场上流行的国产电子多臂机基本是以两种多臂机(26**、28**)为原形设计制造的,所以电气控制要求类似。

针对市场上发生的类似情况,加上其他由电控不够稳定引起的故障,史陶比尔公司决定在新一代3*序列多臂机向国内织机生产厂家推广配套时,统一要求必须采用CANBUS通信信号控制技术,比如在2021年ITEMA上海展览会推出的3018型电子多臂机,所有花纹组织由织机输出控制,然后电磁铁的通/断电时序完全由多臂机自行控制,确保在电气控制上更高速地运转中不出问题。