双剪型分阶段屈服阻尼器的设计与分析

杨明飞 杨 超 陈宜网

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽圣沃建设工程有限公司,合肥 230031)

0 前 言

金属屈服阻尼器通常分为铅阻尼器和软钢阻尼器两大类[1]。软钢阻尼器属于位移相关型耗能阻尼器,可用于提高结构抗震性能,在工程中应用广泛。软钢阻尼器的作用,是利用软钢屈服后的非弹性特点来耗散从外部输入结构中的地震能量。其材质多为屈服应力较低的低碳素钢,具有取材容易、结构简单、经济耐用等优势[2-4]。

近年来,国内外学者对软钢阻尼器的性能及应用作了很多研究。其中,候和涛等人设计了一种带U型板的阻尼器,该阻尼器在静力试验中表现出了良好的承载力及耗能能力[5]。邵浩等人设计了一种力学性能良好的特定限位U型软钢阻尼器,并提出了最大恢复力公式[6]。Park等人设计了一种圆形空心截面构造金属剪切型阻尼器,并通过与H形截面阻尼器的循环加载对比试验验证了其塑性倒塌机理的有效性[7]。Bakhshayesh等人设计了一种用于同心支撑框架的新型剪切阻尼器,并通过数值模拟验证了其良好的耗能性能[8]。Kishiki 等人通过循环加载试验研究了U型阻尼器的变形行为,并提出了平面激励作用下的残余塑性变形-累积损伤评估方法[9]。

随着耗能减震技术的逐渐成熟,研究人员提出了分阶段屈服耗能的设计思想。陈云等人设计了一种双环分级屈服型金属阻尼器,建立了三折线骨架模型,并通过低周往复加载试验揭示了其破坏模式与分阶段耗能机理[10]。程杨等人提出了一种三阶段屈服的双U型金属阻尼器,并通过有限元模拟及理论研究验证了其良好的耗能性能[11]。

为了进一步优化现有软钢阻尼器的耗能能力,使其能在小震下实现单屈服阶段耗能、在大震下进入双屈服阶段保护主体结构安全,本次研究将利用X型软钢阻尼器塑性变形能力良好且滞回稳定的特性,设计一种新的双剪型分阶段屈服阻尼器。与前期提出的U型软钢阻尼器[6]相结合,通过调整各自的屈服强度及尺寸实现分阶段屈服。

1 双剪型分阶段屈服阻尼器的设计

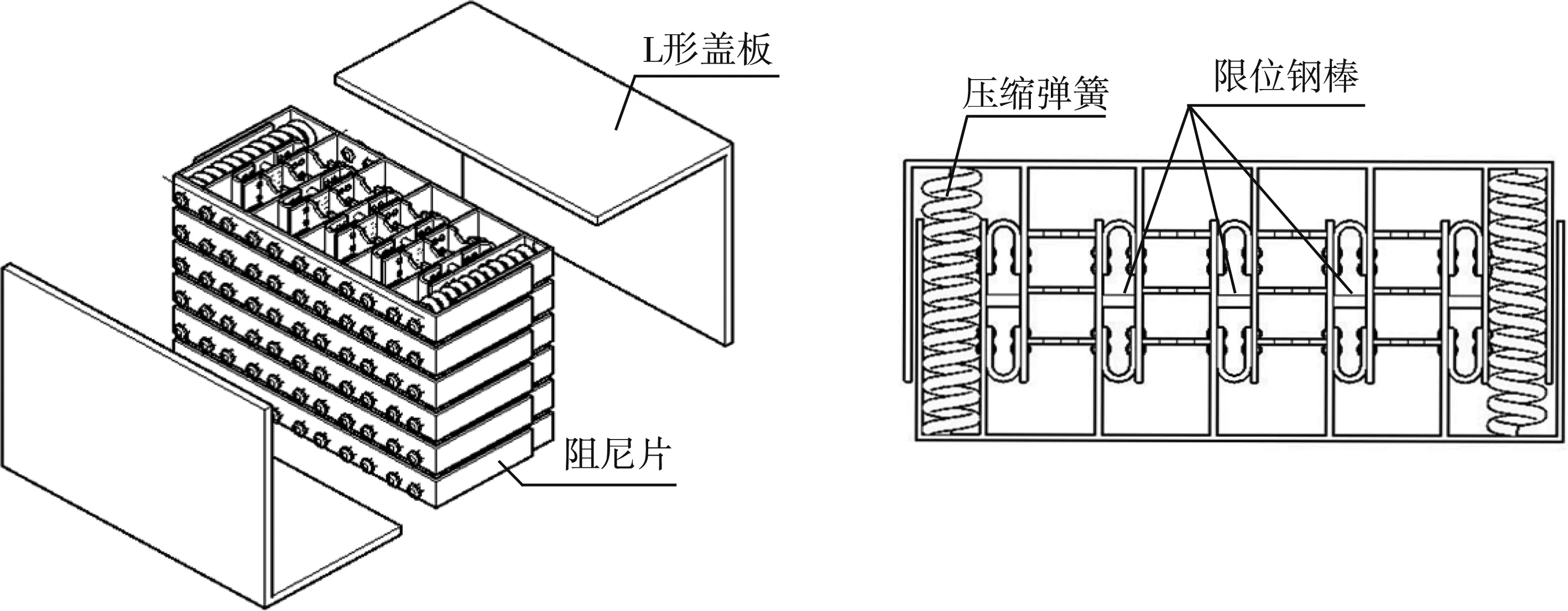

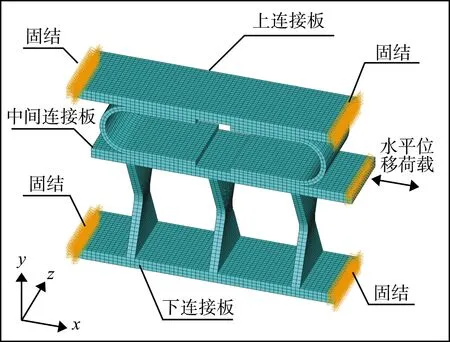

所有的设计都建立在基础双剪型分阶段屈服软钢阻尼器的设计之上,如图1所示。

图1 基础双剪型分阶段屈服阻尼器设计图

为了能够实现分阶段屈服,将2个U型软钢片和3块X型软钢片上下组合起来。U型和X型软钢片由中间一块钢板连接,上下端分别设置连接板。其工作原理是:当上下2块连接板固定、中间的连接板发生小位移时,U型软钢片首先进入屈服耗能阶段,X型软钢片基本处于弹性阶段;当发生大位移时,U型和X型软钢片均进入屈服耗能阶段。

在实际工程应用中,将基础双剪型分阶段屈服阻尼器作为阻尼片进行串联后再并联组合,并增设限位卡槽棒和压缩弹簧,为阻尼器提供限位装置和补充刚度(见图2)。

图2 双剪型分阶段屈服阻尼器新设计图

阻尼器中有6组单层阻尼片,它们通过螺栓与上下2块L形钢盖板相连接。采用这种蜂箱式设计时,可以根据不同的工程要求调整阻尼器出力,每一层阻尼片的检修和更换都十分简便。单层阻尼片由2块格栅状钢板组成,两端放置压缩弹簧,用于补充一定的刚度以及在小位移状态下提供复位能力。在格栅状钢板中间放置5组U型软钢片、4组X型软钢片。其中,U型钢板通过螺栓连接的方式予以固定,X型钢板通过焊接的方式予以固定。同时,在每组U型钢板中间设置一组限位卡槽钢棒,将限位卡槽钢棒的一端焊接固定,另一端放置于卡槽内。卡槽的宽度略大于钢棒直径,卡槽两端的半圆槽直径与卡槽宽度一致。这种双剪型分阶段屈服阻尼器是由2块L形盖板带动通过螺栓连接的 6组单层阻尼片工作。在遭遇地震时,能量传入建筑结构中,L形盖板随即发生相对位移,进而带动格栅状钢板发生相应的位移,将能量导入格栅状钢板中的X型、U型软钢阻尼片中,最后实现屈服耗能。在小位移幅值下,U型软钢片进入屈服耗能状态,X型软钢片基本处于弹性状态,设置于两端的弹簧作为复位装置;在大位移幅值下,X型、U型软钢片同时进入屈服耗能阶段,设置于两端的弹簧可提供一定的刚度和恢复力,U型软钢片中间的限位卡槽棒可避免阻尼器因位移过大而损坏。

2 双剪型分阶段屈服阻尼器的参数设置

2.1 软钢片参数的确定

根据X型软钢和U型软钢的相关性能研究成果[12-13],调整U型软钢片的弧半径、厚度,X型软钢片的高度、厚度,以及二者的屈服强度,并进一步确定软钢片的设计参数(见表1)。

表1 软钢片的设计参数

在双剪型分阶段屈服阻尼器中:X型软钢片的间距为212.50 mm,U型软钢片的间距为100.00 mm;共有上、中、下3块连接板,均为长750.00 mm、宽200.00 mm、高30.00 mm,中间的连接板相对于上、下连接板沿x轴正向距离偏移50.00 mm,连接板所用材料与X型软钢片一致。

2.2 屈服位移的确定

2.2.1 数值建模

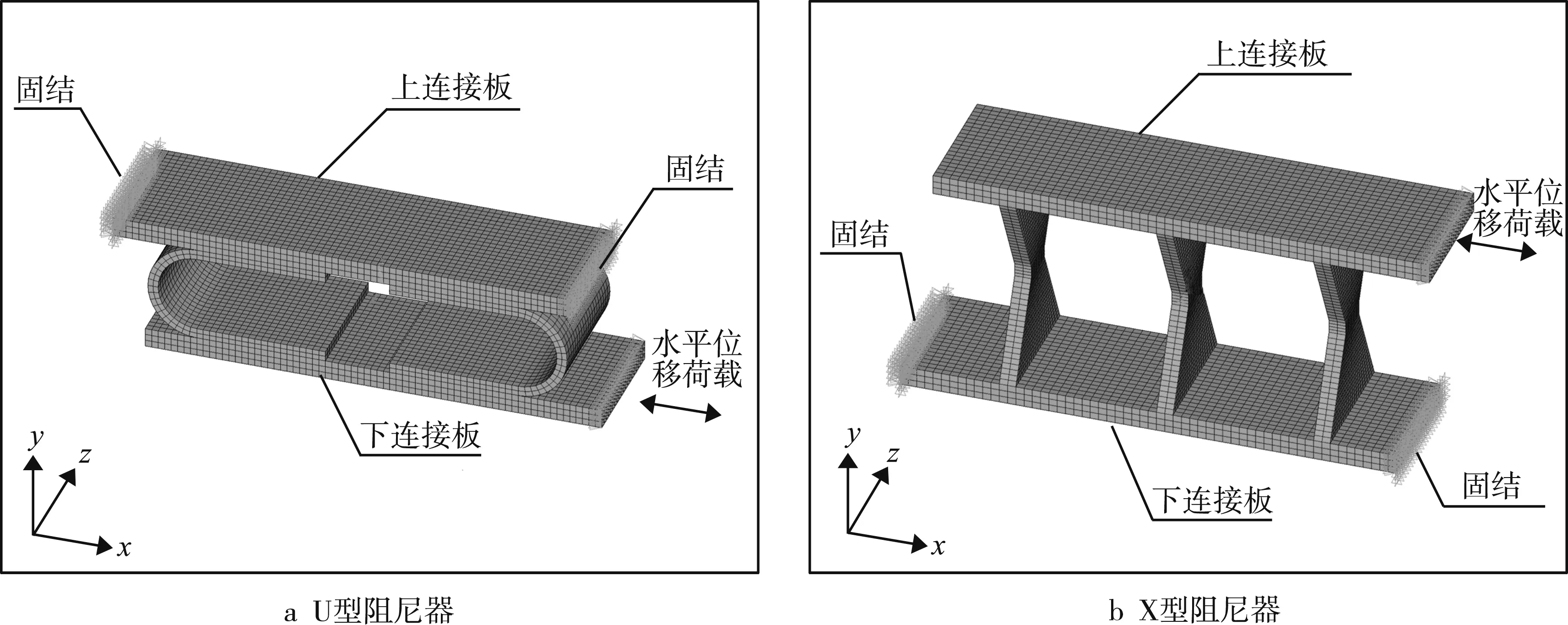

为了能够实现分阶段屈服,首先应用ANSYS有限元分析软件针对U型、X型阻尼器分别进行数值建模(见图3),模型中软钢片和连接板均采用SOLID45实体单元。对 U型软钢阻尼器上连接板垂直于x轴的两侧面所有节点进行固接,下连接板施加x方向水平位移循环荷载并约束其他方向的自由度。对X型软钢阻尼器下连接板垂直于x轴的两侧面所有节点进行固接,上连接板施加x方向水平位移循环荷载并约束其他方向的自由度。

图3 双剪型分阶段屈服阻尼器数值模型

2.2.2 材料属性设置

采用理想弹塑性模型,钢材的弹性模量(E)均取 2.1×1011Pa,泊松比(ν)取0.3。U型软钢片的材料选用Q235钢,其屈服强度为235.00 MPa;X型软钢片的材料选用Q345钢,其屈服强度为345.00 MPa。软钢材料的应力应变曲线如图4所示。

图4 软钢材料的应力应变曲线

2.2.3 屈服位移分析

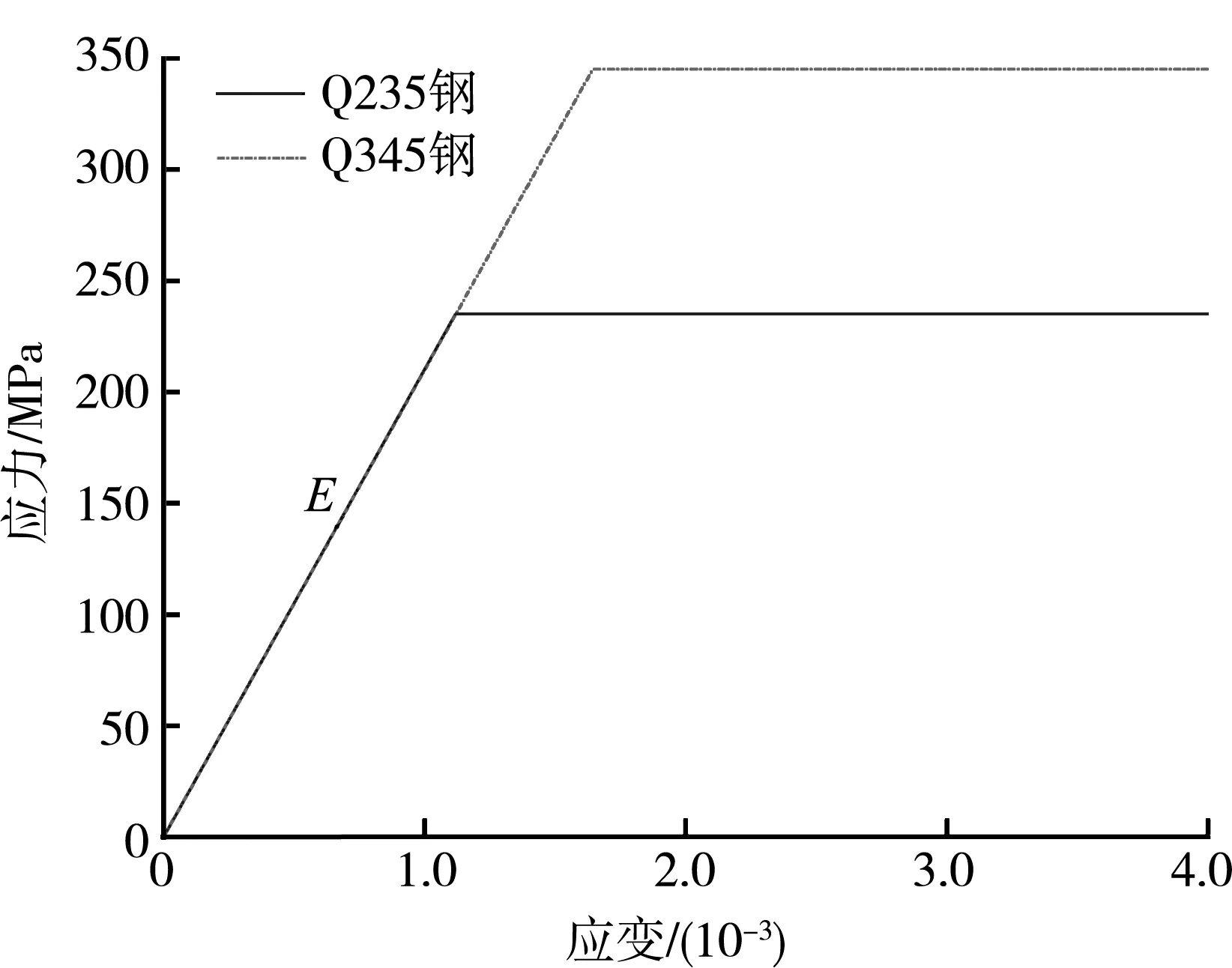

对U型、X型软钢阻尼器的加载均采用位移控制加载法,其位移幅值分别设定为2.50、5.00、7.50、10.00、15.00、20.00、25.00、30.00 mm,通过ANSYS有限元软件分析可以得到二者的滞回曲线(见图5)。

从图5可看出,整体上U型、X型软钢的滞回曲线形状均比较饱满,表明其耗能性能良好。当位移为 30.00 mm时,U型软钢阻尼器的最大出力达到了133.07 kN,X型软钢阻尼器的最大出力达到了240.11 kN。U型软钢阻尼器的屈服位移较小,为1.36 mm,而X型软钢阻尼器的屈服位移为4.77 mm。根据《建筑抗震设计规范》(GB 50011—2010)中的相关规定[14],混凝土结构弹性层间位移角的限值为1/800,若层高取3.60 m,则最大的弹性层间位移是4.50 mm。根据分阶段屈服的思想,应先使屈服位移较小的U型软钢产生屈服且屈服位移小于 4.50 mm,再使X型软钢在U型软钢屈服后产生屈服且屈服位移大于4.50 mm。此时,U型软钢阻尼器的屈服位移为1.36 mm,X型软钢阻尼器的屈服位移为4.77 mm。这表明,新设计的U型和X型软钢阻尼器相关参数均满足分阶段屈服的条件。

图5 U型和X型软钢的滞回曲线

3 双剪型分阶段屈服阻尼器滞回性能分析

3.1 数值建模

参照前述参数和属性设置,对双剪型分阶段阻尼器上、下连接板垂直于x轴的两侧面所有节点进行固接,对中间连接板沿x方向施加水平位移循环荷载并约束其他方向的自由度,采用位移循环控制法实现加载,从而建立双剪型分阶段阻尼器数值模型(见图6)。

图6 双剪型分阶段屈服阻尼器数值模型

3.2 数值分析

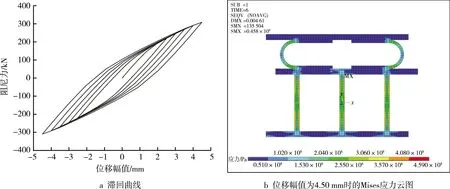

(1)小位移幅值工况下的数值分析。在位移幅值分别为2.50、3.00、3.50、4.00、4.50 mm的工况下,经过循环位移加载,双剪型分阶段屈服阻尼器的滞回曲线如图7a所示。滞回曲线呈双折线形式,在 4.50 mm处最大出力达到308.59 kN。这表明,双剪型分阶段阻尼器在小位移幅值工况下具有一定的耗能能力。此时,X型软钢片仍旧处于弹性状态,阻尼器屈服后的刚度(K′)为49.12 kN/mm。当加载至位移幅值为4.50 mm时,U型软钢片的屈服强度达到235.00 MPa,其Mises应力云图如图7b所示。其中,U型软钢片开始进入塑性耗能阶段,而X型软钢片仍处于弹性状态。

图7 双剪型分阶段屈服阻尼器在小位移幅值工况下的数值分析结果

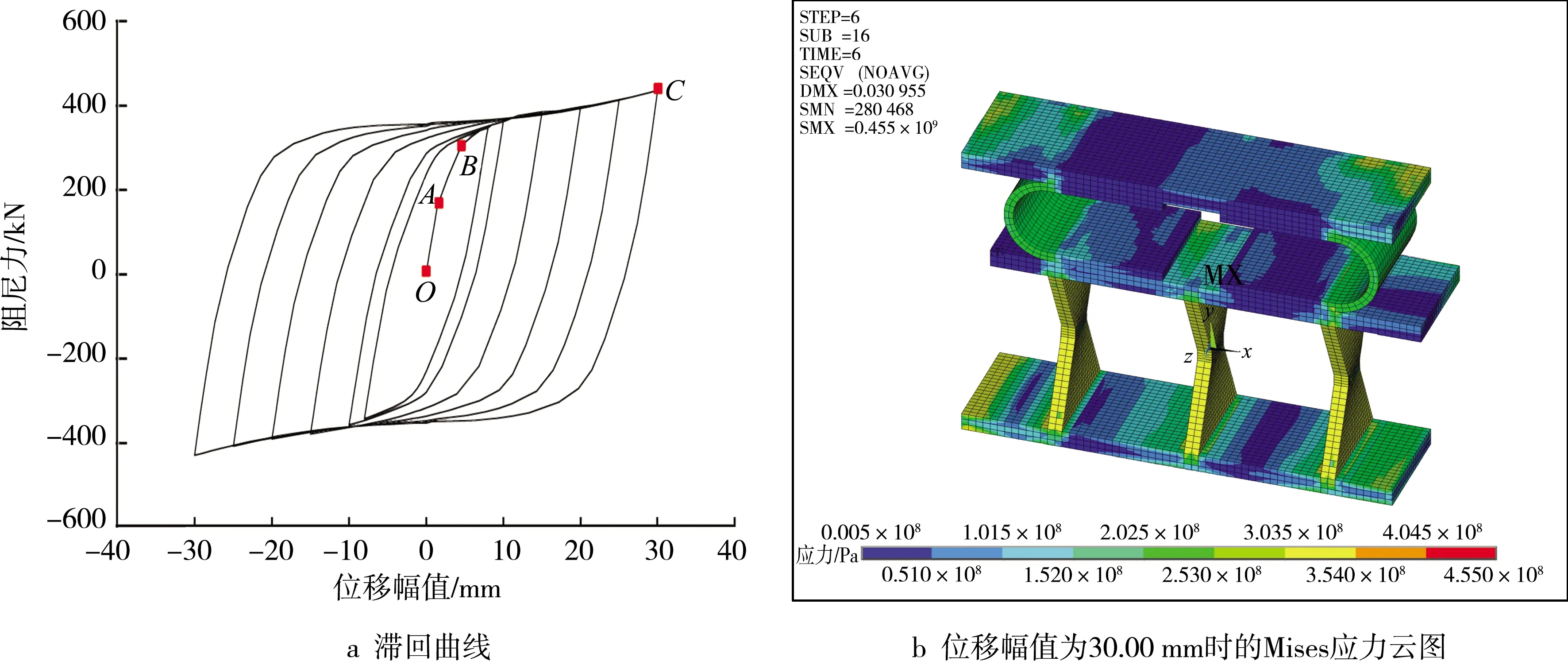

(2)大位移幅值工况下的数值分析。在位移幅值分别为8.00、10.00、15.00、20.00、25.00、30.0 mm时,经循环位移加载,双剪型分阶段阻尼器的滞回曲线如图8a所示。滞回曲线的形状饱满、稳定,且呈明显的三折线形,在30.00 mm处出力达到了最大值(436.36 kN)。这表明双剪型分阶段阻尼器在大位移幅值工况下具有良好的耗能能力。当加载至30.00 mm处时,X型软钢片已达到屈服强度345.00 MPa,其Mises应力变化如图8b所示。此时,U型和X型软钢片均处于塑性耗能阶段。

图8 双剪型分阶段屈服阻尼器在大位移幅值工况下的数值分析结果

加载位移较小时,软钢均处于弹性阶段,阻尼器的弹性刚度(KOA)为108.49 kN/mm。

当加载至A点,即U型软钢片的屈服位移点时,U型软钢片进入塑性屈服阶段,X型软钢片基本处于弹性阶段。此时,阻尼器的第二刚度(KAB)为46.74 kN/mm,与小位移幅值工况下U型软钢屈服后的刚度(49.12 kN/mm)相近。

当加载至B点,即X型软钢片的屈服位移点时,软钢均处于塑性屈服阶段。此时,阻尼器的第三刚度(KBC)为5.16 kN/mm,约为0.05KOA。这是因为,X型软钢片的中间宽度为60.00 mm,中间仍有部分区域处于弹性状态,使其在发生屈服后刚度有所增大。

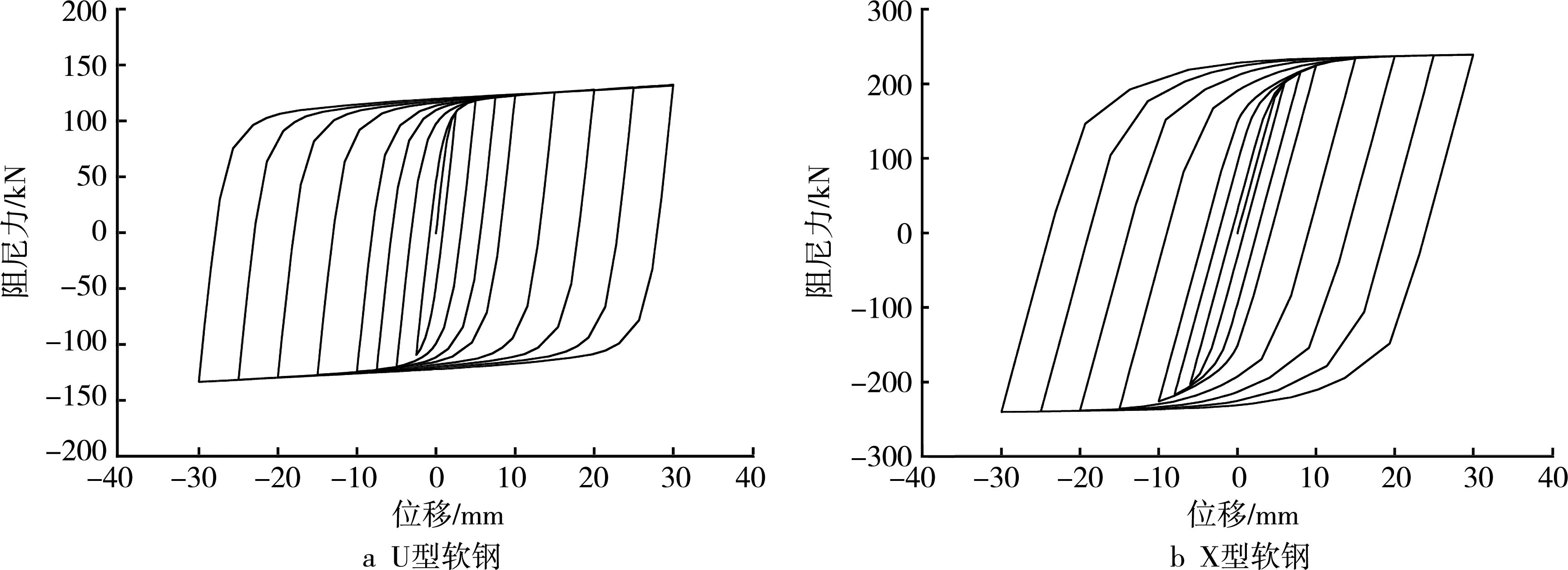

4 等效黏滞阻尼系数

等效黏滞阻尼系数常用来反映滞回曲线的饱满程度,表现为一个封闭滞回环的面积。其数值越大,滞回曲线就越饱满,阻尼器的耗能能力也就越强。等效黏滞阻尼系数的计算公式如下[15]:

(1)

式中:ξeq——等效黏滞阻尼系数;

SABCD——封闭滞回环的面积,代表阻尼器的耗能水平;

SOBE+ODF——位移幅值与其对应的恢复力乘积所得的面积,代表等效线性体系的应变能。

以位移幅值为10.00 mm时的滞回曲线为例(见图9),计算阻尼器的耗能性能指标及等效黏滞阻尼系数。

图9 位移幅值为10.00 mm时的滞回曲线

计算结果是:SABCD为7 429.26 kN·mm,SOBE+ODF为 3 588.46 kN·mm,等效黏滞系数为0.330。表2所示为双剪型分阶段屈服阻尼器在不同位移幅值下的耗能性能指标计算结果。

由表2可知,随着加载位移的增大,双剪型分阶段屈服阻尼器的耗能水平、等效应变能和等效黏滞系数也逐渐增大。加载初期等效黏滞阻尼系数的增幅较大,随着加载位移的增大其增幅逐渐变小,最后趋于稳定。

表2 阻尼器在不同位移幅值下的耗能性能指标

当位移幅值为4.50 mm时,U型软钢片处于耗能阶段,X型软钢片基本处于弹性阶段。此时,滞回环面积为1 225.90 kN·mm,等效黏滞阻尼系数为0.141。

当位移幅值为10.00 mm时,U型和X型软钢片均处于屈服耗能阶段。此时,耗能水平为7 429.26 kN·mm,约为位移幅值4.50 mm时的 6倍;而等效黏滞阻尼系数则由0.141增至0.330,提高了约1.3倍。

当位移幅值增至最大位移30.00 mm处时,滞回环面积为36 463.46 kN·mm,约为位移幅值4.50 mm时的30倍;而等效黏滞阻尼系数由0.141增至0.454,提高了约2.2倍。

由此可见,本次新设计的双剪型分阶段屈服阻尼器耗能效果良好,性能稳定。

5 结 语

本次研究讨论了一种由U型和X型软钢组合的双剪型分阶段屈服阻尼器的设计。利用有限元软件进行数值建模,其中加入了对X型和U型软钢的屈服强度、弧半径及厚度等参数的分析。

双剪型分阶段屈服阻尼器主要由U型软钢和 X型软钢组合而成,通过这两类软钢的合理组合,实现了分阶段屈服耗能。在小位移作用下,荷载-位移曲线呈双折线形。此时,U型软钢处于屈服耗能阶段,X型软钢基本处于弹性阶段,且U型软钢屈服后仍能为结构提供较大的刚度。在30.00 mm的最大位移幅值下,荷载-位移关系曲线呈三折线形。在第1阶段,U型软钢进入屈服耗能状态,X型软钢基本处于弹性状态;在第2阶段,两类软钢同时进入屈服耗能状态。

双剪型分阶段屈服阻尼器的滞回曲线饱满、稳定,随着加载位移的增大,滞回环面积和等效黏滞阻尼系数都逐渐增大,且增幅在初期较大而后趋于稳定。这些现象表明,本次设计的阻尼器具有良好的屈服耗能性能。