多组元固溶Ti3AlC2三元层状陶瓷的合成及表征

史国普,戴宗良,魏郁林,李新宇

(1. 济南大学 材料科学与工程学院,山东 济南 250022;2. 山东省实验中学,山东 济南 250001)

陶瓷材料因具有耐腐蚀、耐高温、绝缘性好等优点而被广泛应用在生产生活各领域中。随着化学化工、机械制造、航空航天、新能源和国防工业等领域的发展,传统陶瓷的性能已经无法满足行业的需求,因此研发性能更加优良的现代陶瓷成为科技工作者的重要课题。新型的三元层状Mn+1AXn相陶瓷(简称MAX相陶瓷,其中:M为过渡金属元素,如钛(Ti)、钒(V)、铬(Cr)、锆(Zr)等;A为主族元素,如铝(Al)、硅(Si)、磷(P)、硫(S)等;X为非金属元素碳(C)或氮(N)元素;n为原子数)[1-2]凭借优良的导电性、导热性,化学稳定性好,熔点高,屈服强度大,耐腐蚀和抗热震性优异等优点成为了热点材料。常见的Mn+1AXn相有M2AX(简称211相)、M3AX2(简称312相)、M4AX3(简称413相)等,它们都具备相似的六方晶体结构,空间群为P63/mmc。

Ti3AlC2晶体结构特点是紧密堆积且以C原子为中心的Ti—C八面体被分层排列的Al原子分隔,在垂直于a轴的方向上以周期性堆积排列[3]。Ti3AlC2晶体结构中同时包含离子键、金属键和共价键3种键型,其中Ti—C的共价键结合力强,赋予了材料高模量等优良的性能,而Ti—Al键和Al层原子内部的金属键的结合十分类似范德华键,使得材料具有层状结构的自润滑性。正是因为Ti3AlC2晶体结构具有丰富的键型,所以同时具备了金属和陶瓷的优点,在陶瓷材料领域广受关注。Ti在Ti3AlC2结构中存在2个不同的固溶位点,处于C层与Al层之间的为4f位点,而位于2个C层之间的为2a位点。对于Ti3AlC2的M位固溶体而言,M原子的原子半径越大,越容易固溶于2a位点;原子半径越小,则越容易固溶于4f位点。

Ti3AlC2三元化合物在相图中只占有极小的稳定空间[4-6],因此制备难度远高于二元化合物的,工艺和原料出现较小偏差就容易生成TiC、TiAl、Ti2AlC等杂质,无法制备高纯度的Ti3AlC2。为此,科研工作者开发了多种制备高纯Ti3AlC2方法,包括热等静压烧结法、放电等离子烧结法、机械合金法等,制得的高纯Ti3AlC2陶瓷可作为耐腐蚀材料[7-8]、高温结构材料应用于众多领域。

部分过渡金属和主族元素可以与Ti3AlC2固溶,产生固溶强化作用,从而改善Ti3AlC2陶瓷的性能。例如,Zr、V、铪(Hf)、铌(Nb)、钽(Ta)、钨(W)等可以在M位固溶,Si、锡(Sn)、锗(Ge)等主族元素可以在A位固溶。一般来说,M或A位固溶体可以通过取代相同摩尔分数的Ti或者Al原子进行原位合成,例如(Ti,Ta)3AlC2可以用Ti、Ta、Al、C进行合成,Ti3(Al,Sn)C2可以由Ti、TiC、Al、Sn合成。经过固溶后Ti3AlC2的很多性质会得到改进,例如赵秋植[9]通过掺杂一定比例的Si元素,制得的固溶体比单相Ti3AlC2的显微硬度提高了33%。方媛等[10]以V为固溶元素,研究固溶体磨损机理,发现固溶体的摩擦系数较Ti3AlC2的降低了47.76%。Huang等[11]在Ti3AlC2中固溶Sn元素,得到的Ti3Al(Sn)C2固溶体抗弯强度较单相Ti3AlC2陶瓷的提高了67%。

本文中在以Ti、Al、TiC合成Ti3AlC2的基础上,用NbC、TaC和WC取代等量的TiC进行原位固溶,制备M位多组元固溶的(Ti,Nb,Ta,W)3AlC2层状陶瓷,并对其物相和微观结构进行测试表征。

1 实验

实验所用原材料包括:TiC粉,纯度(质量分数,以下同)为99.9%,上海阿拉丁生化科技股份有限公司;Ti粉,纯度为99.7%,上海水田材料科技有限公司;Al粉,纯度为99.9%,上海水田材料科技有限公司;WC粉,纯度为99.9%,上海阿拉丁生化科技股份有限公司;NbC粉,纯度为99%,上海阿拉丁生化科技股份有限公司;TaC粉,纯度为99.9%,上海阿拉丁生化科技股份有限公司。

实验用仪器设备包括:电子天平,FA1104J型,上海舜宇恒平科学仪器有限公司;行星球磨机,XQM-2-6型,长沙天创粉末技术有限公司;热风干燥箱,DF102型,山东龙口市先科仪器有限公司;真空热压炉,VVPgr-80-220型,上海皓越电炉技术有限公司;内圆切割机,J5090型,沈阳科晶自动化设备有限公司;研磨机,UNIPOL-1200S型,沈阳科晶自动化设备有限公司。

1.1 配料与球磨

利用电子天平进行称量,按照TiC、Al、Ti的物质的量比为 2.0∶1.2∶1.0以及Ti、Al、TiC、WC、NbC、TaC的物质的量比为1.00∶1.20∶1.85∶0.05∶0.05∶0.05分别进行配料,然后将配合好的粉料和高纯度氧化铝球一起放入聚四氟乙烯材质的球磨罐中,并倒入高纯无水乙醇作为分散介质。其中原料粉、研磨球和分散介质的质量比为1∶2∶1。将球磨罐装入行星式球磨机中,设置转速为200 r/min,高速球磨4 h,得到混合均匀的细颗粒料浆。

1.2 粉料处理

将料浆用托盘盛装后放入鼓风干燥箱内在温度为70 ℃条件下进行干燥,待粉末彻底干燥后过50目筛(孔径为0.28 mm),然后收集粉料并密封保存。取用内径为45 mm的石墨模具,将内壁涂一层氮化硼粉末,并在样品与石墨垫片之间隔夹一层石墨纸,防止高温烧结过程中原料粉与石墨模具发生黏连,也能避免样品表面渗碳。然后取质量约为30 g的原料粉,平铺在模具中备烧。

1.3 样品烧结

将石墨模具放入真空热压炉中进行焙烧,设置烧结工艺,即在温度为1 300 ℃、压力为30 MPa的条件下保温保压1.5 h。设置升温速率为10 ℃/min,达到1 200 ℃后升温速率改为5 ℃/min,待烧结完成。样品随炉冷却至室温后,将样品取出进行后续加工,对样品微观形貌和物相组成进行相关表征。

1.4 材料表征

采用X射线衍射仪(XRD,D8-Advame型,德国布洛克公司)和能量色散X射线光谱仪(EDS,Inca X-Max 80型,英国牛津分析仪器公司)对Ti3AlC2和(Ti,M)3AlC2(M为Nb、Ta、W)样品物相组成以及微区元素分布进行表征;采用扫描电子显微镜(SEM,JSM-7610F型,日本电子公司)对样品的断面微观结构及形貌进行观察。

2 结果与讨论

2.1 XRD分析

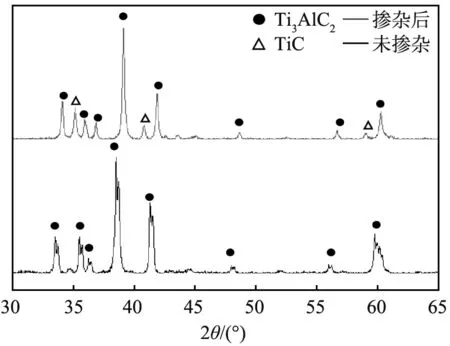

原料掺杂WC、NbC、TiC的掺杂后样品和未掺杂样品的XRD谱图如图1所示。从图中可以看到,掺杂后的样品衍射峰更尖锐,表明样品结晶度更高,说明掺杂促进了Ti3AlC2结晶。未掺杂样品在衍射角2θ=39°处出现了Ti3AlC2(104)晶面的特征衍射峰,说明原位合成出高纯的Ti3AlC2晶体;掺杂样品在此基础上在2θ=35.75°处出现了的TiC(111)晶面的特征衍射峰,表明出现了杂质相。2种样品原料配比中MC(M为过渡金属元素Ti、Nb、Ta和W)、Al、Ti的质量比均为2.0∶1.2∶1.0,未掺杂样品生成了纯相Ti3AlC2,而掺杂多元固溶粉末样品的物相中包含了大部分的(Ti,M)3AlC2相和少量TiC杂质相,说明在此烧结条件下,Nb、Ta和W发生了固溶,但没有完全固溶进入Ti3AlC2晶格中,导致烧结反应进行不完全,未能生成纯相(Ti,M)3AlC2,有少数TiC未能参加反应。

图1 原材料掺杂WC、NbC、TiC的掺杂后样品和未掺杂样品的X射线衍射谱图

2.2 微观形貌和能谱分析

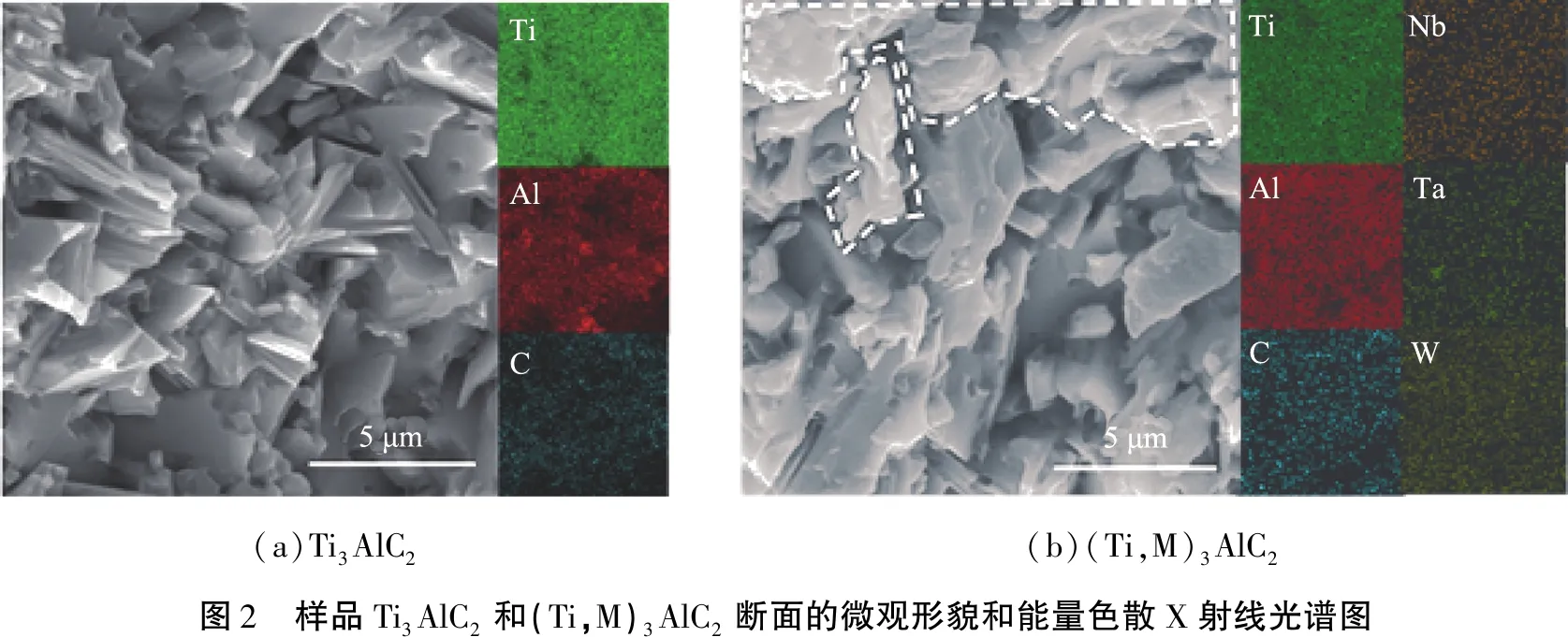

图2为样品Ti3AlC2和(Ti,M)3AlC2断面的微观形貌和EDS谱图。从图中可以看到,2个样品的断面都呈现大量的层状结构,这是MAX相陶瓷的特征之一。晶粒粒径约为5 μm,并且结构致密,未观察到明显的气孔,但是掺杂了Nb、Ta、W的样品晶相中混杂有M-Al非晶相(图4(b)中白色虚线框内)。从EDS图中可以看出,Ti、Al、C元素分布均匀且Nb、Ta、W元素分布与Ti、Al、C发生重叠,未见明显团聚,说明Nb、Ta、W这3种元素均可以固溶进入Ti3AlC2晶体,这与XRD分析的结论一致。这些溶质原子融入固溶体内可能造成晶格畸变,增大位错运动的阻力,使滑移难以进行,同时提高晶体内共价键的强度和界面的结合强度,从 而改善Ti3AlC2陶瓷的抗弯强度、硬度、抗摩擦性能等。

2.3 固溶机理

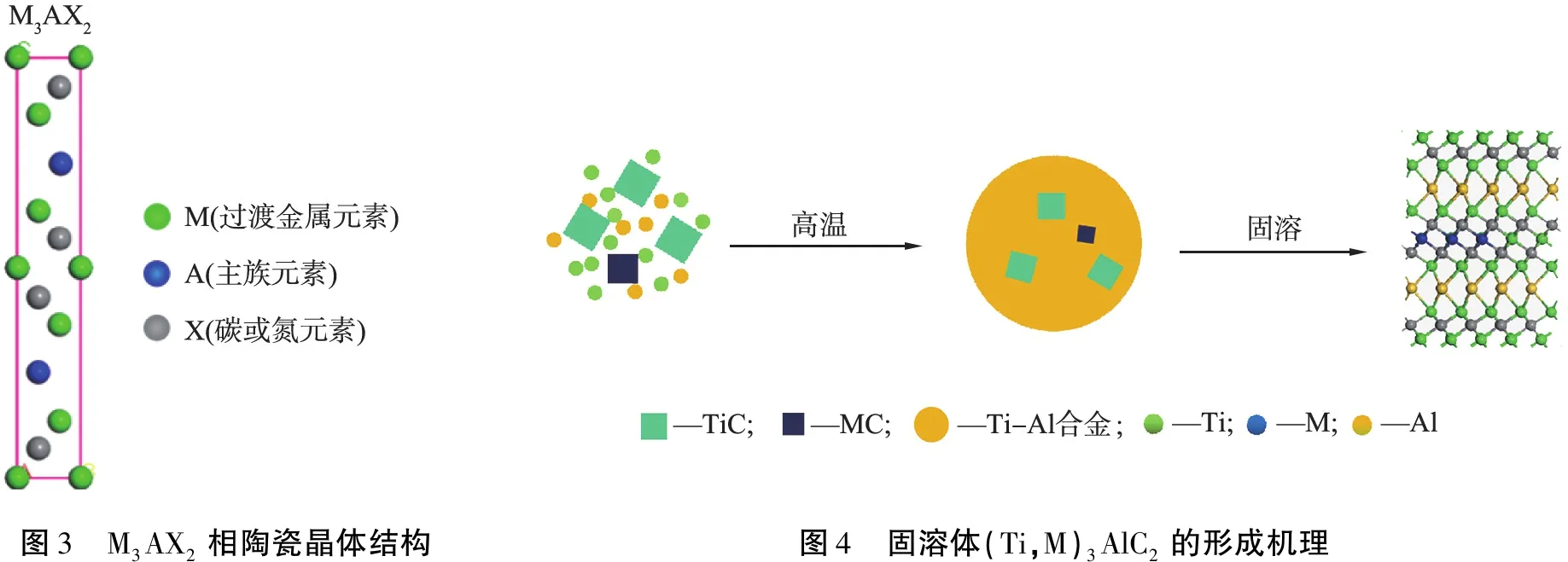

M3AX2相陶瓷晶体结构如图3所示,(Ti,M)3AlC2固溶体的形成机理见图4。在高温条件下,Ti、Al原子首先生成TiAl合金相。此合金相的存在形式为液相,随着温度的升高,合金相逐渐增多并且流动性增大,可以充分包裹TiC和MC(M为Nb、Ta、W)晶粒,最终以TiC和MC为核,逐步生成(Ti,M)3AlC2层状化合物,Nb、Ta、W作为固溶元素存在于化合物中。因为Nb、Ta、W的原子半径都大于Ti的,所以容易固溶于2a位点,即固溶于2层C原子之间。

3 结语

本文中以Ti-Al-TiC和Ti-Al-TiC-NbC-TaC-WC为体系,采用热压烧结的方式,在温度为1 300 ℃、压力为30 MPa、保温保压时间为1.5 h的条件下原位合成了Ti3AlC2三元层状陶瓷和多元固溶(Ti,M)3AlC2(M为Nb、Ta、W)样品,通过XRD、SEM和EDS等表征手段证明了Nb、Ta、W元素都可以固溶进入Ti3AlC2晶体。

由于Nb、Ta、W元素固溶能力有限,因此掺杂固溶元素的样品晶相中混杂了MAl (M为Ti、Nb、Ta、W)非晶相,说明合成体系和制备工艺有待优化,还需要进一步的探索。