高压变频器在VPSA-O2系统节能改造中的应用

罗飞

(深圳市中金岭南有色金属股份有限公司 丹霞冶炼厂,广东仁化 512300)

丹霞冶炼厂成立于2007年,是国内首家采用锌氧压浸出技术进行金属回收的企业。该企业氧压浸出工艺采用两段氧压釜,在一定的温度、压力下,通入氧气,对硫化锌精矿进行酸浸。经过酸浸,硫化锌中的锌转化为硫酸锌溶液,通过下游工段净化、电积等工艺产出电锌。在整个工艺控制过程中,为保证溶液中锌的浸出率,要求制氧工艺安全、稳定,所得的氧气纯度在90%以上。同时,为践行节约能源、清洁生产、绿色发展的理念,整个制氧环节实现了自动化、智能化控制,为同行业制氧生产实践提供了宝贵经验。

1 真空变压吸附制氧系统工作原理

1.1 变压吸附制氧原理

真空变压吸附制氧(VPSA-O2)经鼓风机输送低压(25~65 kPa)的原料空气,净化除去粉尘后进入VPSA-O2系统吸附塔。吸附塔为两塔体系,吸附后的主要气体为氧气,空气中的氮气、二氧化碳、水蒸气等也随之被吸附。当其达到设定控制值后,由于吸附压力较低,先通过常压吸附,再经过真空泵抽真空后达到一定真空度,使吸附塔内吸附剂杂质彻底托付再生,由两塔组成的吸附分离制氧系统,在DCS数据控制系统的控制下,形成稳定制氧工艺。鼓风机要求在压力变化时保持流量稳定,以减小对吸附床的冲击,同时变化范围小,有利于分子筛吸附。

1.2 工艺流程简介

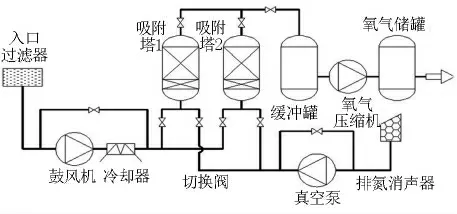

VPSA真空变压吸附制氧系统是由鼓风机、真空泵、温度调节系统、吸附系统、氧气罐、电气控制系统、氧气增压系统等组成。空气经过滤器去除空气中的机械杂质,经鼓风机压缩后,从吸附器下部进料口进入其中的一个吸附器。空气中的氮气、二氧化碳等成分在吸附器内被吸附,氧气则通过吸附床层汇集到吸附塔顶部作为产品气输出。与此同时,另一个吸附塔处于再生工况。当一个吸附塔达到吸附饱和时,控制系统将空气转入已完成再生的吸附塔中开始吸附产氧。两只吸附塔如此交替轮流实现连续生产氧气。变压吸附制氧的工艺流程见图1。

图1 变压吸附制氧的工艺流程

2 设备运行概况及能耗分析

2.1 主要设备运行概况

某冶炼厂制氧系统原鼓风机采用单级离心式鼓风机。该风机属于恒压风机,其输出的流量随压力的变化而不断变化。虽然该设备可以调节流量,但是调节后的流量往往偏离设计的最佳工作点,工作效率降低;同时,该设备还存在启停复杂、操作适应性差等问题。

所采用真空泵为水环式,是靠泵腔容积的变化来实现吸气、压缩和排气的,属于变容式真空泵。虽然该设备吸气均匀,运行工况相对平稳,但使用效率较低。设计初期,设备装配都为一用一备,不仅运行成本高,所占的建筑面积大,能耗居高不下。

2.2 能耗分析

自2015年该项目建成投产以来,氧气产品单位能耗与同行业数据相比一直居高不下,其中电耗占整个氧气产品能源消耗的90%以上。研究分析表明,能耗过高的原因主要有以下几个方面:

1)鼓风机及真空泵运行效率低,从星三角降压启动到工频电压运行,所需启动时间长、电流大,启动电流是额定电流的5~7倍。启动时的大电流不仅浪费电力,还会对电网的电压波动造成不利影响,增加了线损和变损。

2)鼓风机排气压力通过出口调节阀进行调节。这种调节方式仅仅是改变了管网阻力,并没有改变电机的输出功率,是以人为地增加阻力的办法达到调节压力大小的目的,极大地浪费电能。

3)水环真空泵流量也采用出口阀调节。通过在真空泵排出管路上安装调节阀,靠改变阀的开关度来调节流量大小。当流量调节为较小时,会对管网造成憋压,增加电机运行负荷。

2.3 优化思路

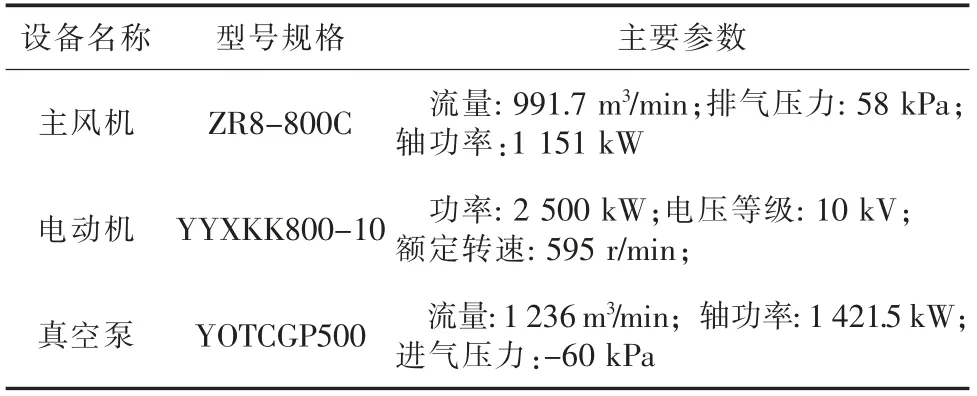

针对上述问题,在参考同行业前提下,该厂决定采用“一拖二”的罗茨设备机组,即1台电机同时拖动1台罗茨鼓风机和1台罗茨真空泵运转,同时装配高压变频器进行节能矢量控制。该优化思路旨在减轻因鼓风机排气压力频繁波动对吸附剂的吸附性能和使用寿命产生的不良影响,使气体流量保持基本恒定,保证制氧装置的稳定运行。“一拖二”罗茨设备主要技术参数见表1。

表1 “一拖二”罗茨设备的主要技术参数

3 罗茨风机节能改造要求及方案

3.1 技术要求

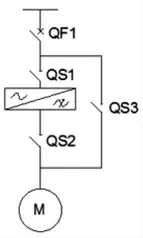

罗茨风机是制氧系统的核心设备,一旦设备不能正常运行,不仅影响制氧系统的生产,还将影响整个锌冶炼流程。因此,针对原制氧设备的弊端,同时考虑到配套高压调速系统必须具备极高的可靠性,对电机的节能改造提出如下技术要求:1)变频器具有高可靠性、稳定性;2)变频器设有旁路功能,一旦出现故障,可使电机切换到工频运行(图2);3)调节精度高、启动线性平稳,不影响供电网络稳定;4)具有共振点跳转设置,能使电机避开共振点运行,风机不会出现喘震;5)建立风机后台数据的采集及分析系统,可通过DCS系统实现对设备远程操作、运行参数监视、故障报警及联锁停机等功能,从而提前预判设备的运行状态。

图2 工频/变频旁路切换一次回路

经过多方调研、反复比较,最终采用ABB电气传动公司生产的最新ACS580MV高压变频器,较好地按照既定思路完成制酸风机的升级改造。

3.2 ABB ACS580MV高压变频器设备特点

1)该高压变频器采用交—直—交直接接高压方式(高—高),主电路开关元件为IGBT板;采用功率单元串联,叠波升压方式,具有较高可靠性。

2)该高压变频器由每相9个功率单元,三相共计27个独立低压功率单元串联实现高压输出,同时每相功率单元可实现相互旁路短接。三相整体输出Y型接法,中性点悬浮,且输入不采用谐波滤波器和功率因数补偿装置,对电网谐波污染小,输入功率因数较高,输出波形为质量较高的正弦波。

3)该高压变频器能最大限度地抑制输入侧谐波含量。同一相的副边绕组通过延边三角形接法移相,由于为功率单元提供电源的变压器副边绕组间有一定的相位差,从而消除了大部分由单个功率单元所引起的谐波电流。变频器输入电流的总谐波含量远低于国家标准5%的要求,并且能保持接近1的输入功率因数。

4)该高压变频器具有失电跨越功能。在±10%的额定电压波动范围内能满载输出;在75%~90%的额定电压范围内降额继续运行;在低于75%的输入电压状态下将进入失电跨越模式;当供电恢复,可转换至正常状态。

3.3 改造方案

3.3.1 主电源方案

由图2可知,QF1为用户真空断路器,QS1、QS2、QS3为3台高压隔离开关。QS1与QS2之间为高压变频器,QS3为旁路隔离开关。当电机变频运行时,应先将QS3分断,后合QS1和QS2的开关,最后再合真空断路器QF1,变频器得电运行。当变频器出现故障时切换工频运行,将QS1和QS2的开关断开,QS3合入,最后合真空断路器QF1直接工频运行。

工频直启方式为变频器故障情况下应急开启方式,非必要禁止工频直启。同时为实现对故障变频器的保护,变频器故障状态下发出跳闸指令,对现场的高压真空断路器QF1进行连锁跳闸,以使变频器断开电源。同时QS1、QS2、QS3刀闸都与断路器QF1电气互锁,只有在断路器QF1分断时才能操作刀闸,以防止带电误操作。

3.3.2 控制方案

变频器采用3种控制方案,分别是远程DCS闭环自动控制、远程DCS开环手动控制和就地手动控制。远程DCS闭环自动控制方式为利用变频器内置PID控制功能,将外部实时变化信号通过变频器端子输入,通过变频器内部进行PID运算以改变输出频率。当风机出口压力范围变化时,传感器检测的信号以模拟量(4~20 mA)反馈至变频器的控制端,实现变频器的闭环自动控制。远程DCS开环手动控制和就地手动控制为普通给定控制方式,通过后台控制器及变频器本体面板控制,此控制方式为备用。

3.3.3 冷却方案

由于高压变频器采用(高—高)方式,功率单元采用串联形式,因此变频器在正常运行时,有约4%的功率损耗会以热能的形式散失在空间内。变频器本体对室内温度的要求为25~40℃。按照室温要求,高压变频器的冷却方式设计为空调密闭冷却+变频本体独立风道,其中变频本体风道经独立风道引至室外,能较好地保证室内温度。

4 节能分析及经济效益

4.1 节能效果分析

罗茨风机—真空泵电机调速系统改造前后的节能效果主要体现在以下几个方面:

1)罗茨鼓风机—真空泵平均功率由2 500 kW下降到2 127.50 kW,下降率为14.90%,每月可节电268 200 kWh。高压变频器损耗及调速系统的总损耗相对星三角降压—工频启动的能耗低得多。

2)使用变频调节后,由于变频器SPWM矢量控制技术,实现了真正意义的软启动及软停车,从根本上消除了工频启动电流对电机及其设备的危害,大大延长了设备的使用寿命。

3)减少消除对电网和负载的冲击,避免产生操作过电压而损伤电机绝缘,延长了电动机和风机的使用寿命。同时,变频器设置共振点跳转频率,避免了风机处于共振点运行的可能性,使风机工作平稳,轴承磨损减少,启动平滑,消除了机械的冲击力,提高了设备的使用寿命。另外,因为变频器的保护功能,有效降低了设备维修成本。

4.2 经济效益分析

1)变频调速系统改造后,罗茨鼓风机的平均功率由2 500 kW下降到2 127 kW,平均月节电量268 200 kWh,全年按11个月生产时间,电价按平均0.6元/kWh计算,每年可节约电费约为177万元。

2)按氧气产品单耗下降幅度计算效益,调速系统改造后每月单位产品能耗由原来的0.48 kWh/m3下降至0.33 kWh/m3,按平均5 600 m3/h产生氧气,全年11个月生产时间计算,调速系统改造后的年效益约为399.16万元。

5 结语

从该厂近5年来的运行情况及效益来看,罗茨风机—真空泵采用变频调速后,设备启停过程平稳,电动机工作频率在10~50 Hz,调速过程风机机械设备的零部件、密封和轴承等的使用寿命大大延长,检修维护工作量减少,降低了检修工作强度和费用。同时,罗茨风机—真空泵启停过程平稳,对电网无冲击波动,对工厂的节能改善效果明显。