多场耦合深度提效技术在电除尘器中的应用

蓝蓬

(福建龙净环保股份有限公司,福建 龙岩 364000)

我国燃煤电厂锅炉烟气除尘主要采用静电除尘技术,静电除尘器具有长期稳定性高、收尘效率高等特点,但随着煤电市场萎缩、入厂煤种改变、厂内空间受限和排放标准提高等因素的变化,静电除尘技术的发展迎来了挑战,同时也催生了诸多新技术。电除尘新技术包括旋转电极技术、机电多复式双区技术、微细粉尘静电凝聚技术和多场耦合技术等,这些新技术在燃煤机组中得到了实际应用。

1 静电除尘器技术原理

电除尘的基本过程分3 个阶段:荷电、收尘、清灰[1],即静电除尘器中高压放电极(阴极线)受到数万伏高压时,放电极与集尘极(阳极板)之间在火花放电前引起电晕放电,空气绝缘被破坏;电晕放电后产生的正离子在放电极失去电荷,负离子黏附于气体分子或尘粒上,受静电场的作用被捕集在集尘极上;当静电集尘电极板的尘粒达到相当厚度时,利用振打装置使烟尘落入下部灰斗[2]。

《煤电节能减排升级与改造行动计划(2014—2020 年)》(以下简称《行动计划》)提出了东部地区新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值,即在基准氧含量6%的条件下,烟尘、二氧化硫(SO2)、氮氧化物(NOx)排放浓度分别不高于10、35、50mg/Nm3,局部地区烟尘、SO2、NOx排放浓度不高于5、35、50mg/Nm3。《行动计划》给现有电除尘器技术提出了挑战。新的电除尘器提效技术思路必须突破原有电除尘器细微颗粒物荷电难、高比电阻粉尘反电晕及二次扬尘等技术瓶颈,围绕增加收尘面积、强化粉尘荷电和抑制二次扬尘展开。

2 多场耦合技术

2.1 多场耦合技术原理

电除尘器多场耦合技术的原理是利用多种除尘机理,包括静电场、惯性分离、沉降分离、凝聚、微旋风、过滤等,从而实现尘气分离,最终在保持电除尘器外形不变、电场数量不变的情况下实现电除尘器出口粉尘的超低排放要求。

多种除尘机理可以在电除尘器内部多区域应用:进口喇叭可以改造为迷宫式沉降室,也可以在分布板中间设置收尘滤网或者其他形式的垂直收尘装置;电场内部可以优化阴极结构,强化阴极收尘并有效捕集正离子粉尘,优化阳极结构,增加阳极有效收尘面积,尾部设置导电滤槽或者孔网,有效抑制二次扬尘;出口喇叭槽形板优化为多通道结构的气固分离装置,减少出口烟气粉尘逃逸,配合优化后的振打策略及高压电源改造,可实现电除尘器出口粉尘的超低排放。多场耦合技术的优点在于可以根据电除尘器出口排放粉尘浓度的要求,灵活选配和组合以上技术,可操作性更强。

2.2 多场耦合技术表现形式

2.2.1 进口喇叭迷宫式沉降收尘装置

进口喇叭迷宫式沉降收尘装置利用的是进口喇叭烟气流速文丘里效应特点,在三层进口喇叭分布板之间设置“W”形小孔百叶窗并装设独立的振打清灰机构,烟尘与迷宫装置碰撞实现气尘分离的同时也可以增加收尘面积(见图1)。

图1 进口喇叭迷宫式沉降收尘装置图

2.2.2 电场内新增收尘型阴极线

新型阴极线为尖端放电的双层耦合结构,顺气流方向布置在原阴极线之前适当的位置(见图2)。其构造为具有坡度的孔网装置。双层对称耦合时形成一个没有气流流过的空腔。当含尘气体经过时,在电场力的作用下,粉尘与气流在阴极线表面发生分离,粉尘被孔梗收集,在振打力的作用下,孔梗收集的灰从孔梗斜面滑入耦合的空腔内部,由于电场气流风不经过空腔,灰在下落的过程中不会飞扬。同时,此收尘型阴极线能使附近荷正电的粉尘捕集效率大大提高。

图2 新型收尘型阴极线图

2.2.3 新型不扬尘极板

阳极板的粉尘如果想要减少甚至避免二次扬尘,应当消除风力带来的影响。不扬尘极板为百叶孔网板,作为收尘装置使用时,百叶孔梗的坡度可以在收集粉尘的同时使粉尘滑落。原理与新型耦合收尘型阴极线相同,灰沿百叶孔梗坡面滑落到网与极板形成的空腔,灰在下落过程中不受电场风力影响,电场力的持续压制作用可保证灰在下落过程中不会从网孔中外溢,从而抑制了二次扬尘。高比电阻粉尘也不会在孔板板面形成连续灰饼,可以有效抑制反电晕的发生。

3 工程案例分析

3.1 工程概况

云南某电厂3、4 号300MW 机组配套电除尘器于2007 年11 月正式投入运行,原为双列双室五电场电除尘器,并于2019 年前后对电除尘器进行超低排放改造,配套进口喇叭粉尘预捕集装置+电场尾部垂直气流收尘装置构成的多场耦合技术,具体改造内容为:电除尘器本体检修提效+入口烟箱增加预捕集装置+前四电场阴极线全部更换+阴阳极振打更换+三至五电场新增垂直气流收尘装置+一至五电场使用新一代高频电源+新增第四、五电场高频脉冲电源。

3.2 电除尘器技术及运行参数

3 号机组入厂煤质见表1,改造前3 号机组电除尘器性能测试煤种煤质见表2。由于掺烧了大量其他褐煤,电除尘器超低排放改造煤种已经和原设计煤种煤质产生了较大差异。现燃用煤种收到基酸分(Sar)为1%—2%,属于中硫煤,有利于电除尘器收尘;全水分收到基水分(Mar)约为20%,水分含量高,有利于电除尘器收尘。但是收到基灰分(Aar)>30%,收到基低位发热量(Qnet.ar)<20MJ/kg,不利于电除尘器收尘。总体来说,目前燃用煤种煤质收尘难易程度属于一般水平。

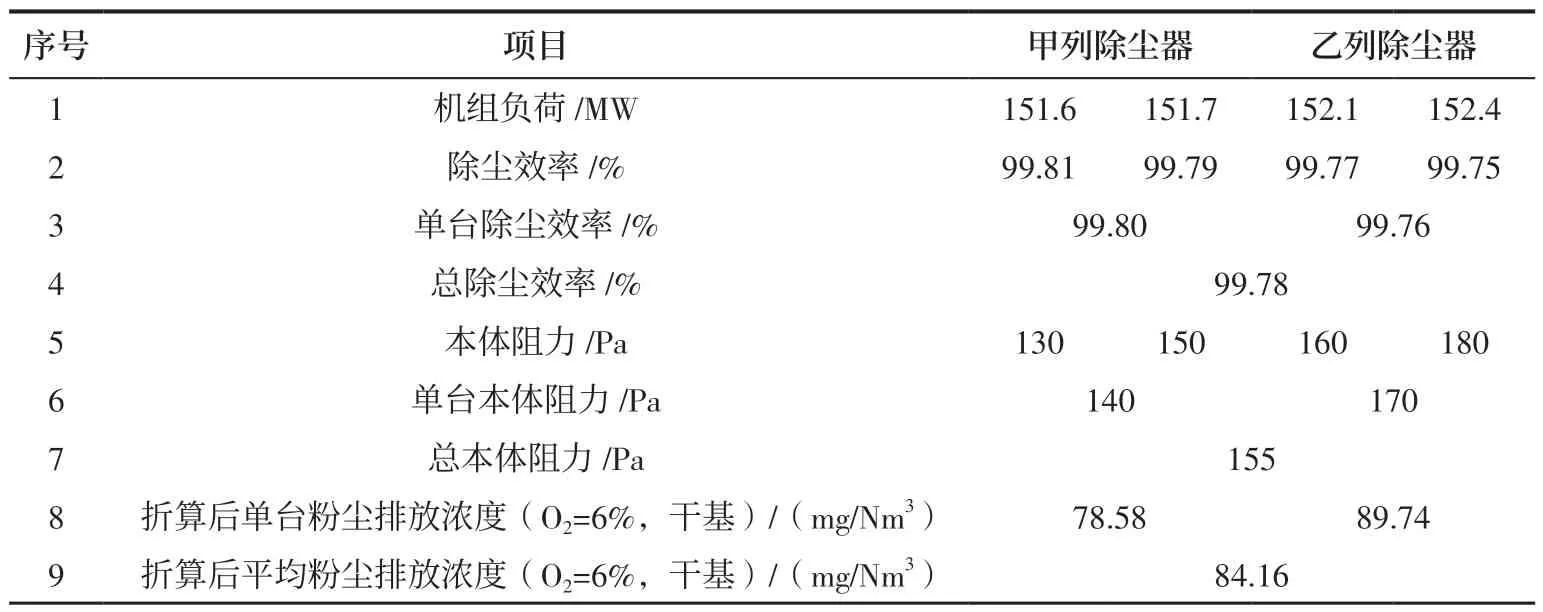

表1 3 号机组入厂煤质参数

表2 改造前3 号机组电除尘器性能测试煤种煤质分析表(2017 年11 月)

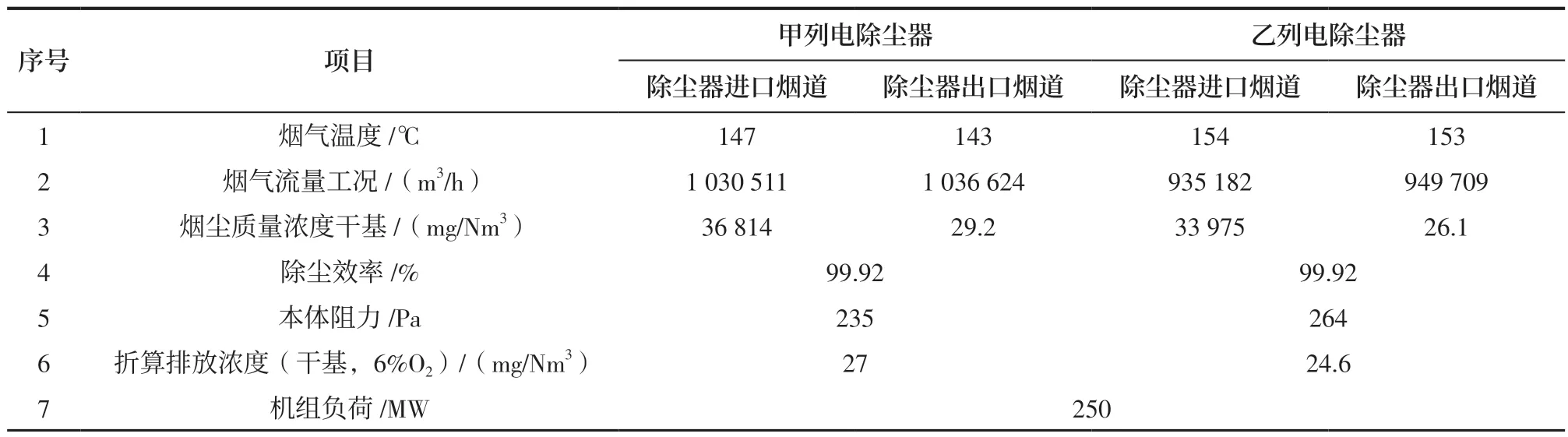

改造前3 号机组电除尘器性能测试结果见表3、改造后3 号机组电除尘器热态性能实验结果见表4。

表3 改造前3 号机组电除尘器性能测试结果(2017 年11 月)

表4 改造后3 号机组电除尘器热态性能试验结果(2020 年5 月)

(1)3 号机组甲列电除尘器改造前入口浓度约为39 290mg/Nm3,出口排放浓度约为78.58mg/Nm3,除尘效率约为99.80%;改造后,在燃用相似煤质煤种的情况下,入口浓度变化较小,约为36 814mg/Nm3,出口排放浓度约为27mg/Nm3,除尘效率约为99.92%,比改造前出口排放提效约65.60%。3 号机组乙列电除尘器改造前入口浓度约为37 392mg/Nm3,出口排放浓度约为89.74mg/Nm3,除尘效率约为99.76%;改造后,在燃用相似煤质煤种的情况下,入口浓度变化较小,约为33 975mg/Nm3,出口排放浓度约为24.6mg/Nm3,除尘效率约为99.92%,比改造前出口排放提效约72.59%。

(2)3 号机组电除尘器改造前本体阻力约为155Pa,改造后本体阻力约为250Pa,阻力增加约95Pa。垂直收尘装置的开孔率较高,单层收尘网增加的阻力较小,导致3 号电除尘器总本体阻力并未显著增加。

(3)根据2020 年5 月原3 号炉电除尘器超低排放改造后的测试烟气量进行核算,该电除尘器实际比集尘面积(不含多场耦合技术)约为123.8m2/(m3·s),实际比集尘面积已基本能够满足电除尘对该燃煤煤种除尘效率的需要。

(4)4 号机组甲乙两列双室1、2 电场二次电压为40—50kV,未发生火花闪络;3、4、5 电场二次电压基本都处于30—45kV,为低水平值,而且进行振打时,会频繁发生火花闪络现象,这可能是因垂直收尘装置安装在阴极大框架上,与高压电源相连,振打导致垂直收尘装置晃动,尖端放电间隔变小,尖端对其他接地金属件进行放电从而导致火花闪络。

3.3 小结

(1)该技术优点为垂直收尘装置受到气流的冲刷,由于摩擦阻力的作用可以捕集少部分负电荷粉尘,同时由于库仑力的影响也可以捕集正电荷粉尘。

(2)该技术缺点为大量粉尘沉积在孔网上,由于煤种含水量较高,沾灰在孔网上不易振打,一旦振打清灰,带电的垂直收尘装置尖端会发生晃动,尖端放电间隔会发生变化,可能导致二次电压偏低、电场内部发生火花闪络现象,会对电场除尘效果造成不利影响。另外,由于垂直收尘装置安装在阴极大框架上,只适用于阴极采用大框架结构的电除尘器,适用范围受限。

4 结语

多场耦合技术在静电除尘器上的工业应用结果,验证了多场耦合技术原理在增加收尘面积、抑制二次扬尘、捕集正电荷粉尘等方面上基本符合实际工业应用的需要,同时在比集尘面积相对足够的基础上协同高频电源、脉冲电源等多种提效技术,可使静电除尘器出口粉尘达到超低排放的要求。因此,如何使多场耦合技术更好地适配静电除尘器的内部结构应当是今后多场耦合技术的发展方向。