厚煤层中千米定向钻机钻孔层位的合理布置

王 超

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 兴县 033699)

为提高煤炭资源采出率,消除马圐圙煤矿和斜沟旧井老空积水对斜沟煤矿23109材料巷掘进和后期23109工作面回采的影响,决定采用ZYL-2300 D型千米定向钻机在23109材料巷探测马圐圙煤矿和斜沟旧矿老空积水情况。针对千米定向钻机在煤矿厚煤层中探测异常区运用较少,新技术施工经验不足、对地质资料精度需求高等问题,开展千米定向钻机纵向错位布置探测钻孔研究,做到一孔多用,避免钻探无效进尺,减少钻探工作量和施工时间。

1 概 况

斜沟煤矿23109工作面位于太原组13号煤层21采区北翼中东部,工作面所在区域整体为一走向近南北、倾向西的单斜构造,探测钻孔施工区域煤层厚度13.03~15.80 m,平均14.86 m,煤层结构:6.78(0.25)2.89(0.30)2.32(0.34)1.98,煤层倾角平均9.6°,材料巷东侧为马圐圙煤矿(开采13#煤层,2007年07月22日淹井后关闭)、原斜沟煤矿旧矿(开采13#煤)设计巷道(不包括硐室)距根据物探异常划定的积水线最近处72 m.山西省兴县马圐圙煤矿“7.22”地表洪水灌井事故“2007年7月22日下午6时40分许,马圐圙煤矿所在区域突降雨,造成井田内麻焉塔沟山洪暴发”,基于各类报告中所叙述的老空区积水量不一致情形,特对老空区的最大积水量进行了估算,依据山西煤矿安全监察局、山西省煤炭工业厅印发的《井下探放老空水技术要求》中老空水积水量估算公式,估算老空区最大积水量约447万m3.由于小窑采掘情况不清,资料可信程度不高,严重影响矿井生产,如果采用常规方法布置钻孔,不仅会造成钻孔过分密集降低探测效率,还会破坏煤柱,增加透水风险,因而采用千米定向纵向错位布置探测钻孔,以最少的钻探进尺达到安全可靠性最高的防治特厚煤层区域洪水灌井老空水害的目标。

2 探测方案

该次探测使用威利朗沃公司生产的ZYL-2300 D型千米定向钻机。针对老空区积水量大且老空形态复杂放净难度大等现状,根据《煤矿防治水细则》第七十九条规定,优先留设防隔水煤(岩)柱的方法保证工作面的采掘安全。总体采用防隔水煤(岩)柱边界一线圈定,保证防隔水煤(岩)柱宽度范围内煤层完整性探查。由于该设计方案仅为防隔水煤(岩)柱宽度范围内煤层完整性的探查,并非为放水孔,故不需满足“探放水孔径96 mm、纵向上孔间距1.5~2 m”的要求,根据探测结果分析论证后再决定是否探放水。

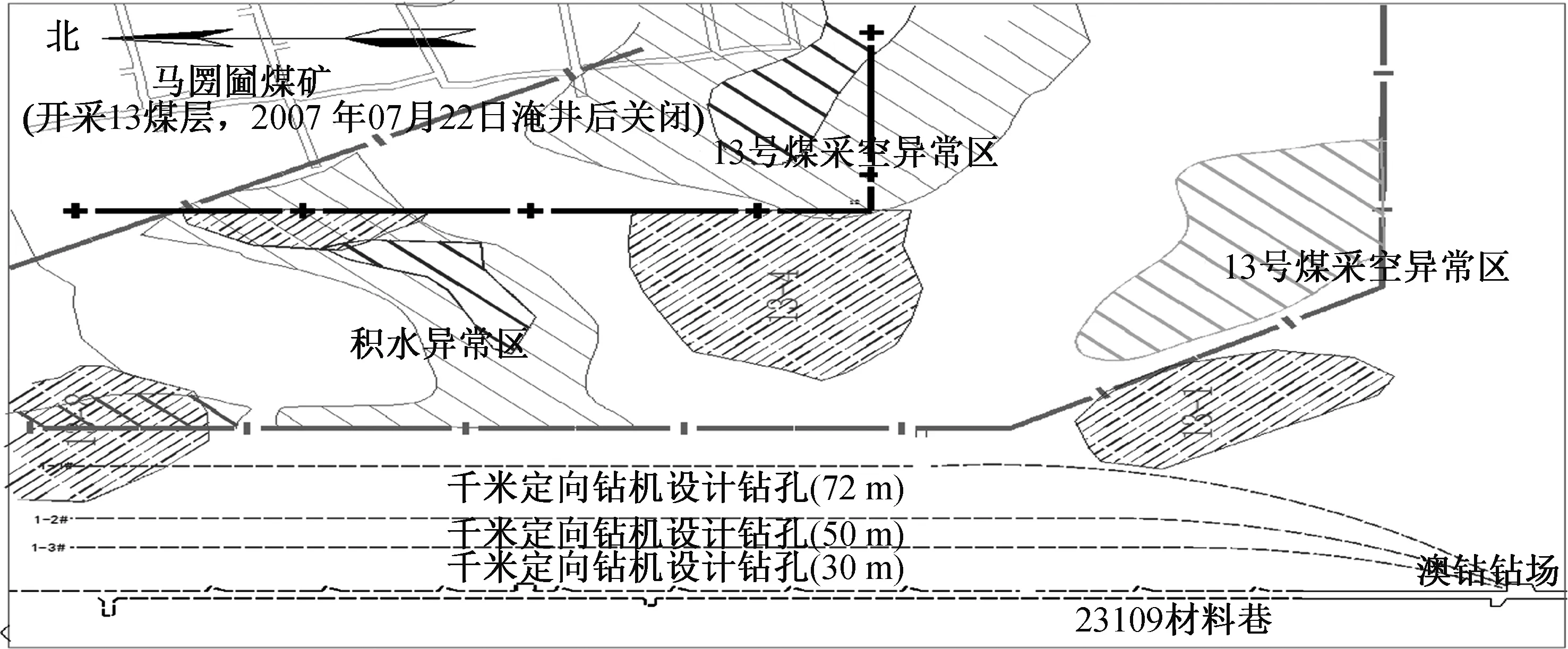

23109材料巷掘进进入马圐圙煤矿物探成果划定的警戒线起施工千米定向钻机钻场,使用ZYL-2300 D型千米定向钻机,在23109工作面受马圐圙煤矿及斜沟旧井老空水影响的防隔水煤柱宽度+回采后煤层破坏范围4.83 m,即23109材料巷东侧72 m边界,沿物探成果划定的积水线一线布置纵向间距2 m的探测钻孔2组6孔,孔深630~636 m;在23109材料巷东侧50 m、30 m防隔水煤柱宽度内部纵向错位各布置1组3孔,平行煤层顶底板边界的探测钻孔布置图见图1.钻孔设计参数见表1.

图1 钻孔布置图

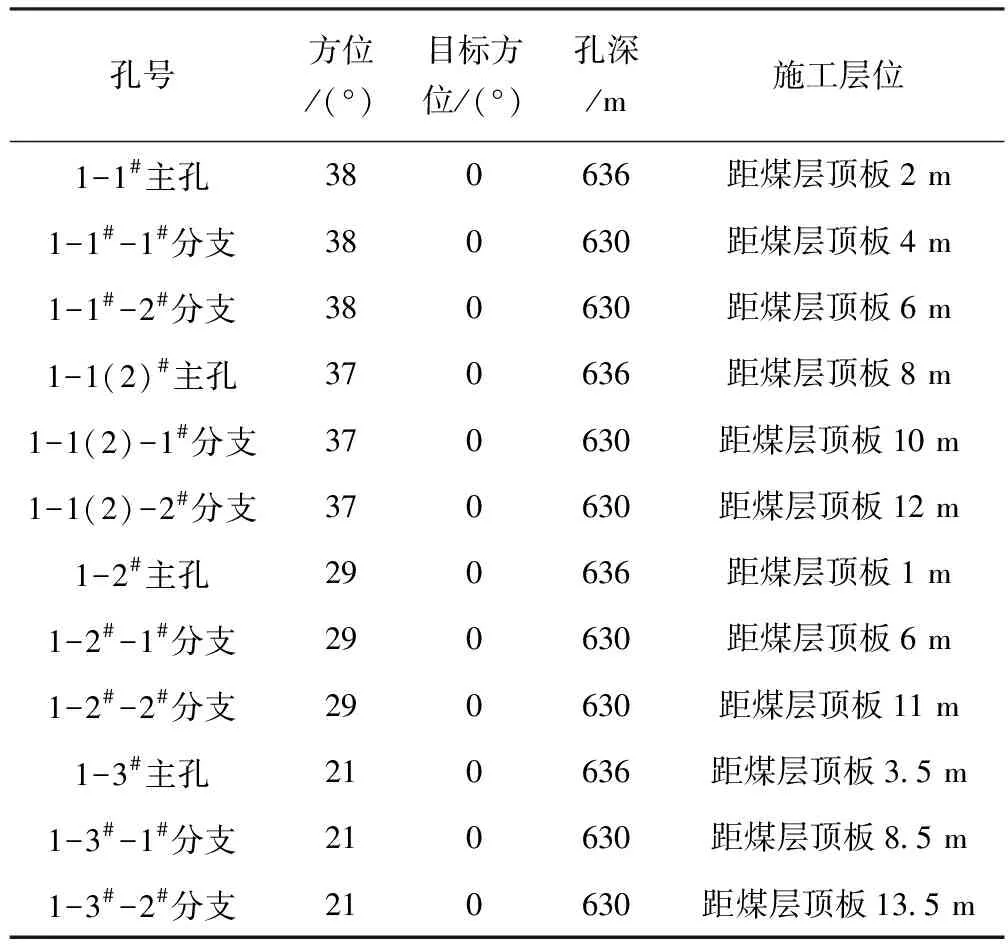

表1 钻孔设计参数表

2.1 钻场设计

钻场设计规格为长8.0 m×宽5.0 m×高3.3 m,满足ZYL-2300 D型千米定向钻机施工要求,钻场设计在23109材料巷进入马圐圙煤矿物探成果划定的警戒线上帮,钻场长向设计方位0°长度8 m,宽向设计方位90°长度5 m,钻场底板必须施工平整并硬化。

2.2 钻孔设计

2.2.1 材料巷东侧72 m处钻孔设计

在23109材料巷东侧72 m边界,沿物探成果划定的积水线一线布置纵向间距2 m的探测钻孔2组6孔,开孔方位38°、37°,孔深630~636 m,施工顺序按照1-1#主孔、1-1#-1#分支、1-1#-2#分支、1-1(2)#主孔、1-1(2)-1#分支、1-1(2)-2#分支。1-1#主孔,开孔方位38°,孔深636 m.由于设计剖面图是根据煤层底板等高线设计,故在1-1#主孔施工过程中应每隔30 m探测煤层顶板以便验证钻孔是否在设计层位钻进,根据主孔的探测结果,及时调整预计的煤层顶底板边界线。1-1#-1#分支、1-1#-2#分支分别在1-1#主孔30 m、60处开设分支,1-1#-1#分支、1-1#-2#分支在纵向剖面上分别位于煤层顶板下方4 m、6 m处,孔深630 m.1-1(2)#主孔开孔方位37°,孔深636 m,1-1(2)#主孔在纵向剖面上位于煤层顶板下方8 m.1-1(2)-1#分支、1-1(2)-2#分支分别在1-1(2)#主孔30 m、60处开设分支,在纵向剖面上分别位于煤层顶板下方10 m、12 m处,孔深630 m.72 m钻孔剖面图见图2.

图2 72 m钻孔剖面图

2.2.2 材料巷东侧50 m处钻孔设计

在23109材料巷东侧50 m一线防隔水煤柱宽度内部布置1组3个孔,钻孔开孔方位29°,孔深630~636 m,在煤层纵向与东侧72 m处钻孔错位布置。施工顺序按照1-2#主孔、1-2#-1#分支、1-2#-2#分支。1-2#主孔根据72 m处1-1#主孔施工情况,在23109材料巷东侧50 m一线的煤层顶板往下1.0 m处布置,以补充1-1#主孔在72 m处纵向上的钻探空白,孔深636 m.1-2#-1#分支、1-2#-2#分支分别在1-2#主孔30 m、60处开设分支,1-2#-1#分支、1-2#-2#分支在纵向剖面上分别位于煤层顶板下方6 m、11 m处,孔深630 m.50 m钻孔剖面图见图3.

图3 50 m钻孔剖面图

2.2.3 材料巷东侧30 m处钻孔设计

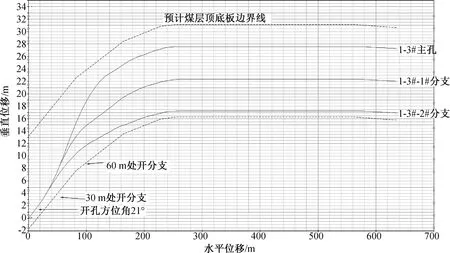

在23109材料巷东侧30 m一线防隔水煤柱宽度内部布置1组3个孔,钻孔开孔方位21°,孔深630~636 m,在煤层纵向与东侧72 m、50 m处钻孔错位布置,施工顺序按照1-3#主孔、1-3#-1#分支、1-3#-2#分支。1-3#主孔根据72 m处1-1#主孔施工的情况,在23109材料巷东侧30 m一线的煤层顶板往下3.5 m处布置,孔深636 m.1-3#-1#分支、1-3#-2#分支分别在1-3#主孔30 m、60处开设分支,1-3#-1#分支、1-3#-2#分支在纵向剖面上分别位于煤层顶板下方8.5 m、13.5 m处,孔深630 m.30 m钻孔剖面图见图4.

图4 30 m钻孔剖面图

钻孔终孔分布图见图5.

图5 钻孔终孔分布图

千米定向探测钻孔施工过程中遇地质构造、岩层或塌孔等影响时,钻孔达不到设计孔深,需进行补充钻探,补充钻探仍达不到设计孔深时,对所施工探测钻孔进行分析评价,根据评价结果制定防治水措施。

2.3 施工流程

1)钻探工艺流程:立钻—安装—定钻—通电试运转—开孔—固孔—正常钻进—退钻—拆钻—移钻。

2)钻机固定:上部采用3根立柱单体支撑固定,下部还有4根单体,开孔前使用钻机开孔定向仪确定钻孔的方位及倾角。

3)在设计位置用d96 mm钻头以设计方位、倾角钻进10 m,再用d196 mm钻头扩孔10.5 m.

4)安装固定孔口管。a)将孔口套管插入上述扩孔后的钻孔孔底,并用封孔器将钻孔封闭。b)将注浆管路连接好。c)使用注浆设备往钻孔内注入水泥浆,待孔口套管口外壁出现水泥浆渗出,结束注浆。d)待水泥浆凝固后,使用d96 mm钻头对孔口套管内水泥进行扫孔,正常钻进。e)在孔口管上安装控水阀门,管路连接好后即可进行耐压试验,压力不小于预计最大水压的1.5倍(即1.3 MPa),观察孔口及孔口管有无渗水、松动等现象,30 min后确认没有方可结束耐压试验。在耐压试验中,如果出现渗水及孔口管松动等现象,要根据实际情况分析处理后再进行耐压试验,直至达到耐压试验要求。

3 实际探测情况

3.1 材料巷东侧72 m处施工情况

23109材料巷澳钻1-1#主孔,开孔方位38°,施工636 m,1-1#-1#分支施工633 m、1-1#-2#分支施工633 m,3个孔用时9天。施工过程中实际施工轨迹与预期的设计有一定误差,根据该钻孔施工情况分析:为了在最短的孔深内钻进至预期层位,致使设计开孔倾角过大,钻机稳固性降低。实际探测顶板层面标高高于根据煤层底板等高线推测的顶板标高。

1-1#(2)号主孔,开孔方位37°,施工636 m,两个分支孔分别施工630 m、633 m,用时8天,主孔由于开口50 m内施工时方位偏差局部反向,设计分支孔曲率(1°~1.2°)/6 m,被迫超1°/6 m,见图6.

图6 72 m实际施工钻孔轨迹图

3.2 材料巷东侧50 m处施工情况

23109材料巷澳钻,在材料巷东侧50 m处共施工钻孔3个,1-2#主孔,开孔方位29°,此处共施工1 899 m,3个孔用时7天。根据材料巷东侧72 m钻孔情况,及时对煤层顶板底板进行重新预测和调整,从施工效果来看材料巷东侧50 m处澳钻施工相对于上处施工要更理想,影响时间也相对较少。此处施工钻孔与东侧72 m处钻孔布置成错落布置,以保证钻孔在煤层纵向可以全覆盖。

3.3 材料巷东侧30 m处施工情况

23109材料巷澳钻,在材料巷东侧30 m处共施工钻孔3个,主孔开孔方位21°.此处共施工1 896 m,用时10天。此处施工钻孔与东侧72 m、50 m处钻孔布置成错落布置,以保证钻孔在煤层纵向可以全覆盖。

4 优 点

该次在23109材料巷东侧72 m、50 m、30 m 煤柱宽度内纵向错位布置平行煤层顶底板边界的探测钻孔,可以有效避免老空巷道在钻孔控制的范围内减少漏洞。合理布置钻孔,做到一孔多用,避免钻探无效进尺,减少钻探工作量和施工时间,节省固管材料和固管时间。根据探测实践及分析研究,查清了防隔水煤柱的完整可靠程度以及工作面设计影响范围内的老空赋存大致情况,为巷道设计、探测方案预先变更提供依据,并为后续ZDY-1300矿用液压钻机探测钻孔减少了探测工作量,缩小了靶区,提高了探测效率。

5 建 议

通过在23109材料巷对马圐圙煤矿和斜沟旧矿老空积水的探测设计和成果对比分析,提出定向钻机在厚煤层探测异常区时钻孔层位合理布置施工建议:

1)钻孔布置首先要掌握探测区域的煤层变化情况。地质条件不清楚,可以先施工一个靠近顶板的主孔,在施工过程中应增加顶板探测密度,根据探测结果及时调整预计的煤层顶底板边界线。

2)根据掌握的煤层顶底板数据,钻孔沿煤层纵向上按1.5~2 m布置,钻孔布置如果小于1.5 m,会有钻孔穿孔的可能,如果大于2 m,会造成控制范围太大,不能有效控制老空范围。

3)钻孔主孔尽量布置在分支的上部,这样便于分支的留设。

4)每设计施工一个钻孔必须明确探测目的及对探测区域内整体勘探布置中所起的作用,做到一孔多用,避免钻探无效进尺,增加钻探工作量和施工时间。