分区控制式喷氨格栅脱硝系统流场及喷氨均匀性研究*

葛 铭 姚 宣 刘 柱 王 鑫 郭 逍 杨希刚,4 胡 珺 火鸿宾 贲晶晶 王升佳

(1.国家能源集团科学技术研究院有限公司,210023 南京;2.国能龙源环保有限公司,100039 北京;3.国能南宁发电有限公司,530000 南宁;4.东南大学能源与环境学院,210096 南京;5.国能蚌埠发电有限公司,233412 安徽蚌埠)

0 引 言

国内电站锅炉普遍采用选择性催化还原(SCR)技术对烟气进行脱硝处理[1],根据氨喷射装置的不同,将SCR技术细分为静态涡流混合式氨喷射格栅(AIG)、线性控制式AIG和分区控制式AIG[2]。随着环保压力加大,电厂净烟气NOx排放值逐步降低,静态涡流混合式AIG由于喷氨均匀性较差等因素难以适应新要求。越来越多的电厂将静态涡流混合式AIG改造成分区控制式AIG来提高脱硝效率,降低氨消耗量,减少尾部受热面的沾污堵塞问题[3]。

分区控制式AIG也简称为精准喷氨,其将脱硝入口喷氨区域等分成若干个独立区域,每个独立区域由单根喷氨支管控制,喷氨均匀性提高,同时喷氨格栅后方布置混合器,达到氨与烟气混合的目的[4]。为确保SCR脱硝系统高效运行,催化剂层入口烟气流场需要满足一定条件(一般包括:流速偏差小于15%,入射角小于10°以及氨氮物质的量比小于5%等)。因此,分区控制式喷氨格栅改造必须与流场均匀性改造同步进行。学者们研究了脱硝系统中各种形式流场优化部件的作用。杨松等[5]利用模拟手段研究了脱硝系统中导流板不同布置方式对流场分布的影响,找到了最优布置方式。陈莲芳等[6]对比研究了四种不同导流板布置方式下的脱硝系统流场均匀性,从速度分布和压降损失方面评估了四种方案。朱天宇等[7]研究了导流板对SCR反应器流场和飞灰沉积的影响,结果发现弧-直型导流板结构优异。周智键等[8]利用模拟手段发现平板型混合器结合分区喷氨策略能够显著降低喷氨不均。前人的研究表明,利用导流板等流场优化结构可以使SCR流场分布能够做到相对均匀。对于分区喷氨格栅脱硝系统的探究,汤元强等[9]研究了喷氨直径和喷氨速度对催化剂层入口氨分布的影响。梁秀进等[10]研究发现,喷氨格栅后方的流场优化结构对流场均匀性影响明显,但对氨氮物质的量比影响有限。曹志勇等[11]对线性控制式、涡流静态混合式和分区控制式脱硝系统进行了喷氨优化,综合对比发现,调整效果最为优异的是分区控制式脱硝系统。翁骥等[12]对分区控制式喷氨格栅系统进行了喷氨优化实验。赵大周等[13]利用模拟手段对比分析了分区喷氨和线性喷氨方式下喷氨均匀性的区别。前人对流场均匀性和喷氨均匀性的研究普遍侧重于模拟研究,较少与实验结合,同时缺少工程实际应用。

本研究通过模拟与实验相结合的手段,从流场均匀性和喷氨均匀性等角度对某投运的新型分区控制式喷氨格栅脱硝系统进行探究。模拟和实验验证了该脱硝系统流场的均匀性,同时,分区喷氨方式能够显著改善NOx质量浓度分布均匀性,降低氨逃逸。模拟和实验结果验证了该流场设计及分区喷氨格栅的优越性。

1 研究对象

某电厂脱硝系统原为单排静态混合器形式,长期运行中发现脱硝出口NOx质量浓度分布严重不均,且通过喷氨支管调节无法降低NOx质量浓度分布的不均匀度,导致氨逃逸量大,空预器差压高。为提高喷氨均匀性,降低氨逃逸,电厂将脱硝系统由涡盘形式改造为分区控制式喷氨格栅形式。同时,为得到较为均匀的流场分布,对原有流场进行了配套的均流结构改造。

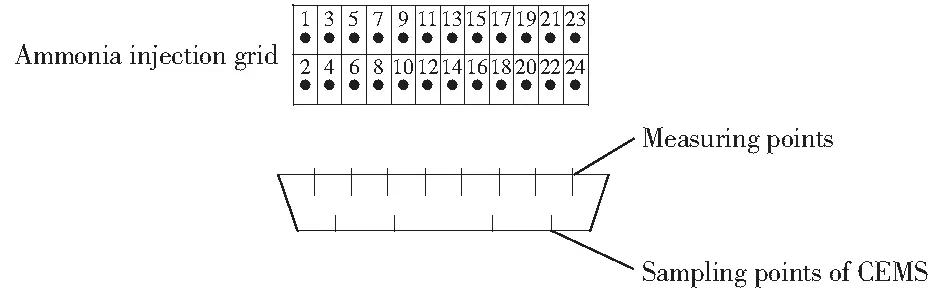

分区喷氨格栅位于脱硝上升烟道。烟道A和烟道B侧均被等分成24个区。其中,沿烟道宽度方向等分成12份,沿烟道深度方向分成两等分。每个分区对应一根喷氨支管,每侧24根喷氨支管与喷氨母管连接。这种分区布置形式既能够进行宽度方向调节也可以进行深度方向调节。该机组省煤器出口NOx质量浓度在320 mg/m3~480 mg/m3之间。为达到超低排放要求,下降烟道布置3层V2O5-WO3/TiO2型催化剂[14]。脱硝出口测点位于催化剂层下方,每侧等间距布置8个测孔(烟道A侧的测点分别称为A1~A8,烟道B侧的测点分别称为B1~B8)。改造前脱硝出口烟气在线检测系统(CEMS)烟气取样为每侧烟道1个点。改造后,脱硝出口CEMS采用多点取样,每侧等间距布置4根CEMS取样口。脱硝出口测点与CEMS测点对应关系见图1。

图1 实验测点

2 流场及喷氨均匀性模拟

2.1 流场优化结构

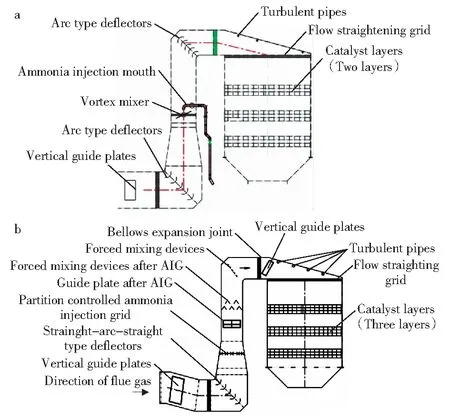

改造前脱硝系统省煤器出口垂直导流板数量不够,无法消除省煤器出口大张角扩径段带来的流场不均的影响。改造后在省煤器出口水平烟道后增加了垂直导流板数量。改造前后脱硝系统流场结构见图2。前人研究表明,喷氨格栅前的导流板结构对于第一层催化剂入口氨质量浓度分布均匀性的影响最大[15],保持直板-圆弧-直板的导流板结构不变,有助于引导烟气向上流动[16]。由图2可知,改造后喷氨格栅上方依次布置格栅后方导流板和格栅后方强制混合器,有利于实现氨与烟气均匀混合,在上升烟道顶部布置顶部混合器,在水平烟道与下降烟道连接处增设了弯头导流板[17],下降烟道顶部的扰流钢管由改造前的3个增加到4个,催化剂层上方的整流格栅保持不变,通过各种形式的导流板、混合器和扰流管等结构,实现均匀流场及均匀氨质量浓度分布场的目的。

图2 改造前后脱硝系统流场结构

2.2 流场及喷氨均匀性模拟

充分考虑导流板、喷氨格栅和强制混合器等结构的影响,利用CFD模拟软件对该脱硝系统流场及喷氨均匀性进行模拟。湍流模型采用standardk-ε,壁面函数采用standard wall functions。模型采用混合网格划分,在导流板、喷氨格栅、驻涡混合器等网格处进行加密处理。模型计算中的基本假设包括烟道壁面绝热,模型进口烟气流速和温度分布均匀,催化剂层和喷氨格栅采用多孔介质模型进行简化[18]。

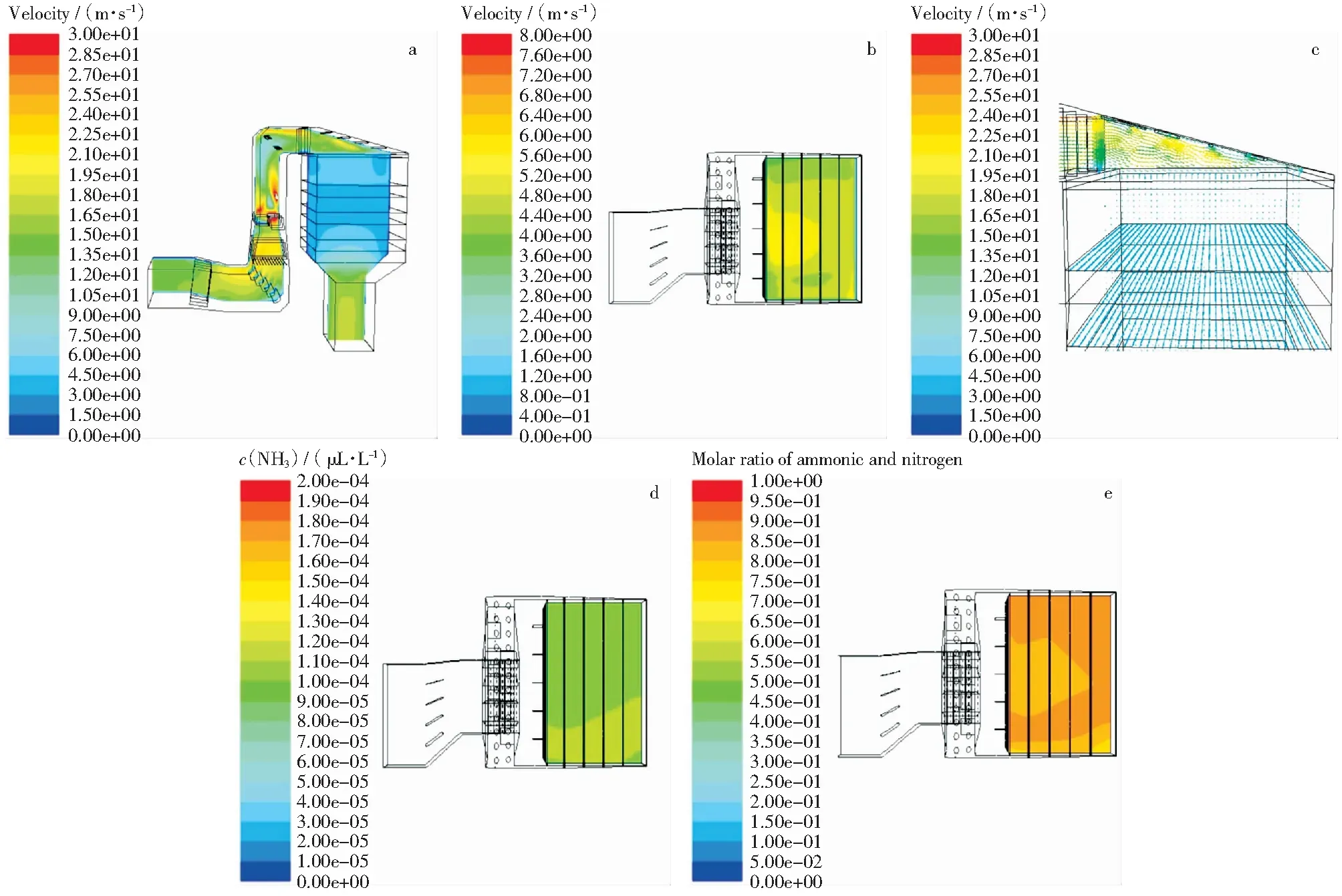

在630 MW工况下,计算流体动力学模拟结果见图3(其中截面速度分布见图3a,催化剂层入口速度分布见图3b,纵断面烟气速度矢量见图3c,第一层催化剂前氨质量浓度分布见图3d,第一层催化剂前的氨氮物质的量比见图3e)。

由图3a和图3b可知,在该流场结构设计下,顶层催化剂上游500 mm处截面的流速分布不均匀度为6.75%,远低于15%,满足要求。模拟结果与前人的研究结论一致,即通过导流板等流场优化结构能够将流速分布不均匀降低到15%以下[19-20]。由图3c可知,催化剂层入口的烟气流速方向基本能与催化剂层保持垂直,烟气最大入射角度小于10°。由图3d和图3e可知,第一层催化剂入口的氨质量浓度分布均匀,氨氮物质的量比不均匀度小于5%。模拟结果显示该分区控制式喷氨格栅系统能够保证喷氨的均匀性。

图3 计算流体动力学模拟结果

3 实验验证

3.1 测量方法

利用Testo350型烟气分析仪(德国,德图公司)测量出口烟气的NOx质量浓度,利用标定的靠背管测量脱硝进出口的烟气流速,利用便携式激光氨气分析仪(南京南环科技公司)测量出口的氨质量浓度。NOx质量浓度不均匀度(Cv)定义如下[21-22]:

(1)

(2)

(3)

烟气中NOx质量浓度的修正如下:

(4)

式中:ρO=6%(NOx)为氧量折算到6%(质量分数)的NOx排放质量浓度,mg/m3;c(NO)测试组为实际测量NO排放浓度,μL/L;φ(O2)测试组为烟气中实际测量O2的体积分数,%。

3.2 流场均匀性验证

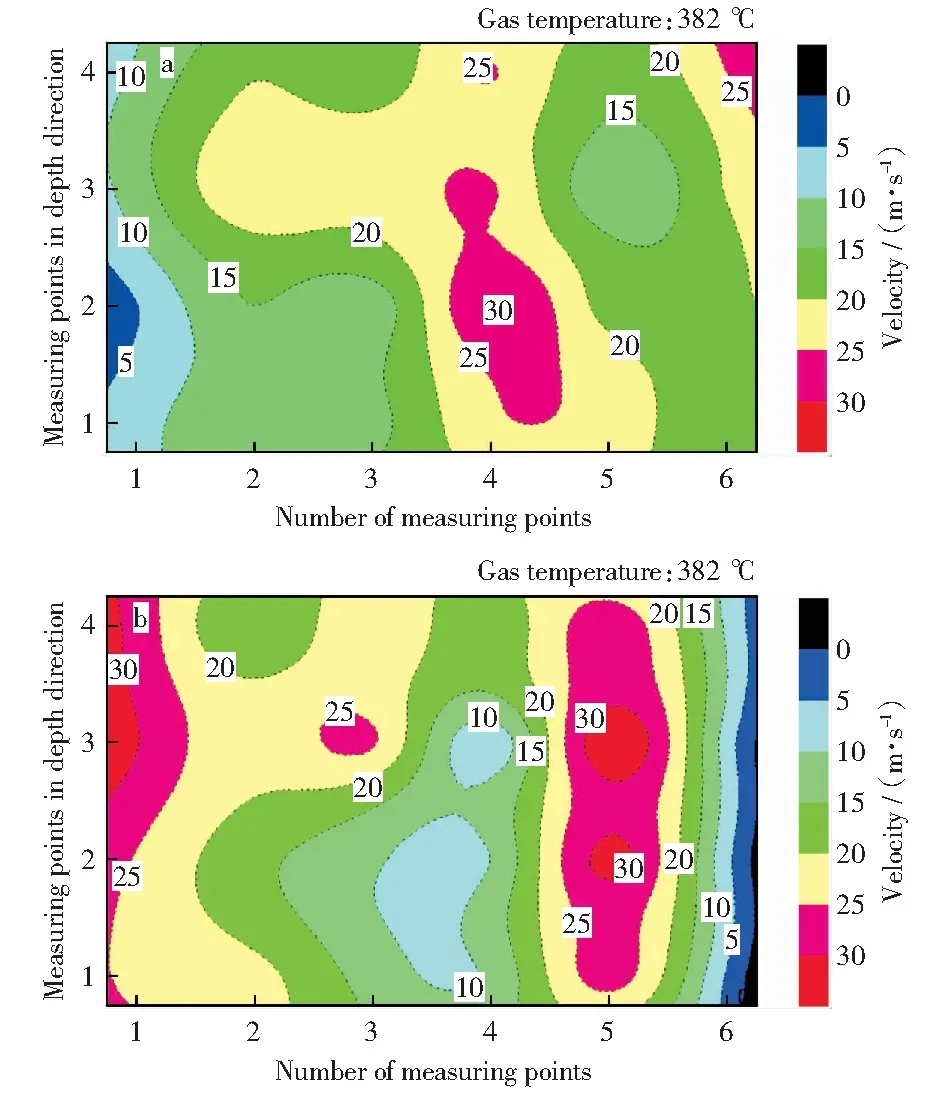

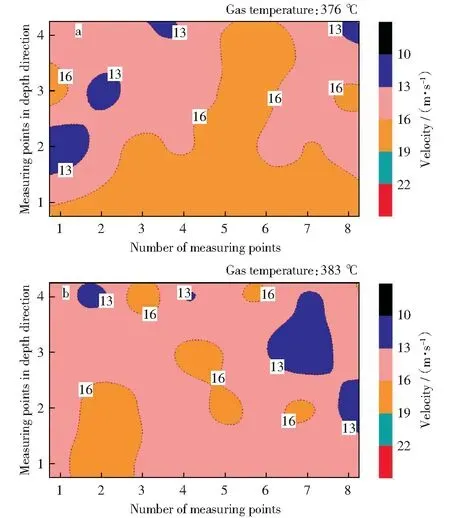

为验证该分区控制式喷氨格栅脱硝系统的流场均匀性,在630 MW负荷下,气体温度为382 ℃时,测量了省煤器出口和脱硝出口的流速分布。省煤器出口测点位于脱硝上升烟道前的水平烟道且在于省煤器垂直导流板前,脱硝出口位于催化剂层下方,采用网格法取样。省煤器出口流速分布见图4,脱硝出口流速分布见图5。

图4 在630 MW负荷下省煤器出口流速分布

图5 在630 MW负荷下脱硝出口流速分布

由图4可知,在630 MW负荷下,省煤器出口A侧烟道流速分布不均匀度为36.2%,B侧流速分布不均匀度为50.4%。由于省煤器出口水平烟道与SCR竖直烟道之间存在大张角的扩径段,省煤器出口烟道两侧烟气流速较低,中间流速高。由图5可知,脱硝出口A侧流速不均匀度为12.0%,B侧流速不均匀度为11.1%。脱硝出口烟气流速分布均匀。实验结果表明,通过流场优化部件后,省煤器出口的烟气流速偏差逐步降低,脱硝出口的流速分布不均匀度在15%以下。实验结果验证了模拟结果的准确性。

3.3 喷氨均匀性验证

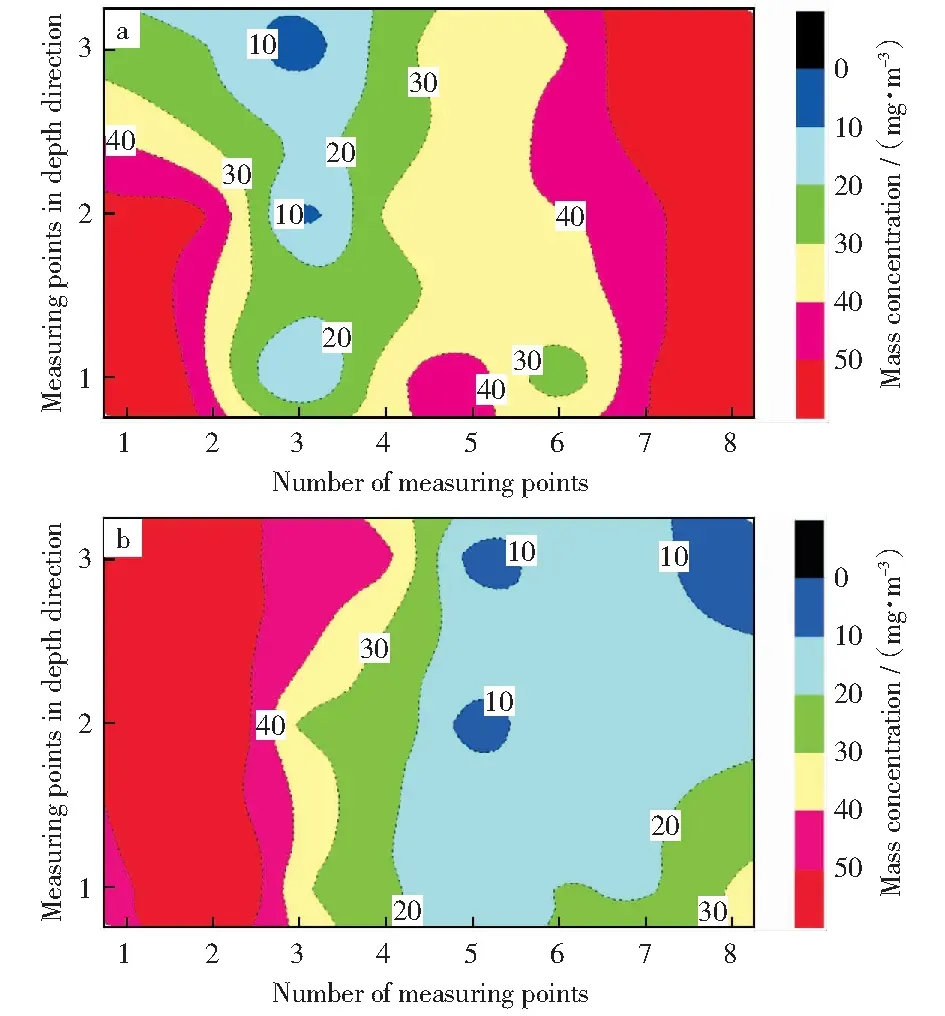

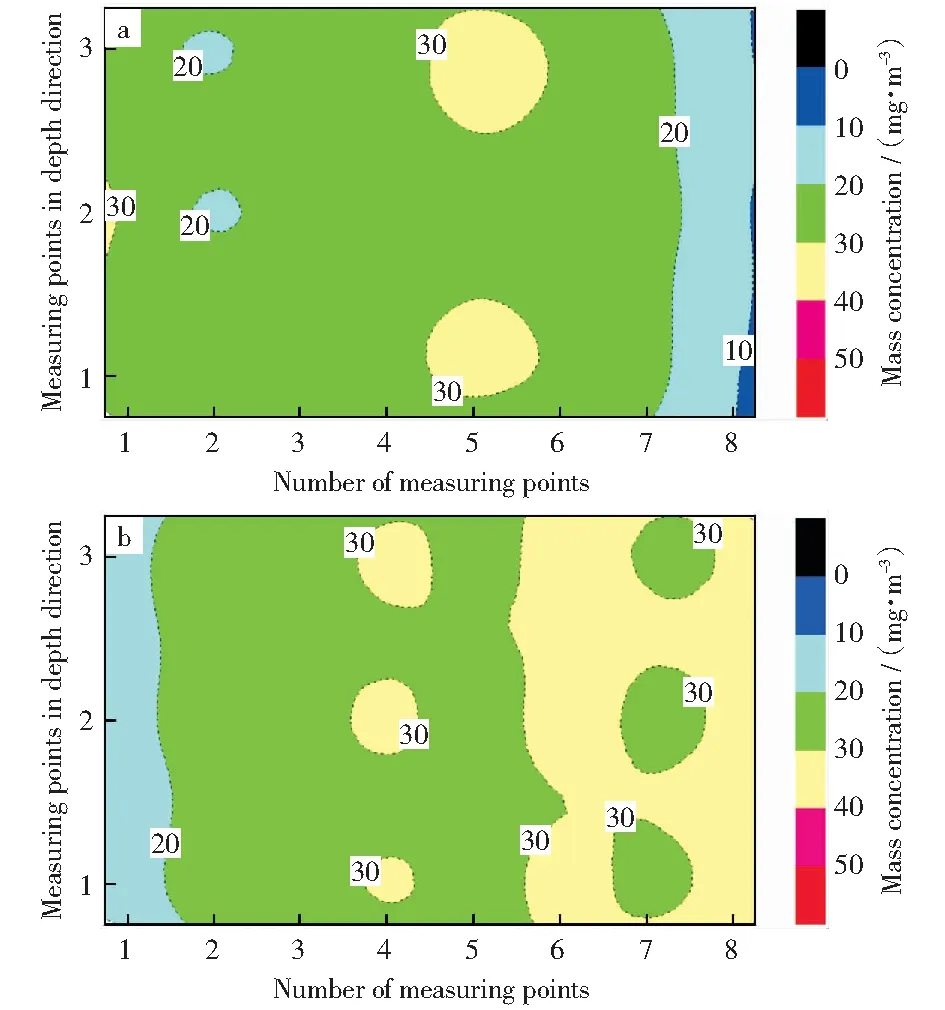

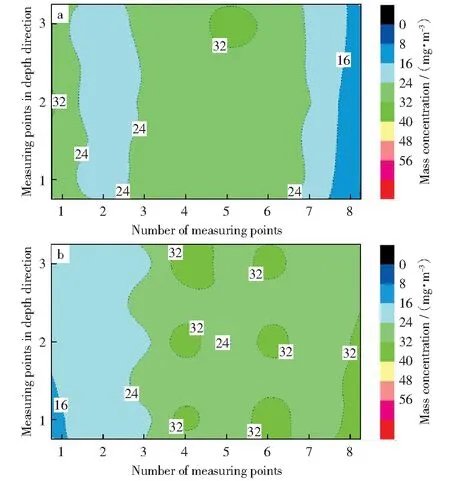

在机组稳定负荷下,保证净烟气NOx质量浓度排放值为35 mg/m3不变,采用网格法测量喷氨优化调整前后的脱硝出口的NOx质量浓度分布。在630 MW负荷下,调整前脱硝出口的NOx质量浓度分布见图6,调整后脱硝出口的NOx质量浓度分布见图7。470 MW负荷下,调整后脱硝出口的NOx质量浓度分布见图8。

图6 在630 MW负荷下调整前脱硝出口的NOx质量浓度分布

图7 在630 MW负荷下调整后脱硝出口的NOx质量浓度分布

图8 在470 MW负荷下调整后脱硝出口NOx质量浓度分布

由图6可知,在630 MW负荷下,喷氨优化调整前,脱硝出口A侧NOx浓度分布不均匀度为49.3%,B侧出口NOx浓度分布不均匀度为65.1%。两侧烟道呈现出一定程度的宽度不均和深度不均,利用该分区控制式喷氨格栅系统进行宽度和深度方向上的喷氨支管流量调节。

由图7可知,630 MW负荷下,经过喷氨优化调整后,脱硝出口A侧NOx浓度分布不均匀度为24.9%,B侧NOx浓度分布不均匀度为22.2%。

由图8可知,在机组470 MW负荷下,脱硝出口A侧NOx质量浓度分布不均匀度为25.2%,B侧NOx质量浓度分布不均匀度为23.8%,且NOx质量浓度分布趋势与630 MW负荷下基本一致。经过喷氨优化调整后,脱硝出口的NOx质量浓度分布较为均匀,不存在明显的低NOx质量浓度区域。实验结果显示,脱硝出口NOx质量浓度分布不均匀度显著降低,均能保持在25%以下。

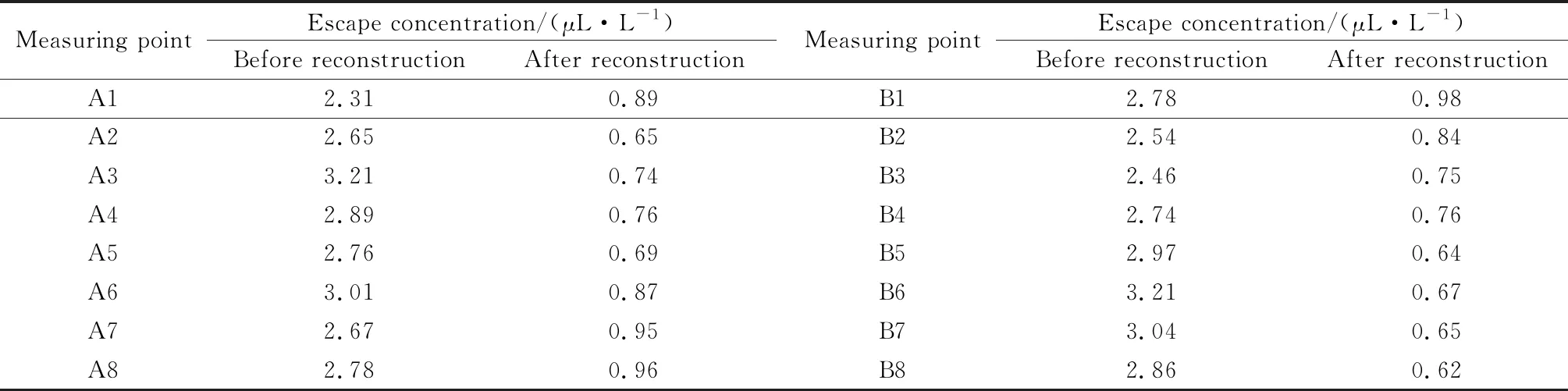

3.4 氨逃逸测量

采用便携式激光氨气分析仪对改造前后的脱硝系统进行氨逃逸测量。控制净烟气排放NOx的质量浓度35 mg/m3不变,在630 MW负荷下,改造前后的氨逃逸结果见表1。由表1可知,脱硝系统改造前,A侧SCR出口氨逃逸浓度均值为2.79 μL/L,B侧SCR出口氨逃逸浓度均值为2.83 μL/L。改造后A侧SCR出口氨逃逸浓度均值为0.70 μL/L,B侧SCR出口氨逃逸浓度均值为0.74 μL/L。改造后,氨逃逸浓度显著下降,均在1 μL/L以下。在其余条件一致的情况下,分区控制式喷氨格栅脱硝系统能够进一步降低脱硝出口的NOx浓度分布不均匀度,降低氨逃逸。

表1 脱硝出口的氨逃逸浓度

4 结 论

1) 模拟结果显示,该脱硝系统的导流板、混合器等结构能够起到均匀流场的作用,第一层催化剂上方的流速分布不均匀度为6.75%,烟气最大入射角度小于10°。实验发现,经过流场优化后,脱硝出口A侧流场不均匀度为12.0%,B侧流场不均匀度为11.1%。

2) 模拟结果显示,氨在喷氨格栅以及混合器的作用下能够实现均匀分布,第一层催化剂入口的氨氮物质的量比不均匀度小于5%。实验发现,经过喷氨优化后,该脱硝系统脱硝出口NOx浓度分布不均匀度均在25%以下,脱硝出口氨逃逸浓度在1 μL/L以下。

3) 模拟和试验结果表明,经过流场优化后的该分区控制式喷氨格栅脱硝系统能够实现较好的流场均匀性和喷氨均匀性,能够降低氨逃逸,值得推广应用。