放顶煤液压支架插板齿条设计与工艺改进及应用

孙健霞

(河北天择重型机械有限公司,河北邯郸 056200)

0 引言

采煤综合机械化是加速我国煤炭工业发展、大幅提高劳动生产率、实现煤炭工业现代化的一项战略措施。液压支架是综合机械化采煤方法中最重要的设备之一[1],其主要作用是用于煤矿井下工作面开采支护顶板[2],保护作业人员和设备安全,与配套的采煤机、刮板输送机相互配合和协调动作,实现落煤、装煤、运输和支护等生产工序的机械化,从而达到高产、高效、安全、低耗的效果。综采放顶煤技术是将综合机械化开采运用到放顶煤开采工作面[3],近年来在我国得到迅速发展和广泛运用,综采放顶煤采煤法正在成为一种高产、高效的采煤方法[4]。目前,放顶煤液压支架因具有支撑稳定、放煤口连续、背脊损失少、放煤效果好、对厚煤层开采、设备投入小、性价比高等特点而得到广泛应用。

放煤机构是设计放顶煤液压支架的关键,其主要由尾梁、尾梁千斤顶、插板和插板千斤顶组成,它不但能自由地控制放煤,而且具有对放下的大块煤破碎的功能[5]。我公司目前设计的放顶煤液压支架的放煤机构主要是插板式,有图1和图2两种结构型式。通过两图对比可以看出,两种放煤机构的相似之处是主要组成部件相同,都是通过插板千斤顶将尾梁和插板连接在一起,不同之处在于与尾梁和尾梁千斤顶铰接的结构件不同。

如图1所示,放煤机构的尾梁通过铰接销轴与顶梁连接,尾梁千斤顶活塞杆端与底座连接。这种结构型式的液压支架因尾梁直接铰接于顶梁后部,为满足井下使用要求,所设计的尾梁长度方向的尺寸相对较大,为此要求插板千斤顶要留有足够大的行程,才能在底座后部形成一个较大的放煤空间,多用于采煤工作面过渡段支架。

图1 放煤机构示意图

如图2所示,放煤机构的尾梁和尾梁千斤顶分别与掩护梁的不同部位连接,这种结构型式的液压支架因顶梁和尾梁之间增加了掩护梁部件,尾梁长度方向的尺寸相对要求可以小一些,与之配套的插板千斤顶预留行程也将变短,后部所形成的放煤空间相对图1结构型式也会小一些,多用于采煤工作面中间段支架。

图2 放煤机构示意图

放煤机构的主要部件尾梁是由钢板焊接而成的箱形结构,其中间部分分为上下箱形断面,体内设有插板导向槽,主要作用是维护好后部输送机的安全空间;放煤机构的直接部件插板也是由钢板焊接而成的箱形结构,前端设有用于插煤的齿条,在尾梁导向槽内移动,通过插板千斤顶和尾梁千斤顶协调动作控制放煤窗口的大小和放煤流量。当采空区顶板冒落时,插板伸出可阻挡矸石进入后部输送机[5],有大块煤落下时,利用插板齿尖可将块煤破碎。

为防止大块煤堵塞放煤口,放煤机构必须有强有力、可靠的二次破煤能力,因此插板齿条的设计就显得尤为重要。齿条常规设计为铸件,材质选用ZG270-500,铸造过程中因存在质量不易控制、工期难以保证等问题,对生产制作造成了很大的制约。为了解决这些问题,在对齿条作用和结构进行分析论证后,对齿条进行了设计及工艺上的改进。

1 常规设计和加工工艺

放顶煤液压支架插板齿条(如图3)形状为一条形板上凸起几个大小一致的圆锥体,锥体数量和外形尺寸依据齿条长度L和宽度W尺寸确定,常规设计是铸件,材质选用ZG270-500,屈服强度为270 MPa,抗拉强度为500 MPa[6],加工工艺为毛坯直接铸造成型、铣底面浇铸冒口,尺寸和粗糙度符合图样要求,检验合格后焊接在插板箱体上。

图3 插板齿条

2 原设计存在的问题及成本计算

2.1 存在的问题

毛坯齿条铸造工艺流程:制作木模→混砂→造型→熔化→浇注→清砂→切除浇冒口→热处理→检验→入库。

受本单位生产条件制约,齿条毛坯需外委制作。因铸造过程不易控制,铸造后的毛坯经常出现气孔、砂眼、缩松、粘砂等影响强度和外观质量的缺陷,需进行返工、返修处理,导致齿条毛坯制作周期较长,严重影响插板结构件的整体性能和生产进度的安排。

2.2 成本计算

因液压支架工作阻力和井下使用条件不同,所设计的插板齿条外形尺寸及质量也不尽相同,以我公司设计制作的ZF5200/16/28放顶煤液压支架插板齿条为例,根据我公司现有的加工工艺条件,每件齿条的制作成本如下:1)铸造齿条质量为47.5 kg;2)铸造工序市场价格为7.66 元/kg(含税);3)加工制作费用为10 元。

制作一件齿条成本约为47.5×7.66 +10 =373.85 元。

3 改进方案及成本对比情况

3.1 第一次改进

3.1.1 改进方案

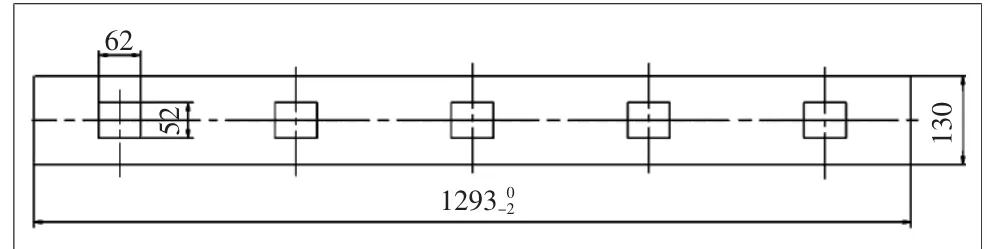

1)在认真分析ZF5200/16/28放顶煤液压支架插板齿条结构和外形尺寸后,将齿条分为条形板(如图4)和齿尖(如图5)两部分。

图4 条形板

2)为保证条形板的强度能满足使用要求,材质选用牌号Q460、厚度δ为30的低合金高强度钢。Q460钢材在保证低碳当量的基础上,适当增加了合金元素的含量,具有良好的焊接性能。条形板上设计有5-φ50圆孔,由数控切割机直接切割而成,单件成活质量为37.3 kg。

3)齿尖(如如图5)材质选用45圆钢,具有强度较高,切削性良好的特点[6],锯切后车削加工成活,单件质量为1.64 kg,数量为5件。

图5 齿尖

4)齿尖与条形板配合部分长度为18 mm,与条形板拼接后用型号ER50-2、直径为φ1.2 mm碳钢焊丝,CO2气体保护焊焊接为齿条组件(如图6)。

图6 齿条组件

牌号Q460、厚度为30 mm的高强度钢板屈服强度为440 MPa,抗拉强度为550~720 MPa,材质为45钢、直径为φ80 mm的圆钢屈服强度为295 MPa,抗拉强度为590 MPa[6],采用上述方法焊接后熔敷金属抗拉强度最低值为500 MPa[7],完全能满足齿条的使用性能要求。

3.1.2 成本计算

改进后每件齿条生产成本计算如下。

条形板:材料费(质量×价格)+工时费=37.3×4.5+1.2=169.05 元。齿尖:材料费(质量×价格)+工时费=1.64×4.3+2.1=9.15 元。组焊费用(包含工时费、材料消耗等)约20 元。总费用:169.05+9.15×5+20=234.8 元。

设计与加工工艺改进后,每制作一件齿条可节约成本约139.05 元。

3.1.3 不足之处

1)因齿尖原材料为45圆钢且用量相对较少,给原材料采购带来了一定的困难。

2)齿尖加工工序为圆钢锯切后车削加工成活,经试验,加工1件成品约需10 min,效率较低。

3.2 第二次改进

3.2.1 改进方案

结合插板齿条第一次改进经验及车间现有生产加工能力,经讨论,提出第二次改进方案如下。

1)将齿尖材质(如图7)改为材质为Q460、厚度为50 mm的高强度钢,与条形板连接部位由直径为φ50 mm柱状结构改为50 mm×60 mm方形结构,直接用数控切割机切割成活,每件成品质量为2.3 kg。

图7 齿尖

2)条形板(如图8)外形尺寸不变,板上原φ52 mm 圆 孔 改 为52 mm×62 mm方孔,每件成品质量35.1 kg,焊接效果如图9所示。

图8 条形板

图9 齿条组件

3.2.2 成本计算

插板齿条第二次改进后,条形板切割、组焊费用差可忽略不计,每件齿条生产成本计算如下。

条形板:材料费(质量×价格)+工时费=35.1×4.5+1.2=159.15 元;齿尖:材料费(质重量×价格)+工时费=2.3×4.5+0.6=10.95 元;组焊费用(包含工时费、材料消耗等)约20元;总费用:159.15+10.95×5+20=233.9 元。

3.3 成本及加工工艺对比情况

1)插板齿条两次改进后与原设计相比,每件齿条生产成本均节约了约140元。

2)第一次改进设计后,齿条从原材料到成品加工工艺涉及数控切割、锯切、车削、组焊4道工序。

3)第二次改进设计后,加工工艺仅涉及数控切割和组焊两道工序,成本虽与第一次改进相比仅节约了0.9元,但齿尖采用数控切割工艺每件仅需4 min,且减少了活件内部周转次数,可提高生产效率2倍以上。

4 结语

放顶煤液压支架插板齿条设计及工艺优化后,首先在冀中能源峰峰集团羊东矿ZF5200/16/28放顶煤液压支架上试用,生产过程中既保证了产品质量、降低了生产成本,又缩短了周转时间,提高了生产效率。经矿方使用,完全能满足井下使用要求和破煤需要,使用效果良好。

我公司已累计生产ZF5200/16/28放顶煤液压支架586 台,共计节约生产成本82040 元。目前已推广应用到冀中能源峰峰集团新屯矿ZFB3200/16/24、峰峰集团大社矿ZFG5400/18/29、河南济源煤业有限公司ZF2800/16/24、河南巩义邢村煤业有限公司ZFY3200/14/26、ZFG4600/16/26等多批放顶煤、放顶煤掩护式及放顶煤过渡液压支架上,取得了良好的经济效益。