动车组高压电气回路智能监控系统研究

郭旭刚

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2 中国铁道科学研究院集团有限公司 高速铁路与城轨交通系统技术国家工程研究中心,北京 100081)

高压系统是动车组整个电传动系统的重要保障,其安全、智能化的程度直接关系整个电传动系统装备的安全及使用寿命。近年来国内动车组及电力机车在日常运营中陆续发生了一些较为典型的高压事故。比如高次谐波谐振引起的过电压事故,造成多列动车组车顶避雷器爆炸或烧损、相应供电区段变电所跳闸等,最终导致动车组停运[1-2]。比如繁忙线路枢纽地区出现网压外包络线频繁低频波动导致动车组或电力机车变流器封锁现象等,再加之全国大范围的低温大雾天气严重影响到动车组车顶高压外绝缘,发生了多起车顶绝缘闪络、高压互感器炸裂、牵引变压器高压进线套管或高压电缆T型头炸裂、断路器真空灭弧室绝缘失效等事故,甚至由于高压绝缘事故引发了接触网断线,严重影响行车安全。

虽然国内外动车组上有部分高压保护功能,但是动车组高压电气系统智能化水平及安全监控检测保障能力还不够完善,发生事故后并没有相应的数据作为分析事故的技术依据,也不能在第一时间对故障进行准确定位。保护简单,智能化程度低。

文中通过对影响动车组高压电气回路各项指标特性进行研究,提出了动车组高压电气回路智能监控系统方案,并研发试制了一套动车组高压电气系统智能型保护平台,其功能有:过压保护、失压保护、过流保护、速断保护、PT故障保护、过流时间、波形记录、断路器动作变位记录、车顶高压电缆区段故障定位、变压器与电缆回路故障区分、录波功能、谐波分析等,为高压电气回路故障类型、事故原因分析提供技术依据。

1 动车组高压电气回路系统

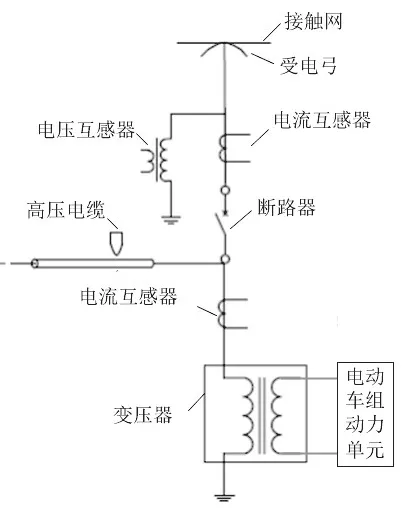

动车组高压电气回路原理如图1所示。3车和6车各设置1个基本高压单元,每个高压单元的设置相同,图1给出了1个基本高压单元的原理图。真空断路器可对基本高压单元进行切换。当3车受电弓升起,3车主断路器闭合,3车电压互感器工作,6车电压互感器无输出。

图1 动车组高压电气回路原理图

动车组高压电气回路系统由受电弓、支撑绝缘子、真空断路器、高压隔离开关、高压互感器、保护接地开关、避雷器、高压电缆及电缆连接器等组成。

受电弓通过升弓从接触网受流,且受电弓通过控制,保证自身的动态跟随性,从而保证动车组受流的稳定性。真空断路器根据车辆侧的信号保证过分相时高压回路开断的跟随性。

电压互感器通过对接触网电压的检测,把网压信号输入到车辆采集系统,网络系统根据采集系统输入的检测信号输出控制信号,对牵引系统及真空断路器进行控制,达到过电压保护的目的。

电流互感器通过对电流信号的检测,输入到车辆采集系统,网络系统根据采集系统输入的检测信号输出控制信号,其值直接传送到检测电路,用于车辆的过流及接地保护。

避雷器保护从接触网发生的雷电冲击或电路开闭引起的过电压对车辆变压器等设备绝缘的影响,且具有自动恢复功能。

2 动车组高压电气回路智能监控系统

动车组高压电气回路智能监控系统由监控保护单元和故障定位2部分组成。其中监控保护单元安装于车内配电柜,故障定位安装于车厢外部高压电缆和相关设备电气节点处。

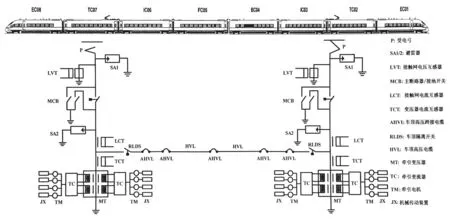

运行监控方式依赖的关键设备是故障指示器,故障指示器安装在动车组主电缆上或相关设备电气节点处,如图2所示,通过检测故障电流指示故障所在的出线、分支和区段。动车组高压电气回路任一支路发生故障后,故障指示器可实现故障信号的无线远传和故障自动定位。

图2 动车组高压电气系统故障指示器动作示意图

当动车组上某一个设备发生短路或接地故障后,故障支路上从受电弓出口到故障点方向的所有故障指示器均动作,如图2中红色虚线支路;而非故障分支的故障指示器不动作,这样系统根据各个故障指示器的动作时序,可找到故障发生区间,从而迅速确定故障区段、故障分支及故障点并显示故障区段,为寻找故障位置节约了大量的时间。

通过在车顶高压电缆(HVL)或跨接电缆(AHVL)处安装小型故障指示器,可以实现电缆区段及各电气设备的故障定位,如图2所示。高压线路电源由P2受电弓供给,当在F点发生短路故障时,P2下方的断路器速断跳闸,切断故障线路,同时,故障点前的故障指示器FI4、FI5能够检测到故障电流,故障信息可传递到两侧的保护装置,由保护装置分析定位出故障区段在FI3、FI4之间,实现故障的快速精确定位。定位信息可在保护装置上显示或通过通信远传。故障指示器的通信方式可根据实际需求选择无线通信或有线通信,定位时间在30 s以内。

保护单元与故障指示器通过采集电缆及相关电气设备故障电流信息。保护单元通过分析多个故障指示器的故障信息实现高压电缆区段故障定位功能。

保护单元核心功能包括高压保护、录波、谐波分析、测控等。动车组高压电气回路智能监控系统具体功能包括:过压欠压保护、过流速断保护(三段定时限过流保护、涌流保护)、PT故障保护、录波功能(事件录波、连续录波)、谐波分析、事件记录、高压电缆区段故障定位、变压器与电缆回路故障区分等。

3 试验验证及数据分析

为了进一步验证该平台及系统的可靠性及稳定性,在满足型式试验要求后进行了装车试验,在不同线路条件下稳定连续运行2年,验证了在不同线路参数匹配条件下,该平台的安全性和稳定性。装车试验记录了动车组在不同工况条件下的大量运营数据,并选取典型的数据进行分析。

3.1 分相无电区监控

高速动车组每25~30 km就通过一个电分相,动车组根据磁感应器控制方式自动过分相。如图3所示。在动车组过分相过程中因车载断路器的频繁开合,会给系统引入过电压、过电流,若车载高压系统参数与线路参数匹配不当,可引发无电分相区产生1/3次(16.7 Hz)的谐振过电压,其峰值可达59 kV[3],对高压系统设备绝缘造成危害,烧损电压互感器等高压设备。

图3 动车组通过分相发生振荡时原理图

正常高速动车组通过安装于地面右侧的磁感应器预告信号点后开始启动车载断路器分闸命令,直至左侧的磁感应器强迫信号点前必须完全断开车载断路器,此时动车组与接触网电气彻底分离。但是系统参数匹配不当时,动车组高压供电电缆、中性区两侧接触网形成的电容、动车组电压互感器构成了L、C耦合振荡回路,振荡频率一般为工频的分数次。

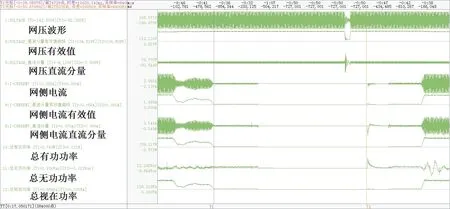

动车组高压电气回路智能监控平台监测到该动车组断电过分相过渡过程波形如图4所示,从整个过渡过程可知,此动车组通过无电分相时未发生分数次振荡现象,中性无电区监测到电压残压最大峰值约为29 kV。

图4中T1时刻为变流器封锁牵引时刻,T2时刻为车载断路器合闸时刻,车载变压器空载合闸情况下产生明显偏于时间负半轴的激磁涌流。动车组通过电分相有明显的瞬间操作过电压过渡过程,如图5所示。可见文中研究的动车组高压电气回路智能监控平台可有效智能地对动车组分相无电区全过程进行监控与分析。

图4 动车组自动过分相全过程波形

图5 动车组自动过分相中性区全过程波形

3.2 动车组电能品质监控

高速动车组作为一个移动多变负荷和一个移动变化的电流谐波源,根据目标速度要求在牵引和制动工况下不断切换,不同工况条件下的谐波电流含量有所区别,特定次谐波含量较高且和牵引供电系统线路匹配不当时会影响接触网电能质量,污染电磁环境,严重时引起谐振过电压,影响行车安全,破坏高压设备绝缘,降低设备使用寿命[1],所以“车网”之间的参数匹配极为重要,需从谐波源头加强实时有效监测并预防谐振发生。

文中研究的动车组高压电气回路智能监控系统可以对动车组全过程、全天候、任意工况下动车组电能品质进行实时监控分析,若动车组运行区段发生过电压、过电流等现象时,系统可发出预警并告知。

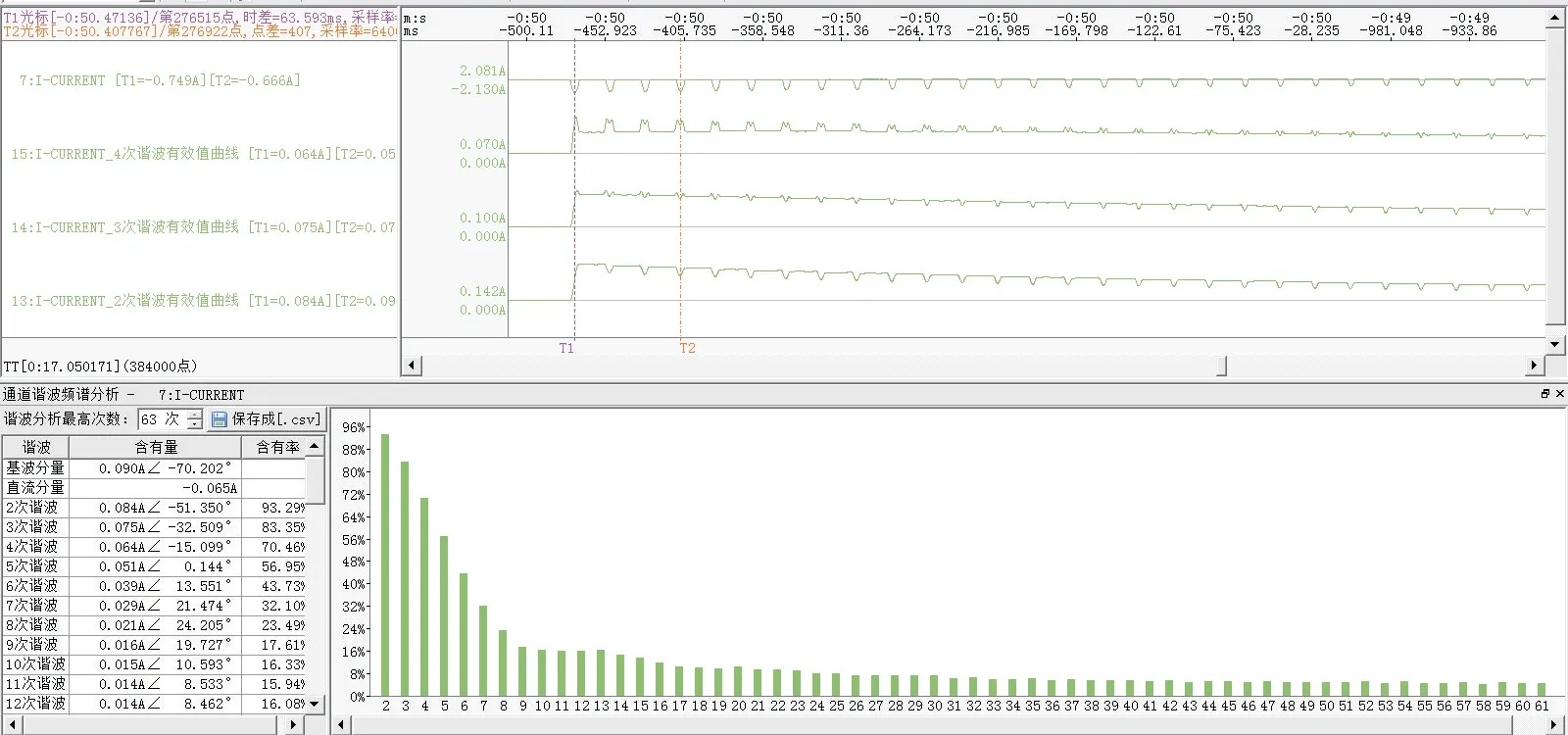

动车组合闸涌流谱波分析及监测波形如图6所示。图4、图6为动车组进入分相前后全过程波形,同时系统实时分析处理动车组运行全过程的电压电流基波有效值、直流分量、视在功率、有功功率、无功功率、功率因数、等效干扰电流、谐波含量分布等电气参数。

图6 动车组合闸涌流谐波分析及监测波形

3.3 保护功能实现

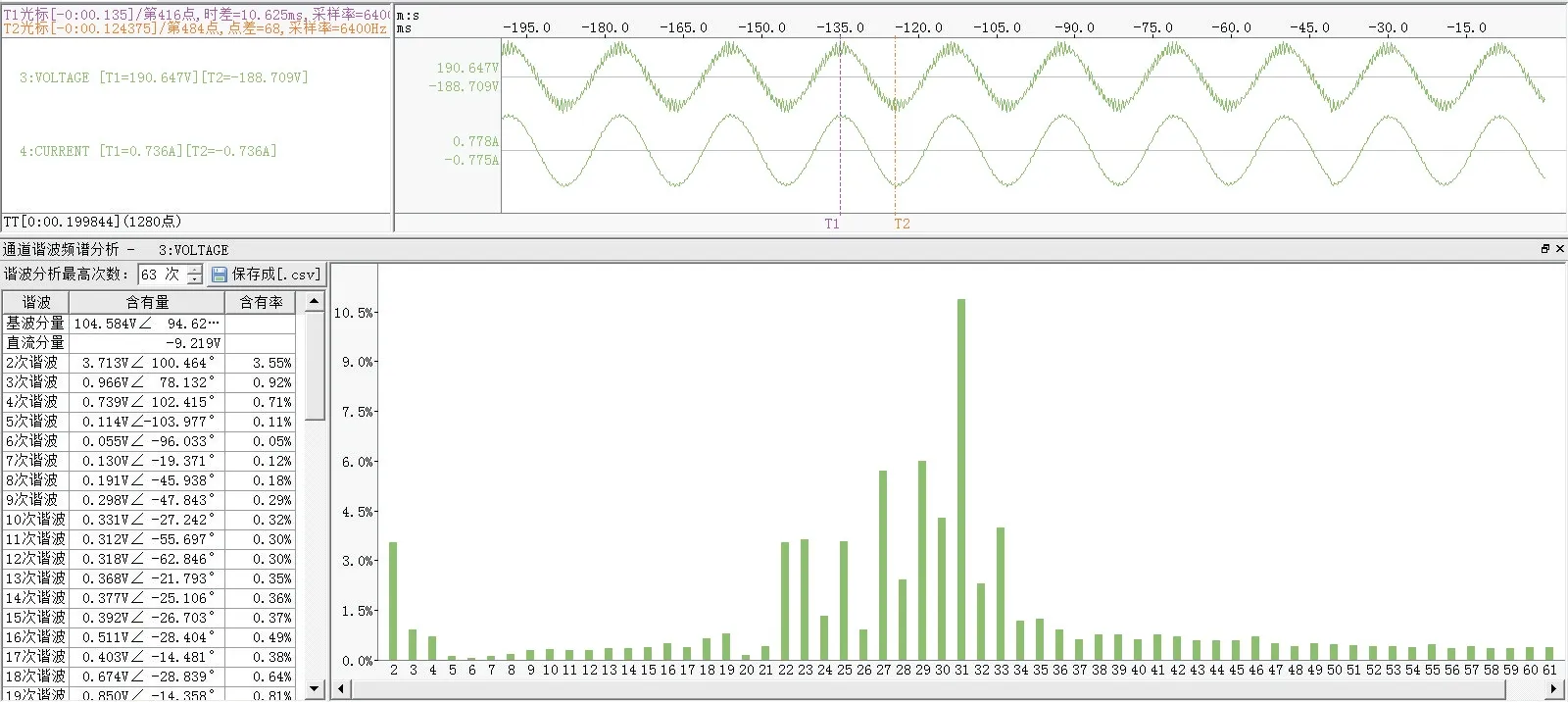

文中研究的动车组高压电气回路智能监控系统的保护功能验证如图7所示,图中测得网压波峰190.6 V,波谷-188.7 V,有效值133 V(一次值33250 V),设定动作值为120 V(一次值30 000 V)。此波形为过压事件记录的典型的谐振电压波形,31次谐波含量较高。

图7 过压事件典型谐振电压波形

动车组运行过程中进行的功能性装车试验,通过实测试验数据及相关记录事件,验证了过压、欠压及过流事件录波功能的有效性。设定的动作值较正常整定值都偏小,以更好地验证在过压、欠压及过流时监控系统保护动作的有效性和正确率。

4 结论

文中提出了一种动车组高压电气回路智能监控方案,试制了一套动车组高压电气系统智能型监控保护平台,并进行了实际装车试验。通过实测记录数据波形及事件可以看出,动车组高压电气回路智能型监控平台各系统功能稳定、准确、可靠,验证了此平台的可行性,该动车组高压电气回路智能监控系统的广泛应用为日后动车组高压系统维护、故障位置快速查找及高压事故溯源分析提供重要的技术依据,具有重要的工程应用价值。

该系统已获得国家发明专利,授权证书号:3603085,专利号:ZL 2017 1 0521171.2。