铁尾矿粉在道路工程中的应用研究

李富有,何余良

(1.浙江华恒交通建设监理有限公司, 浙江 绍兴 312000; 2.绍兴文理学院, 浙江 绍兴 312000)

绍兴某矿产企业60余年共累计产生了2 000多万t的铁尾矿粉,尾矿粉的堆放不仅对周边环境造成影响,还严重威胁库区下游人民群众的生命财产安全。因此如何将尾矿加以合理利用,变废为宝,是地方政府十分关心的问题。

国外将尾矿颗粒料用作建筑骨料已经有60多年的历史,以美国明尼苏达地区的粗颗粒铁燧岩尾矿应用最为典型[1-4]。在中国,李荣海等[5]通过分析铁尾矿粉的物理力学性质、颗粒组成和化学成分后发现,铁尾矿粉作为路基填料存在高沉降、高渗透、大变形且易发生液化等特点,因此,将铁尾矿粉作为道路路基填料,需要对其进行一定的处理;刘晶磊等[6]采用固化剂改良铁尾矿基层,并对其强度影响因素进行敏感性分析;刘军收[7]发现在连云港市锦屏磷矿尾矿砂中掺入弱膨胀土后可以改善尾矿砂的性质并消除其剪胀性,并且认为掺入20%的低液限黏土效果最佳;郭晓华[8]通过分析尾矿砂在中国道路工程中的应用实例,认为尾矿砂的应用可以有效减少固体废料处理成本,并降低道路建设费用,带来较大的经济和社会效益。

鉴于尾矿中粒径较大的颗粒可作为建筑材料使用,可以直接转化为经济效益,而粒径小于0.075 mm的尾矿,颗粒小、无黏性、无理化活性、含水率高,难以利用转化。因此,该文从漓铁尾矿粉化学组成、力学性能和石灰、黏性土复合铁尾矿粉施工工艺三方面,对粒径小于0.075 mm的细粒组含量大于50%以上的漓铁尾矿粉应用于道路路基填料的可行性进行详细分析,并通过试验段的现场实测对其路用性能进行验证,为尾铁矿粉的综合利用提供思路。

1 尾矿粉物理化学性能研究

1.1 漓铁尾矿化学分析

采用GB/T 176—2008《水泥化学分析方法》[9]对铁尾矿进行化学分析,结果如表1所示。

表1 铁尾矿的化学成分

由表1可以看出:在漓铁尾矿粉中存在大量SiO2,适量的Fe2O3、Al2O3、CaO和MgO,少量的SO3、K2O和Na2O。

1.2 漓铁尾矿基本物理性能指标

漓铁尾矿基本物理性能指标检测结果见表2。

由表2可知:漓铁尾矿由于化学组成与天然砂不同,富含较多的铁元素,所以其表观密度大于天然砂,根据检测数据可判断铁尾矿的颗粒级配差于天然砂,空隙率大于天然砂。

表2 漓铁尾矿的主要物理参数

1.3 尾矿粉颗粒分析

利用Mastersizer2000型激光粒度仪对漓铁尾矿进行粒度分析,结果如表3所示。

由表3可以发现漓铁尾矿粒度较细,铁尾矿中粒径<45 μm含量为69.57%。铁尾矿的颗粒级配差于天然砂。

表3 铁尾矿各粒级含量

1.4 对水环境的影响

对漓铁尾矿粉进行浸水浸泡,采用电感耦合等离子体发射光谱仪(ICP)进行浸提液分析,结果见表4。

表4 尾矿粉易溶盐的浸提液分析结果

根据GB 3838—2002《地表水环境质量标准》[10]规定,尾矿粉易溶盐的浸提液氟化物低于Ⅰ类水的要求(≤1 mg/L),Cl-和SO42-含量低于集中式生活饮用水地表水源地补充项目标准限值(250 mg/L)。因此可以将尾矿粉应用于道路工程,其对水环境的影响在规范允许范围内。

通过对漓铁尾矿粉化学组成、基本物理指标、X射线衍射分析以及颗粒分析发现铁尾矿粉具有和普通砂相似的化学组成,同时,尾矿粉的放射性水平和对水环境的影响满足公路规范要求。但其铁元素含量大于普通砂,颗粒组成中含有大量小于45 μm的颗粒,颗粒级配劣于普通砂。

2 漓铁尾矿粉力学性能研究

对于漓铁尾矿粉力学性能研究主要包括最大干密度、最佳含水率、抗剪强度、压缩系数、膨胀率和CBR值的测定。

2.1 最大干密度与最佳含水量

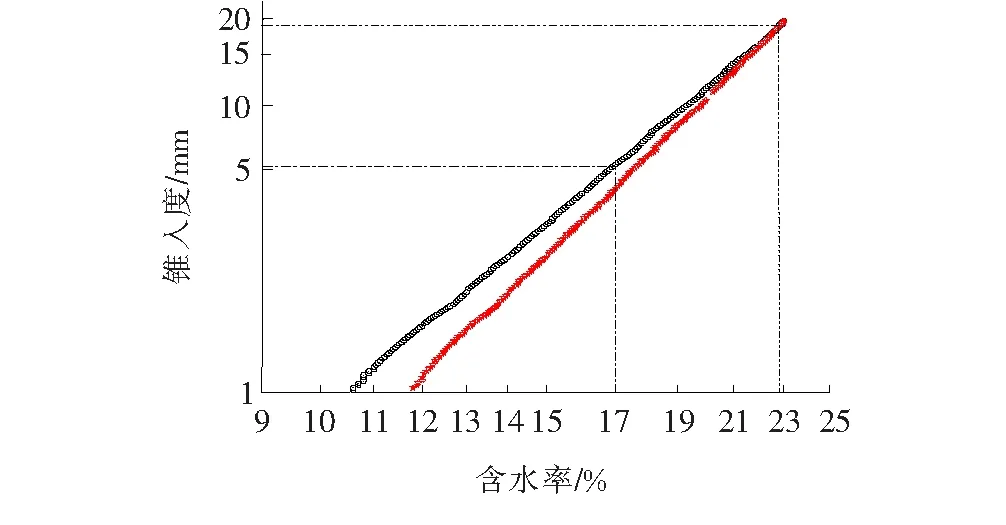

图1为漓铁尾矿粉的液塑限试验测试结果。从图1可以看出:漓铁尾矿粉塑限wP=17%,液限wL=23%,塑性指数IP=6。

图1 铁尾矿粉液塑限测试结果

此外按照含水率分别为13%、15%、17%、19%、21%配置尾矿粉试样,进行击实试验绘制出对应的击实曲线,如图2所示。从图2可以得出漓铁尾矿粉的最佳含水率为17.2%,对应的最大干密度为1.83 g/cm3。

图2 漓铁尾矿粉击实曲线

2.2 压缩系数与压缩模量

通过相对密度试验获得漓铁尾矿粉的表观密度为3.06 g/cm3,并采用快速固结试验测试漓铁尾矿粉的压缩系数,试验中竖向荷载值分别为50、100、200、300和400 kPa,土样的初始孔隙比为0.473,测试结果如表5所示。

表5 固结试验结果

将表5结果代入式(1)计算压缩系数:

(1)

式中:a1-2为压力为100~200 kPa时压缩系数;e1、e2分别为压力为100、200 kPa时对应的孔隙比;p1、p2对应压力分别为100、200 kPa。

根据式(1)计算得到漓铁尾矿粉压缩系数a1-2为0.033 MPa-1<0.1 MPa-1,说明漓铁尾矿粉为低压缩性土。

根据式(2)可进一步得到漓铁尾矿粉压缩模量Es(1-2)为41.8 MPa。

(2)

2.3 膨胀率与CBR

根据JTG D30—2015《公路路基设计规范》[11]和JTG E40—2007《公路土工试验规程》[12]规定,路床填料颗粒级配应均匀,其最小承载比和压实度应符合表6的规定。

表6 路床填料最小承载比和压实度要求

道路填料最小承载比和压实度需满足表7的要求,从表6、7可以看出:CBR值是漓铁尾矿粉能否直接作为道路填料的重要考查指标,根据击实试验结果最大干密度的条件下进行漓铁尾矿粉CBR值的测试。测试过程如下,首先将试样在最优含水率下进行击实,使试样达到最大干密度,然后将试样在水中浸泡4个昼夜,测试其膨胀量。

表7 道路填料最小承载比和压实度要求

根据式(3)计算得到膨胀率为1.72×10-4,然后进行CBR测试,测得其CBR值为0.25%。

(3)

漓铁尾矿粉CBR值小于表6、7的数值,且黏聚力较低,不能直接作为路基填料,需掺石灰或其他稳定材料处理才能作为路基填料。

3 石灰、黏性土复合尾矿粉施工工艺研究

前述试验结果表明:漓铁尾矿粉CBR不满足道路填料要求,需要对漓铁尾矿粉进行一定的固化处理。杨青等[13]研究发现铁尾矿砂加入石灰和水泥后其强度会随着龄期逐渐增长具有半刚性特征;章定文等[14]通过粉煤灰、高炉矿渣与石灰的组合,有效地改良了土体的无侧限抗压强度;张涛等[15]进一步提出了固化土刚度和强度的相关性模型,为固化土的应用提供了一定的理论依据;魏建国等[16]将石灰改良含砂低液限土应用在高速公路拓宽路基中,效果较好;邹桂莲等[17]研究水泥粉煤灰稳定再生集料的路用性能,发现集料经再生处理后达到了路用要求。根据CJ/T 486—2015《土壤固化外加剂》规范[18]并经室内试验与方案比选,该文研究采用石灰、黏性土复合对漓铁尾矿粉进行稳定处理。首先,通过生石灰的消解过程降低出厂尾矿粉或添加黏性土的尾矿粉含水量,使其适用于道路施工;其次,通过掺加石灰和黏性土,利用石灰与土的离子交换、絮凝团聚作用和黏土对尾矿粉黏聚性、路用性的改良,优化复合土体结构形成板结,使其满足道路施工的要求。

3.1 复合尾矿粉路用性能研究

3.1.1 CBR试验

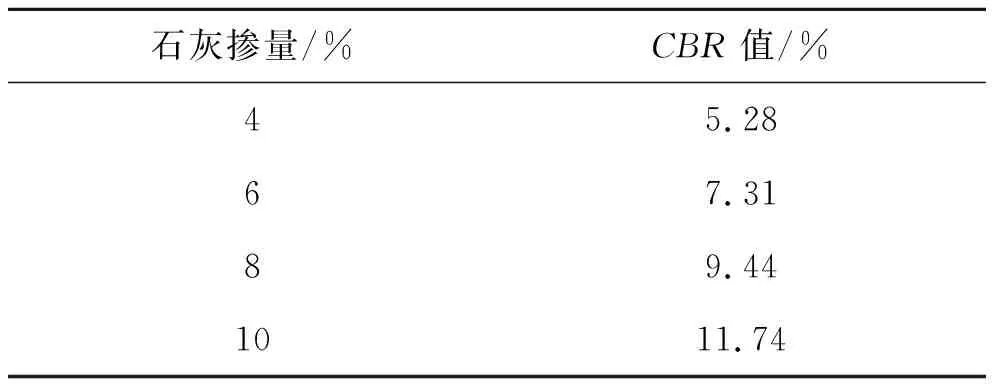

研究中对不同石灰掺量的掺有20%黏性土的复合尾矿粉进行CBR试验,试验结果如表8所示。

表8 复合尾矿粉CBR试验结果

由表8可知:当石灰掺量不低于6%时,黏性土复合尾矿粉的CBR值满足二级公路上路床最小承载比要求,当石灰掺量不低于8%时,复合尾矿粉的CBR值完全满足高速、一级公路上路床最小承载比要求。

3.1.2 三轴压缩试验

选取8%石灰掺量、黏性土复合尾矿粉,按最佳含水率进行击实成型,在标准养护条件下进行固结不排水三轴剪切试验,以测定复合尾矿粉试样在不同围压、龄期条件下的剪切特性。

(1) 围压影响

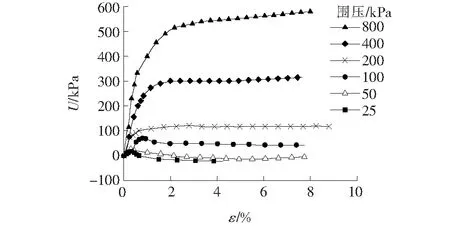

试验采用应变控制,剪切速率0.075 mm/min,在不同围压下进行三轴压缩试验。图3、4分别为复合尾矿粉轴向偏应力、孔隙水压力与轴向应变之间的关系。

从图3可以看出:在试样变形的初始阶段,应力应变曲线近似呈现线性增长规律,且应力增长速率随着围压的增长而略有增加。随着应变的进一步发展,不同围压下的复合尾矿粉逐渐达到峰值应力,之后均出现了不同程度的软化现象,并且围压越大软化现象越明显;从图4可以发现:当围压大于200 kPa时,随着应变的增长,复合尾矿粉材料的孔压逐渐增长,变形初期孔压增长迅速,之后孔压逐渐趋于稳定,且围压越大孔压累积越大。而当围压小于200 kPa时,孔压随应变的增长呈现出先增后减,再逐渐趋于稳定的趋势,并且当围压大于100 kPa时,试样中的孔压始终为正值,表明在压缩过程中试样始终处于剪缩状态,而当围压为25 kPa和50 kPa时,孔压逐渐由正转负,表明试样在剪切过程中表现出了一定的先剪缩后剪胀的趋势。具体的三轴压缩试验结果如表9所示。

图3 复合尾矿粉应力-应变关系

图4 复合尾矿粉孔压-应变关系

表9 不同围压三轴压缩试验结果

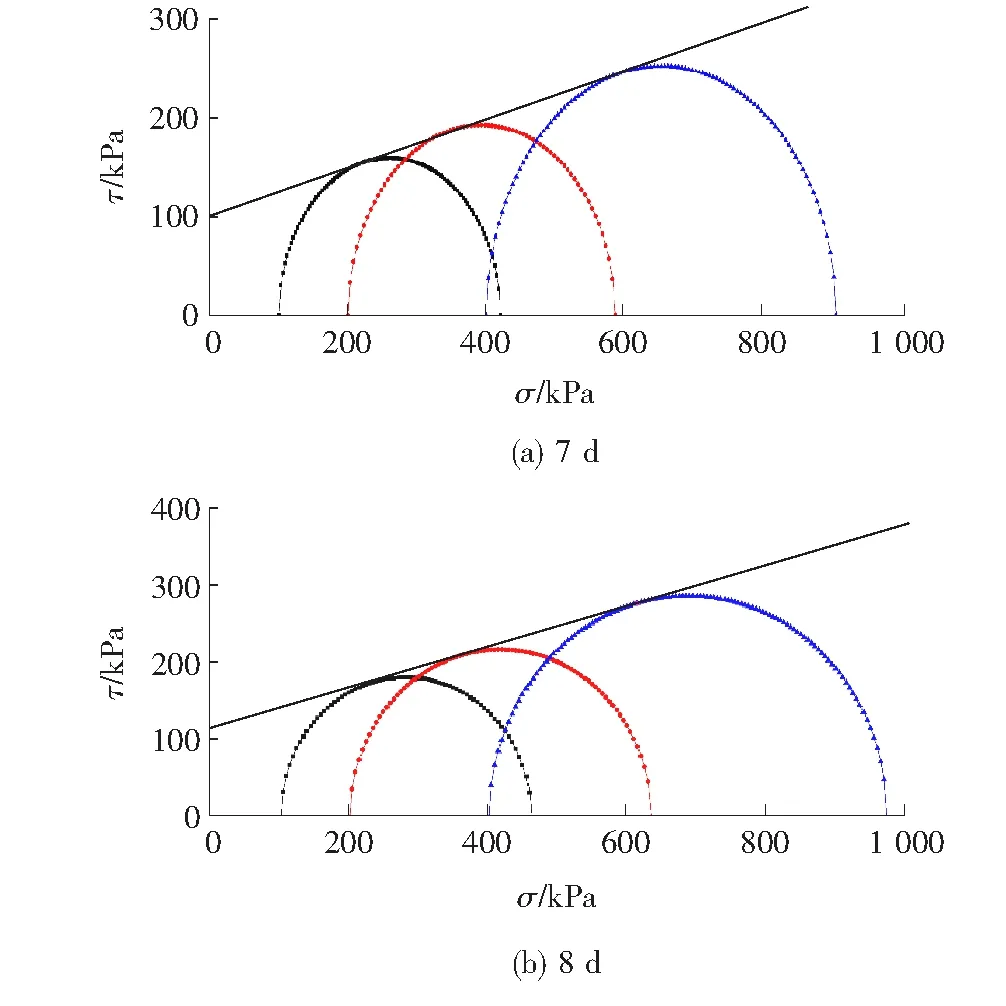

(2) 龄期的影响

在(20±2) ℃、相对湿度95%以上的条件下对试样分别养护7、28 d,采取抽气和反压联合饱和,当试样饱和度达到95%时,分别在100、200、400 kPa的围压下进行固结不排水剪切试验。图5、6为复合尾矿粉在不同龄期下应力、孔隙水压力与应变之间的关系。

图5 不同龄期下应力-应变关系

图6 不同龄期下孔压-应变关系

图5、6表明:随着龄期的延长,复合尾矿粉材料的峰值强度和残余强度都有所提升,这是由于随着龄期的延长,土体内部凝胶产物的逐渐生成,导致孔隙逐渐被填充密实,使得土体的胶结结构体系更为稳定,综合表现为土体峰值强度和残余强度的提高。从孔压与应变的关系看,变形初期养护7、28 d的孔压与应变关系曲线基本重合,表明龄期的增长几乎不会影响变形初期试样内部孔压的累积速率,但会导致稳定后的孔压出现一定的增长。不同龄期三轴压缩试验的具体结果如表10所示。

表10 不同龄期三轴压缩试验结果

此外,不同养护龄期下,复合尾矿粉的三轴剪切试验的强度包络线如图7所示,抗剪强度指标见表11。

图7 复合尾矿粉7、28 d龄期强度包络线

表11 8%复合尾矿粉的抗剪强度指标

3.1.3 水稳定性试验

对于地下水位较高的杭嘉湖平原而言,复合尾矿粉的水稳定性对填料的应用十分关键。其主要是受地下水中的潜水及毛细水的影响最为显著。

为定性研究复合尾矿粉的水稳定性,确定不同石灰掺量的抗压强度,制作了不同石灰掺量下的复合尾矿粉非标准尺寸试样,进行无侧限抗压强度试验。试样的含水率达到最佳含水率,抗压强度均值如表12所示。

由表12可知:随着石灰掺量的增加,7 d无侧限抗压强度和水稳系数均表现出增大趋势,说明复合尾矿粉水稳定性随石灰掺量增加有不同程度的提高。8%和10%掺灰量的复合尾矿粉强度与水稳定性效果比6%掺灰量有较大幅度的提高,但8%与10%掺灰量的改良效果基本一致。表明过多地掺加石灰对于提高复合尾矿粉的水稳定性效果不明显。

依照规范中稳定土水稳系数比应满足γ≥105%的要求,因尾矿粉在经过1 d的饱水后,土体崩解,无法测定其相关数据,故仅对其他掺灰量的试验结果进行了分析,即检测试件的水稳系数与基准试件的水稳系数之比。因此,当掺灰量超过8%的复合尾矿粉满足规范要求的水稳系数比。

综上研究可得,经石灰、黏性土改良后的尾矿粉能满足公路及城市道路填料的路用性能要求。

3.2 复合尾矿粉施工工艺

根据尾矿粉特性,在公路石灰土施工工艺的基础上进行改良研究,其中关键在于降低尾矿粉与黏性土的含水量,使其具备路拌性能。

首先对进场尾矿粉进行含水量检测,根据含水量大小掺配2%~3%的生石灰与20%掺量优质黏性土,保持不低于3 d的焖灰过程,并在堆土场采用挖机翻拌均匀,焖灰期间应采取覆盖措施,防止扬尘或淋雨。

准备工作完成后,按照厚度控制原则,均布摊平,根据所需补充的石灰剂量进行石灰撒布。

具体工艺流程如下:① 取土摊平;② 犁翻或路拌翻晒;③ 测定含水量;④ 撒布石灰(补足剂量);⑤ 路拌机拌和均匀;⑥ 测定灰剂量;⑦ 初压;⑧ 平地机整平;⑨ 碾压成型;⑩ 检测;养护(或进入下一层)。

3.2.1 石灰消解

石灰使用前按规定充分消解,根据生石灰用量,按110%~120%加水消解3 d,未消解的石灰块应予剔除。

3.2.2 摊铺、平整

用推土机或挖掘机将初拌复合尾矿粉摊铺平整。

(1) 松铺厚度按21 cm摊铺。

(2) 及时检测复合土的含水量,如含水量过大或过小应采取铧犁翻晒或加水等措施进行处理。翻晒后达到标准的复合尾矿粉采用平地机整平。

(3) 整平之后,测量各测点松铺标高。

3.2.3 石灰撒布

依据测定的石灰补足剂量,人机配合撒布。施工时应严格控制含灰量,考虑到石灰施工时有效钙镁含量的损失,为保证石灰剂量达到试验室设计的要求,石灰掺入量宜大于试验室配合比例的1%左右。

3.2.4 拌和

采用路拌机拌制3遍后,目测拌和比较均匀,石灰无堆积现象,挖开检查无夹层,并取样进行筛分及石灰剂量试验。若石灰剂量不足,需及时补撒石灰,然后重新拌和至规定要求。

3.2.5 碾压、整平工艺及措施

拌和均匀后,立即轻压整平,路拌机二次拌制均匀,初压,平地机精平,碾压成型。碾压时先碾两侧,再碾压中间,轮迹搭接一般不小于20 cm。压路机的碾压速度,开始两遍采用1.5~2.0 km/h,之后采用2.5~3.5 km/h。压路机不可在已完成或正在碾压的地段调头和急刹车。复压时,每碾压一遍测量各测点标高,并检测压实度及含水量。

3.2.6 养护

复合尾矿粉碾压完成后及时进行养护,养护时间宜不少于7 d,养护期间应封闭交通,并根据天气状况及时洒水,以保证表面湿润。

4 复合尾矿粉道路试验段

为验证复合尾矿粉的实际应用效果,依据CJJ 1—2008《城镇道路工程施工与质量验收规范》[19]、JTG F80/1—2017《公路工程质量检验评定标准》[20]选择某一级公路上路床进行普通石灰土与复合尾矿粉的检测结果对比。

4.1 现场压实度检测

试验段碾压完成后,及时对复合尾矿粉填料路基与普通石灰土填料路基进行了压实度检测,检测结果如表13所示。

表13 现场压实度检测结果对比

由表13可知:压实度均满足高速、一级公路标准的路基压实度验收要求,且采用复合尾矿粉填料路基与普通石灰土填料路基压实度无明显差异。

4.2 土基回弹模量检测

采用贝克曼梁法对成型复合尾矿粉与普通石灰土路基进行检测,检测结果如表14所示。

表14 回弹弯沉检测结果对比 0.01 mm

由表14可知:回弹弯沉满足高速、一级公路设计标准要求,且采用复合尾矿粉路基弯沉代表值要优于普通灰土路基,较常规的土石混合料路基优势更明显。

5 结论

通过对漓铁尾矿粉(粒径小于0.075 mm的细粒组含量大于50%)的化学成分和矿物成分、力学性能及其用于道路填料的施工工艺三方面的研究,得到如下结论:

(1) 理化性能研究发现,漓铁尾矿粉具有和普通砂相似的化学组成,其铁元素含量大于普通砂,颗粒组成中含有大量小于45 μm的颗粒,颗粒级配劣于普通砂,并且调查发现尾矿粉的放射性水平和对水环境的影响满足规范要求,将漓铁铁尾矿粉用于道路填料具有可行性。

(2) 根据力学性能研究得到漓铁尾矿粉的最大干密度和最佳含水量分别为1.83 g/cm3和17.2%。在此干密度和含水量情况下其黏聚力为33.2 kPa,内摩擦角为25°,通过固结试验得到其压缩系数为0.033 MPa-1,并通过CBR试验测得其膨胀率为1.72×10-4,CBR值为0.25%,CBR值偏低,需采用无机结合料对其进行稳定。

(3) 采用Ⅱ级以上钙质熟石灰稳定铁尾矿粉,石灰含量为8%,同时掺如20%的优质黏土时,稳定效果最佳,此时复合尾矿粉填料的最优含水率为10.5%、最大干密度为2.14 kg/m3,CBR值为9.44%,且围压和龄期条件对复合土的强度、稳定性影响明显,其水稳系数比γ≥105%,满足填料的路用性能要求。

(4) 根据研究成果,针对性地开展现场施工工艺研究,得出石灰、黏土复合漓铁尾矿填料各项现场指标均达到道路分层填筑验收的要求。