锂离子电容器卷芯外形视觉在线检测系统设计

周亚申, 屠建飞*, 方志梅

锂离子电容器卷芯外形视觉在线检测系统设计

周亚申1,2, 屠建飞1,2*, 方志梅1,2

(1.宁波大学 机械工程与力学学院, 浙江 宁波 315211; 2.宁波大学 先进储能技术与装备研究院, 浙江 宁波 315211)

为解决锂离子电容器卷芯的生产设备钉卷机检测能力不足、操作者劳动强度大、效率低等问题, 设计了一款基于机器视觉的锂离子电容器卷芯外形尺寸在线检测系统. 应用高清CMOS工业相机、PLC、光电传感器等搭建硬件平台并安装到钉卷机上, 设计了适用于锂离子电容器卷芯检测的图像处理算法, 并基于此对该系统进行验证. 结果表明, 该系统具有识别精度高、效率高、可靠性强的优点, 能够满足检测需求.

锂离子电容器卷芯; 机器视觉; 在线检测

锂离子电容器融合了锂离子电池和超级电容器两者的优势, 具有高能量密度、高功率密度和长寿命的特点, 但其对生产工艺提出了更高的要求. 卷芯卷绕作为锂离子电容器的关键工序, 对卷芯外形尺寸的加工精度有很高要求, 目前仍需要在生产过程中随机抽样, 并使用影像仪进行手工测量. 这种方式不仅增加了劳动强度, 而且效率低、精度差, 容易引入人为误差.

机器视觉检测技术是用机器视觉代替人眼进行检测、分析和判断的智能测控技术, 与其他检测技术相比, 具有非接触、速度快、准确度高、自动化程度高等优点[1-2], 能很好地满足现代智能化制造的需求. 机器视觉检测技术已广泛应用于刀具磨损在线检测[3]、金刚线在线质检[4]、齿轮参数在线测量[5]等众多领域. 陈水酉等[6]利用图像处理与机器视觉技术开发了一套安全气囊检测系统, 实现了对安全气囊生产过程某一工位处关键尺寸的亚像素测量, 通过实验表明该系统的检测结果符合实际生产要求. 侯天龙等[7]针对高铁车身关键零部件装配的间隙宽度、深度和高度差质量检测, 提出了一种基于机器视觉的无接触式装配质量检测方法, 实验结果表明其检测精度达到了0.05mm. 赵文宏等[8]提出一种基于机器视觉的铝型材表面瑕疵检测方法, 该方法基于铝型材的瑕疵种类和特性, 采用非线性的双边滤波, 并对其定义域核函数作出空间域改进, 改进后的滤波算法能够较好地抑制噪声, 保留瑕疵边缘信息, 符合目前对铝型材表面质量检测的需求. 孙贺等[9]为解决传统的轮胎表面缺陷依靠人工检测、劳动强度高、受人的主观影响大以及效率低下的问题, 研究了一种基于机器视觉的轮胎表面缺陷3D检测系统, 依靠机器视觉系统获取检测轮胎的表面图像, 然后创建3D模型, 判定缺陷类型, 最终实现实时自动预警, 为轮胎生产商提供一种可靠的自动化检测方案.

本文通过对卷芯卷绕生产的工况分析, 按照在线检测要求设计了基于机器视觉与图像识别的检测系统, 实现对卷芯外形尺寸的实时在线检测与判定, 可有效提高生产效率, 保障产品质量.

1 锂离子电容器卷芯外形检测系统总体设计方案

1.1 锂离子电容器卷芯外形检测的要求

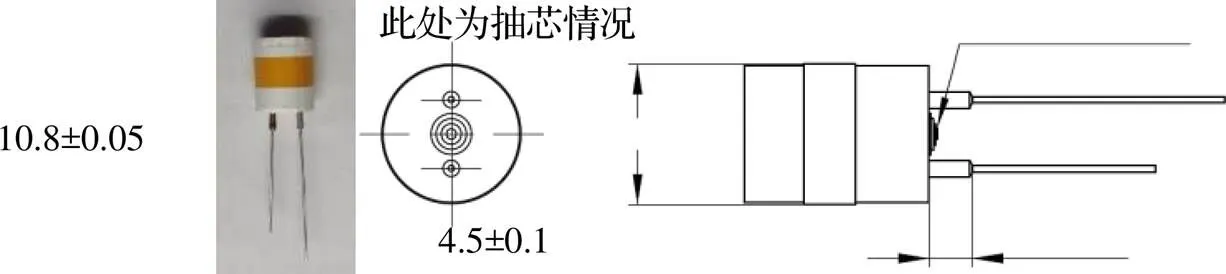

本文所设计的检测系统作为一个检测单元安装在卷芯卷绕工序的加工设备上, 与设备同步运行. 为使检测系统达到准确高效, 需满足以下要求: 能够对卷芯的直径和引脚的长度作出测量, 并识别出是否抽芯, 如图1所示; 根据设备工作节拍, 单次检测时间应控制在0.9s以内; 若连续出现问题产品, 应发出警报.

图1 卷芯外形与尺寸(mm)

1.2 检测系统总体设计

1.2.1卷芯的生产设备与工艺

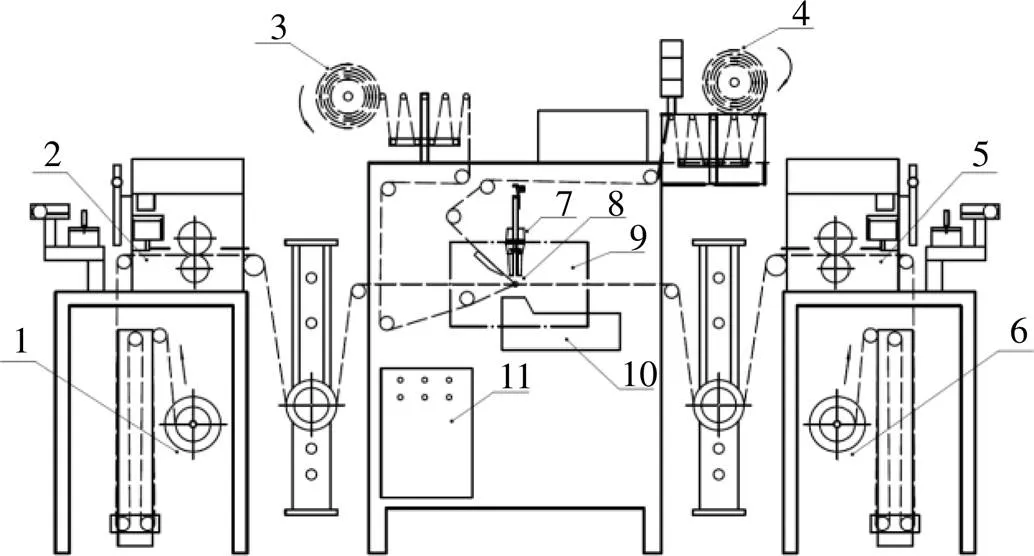

图2所示为锂离子电容器卷芯卷绕工序所用的某型号钉卷机. 其主要工作过程为: 在恒定张力的控制下, 将上工序分切完成的正、负极电极片分别在2、5处钉接后, 以隔膜、负极片、隔膜、正极片的顺序经过8处的卷针卷绕成型; 然后经过裁刀裁切和高温胶带粘接后, 由机械手(图2位置7)夹持卷芯的两个引脚, 并在此时通过内部电路判断卷芯是否短路, 若短路, 可判定卷芯内部有破损, 将其投入不良品托盘, 否则放入良品托盘.

1: 正极电极片; 2: 正极钉接; 3、4: 隔膜纸; 5: 负极钉接; 6: 负极电极片; 7: 夹持卷芯机械手; 8: 卷针; 9: 光学检测模块安装位置; 10: 卷芯成品托盘; 11: 钉卷机电气控制柜.

现有设备无法检测卷芯直径异常、引脚长度异常、是否抽芯等外部质量问题. 若卷芯直径过大, 会对接下来的封口工序产生影响; 若卷芯直径过小, 锂离子电容器的能量密度就无法达到出厂标准; 引脚长度异常和卷芯突出会影响接下来的穿胶塞工序. 这3个问题都会影响后续的工序进程或导致产成品不良. 为此, 本文设计将主要针对这些问题开展工作.

1.2.2锂离子电容器卷芯检测系统构成

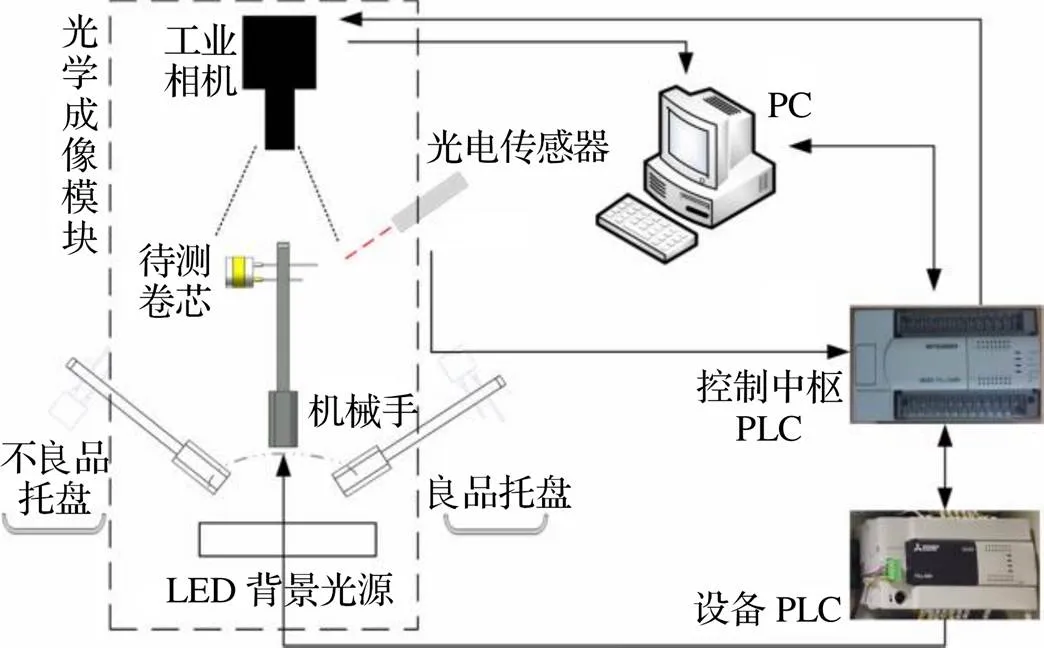

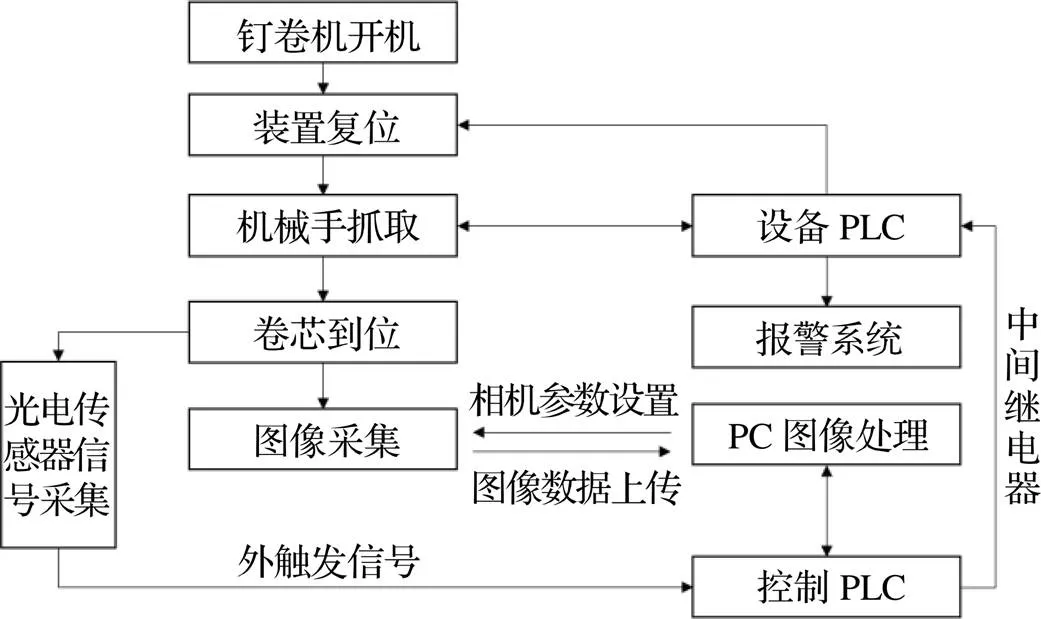

本文所设计在线检测系统的构成及原理如图3所示. 其工作流程如下: 系统上电后, 各模块初始化; 钉卷机的机械手将待测卷芯传递到固定待测位置, 此时反射式激光光电传感器接收到该信号, 并将其传递给控制中枢PLC; 控制中枢PLC被触发并控制CMOS工业相机采集卷芯图像, 然后卷芯图像被送到PC机中; PC机采用专用的图像处理系统将像素分布信息转变为数字化信号, 图像系统根据这些信号进行运算, 提取目标的特征, 并对卷芯是否合格做出判断; 之后通过设备PLC将信号反馈给机械手, 机械手依据处理信号将卷芯置于良品托盘或不良品托盘中.

图3 机器视觉在线检测系统构成及其原理

2 视觉检测系统的实现

2.1 光学成像模块的设计

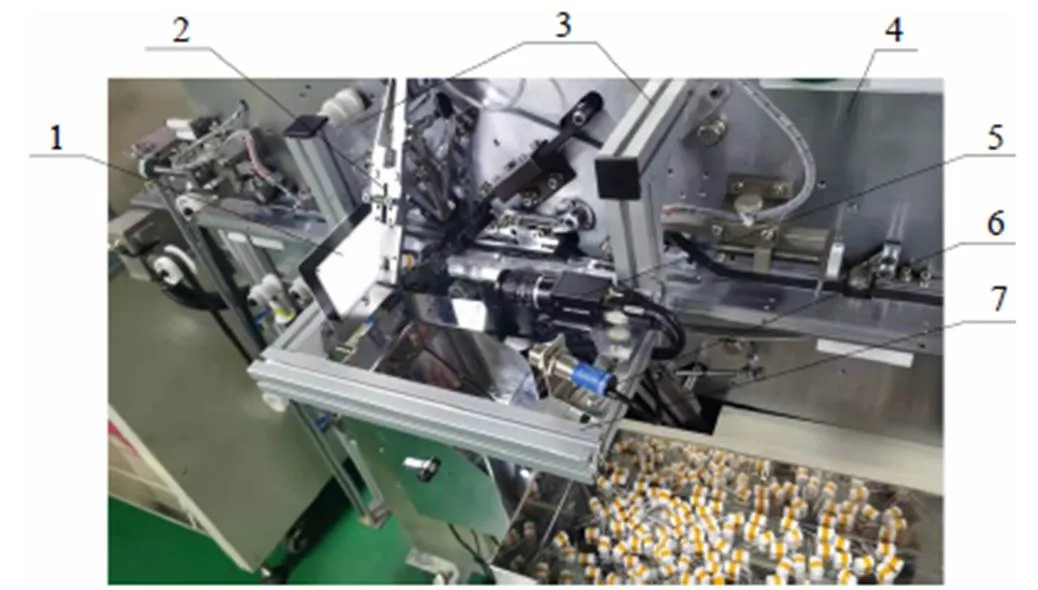

结合钉卷机的结构, 在不影响现有工作状态和生产的条件下, 本检测系统在钉卷机的位置9处(图2)安装光学成像模块对卷芯外部特征进行检测, 如图4所示. 模块由机架与设备连接构件、光学成像模块机架、黑白工业相机、工业镜头、光电传感器和白色LED背光光源组成, 上述硬件组装后安装到自动钉卷机.

1: LED背光光源; 2: 机械手及卷芯; 3: 机架与设备连接件; 4: 自动钉卷机; 5: 工业相机及工业镜头; 6: 光电传感器; 7: 光学成像模块机架.

2.2 电气运动控制模块的设计

根据锂离子电容器卷芯检测系统要求, 电气运动控制模块应包括中央处理单元(PC机)、控制模块PLC及其控制的传感器、设备PLC及其控制的机械手等. 图5所示为电气运动控制的流程.

图5 电气运动控制的流程

钉卷机开机复位后, 钉卷机内置控制用的设备PLC控制机械手抓取卷芯到预定位置; 光电传感器采集卷芯到位的信号, 并发送给控制PLC; 控制PLC将卷芯到位信号传送到PC机, 由PC机控制工业相机采集图像, 并对采集到的图像进行处理和卷芯卷绕质量判定; 判定结果传回控制PLC, 由控制PLC传送控制信号给设备PLC, 设备PLC控制机械手执行对应动作. 如果出现连续性多次卷芯质量不合格问题, 设备PLC给出警报.

2.3 面向卷芯图像检测的算法设计

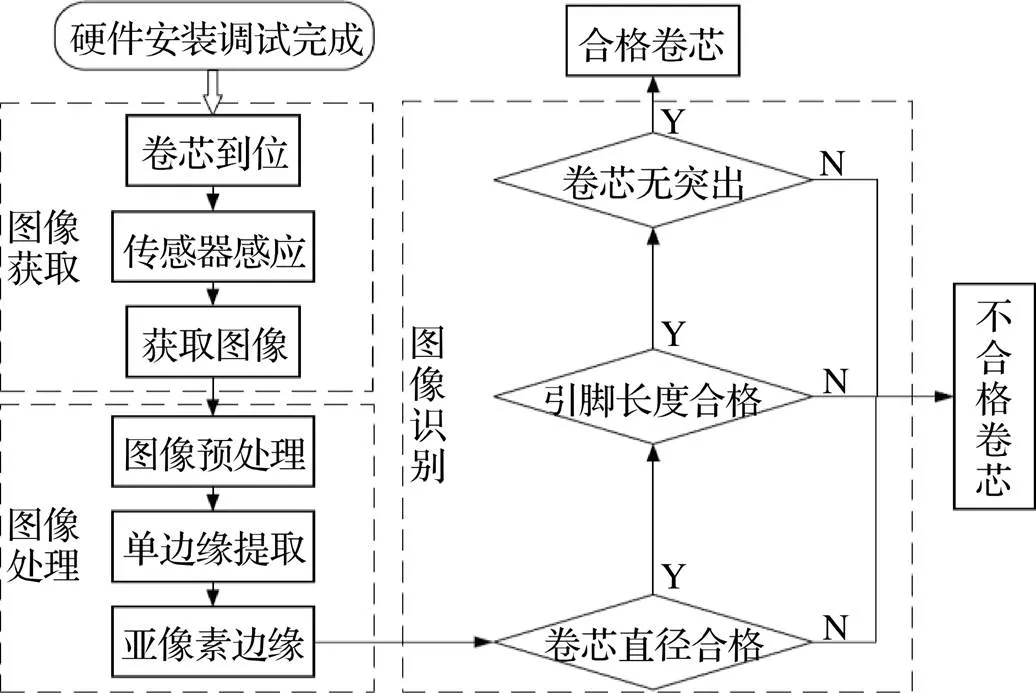

算法的设计要充分考虑效率(运行时间)、程序稳定性、程序适应性、程序的通用性、程序的精度等. 锂离子电容器外观检测算法应包括图像获取、图像处理、图像识别部分. 视觉检测算法流程如图6所示.

图6 视觉检测算法流程

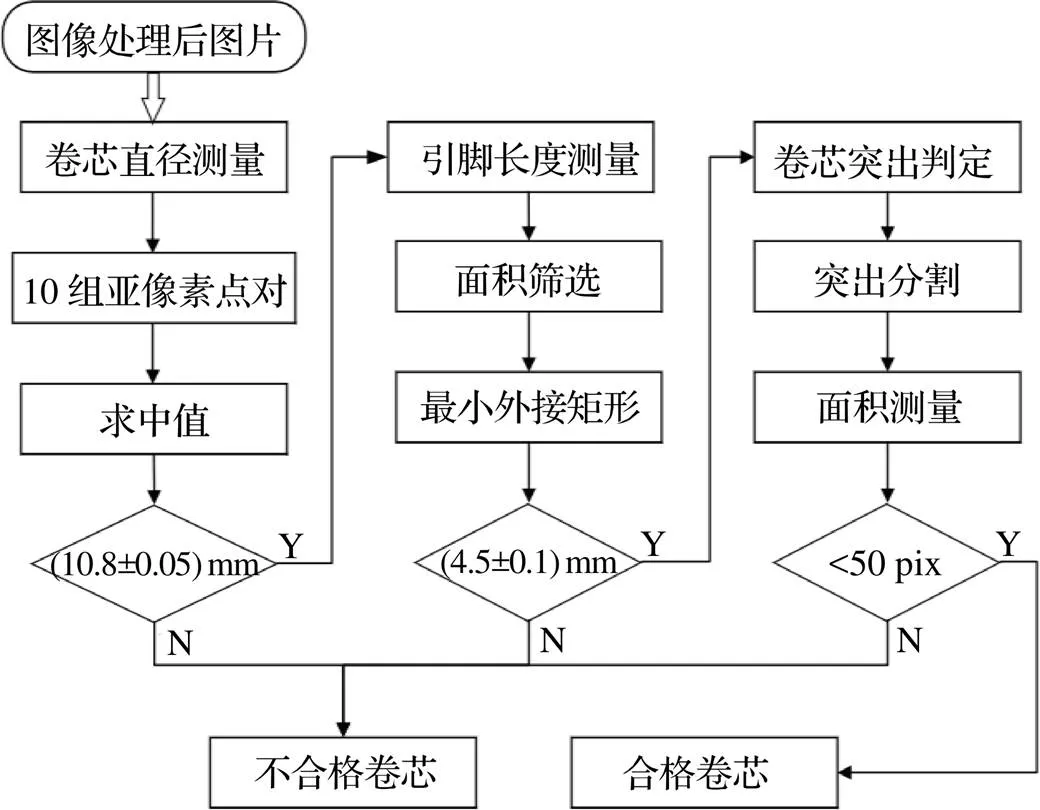

为提高图像处理的速度, 本文设计了一个图像识别多级分类器, 识别部分对卷芯直径异常、引脚长度异常和卷芯前后突出依次检测. 多级分类器中的每一个分类器完成一项目标检测, 若识别不符合标准, 立即给出判断结果并终止该卷芯的检测, 循环进入下一个卷芯的检测; 若识别符合标准, 则进行下一个分类器的识别, 直至完成3个项目的检测且均符合标准, 才能判别卷芯为合格, 实现级联检测[10], 如图7所示.

图7 图像识别判断多级分类器

3 系统验证

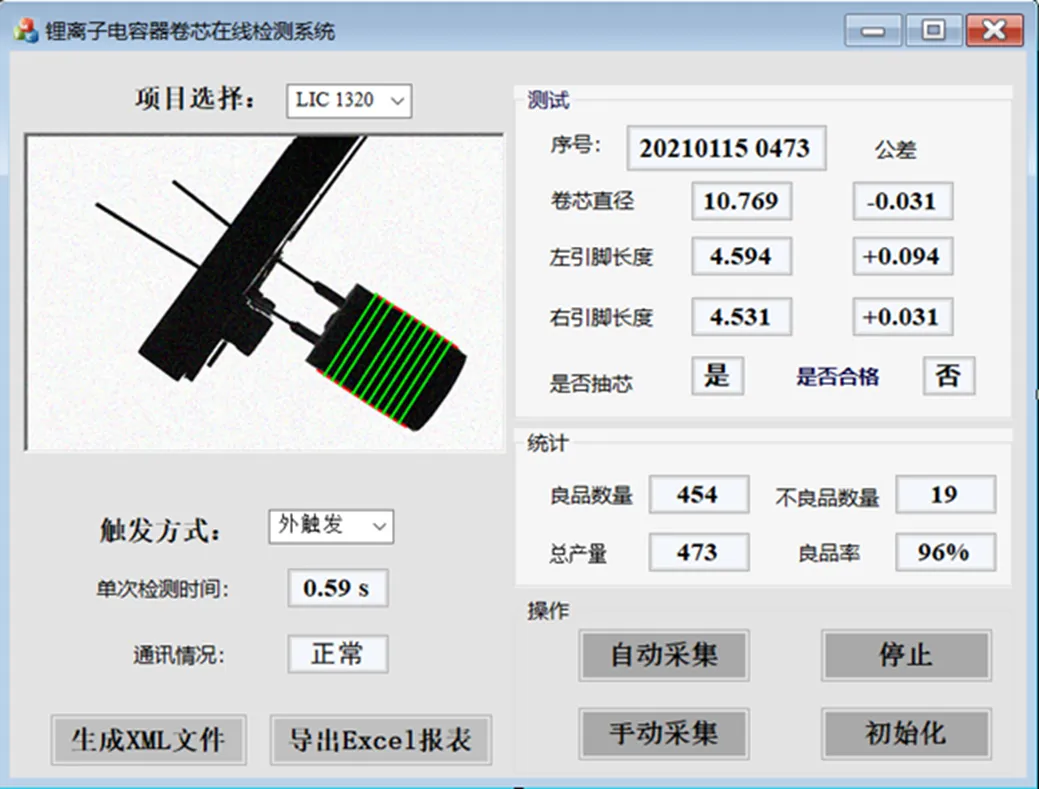

本系统采用Halcon图像处理软件和Open CV计算机视觉库处理和识别图像数据, 应用程序界面如图8所示.

图8 视觉在线检测系统的人机交互界面

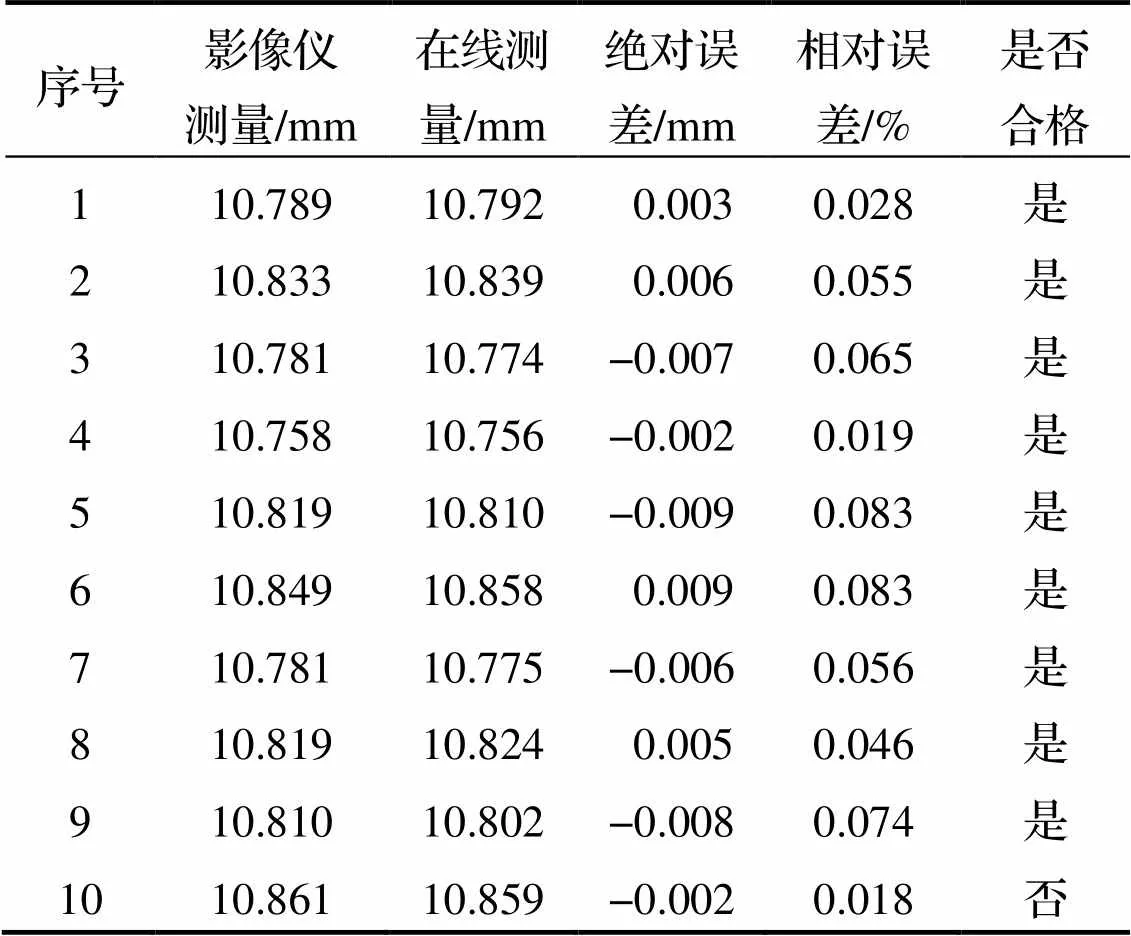

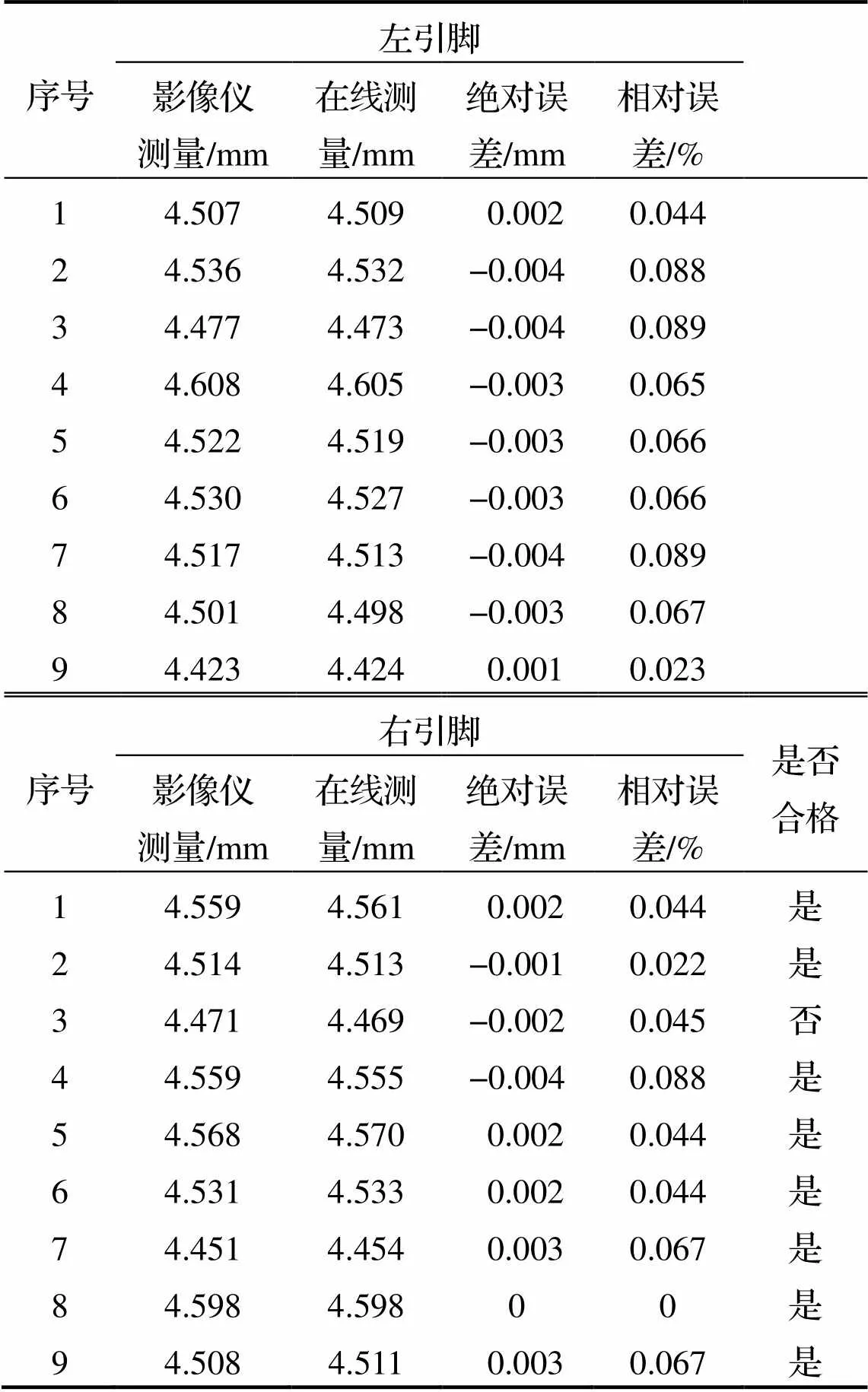

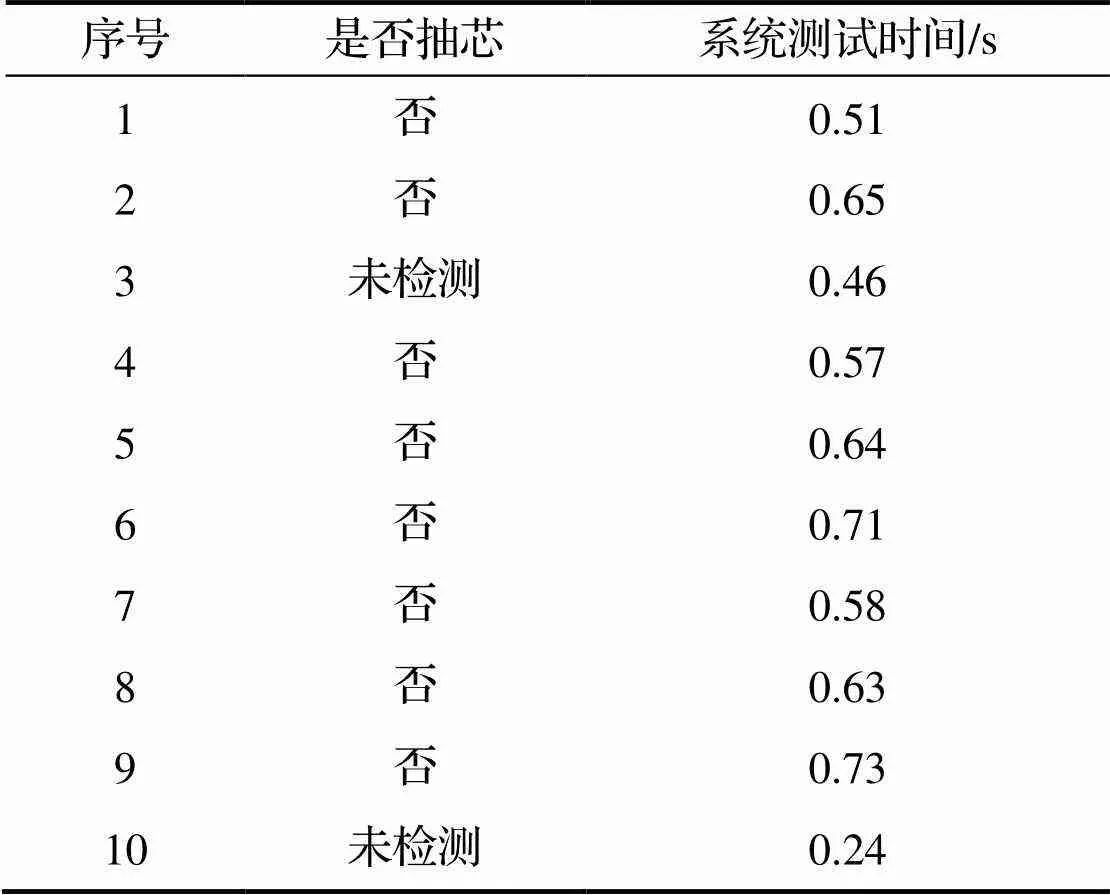

使用张正友标定法[11]对系统进行标定, 对某型号锂离子电容器卷芯进行在线检测, 记录连续生产的10个卷芯的测量数据, 并用影像仪测量卷芯的相关尺寸作为对照, 验证在线检测系统的检测效果, 其结果见表1~3.

表1 卷芯直径检测结果

表2 引脚长度检测结果

表3 抽芯判定及系统测试时间

4 结论

本文对锂离子电容器卷芯外形尺寸的在线检测系统进行了研究, 以影像仪测量结果为参照值, 在线检测系统的尺寸测量在精度上可以做到相对误差小于0.1%的要求. 序号3和序号10的卷芯检测用时分别为0.46和0.24s, 说明在分别检出右引脚长度异常和卷芯直径异常后, 就判定该产品不合格, 实现了级联检测; 且系统测量时间在0.9s以内, 能够和钉卷机的机械手判断卷芯是否短路同步运行, 做到实时在线检测. 因此, 该系统能够满足锂离子电容器卷芯外形尺寸在线检测的使用要求, 且具有准确、高效、稳定可靠的优点, 成功解决了设备检测不够全面、操作者劳动强度大和部分不合格品流入到下一个工序的问题.

[1] Davies E R. Machine Vision: Theory, Algorithms, Practicalities[M]. 3rd ed. San Francisco: Morgan Kaufmann Publishers, 2005.

[2] 王耀南, 陈铁健, 贺振东, 等. 智能制造装备视觉检测控制方法综述[J]. 控制理论与应用, 2015, 32(3):273- 286.

[3] Hou Q, Sun J, Huang P. A novel algorithm for tool wear online inspection based on machine vision[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(9/10/11/12):2415-2423.

[4] 王飞阳. 基于机器视觉的金刚线在线质检技术[D]. 哈尔滨: 哈尔滨工业大学, 2014.

[5] Moru D K, Borro D. A machine vision algorithm for quality control inspection of gears[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(1/2):105-123.

[6] 陈水酉, 何炳蔚, 李永凯, 等. 基于机器视觉的安全气囊检测系统研究[J]. 机械制造与自动化, 2020, 49(4): 158-161.

[7] 侯天龙, 孙永奎, 马磊, 等. 高铁白车身装配质量的机器视觉检测方法[J]. 传感器与微系统, 2021, 40(7):142- 144.

[8] 赵文宏, 周神特, 吕建标, 等. 基于机器视觉的铝型材表面瑕疵检测方法[J]. 浙江工业大学学报, 2021, 49(1): 76-81.

[9] 孙贺, 刘胜波, 冷于浩, 等. 基于机器视觉的轮胎表面缺陷检测系统的研究与应用[J]. 工业控制计算机, 2022, 35(1):29-30; 34.

[10] 许继科. 基于机器视觉的目标识别与定位方法的研究[D]. 西安: 西安科技大学, 2019.

[11] 王赛娇, 李黎, 徐晓宇. 基于组合特征和级联分类器的防震锤检测算法[J]. 计算机工程与设计, 2020, 41(5): 1336-1344.

Design of visual online inspection system for the shape of lithium-ion capacitor roll cores

ZHOU Yashen1,2, TU Jianfei1,2*, FANG Zhimei1,2

( 1.Faculty of Mechanical Engineering & Mechanics, Ningbo University, Ningbo 315211, China;2.Institute of advanced energy storage technology and equipment, Ningbo University, Ningbo 315211, China )

In order to solve the problems of insufficient detection ability, high labor intensity and low efficiency of the nailing machine in manufacturing of lithium-ion capacitor roll cores, this paper developed an online detection system for lithium-ion capacitor roll core shapes based on machine vision. A hardware platform was established using high-definition CMOS industrial cameras, PLC, photoelectric sensors, etc. and was installed on the nailing machine. An image processing algorithm suitable for the detection of lithium-ion capacitor roll cores was developed. Experimental results show that the system has the advantages of high recognition accuracy, high efficiency, and strong reliability, and can fully meet the detection requirements.

lithium-ion capacitor roll core; machine vision; online inspection

2021−10−22.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

周亚申(1994-), 男, 河南驻马店人, 在读硕士研究生, 主要研究方向: 工业检测. E-mail: zhouyashen@yeah.net

通信作者:屠建飞(1974-), 男, 浙江宁波人, 副教授, 主要研究方向: 工业互联网. E-mail: tujianfei@nbu.edu.cn

TP216+.1

A

1001-5132(2022)03-0045-05

(责任编辑 韩 超)