液氢涡轮泵孔型阻尼密封设计与性能评估

李志刚,安 阳,叶小强

(1.西安交通大学 能源与动力工程学院 叶轮机械研究所,陕西 西安 710049;2.北京航天动力研究所,北京 100076)

0 引言

目前液体火箭发动机涡轮泵中常用的动密封技术包括迷宫密封、唇式密封、浮环密封和机械密封等密封形式及它们的组合。迷宫密封在火箭涡轮泵中应用最为广泛,对工质温度、压差和污染物具有较好的适应性。随着火箭涡轮泵向高压力、高转速方向发展,迷宫密封介质压力、密度逐渐增大,密封间隙逐渐减小,密封流体激振力已成为涡轮泵超临界柔性转子涡动失稳的重要激励源。

研发和应用高性能抑振阻尼密封技术代替传统迷宫密封已成为解决旋转机械轴系次同步涡动失稳的有效途径之一。目前,相继研发并工程应用了蜂窝密封、孔型密封和袋型密封等阻尼密封技术。相比于迷宫密封,阻尼密封通过改变密封光滑静子面结构,使其具有较大的粗糙度,达到减小密封腔旋流速度、增大有效阻尼的目的。孔型密封是在蜂窝密封的基础上发展而来的,具有与蜂窝密封相近的泄漏特性和气流激振动力特性。蜂窝阻尼密封虽具有优良的阻尼抑振性能,但其存在焊接工艺复杂、间隙可控性差、同心度差、加工成本高、易磨损等缺点。针对蜂窝阻尼密封的这些缺点,Childs 等研究人员发明了孔型阻尼密封,改进了密封加工工艺。孔型阻尼密封采用铣刀或电火花等加工工艺在金属材料表面开设圆孔,具有制造工艺简单、成本低、结构可控性好、耐磨等优点。

目前,研究人员针对孔型阻尼密封泄漏特性和转子动力特性开展了大量的实验和数值研究,主要集中于空气和水工质孔型阻尼密封几何参数(孔深、孔径)和运行工况(进口预旋、压力、转速)的影响规律研究。文献[11-12]最早报道了采用具有进口防旋板的蜂窝阻尼密封代替迷宫密封成功解决美国普惠公司研发的航天飞机高压液氧涡轮泵转子次同步振动问题。文献[13-14]最早实验研究了孔径、孔深和孔隙率对孔型阻尼密封转子动力特性的影响(密封工质:CBrF3, 进口压力:2.6 MPa),研究表明存在最佳的孔隙率(0.34)和孔深(孔深与密封间隙比值为2.89)使孔型阻尼密封具有最大的有效阻尼。Childs等和Brown等分别实验研究了进口正预旋和反预旋对孔型阻尼密封转子动力特性的影响(密封工质:空气,进口压力:8.4 MPa),研究表明抑制密封进口正向旋流速度和增大反向旋流速度能够显著减小孔型阻尼密封交叉刚度、增大密封有效阻尼。Vannarsdall等和Childs等分别实验研究了孔径和孔深对孔型阻尼密封转子动力特性的影响(密封工质:空气,进口压力:7.0 MPa),研究表明较小的孔深和较大的孔径有利于提高孔型阻尼密封的有效阻尼。Jolly 等实验比较了孔型阻尼密封和光滑面密封在不同转速下的转子动力特性(密封工质:水,进口压力:0.45 MPa),研究表明相比于光滑面密封,孔型阻尼密封具有更小的泄漏量和更大的有效阻尼。方志等数值研究了孔深和孔径对气体(空气)工质和液体(水)工质孔型阻尼密封泄漏特性的影响,研究表明气体和液体工质孔型阻尼密封均存在一个最佳深径比,使密封泄漏量最小。

目前,针对液氢、液氧等超低温液体工质下的孔型阻尼密封泄漏特性和转子动力特性研究较少。毛凯等针对某型火箭液氧涡轮泵离心轮前、后凸肩密封,设计了孔型阻尼密封和蜂窝阻尼密封,研究表明液氧孔型阻尼密封和蜂窝阻尼密封具有相近的封严性能,液氧孔型/蜂窝阻尼密封存在最佳深径比0.5,使密封泄漏量最小。冀沛尧等数值研究了迷宫密封和孔型阻尼密封两种离心轮凸肩密封对某火箭发动机氢涡轮泵转子系统对数衰减率的影响,研究表明相比于传统迷宫密封,采用孔型阻尼密封能够提高轴系对数衰减率、增强转子系统稳定性,但文中并未给出孔型阻尼密封的转子动力特性系数。涂霆等采用基于坐标系变换的准稳态数值方法比较研究了某氢涡轮泵离心轮前、后凸肩迷宫密封、孔型阻尼密封和蜂窝阻尼密封的泄漏特性和转子动力特性,研究表明孔型阻尼密封和蜂窝阻尼密封的阻尼性能优于迷宫密封,孔深对孔型阻尼密封和蜂窝阻尼密封转子动力特性影响显著。

综上所述,针对液氢、液氧等超低温液体工质孔型阻尼密封的泄漏特性和转子动力特性的研究还不充分,密封间隙、孔深和孔径等关键设计参数的影响规律和选取准则还不明晰,严重制约着孔型阻尼密封在火箭发动机涡轮泵中的研发、设计和应用。本文针对某液氢涡轮泵级间动密封,开展了液氢孔型阻尼密封方案设计和性能评估研究。设计了具有不同密封间隙、孔径和孔深的25种液氢孔型阻尼密封方案,采用经实验验证的定常CFD数值方法和非定常CFD摄动数值方法,计算分析了密封间隙、孔径和孔深对液氢孔型阻尼密封泄漏量和转子动力特性系数的影响规律,确定了液氢孔型阻尼密封关键设计尺寸(密封间隙、孔径、孔深)的选取范围,以期为孔型阻尼密封在火箭液氢涡轮泵中的设计和应用提供参考。

1 液氢孔型阻尼密封方案设计

1.1 设计要求

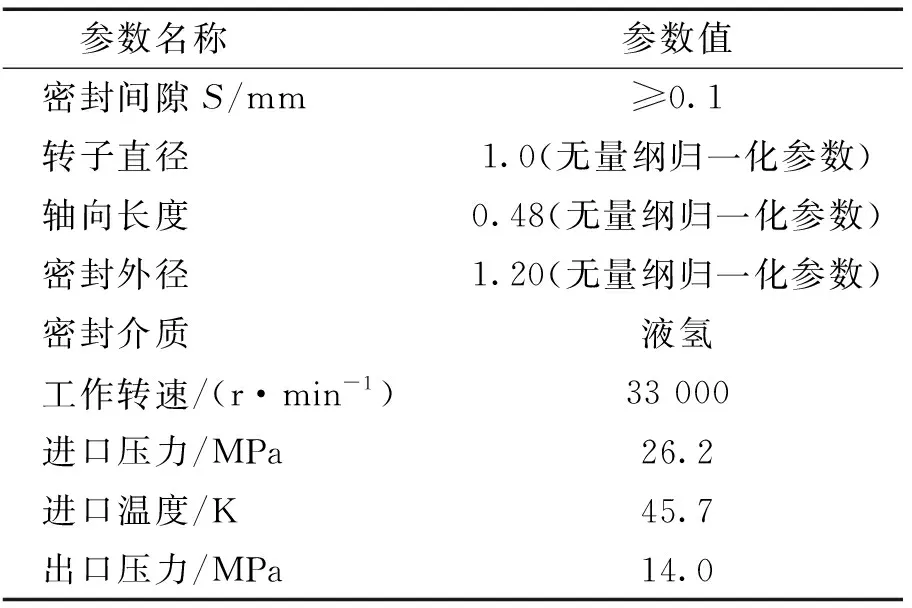

表1给出了某液氢涡轮泵级间密封的装配尺寸和额定工况的边界条件。为提高轴系阻尼,解决转子次同步涡动失稳问题,级间密封方案选取为孔型阻尼密封;为避免转子和密封发生动静碰磨,密封径向间隙需保证不小于0.1 mm。

表1 液氢涡轮泵级间密封装配尺寸和运行工况Tab.1 Assembly dimensions and operation conditions of the inter-stage seal in a liquid hydrogen turbopump

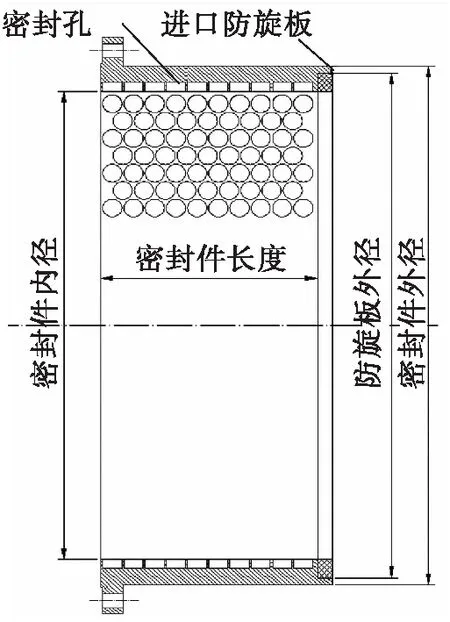

图1给出了液氢孔型阻尼密封的结构方案。孔型阻尼密封上游设置防旋板结构,以消除密封进口周向旋流速度,减小密封交叉刚度、提高密封有效阻尼;孔型阻尼密封的圆形密封孔采用轴向顺排、周向叉排的布置方式,获得不同孔径下最大的密封孔数(孔隙率)。液氢孔型阻尼密封性能设计目标为低泄漏和高阻尼。

图1 液氢孔型阻尼密封结构方案Fig.1 Structure scheme of the liquid hydrogen hole-pattern damper seal

1.2 密封方案设计

液氢孔型阻尼密封进口防旋板个数为36,周向均匀分布,厚度为2.0 mm。研究表明,孔型阻尼密封的主要设计参数是密封孔的孔径和孔深。采用电火花打孔的加工工艺,孔径可选取为=2.0 mm, 3.2 mm, 4.0 mm。孔深受到密封静子件径向厚度限制,考虑到密封结构强度要求和加工精度限制,孔深在=0.2~3.2 mm范围内选取。为避免转子和密封发生动静碰磨,需保证密封间隙不小于0.1 mm,密封间隙为=0.1 mm, 0.15 mm。

通过不同密封间隙、孔径和孔深组合,共设计液氢孔型阻尼密封方案25种。表2给出了液氢孔型阻尼密封方案的几何参数。

表2 液氢孔型阻尼密封方案几何参数Tab.2 Geometry parameters of liquid hydrogen hole-pattern seal designs

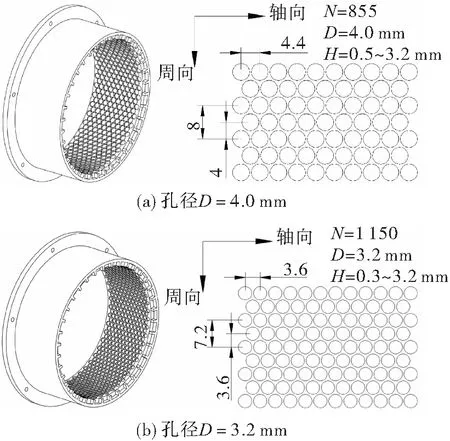

图2给出了3种孔径的液氢孔型阻尼密封三维模型和几何结构。孔径=4.0 mm的液氢孔型阻尼密封布置了855个孔(轴向10/9排孔,周向45排孔);孔径=3.2 mm的液氢孔型阻尼密封布置1 150个孔(轴向12/11排孔,周向50排孔);孔径=2.0 mm的液氢孔型阻尼密封布置2 625个孔(轴向18/17排孔,周向75排孔)。本文针对表2中的25种液氢孔型阻尼密封方案,开展密封泄漏特性和转子动力特性比较评估研究,阐明密封间隙、孔径和孔深等关键设计参数的影响规律,获得最优液氢孔型阻尼密封结构方案。

图2 液氢孔型阻尼密封三维几何结构Fig.2 Three-dimensional geometries of liquid hydrogen hole-pattern damper seal

2 计算模型与数值方法

2.1 计算模型

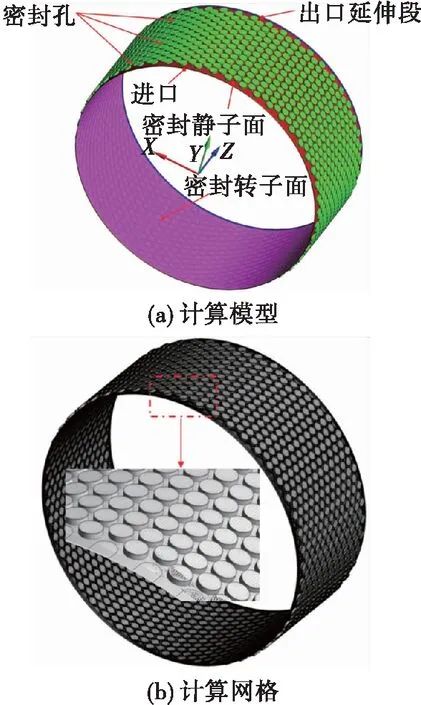

基于商用软件ANSYS ICEM CFD,本文针对密封泄漏特性和转子动力特性评估,分别生成了液氢孔型阻尼密封不同结构方案的全三维周期计算模型和整周计算模型及多块结构化计算网格。图3和图4分别给出了=3.2 mm、=0.8 mm液氢孔型阻尼密封泄漏特性和转子动力特性的周期性和整周计算模型和网格。上游防旋板结构作用是消除密封进口周向旋流,本文孔型阻尼密封计算域不包括上游防旋板结构,密封进口周向旋流速度为0(上游防旋板消除了密封进口周向旋流)。

图3 液氢孔型阻尼密封泄漏特性计算模型和计算网格(D=3.2 mm, H=0.8 mm)Fig.3 Computational model and mesh of liquid hydrogen hole-pattern seal for the leakage characteristics prediction(D=3.2 mm, H=0.8 mm)

图4 液氢孔型阻尼密封转子动力特性计算模型和计算网格(D=3.2 mm, H=0.8 mm)Fig.4 Computational model and mesh of liquid hydrogen hole-pattern seal for the rotordynamic characteristics prediction(D=3.2 mm, H=0.8 mm)

密封泄漏特性计算中,考虑到密封结构和泄漏流动的轴对称性,为减小计算量,孔型阻尼密封选取周向两排孔的弧段作为计算模型,弧段两侧采用旋转周期边界条件。密封转子动力特性计算中,转子非定常涡动导致密封计算域是随时间变化的,且流场在周向是非轴对称和非均匀的,为获得转子面上的周向不平衡力,密封转子动力特性计算模型必须是整周360°全计算域。采用“O”型网格对每个密封孔进行了结构化网格剖分,并在近壁面进行加密生成边界层网格。经网格无关性验证后,孔径为2.0 mm,3.2 mm,4.0 mm的不同孔深密封方案泄漏特性计算网格节点数分别为9.3×10~1.21×10、9.7×10~1.44×10、1.23×10~1.54×10;密封动力特性计算网格节点数为1.169×10~1.357×10。

2.2 数值方法

基于商用软件ANSYS CFX,本文通过定常和非定常数值求解Reynolds Averaged Navier Stokes (RANS)方程,分别获得液氢孔型阻尼密封的泄漏特性和转子动力特性。表3给出了液氢孔型阻尼密封泄漏特性和转子动力特性的数值预测方法。计算工质选为满足Wet Peng Robinson状态方程的液氢。液氢孔型阻尼密封泄漏特性计算中,采用稳态时间推进法求解RANS方程,转子面给定转速、设为旋转固壁;转子动力特性计算中,采用基于动网格技术的非定常CFD摄动数值求解方法,基于转子多频单向涡动数学模型,通过自定义函数对转子面同时施加旋转速度和涡动位移。

表3 液氢孔型阻尼密封泄漏特性和转子动力特性数值预测方法Tab.3 Numerical method for the prediction of leakage and rotor dynamic characteristics of liquid hole-pattern seals

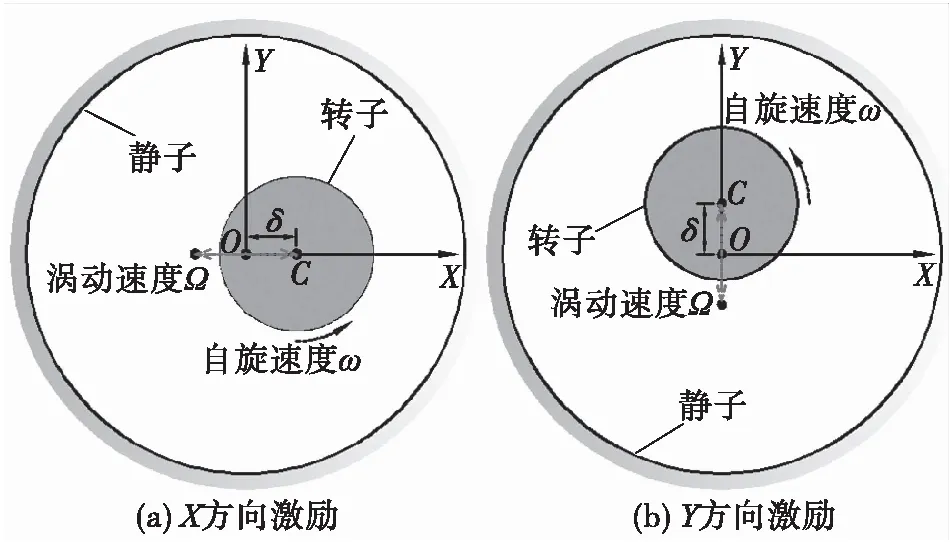

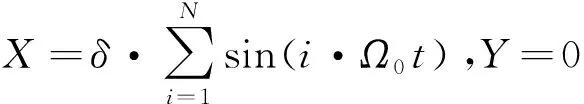

图5给出了转子多频单向涡动模型示意图。直角坐标系内,转子中心绕静子中心(坐标系中心)沿、方向做周期性多频涡动,同时转子面绕转子中心旋转。转子多频涡动位移由式(1)和式(2)定义。

图5 转子多频单向涡动模型Fig.5 Multi-frequency one-dimensional rotor whirling model

(1)

(2)

式中:为单个频率涡动幅值;为涡动频率个数;=2π为涡动角频率。

表4给出了本文选取的转子多频单向涡动模型参数。转子涡动位移包含12个同步(33 000 r/min对应 550 Hz)和次同步涡动频率,基频为50 Hz。单个频率下的涡动幅值为1%,总的涡动幅值小于20%。为保证最大涡动频率(600 Hz)下,一个周期大于30个采样点,时间步长选取为0.000 04 s。

表4 转子多频单向涡动模型参数Tab.4 Parameters of multi-frequency one-dimensional rotor whirling model

(3)

通过引入流体阻抗=+j的定义,式(3)可变换为频域表达式

(4)

式中和分别为频域内流体激振力和转子涡动位移的复数形式。

方向和方向转子非定常涡动下,对液氢孔型阻尼密封非定常CFD数值求解可获得密封泄漏流体对转子面施加的非定常流体激振力。通过式(4)求得流体阻抗后,的实部和虚部分别表征各频率下的密封刚度和阻尼。

为比较评估不同几何参数的液氢孔型阻尼密封转子动力特性,本文引入有效刚度和有效阻尼

=+·

(5)

=-

(6)

文献[26-28]给出了本文采用的非定常CFD摄动数值方法、转子多频涡动模型和转子动力特性系数频域识别方法的详细介绍。

3 数值方法验证

液氢工质动密封泄漏特性和转子动力特性实验测试困难,目前无液氢动密封泄漏量和动力特性系数的实验数据。为验证本文采用的稳态数值方法/非定常CFD摄动数值方法、转子多频涡动模型和转子动力特性系数频域识别方法的准确性,选取了Texas A&M大学叶轮机械实验室的孔型阻尼密封实验件为研究对象。表5给出了孔型密封实验件的几何尺寸和实验工况。

表5 孔型阻尼密封实验件几何尺寸和实验工况Tab.5 Geometry dimensions and test conditions of a hole-pattern damper seal

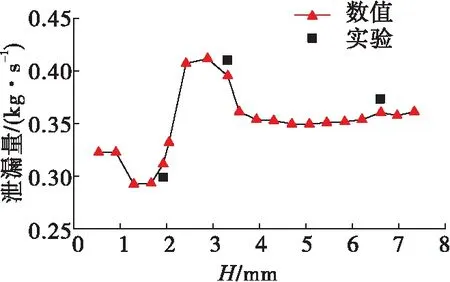

图6给出了孔型阻尼密封实验件泄漏量的实验测量值和数值预测值随孔深的变换曲线。3种孔深下,泄漏量预测值均与实验值符合良好,预测误差小于4.2%;孔型阻尼密封泄漏量实验值和预测值均随孔深先增大后减小,孔深=3.30 mm时泄漏量最大,孔深=1.90 mm泄漏量最小。因此,本文采用的孔型阻尼密封泄漏特性稳态数值预测方法具有较好的预测精度,且能够准确捕捉孔深对泄漏特性影响。

图6 孔型阻尼密封实验件泄漏量随孔深的变换曲线Fig.6 Leakage flow rate versus hole depth for the experimental hole-pattern seal

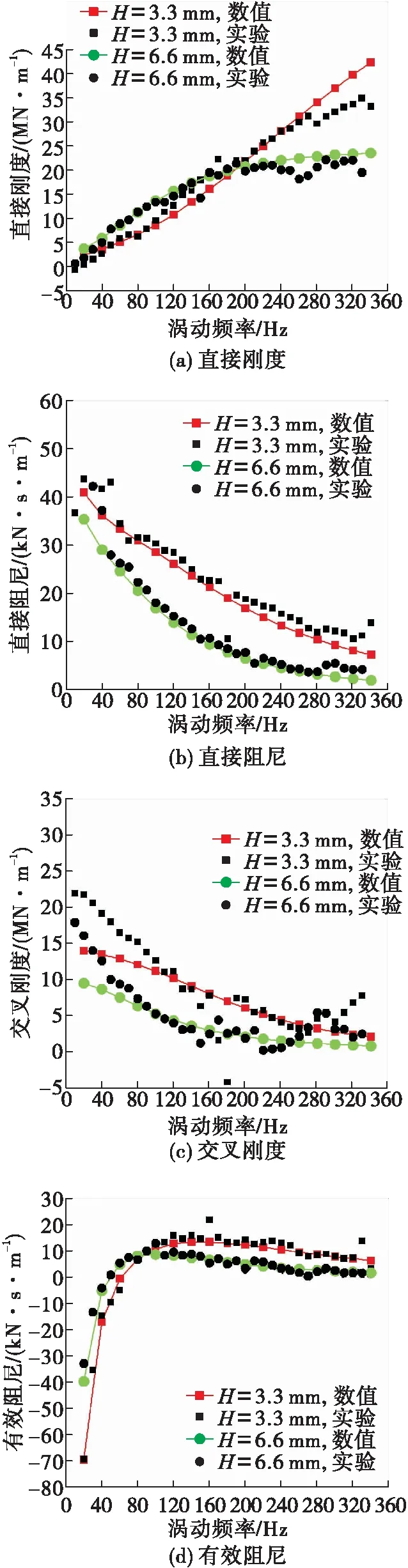

图7给出了不同孔深下,孔型阻尼密封实验件转子动力特性系数实验值和数值预测值随涡动频率的变化曲线。除交叉刚度在低频区(小于100 Hz)预测偏小(预测误差小于45%)外,直接刚度、直接阻尼和有效阻尼数值预测结果均与实验值符合良好,且能够准确捕捉转子动力特性系数随涡动频率的变化规律及孔深对孔型阻尼密封转子动力特性的影响。

图7 孔型阻尼密封实验件转子动力特性系数随涡动频率变换曲线Fig.7 Rotordynamic coefficients versus whirling frequency for the experimental hole-pattern seal

因此,本文采用的定常/非定常CFD数值方法能够准确预测孔型阻尼密封几何参数对密封泄漏量和转子动力特性系数的影响规律,具有可靠的预测精度,可用于孔型阻尼密封结构方案优化设计和性能评估。

4 结果与讨论

4.1 泄漏特性

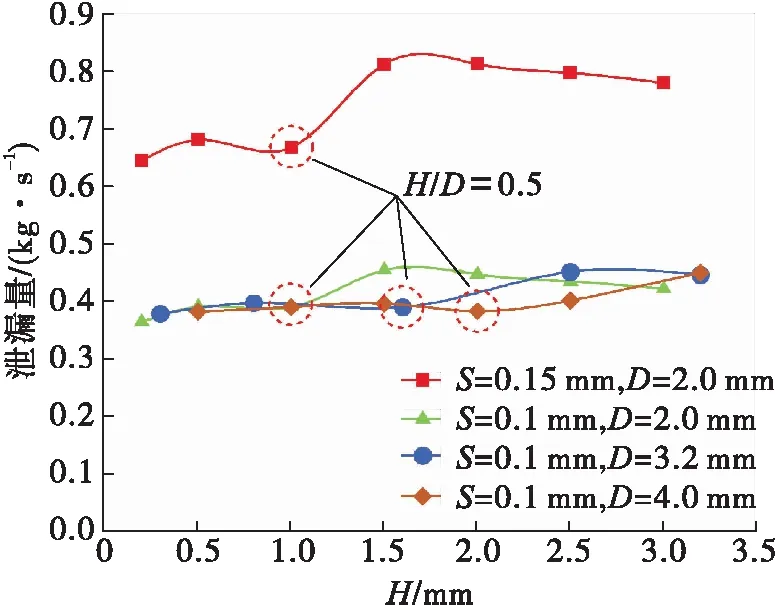

图8给出了额定工况下,25种液氢孔型阻尼密封设计方案的泄漏量随孔深的变化曲线。相比于孔径和孔深,密封间隙对液氢孔型阻尼密封泄漏量的影响更为显著;密封间隙从=0.1 mm增大到=0.15 mm时,泄漏量增大了50%~85%;孔径和孔深变化对密封泄漏量的影响小于25%。所有密封间隙和孔径方案下,液氢孔型阻尼密封的孔深和孔径的比值均存在一个临界值(=0.5附近),此时密封泄漏量最小(与文献[22]中液氧孔型阻尼密封和文献[21]中水工质孔型阻尼密封的结论相同);<0.5时,3种孔径密封方案封严性能相近,均具有较小的泄漏量(约为0.39 kg/s),且泄漏量随孔深变化较小(小于4.5%)。因此,从密封封严性能和结构强度方面考虑,液氢孔型阻尼密封设计中倾向于选取无动静碰磨的小间隙、较小的孔径和最佳深径比(=0.5附近)。目前已在多级离心压气机中工程应用的孔型阻尼密封考虑到污染物(润滑油、灰尘)沉积的影响,孔径一般为3.2 mm,深径比=1.0。

图8 液氢孔型阻尼密封泄漏量随孔深变化曲线Fig.8 Leakage flow rate versus hole depth for the cryogenic hydrogen hole-pattern seal

图9给出了孔径=2.0 mm,不同孔深的液氢孔型阻尼密封孔腔内速度矢量图。孔腔的深径比对腔室流场涡系结构影响显著,同时影响孔腔上游间隙射流动能向下游间隙的输运。随孔深增大,高速射流进入孔腔的偏转角减小、动能输运效应增强,而腔室涡系增大、涡流耗散作用增强。因此,深径比对密封腔室耗散效应和动能输运效应的耦合影响导致图8所示的泄漏量随孔深的非线性变化。

图9 液氢孔型阻尼密封孔腔内速度矢量图(D=2.0 mm)Fig.9 Velocity vector distribution of the seal cavity for the cryogenic hydrogen hole-pattern seal(D=2.0 mm)

4.2 转子动力特性

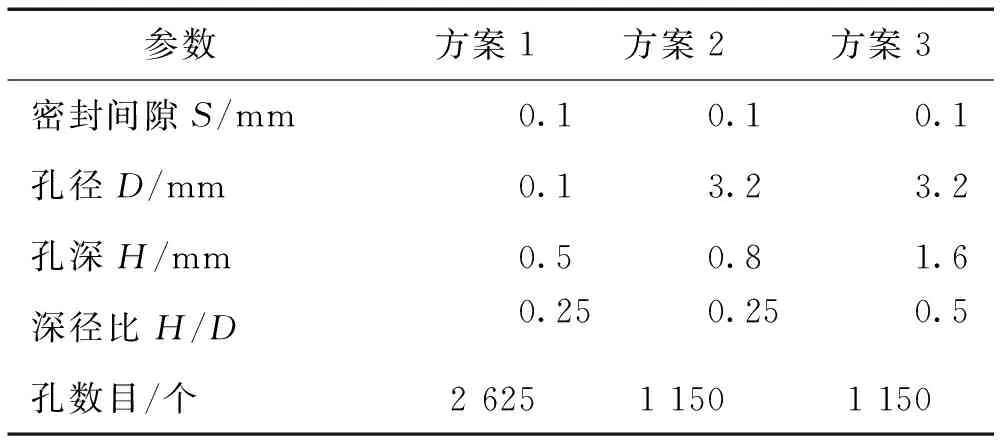

综合考虑25种液氢孔型阻尼密封封严性能和结构强度要求,选取表6所示的3种密封方案,进一步评估密封转子动力特性,分析孔径和孔深对液氢孔型阻尼密封转子动力特性的影响。由于氢的密度小,液氢涡轮泵为获得高压头和较轻的结构质量,其转子通常设计为高转速的超临界柔性转子,动密封刚度对轴系临界转速、不平衡质量响应和振动模态影响显著。因此,液氢孔型阻尼密封转子动力特性评估中,除追求最大的有效阻尼、增强轴系稳定性外,还应尽量减小密封有效刚度、增大轴系共振频率裕度。

表6 转子动力特性评估液氢孔型阻尼密封方案几何参数Tab.6 Geometry parameters of liquid hydrogen hole-pattern seal designs for rotor dynamic performance evaluation

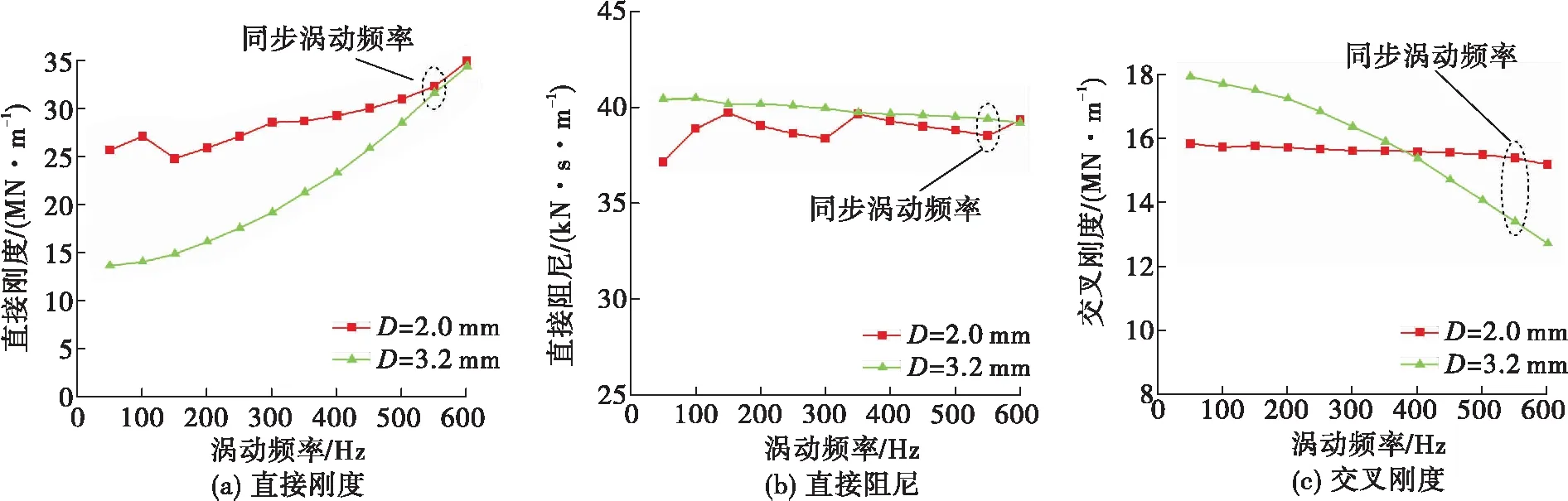

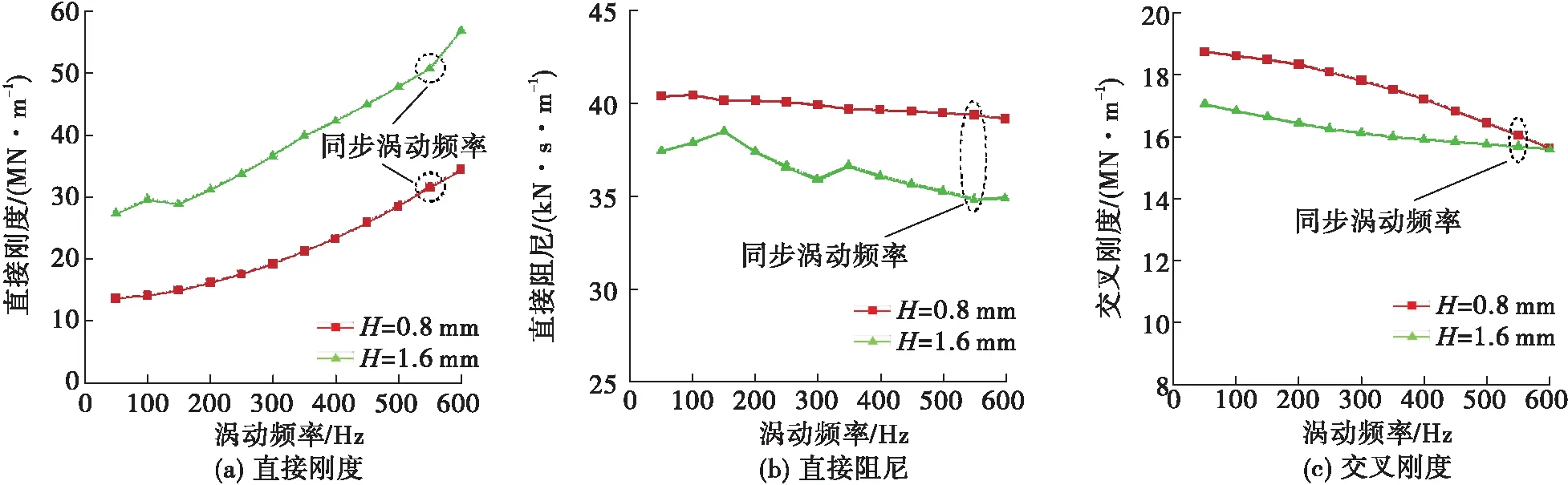

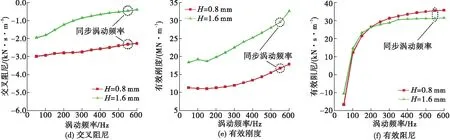

图10给出了不同孔径下,液氢孔型阻尼密封转子动力特性系数随涡动频率的变化曲线。不同孔径下,液氢孔型阻尼密封直接刚度随涡动频率的增大而增大,交叉刚度随涡动频率的增大而减小;孔径越大,直接刚度和交叉刚度随涡动频率变化越明显;直接阻尼和交叉阻尼对涡动频率变化不敏感,尤其是较小孔径密封。较大孔径(=3.2 mm)的液氢孔型阻尼密封具有更小的直接刚度和交叉阻尼,更大的直接阻尼和低频区(<400 Hz)交叉刚度。

如图10(e)和图10(f)所示:不同孔径下,液氢孔型阻尼密封有效刚度和有效阻尼均随涡动频率的增大而增大;较大孔径(=3.2 mm)的液氢孔型阻尼密封具有更小(相比=2.0 mm,减小了35%~62%)的有效刚度,对液氢涡轮泵轴系临界转速、不平衡质量响应和振动模态影响较小;孔径对有效阻尼影响微弱(小于5%),不同孔径的液氢孔型阻尼密封具有相近的有效阻尼值。

图11给出了不同孔深下,液氢孔型阻尼密封转子动力特性系数随涡动频率的变化曲线。相比于孔径的影响(如图10所示),孔深对液氢孔型阻尼密封转子动力特性的影响更显著,是关键设计参数。较小孔深(=0.8 mm)的液氢孔型阻尼密封具有更小的直接刚度和交叉阻尼,更大的直接阻尼和交叉刚度。

图10 不同孔径液氢孔型阻尼密封转子动力特性系数随涡动频率变化曲线(H/D=0.25)Fig.10 Rotor dynamic coefficients versus whirling frequency of the cryogenic hydrogen hole-pattern damper seal with different hole diameters(H/D=0.25)

如图11(e)和图11(f)所示:较小孔深(=0.8 mm)的液氢孔型阻尼密封具有更小(相比=1.6 mm,减小了60%~ 70%)的有效刚度,对液氢涡轮泵轴系临界转速和振动模态影响较小;较小孔深(=0.8 mm)的液氢孔型阻尼密封具有更大(同步涡动频率下,相比=1.6 mm,增大了25%)的有效阻尼,更有利于涡轮泵轴系稳定。

图11 不同孔深液氢孔型阻尼密封转子动力特性系数随涡动频率变化曲线(D=3.2 mm)Fig.11 Rotor dynamic coefficients versus whirling frequency of the cryogenic hydrogen hole-pattern damper seal with different hole depths (D=3.2 mm)

如图10(e)和图11(e)所示:额定工况下,液氢孔型阻尼密封具有与液氢涡轮泵轴系相近(10~10N/m)的有效刚度,其对液氢涡轮泵轴系临界转速、不平衡质量响应和振动模态影响显著,必须特别关注密封有效刚度对轴系共振频率裕度的影响。对于具有超临界(额定运行转速一般位于二阶和三阶临界转速之间)柔性转子的液氢涡轮泵而言:动密封过大的正刚度将增大轴系临界转速,使一阶、二阶临界转速增大、趋近液氢涡轮泵额定运行转速,导致转子共振频率裕度降低,甚至发生转子失稳。因此,在液氢孔型阻尼密封优化设计中,在增大密封有效阻尼的同时应避免过大的有效刚度。综合考虑液氢孔型阻尼密封有效刚度和有效阻尼对轴系临界转速和稳定性的影响,液氢孔型阻尼密封应选取较大孔径、较小孔深的结构方案(方案2:=3.2 mm,=0.8 mm)。

5 结论

针对某液氢涡轮泵级间迷宫密封流体激振诱发转子涡动失稳问题,开展了孔型阻尼密封方案设计和性能评估研究。设计了具有2种密封间隙、3种孔径和7种孔深的25种液氢孔型阻尼密封方案;采用实验验证的定常CFD数值方法和非定常CFD摄动数值方法,计算分析了密封间隙、孔径和孔深对液氢孔型阻尼密封泄漏量和转子动力特性系数的影响规律,获得了液氢孔型阻尼密封关键设计尺寸(密封间隙、孔径、孔深)的选取范围。主要结论如下:

1)本文采用的定常CFD数值方法和非定常CFD摄动数值方法能够准确预测孔型阻尼密封关键几何参数(孔径和孔深)对密封泄漏量和转子动力特性系数的影响,具有可靠的预测精度,可用于孔型阻尼密封结构设计和性能评估。

2)液氢孔型阻尼密封的孔深和孔径的比值均存在一个临界值(=0.5附近),此时密封泄漏量最小;<0.5时,液氢孔型阻尼密封泄漏量对孔深变化不敏感(小于4.5%)。

3)液氢孔型阻尼密封具有与液氢涡轮泵轴系相近(10~10N/m)的有效刚度,其对液氢涡轮泵轴系临界转速、不平衡质量响应和振动模态影响显著,必须特别关注密封有效刚度对轴系共振频率裕度的影响。

4)相比于孔径,孔深对液氢孔型阻尼密封转子动力特性的影响更显著,是关键设计参数;较大孔径的液氢孔型阻尼密封具有更小的有效刚度,不同孔径的液氢孔型阻尼密封具有相近的有效阻尼值;较小孔深的液氢孔型阻尼密封具有更小的有效刚度和更大的有效阻尼。

5)综合考虑液氢孔型阻尼密封封严性能,有效刚度和有效阻尼对轴系临界转速和稳定性的影响,液氢孔型阻尼密封设计中,应选取无动静碰磨的较小间隙、保证结构强度的较大孔径、最佳深径比以内的(<0.5)较小孔深。