关于汽车涂装水性免中涂工艺的探讨

*孟晓捷

(PPG涂料(天津)有限公司 天津 300457)

汽车制造由冲压、焊装、涂装、总装四道工序组成,涂装是其中较为重要的工序之一。传统的涂装工艺为三涂两烘,工艺流程复杂,需要消耗大量的资源,能耗较高,排放量大,不符合节能环保的要求。水性免中涂工艺以传统的涂装工艺为基础,通过优化改进,去掉多余的流程,使整个涂装过程得到简化,不但能够降低能耗、减少排放,而且还能节约资源。下面就汽车涂装水性免中涂工艺展开分析探讨。

1.汽车涂装水性免中涂工艺的原理及特点

(1)基本原理

水性免中涂(B1B2)是最新的涂装工艺,该工艺的基本原理如下:在保留原有涂装质量的前提下,将多余的工艺流程全部简化,这些流程中的材料用于后续的组成体系,通过技术优化,使整个涂装过程中,涂料的用量显著减少,有害物质的排放量随之减少,能耗大幅降低,达到节能环保的要求[1]。

(2)工艺特点

水性免中涂工艺的出现是涂装领域的一次技术革新,使汽车涂装发生根本性的改变。该工艺的特点体现在如下方面:应用水性免中涂工艺开展汽车涂装,能够在原本的基础上,大幅度减少涂料用量,不但节约了资源,而且成本也随之降低;操作流程的进一步简化,使整个涂装车间变得更加宽敞,作业环境得到显著改善,涂装时间的减少,提高了生产效率;该工艺可以减少70%左右的VOC和30%左右CO2排放量,具有良好的环保效益。

2.汽车涂装水性免中涂工艺要点

(1)工艺流程

与传统的3C2B(三涂两烘)工艺相比,水性免中涂工艺使用具备中涂功能的B1涂层,与具备色漆功能的B2涂层对车身进行涂装,整个工艺流程得以简化,涂装效率显著提升。水性免中涂的具体工艺流程如图1所示。

图1 水性免中涂工艺流程示意图

(2)工艺控制要点

在汽车涂装过程中,应用水性免中涂工艺时,为保证涂装质量,应了解并掌握该工艺的控制要点,具体如下:

①电泳粗糙度的控制

使用水性免中涂工艺对汽车车身涂装时,电泳粗糙度是需要重点控制的指标之一。实践表明,当电泳粗糙度过大时,容易造成短波增加,橘皮现象会随之加重,并且还会导致面漆的外观效果下降。因此,在应用水性免中涂工艺开展汽车涂装时,要对电泳粗糙度加以控制,具体可从白车身粗糙度和电泳槽液的参数两个方面着手,相应的控制措施如下:

A.在汽车生产线上,白车身的粗糙度标准为≤1.0μm,大量的生产实践表明,当白车身的粗糙度均值为0.8μm时,能够获得较好的电泳粗糙度。若是白车身的粗糙度超过标准,则会导致电泳粗糙度变差。基于这一前提,应用水性免中涂工艺时,为达到预期中的涂装质量,必须确保白车身具有良好的粗糙度。

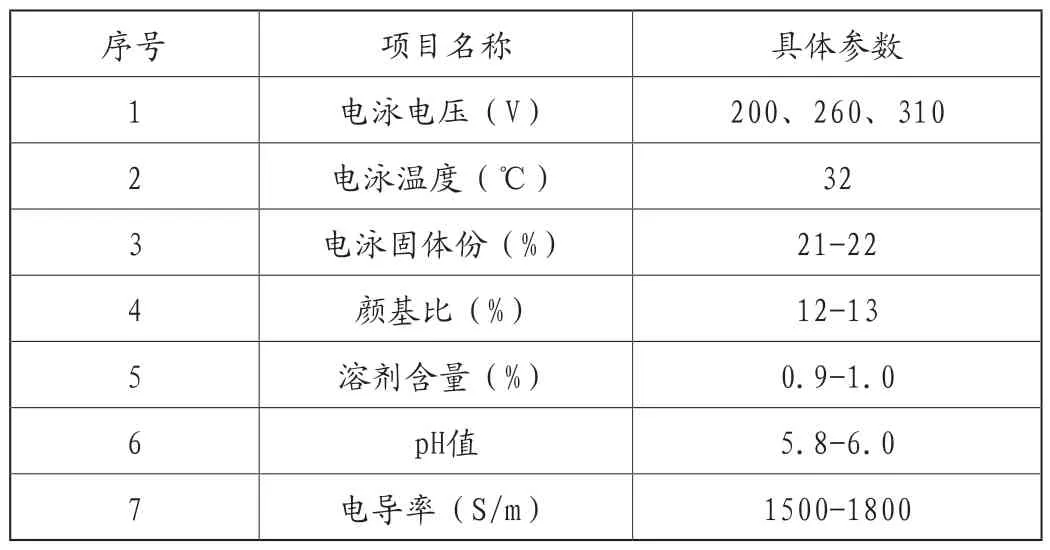

B.当白车身的粗糙度达到0.8μm时,通过调整电泳槽液,使电泳粗糙度的波动幅度控制在0.3μm以下,由此能够达到预期的涂装效果[2]。在对电泳槽液进行优化调整的过程中,可将表1中的相关数值作为参考依据。

表1 电泳槽液参数优化标准

②电泳打磨

A.湿度控制。由汽车涂装水性免中涂工艺的基本原理和工艺流程可知,该工艺无中涂层覆盖,与传统的3C2B涂装工艺相比,水性免中涂工艺的遮盖效果略显不足,从而使得电泳打磨成为影响漆膜质量的关键性因素之一,即电泳打磨的好,漆膜质量高,反之则低。在电泳打磨过程中,室体湿度的控制是重点环节。在充分考虑能耗情况的前提下,并满足环境舒适度的要求,室体湿度为65%左右时,可使漆膜达到最佳效果。同时,在这个湿度条件下,灰尘、纤维都会相对减少。

B.在电泳打磨的过程中,为确保打磨位置处平整、光滑,应当以圆圈打磨为宜,不得采用直线或是单指打磨。使用打磨机进行打磨操作时,设备与打磨面要保持平行,避免打磨过度引起露底的现象;打磨棱角边缘时,可采用双指打磨的方法,不宜采用全掌打磨,边缘位置处可以呈羽毛状 过渡[3]。

C.当电泳打磨完毕后,可以用具有粘性的抹布,将车身从内向外擦拭干净。操作过程中,要确保抹布与手掌面平行,不得采用指压的方法,当车身内外全部擦拭干净后,用压力在0.5MPa左右的压缩空气,将车身从上到下、从内到外吹干、吹净。车身擦拭干净后,要做静电除尘,保证表面无灰尘附着。

③喷涂控制

在汽车涂装过程中,喷涂是与涂膜质量关系最为密切的一道工序,通过对喷涂过程的有效控制,能够在保证涂膜质量的前提下,提高漆膜的稳定性。在应用水性免中涂工艺对汽车涂装时,可对喷涂机器人的作业参数进行控制,具体如下:

第一,B1与B2喷涂旋杯的转速控制在50000r/min,清漆的转速控制在45000r/min;喷涂轨迹的行间距,可以按照机器人的喷涂速度、车身的喷涂面积,依据所用旋杯的具体型号,对喷涂的行间距合理设定,以150mm为宜[4]。

第二,要对喷幅的大小及喷涂的重叠率加以控制,车身的外部钣金,以400mm的喷幅为宜。通过大量的实践发现,当喷涂的重叠率达到60%后,涂膜的厚度呈现出较为均匀的态势,并且在这个重叠率下,基本上不会出现过度喷涂的情况,所以,可将60%作为喷涂重叠率的控制标准[5]。

第三,为避免色漆出现发花的现象,可以采用两站成膜的方式喷涂色漆,并在操作过程中,凸显闪烁度。两站喷涂的轨迹错开70mm,两站的涂膜厚度比例设定为6:4。

④色漆预烘干

汽车涂装过程中,应用水性免中涂工艺时,水性涂料的预烘干是一道非常重要的工序。因该工艺在预烘干前,湿膜比较厚,约为传统3C2B涂装工艺湿膜厚度的1倍左右,若是温度快速升高,则可能引起质量缺陷,如针孔等。由于湿膜的含水量大幅度增加,传统的烘干室无法满足湿膜闪干的需要。为得到质量达标的漆膜,并确保水性免中涂工艺在汽车涂装中的推广使用,结合工艺特点,设计开发全新的涂料预烘干炉,经不断优化改进,得出较优的参数,具体如下:

A.分为两段加热,其中加热一段的时间为2-3min,加热二段的时间为3-4min,总加热时间以6min为宜,强冷时间控制在3min以内;加热一段的温度控制在60-70℃之间,加热二段的温度控制在90-100℃之间,强冷温度控制在20-22℃之间[6]。

B.工件的温度在加热一段时,不超过50℃,在加热二段时,最高温度不超过80℃,喷涂清漆前的强冷温度以30℃为宜;新风的比例控制在20%-25%左右,脱水率不低于85%;加热一段和加热二段喷嘴的出风速度分别控制在3-5m/s和7-10m/s,强冷段以15m/s为宜。经过强冷之后,车身内板和外板的温度分别为25-30℃和30-37℃[7]。

⑤面漆烘干

在水性免中涂工艺中,面漆烘干是整个工艺流程的最后一道工序,该工序直接关系到涂装质量,必须采取合理可行的措施加以控制。以油漆固化窗口的实际情况作为依据,对烘干炉各个区域的温度合理设定,确保面漆的烘干过程达到最佳的升温速率及固化保温时间,具体的控制要点如下:

A.汽车涂装生产线可以采用桥式烘干炉,这种类型的烘干炉具有良好的保温效果,并按油漆固化窗口,对各区域的炉温合理设置,具体如下:一区至五区的最佳温度依次为140℃、155℃、165℃、155℃和150℃。在对炉温进行反复多次的测试后得到满足油漆固化窗口要求的最佳保温时间,即在140℃的温度下,保温20min。

B.实践表明,水性免中涂工艺的面漆烘干升温速率过快,容易造成针孔缺陷。通过反复试验后得出如下结果:将面漆烘干的升温速率控制在11-13min之间,能够达到最佳效果。

⑥涂层外观

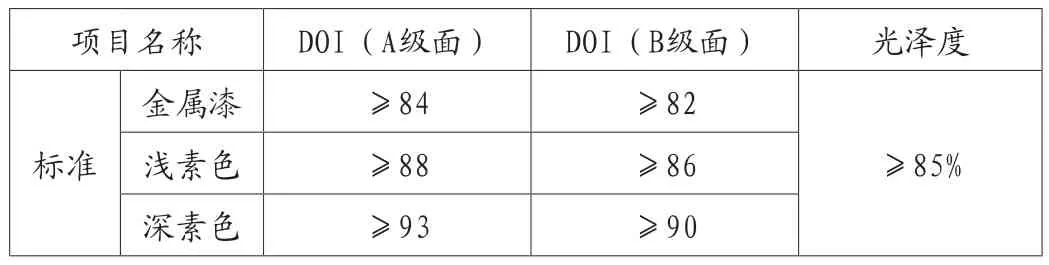

为获得良好的面漆涂层外观效果,要确保漆膜的厚度适宜,并且还要使形成的漆膜具有一定的光泽度和DOI(鲜映性),具体标准如表2所示。

表2 DOI与光泽度的标准

A.对流平室内的滚床进出程序进行优化调整,在原有的基础上适当延长流平时间,以7min以上为宜。同时,使用相应的助剂,通过助剂,提高清漆的流平性能,达到预期中的流平效果。需要注意的是,助剂的用量不宜过多,以免影响漆膜的效果,应控制在0.3%以内。

B.对闪干温度进行优化调整,并进一步增强B1与B2涂层的脱水率,确保脱水率达到88%以上。同时,对闪干升温段和保温段的辊床进出程序进行优化,以此来延长保温时间,控制在80℃以上,3min左右。

C.对油漆中的颜料粒径大小加以控制,确保使用的颜料粒径在0.3μm以内。通过上述措施,对DOI和光泽度进行优化调整后,能够在原本的基础上得到进一步提升。

⑦清漆膜的厚度

漆膜的饱满度是评价涂装质量的关键性指标之一,为在原本的基础上进一步提升漆膜饱满度,应对清漆膜厚进行控制。在对相关参数优化后,得出如下结果:当清漆膜的厚度超过50μm时,涂装外观数据的变化趋于稳定,并逐步减小。因此,可将清漆膜厚控制在50μm。在实际生产中,可对机器人的喷涂轨迹加以优化,以达到理想的效果。

(3)免中涂品质优化

为在现有的基础上,进一步提升汽车涂装的整体品质,可从工艺规划、材料设计等方面,对免中涂工艺加以优化,具体如下:

①底材填充性优化

汽车免中涂工艺中,对涂装外观装饰性产生影响的主要因素有涂料本身的性能、工艺参数以及基材的Ra值等。免中涂B1层膜的厚度通常为15-20μm,这个厚度并不能对基材及电泳后表面存在的凹凸缺陷有效填充,由此可能会引起涂层外观不平且不够饱满的现象,导致免中涂品质下降。通过试验发现,漆膜的最终橘皮与底材的粗糙度有着密切的关联。基于此,采用免中涂工艺时,基材的粗糙度应当控制在0.6-1.5之间,经过电泳处理后的表面粗糙度,应当不超过0.3,这样才能使涂装外观的品质得到保障。

②抗石击性优化

相关研究结果显示,当厚度一定时,漆膜的抗石击性主要与涂料中所含的树脂有关,就是既要有足够的硬度和强度,还要具备良好的柔韧性及附着力。在上述条件中,硬度与柔韧性存在冲突,所以在免中涂工艺中,要找到二者的平衡点。试验表明,涂层间的附着力,尤其是B1与电泳的附着力,对抗石击性的影响比较大。因此,要进一步增加B1对电泳层的附着力,以此来提高免中涂的整体品质。当B1涂层膜厚较低时,将无法抵抗石子的破坏,所以要对B1涂层的配方进行优化设计,借此来增强漆膜的附着力和抵抗外力冲击的能力,如可在配方中加入某种树脂材料。

③涂层界面品质优化

从本质的角度上讲,免中涂就是多层涂膜的湿碰湿工艺,通过对涂层界面的优化,能够使免中涂品质得到进一步提升。具体措施如下:强化工艺控制,可将重点放在喷涂雾化参数、脱水率以及喷涂间隔等方面,在此基础上,增加B1膜的厚度。在实际生产中,涂层界面的品质与涂料的类型、技术、参数等诸多因素有关,所以在开发设计涂料配方时,可通过添加界面控制剂、降低膜层间的截面混淆等措施,优化涂层界面品质,以此来促使免中涂整体品质的提升。对免中涂工艺的优化,能够使汽车的涂装效果获得显著提高。

(4)经济效益

在汽车涂装中,应用水性免中涂工艺能够获得一定的经济效益,具体体现在如下方面:不需要设置输漆系统和中涂喷漆房,无需为中涂配置场地和位置,减掉了中涂喷漆工序中的水、压缩空气、送排风等能耗,达到节能效果;工序减掉后,人力成本随之降低。由此可见,水性免中涂工艺具有良好的经济效益,可在汽车涂装生产中推广使用。

3.结论

综上所述,汽车涂装是汽车制造的关键工序之一,为确保涂装质量,要选择合理的工艺。传统的工艺虽然可以保证质量,但能耗较高,并且对环境具有一定的影响。水性免中涂工艺的提出,弥补了传统工艺的不足,在对该工艺进行应用时,应掌握控制要点,确保涂装质量。