超深高压含硫气井油管H2S/CO2腐蚀规律研究

*刘奇林 杜浪* 罗召钱 郑榕 蒋建勋 倪丹

(1.中国石油西南油气田分公司川西北气矿 四川 621741 2.西南石油大学石油与天然气工程学院 四川 610500)

当前,国内众多油气田在勘探开发过程中,管柱都不同程度地产生了CO2和H2S腐蚀。国内外对CO2和H2S腐蚀的研究较多,曾德智[1]等提出,当温度为30~120℃时,T95钢管腐蚀速率随着温度升高先升高后降低,在90℃时腐蚀速率最大,同时分析了钢管的CO2腐蚀影响因素[2]。刘奇林[3]针对气田产水和高含硫化氢的特点,提出了一种气液分立+脱硫+缓蚀剂+清管的地面设备防护方法。但国内外学者对同时含有CO2和H2S两种腐蚀气体的研究相对较少,至今尚未形成完整的理论体系[4]。

ST8井井深7500m,油管下深7320m,井底温度161℃,产气量18.65万m3/d,产水量6.5m3/d。产出气CO2含量31.85g/m³,H2S含量4.16g/m³,是一口典型的超深高压酸性含硫气井。该井的油管在高温、高压及H2S/CO2并存的恶劣环境下极易发生腐蚀[5]。因此有必要对油管和在井下高温高压环境中的CO2/H2S腐蚀行为进行评价,保障川西北部工区的安全稳定生产。

1.CO2/H2S共同腐蚀机理

在井下高温高压环境下,由于腐蚀性组分以及腐蚀产物膜之间复杂的相互作用,CO2和H2S共同腐蚀的速率并不完全取决于CO2、H2S的含量或它们的分压,还与不同井下生产工况带来的不同动态腐蚀环境有关。H2S对CO2腐蚀的影响非常复杂,一方面,Fe和H2S反应生成的致密FeS膜会隔绝CO2与Fe的接触,减缓CO2腐蚀速率。另一方面,H2S与Fe反应生成的H+离子又会破坏CO2与Fe反应生成的FeCO3膜,加速腐蚀的进行,其腐蚀形态的变化与H2S含量和温度直接相关。

2.ST8井全井筒油管流速计算

文献[6]的研究表明,温度和流速对碳钢油管的H2S/CO2腐蚀速率有显著的影响。为准确标定腐蚀实验条件,评价ST8井各井段油管腐蚀速率,可利用Fluent软件仿真计算ST8井全井段油管的流速分布。

(1)ST8井基本情况

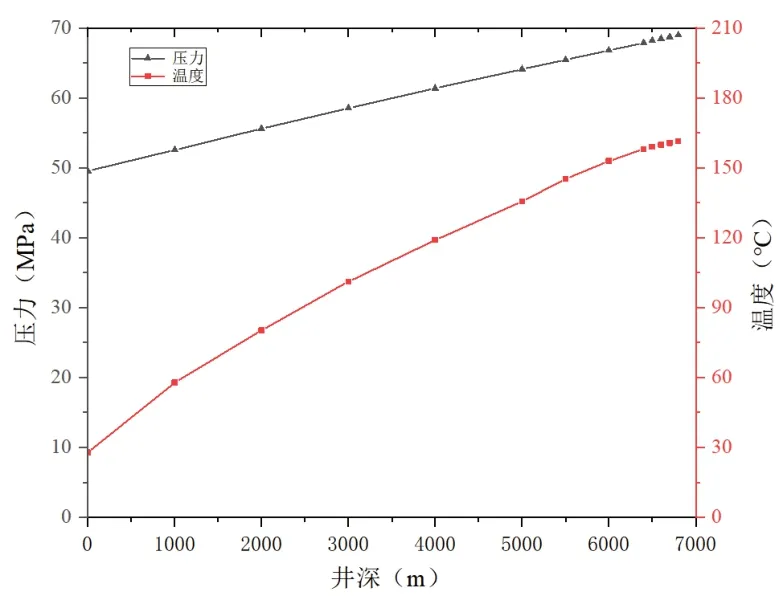

ST8井生产管柱均为BG110SS材质,0~2056m井段油管内径为69.84mm,2506~5937m井段油管内径为76mm,5937~ 7230m井段油管内径为62.01mm。根据现场测试数据,油管流压及温度分布如图1所示。

图1 ST8井油管内温度压力分布

(2)油管流速计算

根据ST8井的温度、压力分布模型,使用S-R-K[6]真实气体状态方程,采用稳态计算的方法,计算ST8井全井筒油管速度分布,计算结果如公式(1)所示。

式中:x为井深,km;v为流速,m/s。

根据式(1),可作出全井筒速度分布曲线,如图2所示。分析图2和式(1)可发现,2506m和5937m位置为变扣接头,出现了速度突变。仿真结果表明,油管内大部分区域的流速都大于4m/s;在5937m井深,油管内的速度最大为6.8m/s。因此,在开展腐蚀实验时,介质的最大流速应达到7m/s。

图2 油管内速度场分布

3.腐蚀实验

根据仿真结果,结合腐蚀实验装置的性能参数及ST8井的生产工况,利用高温高压动态失重腐蚀评价装置[7]开展腐蚀实验,实验条件设置如下:腐蚀环境温度为30~170℃;CO2/H2S分压分别为1.23MPa和0.202MPa;介质流速为0~7m/s。

(1)实验步骤

实验前:使用氮气对地层水进行充分除氧,清洗样品并进行预膜处理;通入氮气试压,检验高压反应釜的密封性;持续通入氮气2h除氧,升温至实验温度;依次通入实验工况要求的H2S气体、CO2气体和氮气,当温度、压力达到实验条件时记录实验开始时间。

实验周期内:监控并记录温度、压力数值,确保温度压力稳定直至实验结束。

实验结束后,去除腐蚀产物,使用精度为0.1mg的电子天平称重,并根据式(2)计算腐蚀速率。

式中:CR为腐蚀速率,mm/a;W1为实验前试样重量,g;W2为实验后试样重量,g;A为试样表面积,mm2;τ为实验时间,h;D为材料密度,g/cm3。

(2)结果与分析

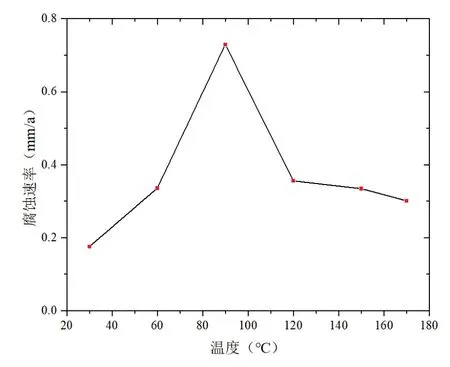

①温度对BG110SS油管材质腐蚀速率的影响

为了研究温度对BG110SS油管材质腐蚀速率的影响,特设置温度分别为30℃、60℃、90℃、120℃、150℃、170℃,固定介质流速为4m/s,其余参数与生产参数保持一致。168h后的实验结果如图3所示。

图3 温度对BG110SS钢腐蚀速率的影响

从图3可知,在30~170℃范围内,随着温度的升高,BG110SS钢试样的腐蚀速率呈现先增后降的趋势;当温度为90℃,试样的腐蚀速率均达到最大值,平均腐蚀速率为0.729mm/a。根据标准NACE RP0775-2005,BG110SS油管钢在该环境下属于严重腐蚀。

②流速对BG110SS油管材质腐蚀速率的影响

为了研究流速对BG110SS油管材质腐蚀速率的影响,特设置介质流速分别为0m/s、1m/s、3m/s、5m/s,7m/s,固定温度为150℃,其余参数与生产参数保持一致。168h后的实验结果如图4所示。

图4 流速对BG110SS钢腐蚀速率的影响

从图4可知,流速从0m/s增加到7m/s,BG110SS材质的腐蚀速率均迅速增大。流速为7m/s时的平均腐蚀速率比流速为0m/s的情况下提高了20倍,达到1.8104mm/a,已属于极严重腐蚀。

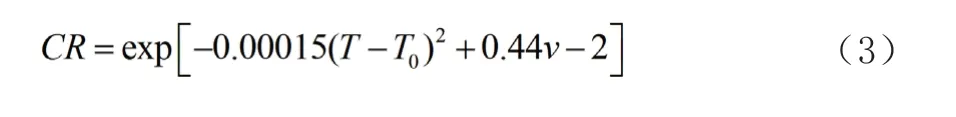

③全井筒腐蚀速率预测

对3.2.1节和3.2.2节的实验数据进行数学回归,可得到在ST8井生产工况下,油管腐蚀速率与温度及流速之间的经验公式,回归系数R2>0.95。经验公式如式(3)所示:

式中,CR为腐蚀速率,mm/a;T为井筒温度,K;T0为腐蚀速率最大时的温度,K;v为介质流速,m/s。将相应工况参数代入式(3),作出腐蚀速率与井深的关系曲线,如图5所示。

图5 ST8井全井筒油管腐蚀速率

从图5可知,ST8井全井筒的油管腐蚀速率均大于0.4mm/a,在5937m井深处的腐蚀速率高达2.03mm/a,若不加防护,极易因腐蚀而穿孔,影响气井安全生产。

4.结论

(1)BG110SS碳钢的油管腐蚀速率,在30~170℃的温度范围内,呈现先上升,后下降,再缓慢上升的趋势,其中90℃的腐蚀速率最高;在0~7m/s的流速范围内,流速越大腐蚀速率越高,7m/s流速下的腐蚀速率大约为0m/s条件下的20倍。

(2)在ST8井的生产作业中,全井筒油管的腐蚀速率均大于0.4mm/a,在5937m井深处的腐蚀速率高达2.03mm/a,属于严重腐蚀。

为保障气井安全稳定生产,建议将碳钢油管替换为耐腐蚀性能好的油管或采用缓蚀剂预膜工艺,在油管内加注合适的缓蚀剂。