印染行业废水处理技术的现状及发展趋势

张怀东,张怡立,沈忱思,刘添涛,李 方

(1.中国印染行业协会,北京 100027;2.东华大学环境科学与工程学院,上海 201620)

近年来,我国对工业污染物的排放管控不断加严,技术规范、排放标准的相关要求不断提高,印染行业废水治理技术水平有一定的提升。虽然受到新冠疫情的严重影响,但印染行业表现出较强的发展韧性和活力,在国内疫情有效防控的情况下,印染行业的生产经营保持了较好态势。据国家统计局数据显示,2021 年规模以上印染企业印染布产量605.81亿m,同比增长11.76%,两年平均增长6.15%,行业复苏迹象明显。印染布产量增加,但是印染废水排放总量并非同比例增加,因为随着废水治理水平的逐渐提高,单位产品的新鲜水耗水量和废水排放量都在持续下降。

印染废水是较难处理的工业废水之一,同时不断出台的地方标准和流域治理相关要求促使印染企业在污水提标改造、废水深度回用方面加大投入。江苏省出台了太湖地区城镇污水处理厂及重点工业行业主要水污染排放限值(DB 32/T1072),根据新一轮的提标要求,太湖流域接纳印染污水的污水处理厂需要进行提标改造,太湖地区的印染集聚区正在加快推进印染集聚区的规划和实施。广东省2015 年发布了《练江流域水环境综合整治方案(2014—2020年)》,明确要求推进纺织印染企业集聚计划,目前已经建成总用地面积100 hm2的潮阳区纺织印染环保综合处理中心,园区配套污水处理设施,污水处理厂设计规模为7.5 m3/d,回用率为50%。新疆维吾尔自治区生态环境厅根据《自治区发展纺织服装产业带动就业2018 年行动方案》,积极推进新疆印染废水排放及综合利用标准制定工作,推出了地方标准《印染废水排放标准(试行)》。

印染废水治理技术主要突出以下两点:

(1)污染源头控制。末端处理的废水治理模式,部分污染物只是发生了转移,并没有达到完全降解,末端控制的方式对人类及资源环境依然存在一定的影响,因此加强对污染源头控制是解决问题的根本。印染行业控制污染源主要体现在原材料、工艺、设备、管理等方面。原材料方面应选取易降解、毒害小、污染小的坯布和染化料,如选用无PVA 浆料的坯布、用淀粉酶代替烧碱退浆[1]、选用环境友好型的染料助剂等。选择工艺设备时,尽量应用清洁生产工艺设备,采用短流程前处理工艺、低浴比染色工艺、针织物连续平幅前处理工艺等。同时,从管理方面加强节水节能的措施,也是提高水资源利用率的有效途径,例如有效回用冷却水和蒸汽冷凝水、逐格倒流连续漂洗。企业也要加强自身监管,开展清洁生产审核工作,建立健全相关环境管理体系。

(2)分质处理和再生。清污分流及分质回用技术适用于印染废水处理,不同工艺阶段产生的废水采用相应技术进行不同程度的处理,再根据每个阶段的用水水质要求进行回用。例如染色、印花水洗中的后几道水洗水进行混凝、过滤后,可以用作对水质要求不高的工艺用水;开幅、轧水和烘燥工艺布上蒸出来的水蒸气,可以进行收集,回用到退浆工艺[2]。企业应选用最适合自身生产特点的水处理与回用方式,达到水资源利用最大化。

1 技术发展现状

1.1 生化处理技术优化

1.1.1 水解酸化技术

水解酸化是厌氧生物反应的一个重要阶段,能够显著提升印染废水的可生化性,对降低尾水色度具有促进作用。水解酸化的优化表现在构型优化和部件优化两方面。

首先是水解酸化构型优化。水解酸化池主要有3种形式:升流式水解酸化反应池、复合式水解酸化反应池及完全混合式水解酸化反应池。EBOTM 升流式水解酸化系统是近年来新兴的水解酸化技术,在汕头市潮阳区纺织印染环保综合处理中得到了很好的应用[3]。该反应器包括反应池体、布水器、均匀布水系统、出水及集水槽、均匀吸水回流系统等5 大系统。因为其具有独特的混合液回流系统,可以调节内环境平衡,耐冲击能力强,同时实现泥水分离;回流泵经变频控制进行回流混合液的回流比动态控制,因为回流泵对回流液加压,在进水口回流液与进水形成高压液流,再利用喷射式布水器,所以无需额外水力搅拌,泥水得到了充分的混合,也防止了进口堵塞。同时,根据工程运行情况可以对回流系统中回流管道的高度进行调整。

其次是反应器部件和填料优化。近年来出现的辫带式生物填料可改善水解酸化反应器的性能,辫带式填料属于环保型生物填料,由呈自然卷曲的弹性管状毛圈精织而成[4]。该填料亲水、抗腐蚀能力好,切割气泡的效能好,可以通过改变毛圈的密度、长度等结构,用于缺氧、厌氧、兼氧等不同环境,为微生物提供良好的附着环境以发挥其效能。印染企业处理污水时,在水解酸化工艺中使用辫带式填料,在池体中按株距100 mm×50 mm 填充填料,通过泥水充分混合,可在填料上快速形成生物膜。

1.1.2 好氧生物技术

EBIS 技术对高氨氮印花废水具有良好的处理效果。脱氮池分为空气推流区、低氧曝气区和沉淀区3个区域。一般情况下,废水经水解酸化后进入EBIS池,废水在进水时被大量的循环液快速稀释;在空气推流区,利用推流作用进入低氧曝气区,微生物对污染物进行降解;降解完成后,部分混合液进入沉淀区进行泥水分离。相比于其他工艺,EBIS 技术可以智能化控制空气推流系统,达到高循环比且能耗低,进水时的稀释作用可以较好地应对水流的冲击负荷,保证微生物环境的稳定性。低溶解氧条件下驯化的污泥不仅可以降解BOD5和氨氮等污染物,还对印染废水的其他难降解物质有着较高的去除率。EBIS 池中污泥浓度较高,吸附降解能力强,既节省投资,又能提高系统缓冲能力。与接触氧化工艺比较,EBIS 工艺运行电耗低,同时可以大大节省后续物化处理的药剂成本,对印染废水CODCr有良好的去除效果,平均去除率达到87.3%[5]。

1.1.3 组合生物工艺

印染废水处理采用单一的好氧法和厌氧法时,污染物去除率通常不高;采用组合生物工艺,可以提高印染废水的处理效率。某印染厂废水应用一体化生物流化床-生物滤池反应器,该反应器由3 个部分组成,从上到下分别为沉淀池、生物滤池、内循环流化床。空气和水从反应器底部进入生物流化床,水、空气、载体在反应器内外筒充分循环,达到降解污染物的效果,流化床出水进入沉淀池进行泥水分离,部分出水回流到流化床进水口,增强流化作用和处理效果。经过20 d 的运行,CODCr去除率达83%,氨氮去除率达73%,总氮去除率达67%[6]。采用UASB+生物接触氧化组合工艺处理纺织印染废水,处理效果较好,出水水质能够达到排放标准要求,CODCr、BOD5、SS、色度的去除率分别为95%、94%、92%、93%,处理后的废水可回用于生产车间[7]。水解酸化+MBR 工艺应用于印染废水处理(工艺流程如下所示),污水处理厂出水对CODCr、氨氮、总氮、总磷、色度的去除率分别为97.00%、92.80%、84.28%、92.90%和94.00%,均优于GB 4287—2012《纺织染整工业水污染物排放标准》的要求[8]。

水解酸化+MBR 工艺应用于印染废水处理的工艺流程

1.2 深度处理技术优化

1.2.1 高级氧化技术

芬顿技术以及类芬顿技术在印染行业废水处理中已经开始广泛应用。芬顿处理是在强氧化剂和催化剂的条件下,污染物通过电子转移、加成、取代,降解为小分子污染物,再被氧化为水和二氧化碳。芬顿处理对染料有较好的脱色效果,且无二次污染,工艺优化后出水色度为20倍,BOD5为1.8~2.2 mg/L,氨氮、总磷、总氮均达到出水要求。某棉印染企业的废水改造工程,新工艺将原来的厌氧池改为芬顿反应池,并增加了硫酸投加系统,芬顿试剂为氯化亚铁、双氧水、聚丙烯酰胺,工艺流程如下所示[9]。福建地区某印染废水处理厂在提标改造过程中增加了臭氧接触系统,由氧化臭氧池和臭氧脱色池组成。臭氧可直接或间接地氧化难降解污染物,使污染物浓度在短时间内降低。改造后,CODCr和色度去除率明显提升,废水达标排放[10]。

芬顿工艺应用于印染废水处理改造的工艺流程

1.2.2 膜分离法

印染废水的深度处理与回用常用膜分离法,纳滤和反渗透膜的前处理常用微滤和超滤,不仅满足纳滤和反渗透的进水要求,还可以减少膜材料的堵塞,降低膜污染;纳滤和反渗透可以富集回收特定物质,对高盐度和难降解的废水有显著的处理效果。将混凝气浮+水解+缺氧+PACT+MBR 组合工艺应用于印染废水处理时,MBR 系统采用PTFE 膜,膜通量较大,耐腐蚀性能好,运行稳定,易清洗,易恢复膜通量;MBR 代替二沉池将PACT 内泥水混合物进行分离,节约了成本,也避免了污泥膨胀引起的CODCr升高;同时,MBR 膜提高了池内污泥浓度,进而增强抗冲击负荷,将污泥停留时间和水力停留时间分开,延长污泥停留时间,保障专性细菌的生长繁殖环境。该工艺自动化程度高,出水水质稳定,符合DB 321072-2018《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》中表2 的排放标准[11]。另外,某印染企业采用水解酸化+MBR+臭氧工艺对印染废水处理后,经过水解酸化池后,CODCr质量浓度降至进水时的1/2 左右,MBR 进一步降低了污染物的质量浓度,臭氧不仅对水有消毒的作用还改善了废水水质。

2 前沿探索

2.1 吸附法

利用较大的比表面积或特殊的官能团将染料吸附在吸附剂中,再采用升温、降温等方法分离,以此来达到脱色、降解污染物的效果。常用的吸附剂有活性炭、粉煤灰、膨润土、聚合氯化铝等。活性炭原料的来源比较广泛,Isah 等[12]以椰子壳为原料的吸附剂对活性蓝19 染料进行吸附,实验发现吸附作用是化学吸附,吸附效果显著。Hadi 等[13]以旧轮胎为吸附原料,通过高温炭化活化为活性炭,对亚基蓝染料废水进行吸附,吸附效果也比较显著。利用吸附剂处理,操作简单方便,吸附效果好,但因为其吸附量有限,难以再生,因此成本高,且容易造成二次污染。进一步研究低成本高吸附率的吸附剂新材料和吸附剂再生方法,以及如何降低吸附剂成本、提高吸附剂的重复利用率,是降低印染废水吸附法处理成本、扩大应用面的关键。

2.2 磁分离法

磁分离法处理印染废水是利用外加磁场和污染物的凝聚性,具有铁磁性和顺磁性的污染物因为外加磁场的存在而逐渐凝聚增大,从而被去除。对于非磁性和弱磁性污染物,则需要加入磁种和絮凝剂后分离去除。水中含有较多易溶于水的污染物时,直接加入磁种和絮凝剂后,很难形成含磁絮体,会降低污染物的去除率,所以应先降低易溶于水的污染物浓度,再采用磁分离法。磁分离法经常作为辅助技术与其他技术联用,达到理想的去除效果。采用低剂量Fenton 氧化-磁种混凝-高梯度磁分离技术处理CODCr为565.0 mg/L、色度为800 倍的印染废水时,CODCr去除率达到79.5%,色度去除率达到92.6%[14]。磁分离法处理废水应用简便,处理效率高,占地面积较少,但聚磁介质的选择和磁性颗粒的洗净有一定的难度。

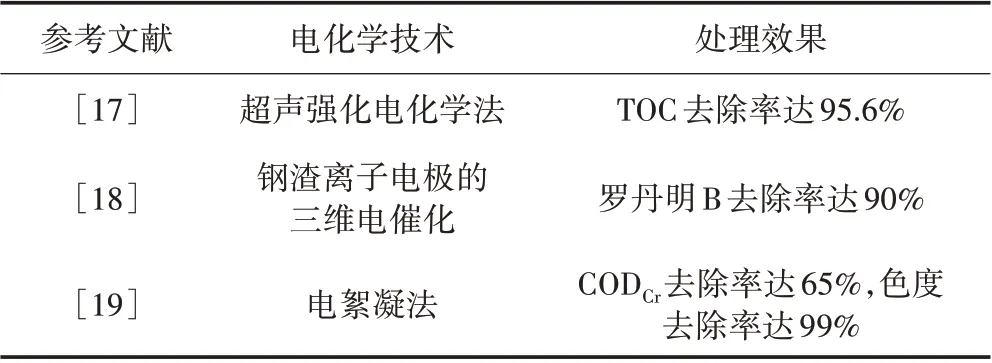

2.3 电化学法

目前处理难降解废水的电化学方法有:电催化法、电絮凝法、微电解法等,低浓度活性染料和可溶性染料废水通过电化学进行处理,色度去除效果较好。电化学法通过外加电场,产生催化氧化效果,阳极表面产生羟基自由基(·OH),·OH 的O 转移到MOX晶架上形成MOX+1,通过MOX+1氧化有机污染物。电化学法不需要其他额外的氧化还原剂,且占地面积小,通过控制电场大小,减少副反应的产生,也减少二次污染,对印染废水的CODCr与色度去除率较高,是环境友好型的清洁处理法。但是由于电化学法的电能消耗大,电极性能易受影响,反应机理尚未研究透彻,从而应用范围受到限制。为了增强电极性能,Ozcan 等[15]用碳海绵作为阴极材料,处理仅含碱性蓝3 染料的废水,总有机碳的去除率达91.6%。王宇静[16]采用脉冲电沉积法制备出改性Ti/PbO2-CNT-Fe 电极,处理含甲基橙染料的废水,甲基橙的去除率达98.96%,同时还增强了电催化性能和电极性能。电化学法处理印染废水的研究如表1所示。

表1 电化学技术及其处理效果

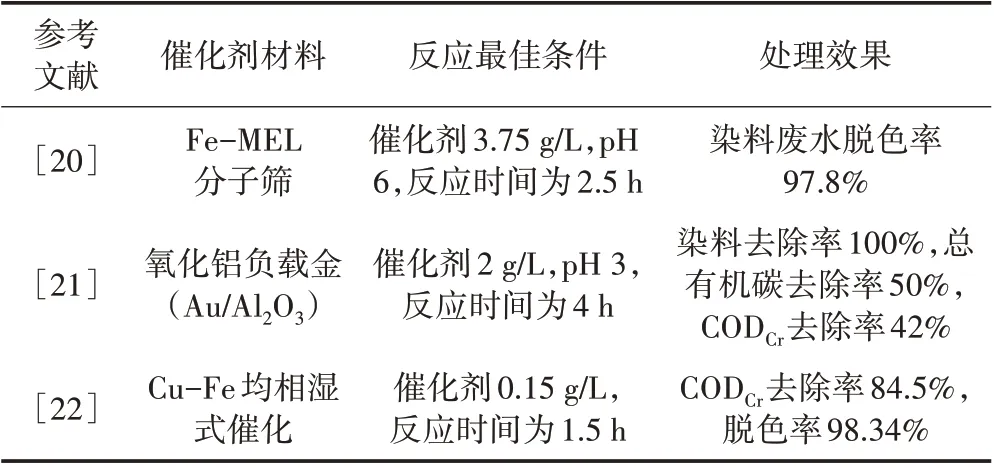

2.4 湿式催化氧化法

湿式催化氧化法是在高温高压的液相条件下,在氧化剂和催化剂的作用下,氧化或还原印染废水中的污染物,使其达到无害化的一种新技术。与传统湿式氧化工艺不同的是,湿式催化氧化法通过投加不同种类的催化剂,反应时间更短,可达到更高的去除效率。该技术不仅反应快、效率高,而且处理完全、无二次污染,能达到低碳环保的效果。但因为该技术需要高温高压的反应条件,且处理不同的印染废水时,要根据其污染物的种类和含量选择最合适的催化剂,所以在实际的印染废水处理中也存在着一些难题。基于湿式催化氧化,以分子筛为催化剂,其处理效果显著提升。研究表明,分子筛Ce 和Cu 系列催化剂的催化性能最好,CODCr和色度的去除率可以达到90%以上。表2 为湿式催化氧化技术应用于印染废水处理的效果。

表2 湿式催化氧化工艺及处理效果