新型 CACE 法测氢电导率关键技术的研究与应用

赵凯凯,张喜武,刘子阳,徐 江,陈道顺

(1.平顶山姚孟发电有限责任公司,河南 平顶山 467000;2.中电神头发电有限责任公司,山西 朔州 036011)

氢电导率(cation conductivity,CC)可以快速灵敏地反映电厂水汽循环系统腐蚀结垢性离子的含量,连续准确测量CC值对防止热力设备腐蚀结垢、汽轮机叶片积盐等问题至关重要[1-2]。国内外普遍采用阳离子树脂交换法测量CC值。刘祥亮等[3]对11家电厂的377台在线CC表采用水样流动检验法验证其准确性,发现整机工作误差在±1%内的仅占62%,阳树脂法测量CC值并不可靠,主要存在树脂失效,树脂再生度难以保证(累积再生次数越多,再生度越低),树脂裂纹溶出强电解质导致测量数据偏大,更换树脂期间监测中断,再生时采用的挥发性强酸危害性大,日常维护工作量大等诸多弊端,为电厂安全稳定运行带来一系列问题[4-5]。

新型阳离子交换后的电导率(conductivity after cation exchanger,CACE)技术在实现传统阳树脂法功能基础上完美克服上述缺点,在同一个取样点可同步测量水样的pH、比电导率(specific conductivity,SC)、CC 3个水汽指标,实现了连续准确测量与电极电离作用(electrodeionization,EDI)模块树脂自动再生技术相结合,在电厂测量水汽品质中取得重要技术突破,对实现智慧型电厂具有重要意义[6-7]。

1 传统阳树脂交换法

1.1 测量原理

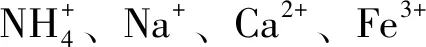

nRH+Mn+→RnM+nH+

(1)

式中:RH为阳离子交换树脂基团;Mn+为溶液中的阳离子;RnM为Mn+型树脂。

由于阳树脂法测量原理简单,设备简易,自1950年开始,被燃煤电厂及核电厂广泛用于监测热力系统水汽品质中CC值的变化。但是随着大量运行经验的积累,此方法逐渐暴露出其缺点。

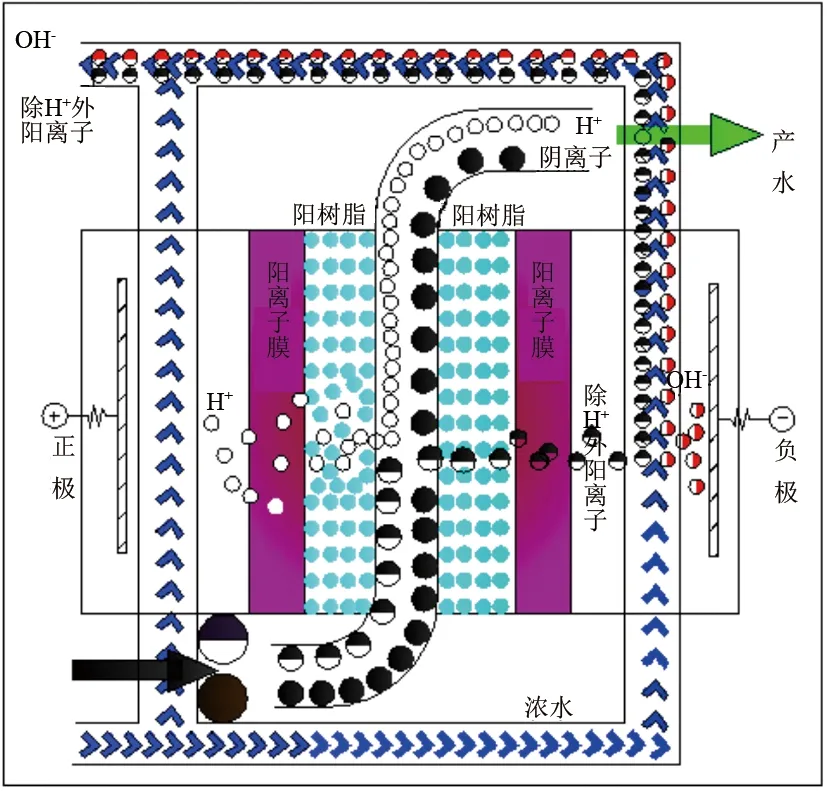

图1 阳树脂法测量原理

1.2 方法弊端

a.树脂频繁失效

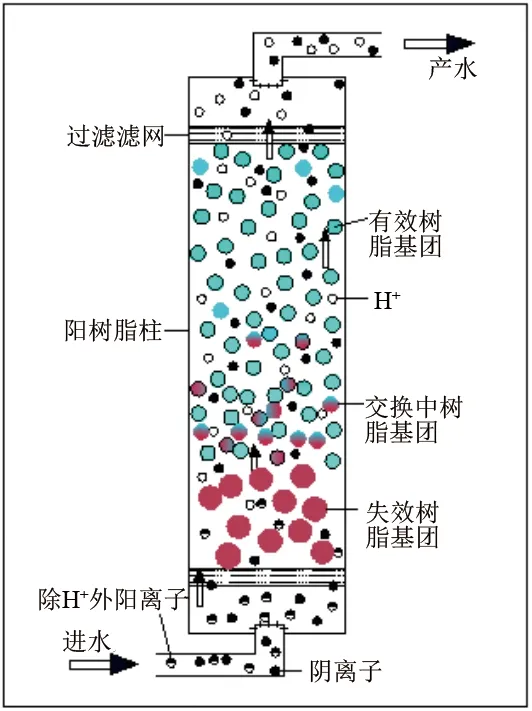

表1 25 ℃部分离子极限摩尔电导率

b.树脂再生度低

阳树脂再生是还原其交换杂阳离子的过程,再生效果受方式、介质、环境等影响,再生度计算见式(2)。

(2)

式中:KM-RH为氢型树脂对Mn+离子的选择性系数。

依据DL/T 677—2018《发电厂在线化学仪表检验规程》[10]树脂再生度要求大于98%,树脂裂纹小于1%,但实际运行中难以得到保证。张维科[11]等研究发现失效树脂采用体外静态再生,通过增加浸泡时间、再生液剂量或再生次数对再生度的提高效果并不明显。李志成[5]等研究了70多台在线CC表的树脂再生度,发现采用柱外浸泡方式树脂再生度不足70%。逆流动态再生技术可以大幅提高树脂再生度,但大部分电厂仍采用5%盐酸静态浸泡。为保证树脂再生度,强酸剂量通常选择树脂量的3~5倍,加上水冲洗会产生大量的酸性废液,酸性废液对人身安全和生态环境会造成严重危害。频繁再生会消耗大量的化学药品,有些电厂发现树脂失效后,通过直接换新的方式,这不仅增加了电厂的生产成本,且未从本质上解决这一难题。

c.更换树脂过程出现在线监测盲区

按照电厂运行情况,CC表交换柱阳树脂失效后需更换树脂,人工更换树脂操作时间一般需要1 h,更换后的树脂需2~3 h的冲洗时间,包括新树脂装填初期的水冲洗阶段,才能获得相对准确的测量数据。在此期间,CC在线监测会出现盲区,出现短暂性的水质恶化,并对热力设备产生腐蚀、结垢和积盐等不可逆的危害,不符合行业技术监督要求[12]。

2 新型CACE法

2.1 测量原理

新型CACE法克服传统阳树脂交换柱的缺点,采用半膜¯PEDI+电化学再生阳离子去除的原理,利用常规反渗透膜的阳离子交换膜模块,在电场作用下水样中的Mn+离子穿透阳离子交换膜,变成浓水后直接排放,阳电极附近的H2O电解产生的H+作为交换补偿到水样侧,将水样中的阳离子全部转换为H+,随后流经电导电极实现对CC值的监测[7],测量原理和流程如图2所示。

图2 CACE法测量原理

2.2 解决树脂失效及维护问题

新型CACE法采用半膜¯PEDI+电化学再生方式,从测量原理上,Mn+离子穿透一定孔径的阳离子选择性交换膜,不会造成阳离子交换膜本身失效。图2中阳树脂处分别装有少量的特种阳离子交换树脂,通过H2O电解出的H+、OH-即可实现连续同步的电再生。

新型CACE法整个工作过程中不需要人员操作,维护仅需检查水样流量是否正常即可,省去了传统阳树脂法CC表更换再生树脂的日常工作,解决了在线化学仪表对维护人员要求高的难题,尤其对于缺少仪表维护人员的电厂,新型CACE法具有明显优势。

2.3 连续同步监测多项指标

新型CACE法因无树脂的失效再生问题,消除了传统阳树脂法CC表的测量盲区,监测数据自动储存上传,可实现历史数据查询、曲线调取等功能,真正克服了水汽CC的连续监测难题。

新型CACE法不仅能测量水样中CC值,还能对同一水样的pH、SC同步测量,集成了传统意义上3台独立在线化学仪表的功能,其中pH是通过SC和CC的函数关系计算所得。由于取样管路的最大流量是固定的,若同一取样点,如需要同步监测SC、CC、pH、SiO2、pNa等,会导致每台在线化学仪表流量均达不到仪表的测量要求,流通池液位低或水样置换滞后造成的测量偏差。同一路水样实现3个指标测量,避免了因水样流量不足引起的误差,简化了繁琐的步骤,大幅度降低了在线化学仪表投入费用和维护工作量。CACE法测量流程如图3所示。

图3 CACE法测量流程

3 两种方法应用对比试验

3.1 应用背景

某联合循环机组为冷热电三联供,运行时对余热锅炉给水pH控制要求较高,一般为9.60~9.80,导致水汽取样系统在线CC表树脂交换柱频繁失效,以低压饱和蒸汽和过热蒸汽在线CC表尤为突出,测量准确性较差,每天更换再生树脂,为电厂运行带来较大困扰。

为寻找有效的解决方式,改用新型CACE法测量。为了得到更加清晰直观的数据,保留了原有SC表、CC表和pH表3台在线表计,并采用ICS3000型离子色谱仪、Thermo Fisher ICE3400型原子吸收光谱仪等痕量分析仪器,连续跟踪、抽检、对比水样中阴阳离子含量的变化趋势。对此试验如图4所示。

图4 两种方法测量对比试验

3.2 连续性试验

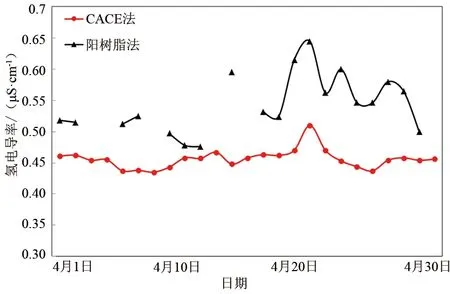

4月1日—4月30日,每天上午09:00记录低压过热蒸汽CACE和机组原有阳树脂法在线CC表的实时监测数据,如图5所示。

图5 连续30天氢电导率跟踪试验

由图5可见,试验期间CACE测量数据连续完整,且波动不大,而机组原有CC表受树脂失效更换和装填树脂后冲洗等因素影响,有7天未能采集到监测数据,占到连续跟踪时间的23.33%,造成水汽品质发生变化,产生在线监测的盲区。

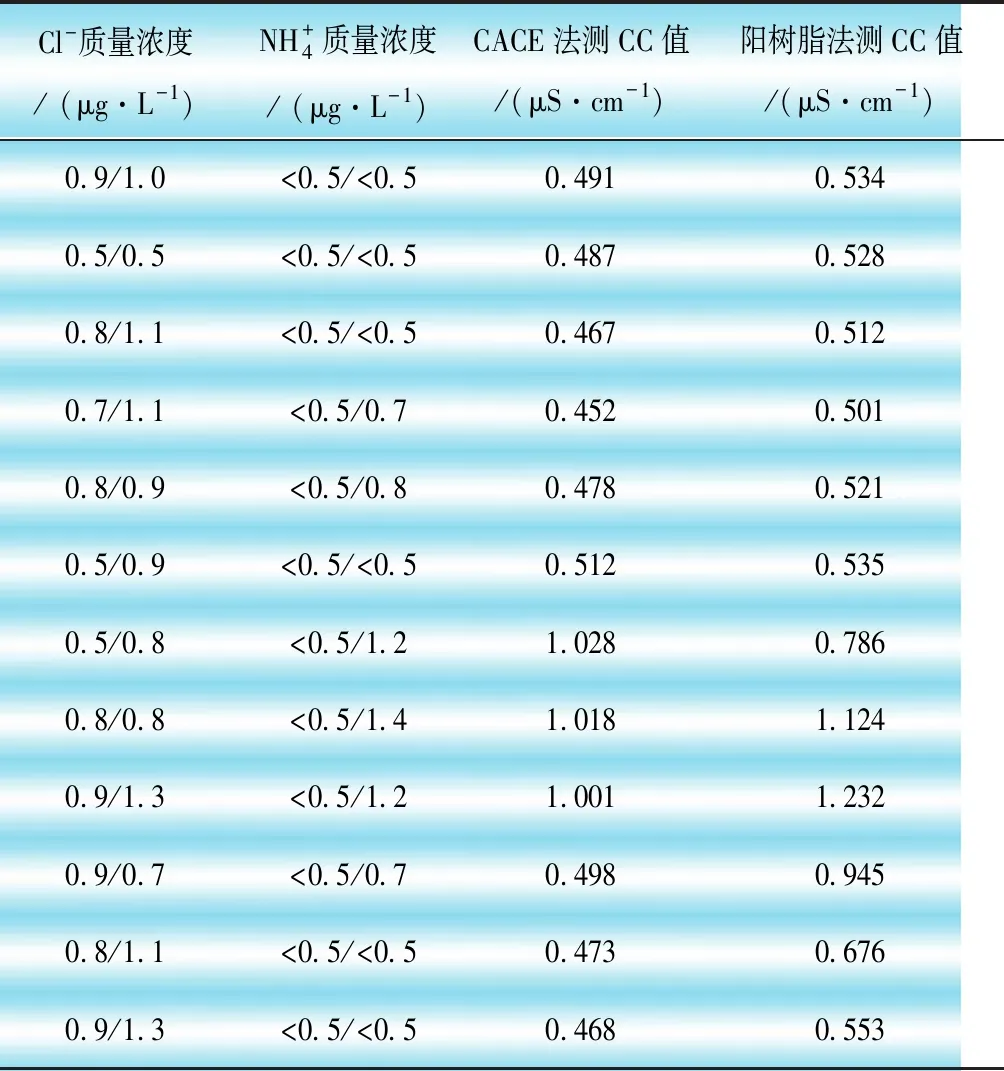

3.3 准确性试验

表2 CACE法和阳树脂法准确性试验

4 结语

从测量原理上介绍了传统阳离子交换树脂法和新型CACE法测量水质指标CC的本质区别,研究对比了两种方法的优劣势技术特点。新型CACE法在准确灵敏测量CC值的基础上,克服了阳离子交换树脂法监测指标中断、树脂失效、树脂再生度较低、树脂裂纹、再生药品危害、维护工作量大等诸多弊端,可以更准确地为电厂一线生产提供了实时水汽测量数据。

结合某联合循环机组余热锅炉应用试验,本试验结果表明,新型CACE法测量CC值准确可靠,避免失效再生,降低了维护工作量,实现了连续监测,可同步测量多个指标,具有非常明显的技术优势。