乳化液泵卸载阀主阀失效机理分析

王晓凯

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006;3.煤矿采掘机械装备国家工程实验室,山西 太原 030006)

锥阀作为液压阀的主要结构形式之一,因其密封性好、响应迅速、过流能力强、抗污染能力强,成为了液压传动中广泛应用的液压元件。近年来,国内许多学者对液压油用锥阀做了大量研究以及优化。满国佳、王晓晶等着重研究了液压油用锥阀的气穴、空化现象[1-6];闵为对锥阀开启过程中阀芯的振动特性进行了深入研究,对比了锥阀开启调节过程中阀芯的振动状态与阀芯结构、流量及开启压力等因素的相应关系[7,8];谢海波、栗瑞瑞等则着重对锥阀的阀芯液动力进行了数值计算和模拟仿真[9-12],分析了锥阀在开启过程中的瞬态液动力以及不同阀口形态下的稳态液动力变化。近年来,随着人们保护环境,节约能源意识的不断提高,水液压技术以及高水基液压技术也受到了学者们的广泛关注,在水用锥阀领域,潘广香、王晓晶等对水液压锥阀进行了流场分析以及结构优化[13-15];廖瑶瑶、郑文婧等对高水基液压锥阀气蚀现象以及液动力进行了研究[16,17]。相对而言,国内对水用锥阀的研究较少,还有待继续攻克。

乳化液[18,19]作为油水混合物,相较于液压油既经济又环保,在煤矿井下应用广泛,其主要配比浓度为3%~5%。与液压油相比,乳化液的黏度低、压缩性小,在同样的工况和孔道中,流体会表现出不同的流动特性,作用于阀芯的液动力也不尽相同,所产生的湍动能以及湍能耗散也有所区别[20],因而需要通过理论与实验研究来掌握乳化液用元部件的特性。卸载阀是乳化液泵的重要组成部件,卸载阀主阀阀芯与阀座的结构采用锥阀形式,压力达到31.5MPa,流量达到350L/min,且近年来不断向更高压力更高流量发展[21]。目前天地玛珂公司已经针对大采高工作面进行了高压大流量乳化液泵的研制[22],神东煤炭集团已经开始在煤矿井下应用大流量乳化液泵站进行生产工作[23]。但是,国产乳化液泵在使用过程中一直存在卸载阀主阀使用时间短、容易损坏的问题,严重影响了生产效率。乳化液泵卸载阀主阀是锥阀应用于乳化液高压大流量工况的典型案例,对其特性以及失效机理进行研究具有重要意义。

1 理论模型建立

1.1 工况分析

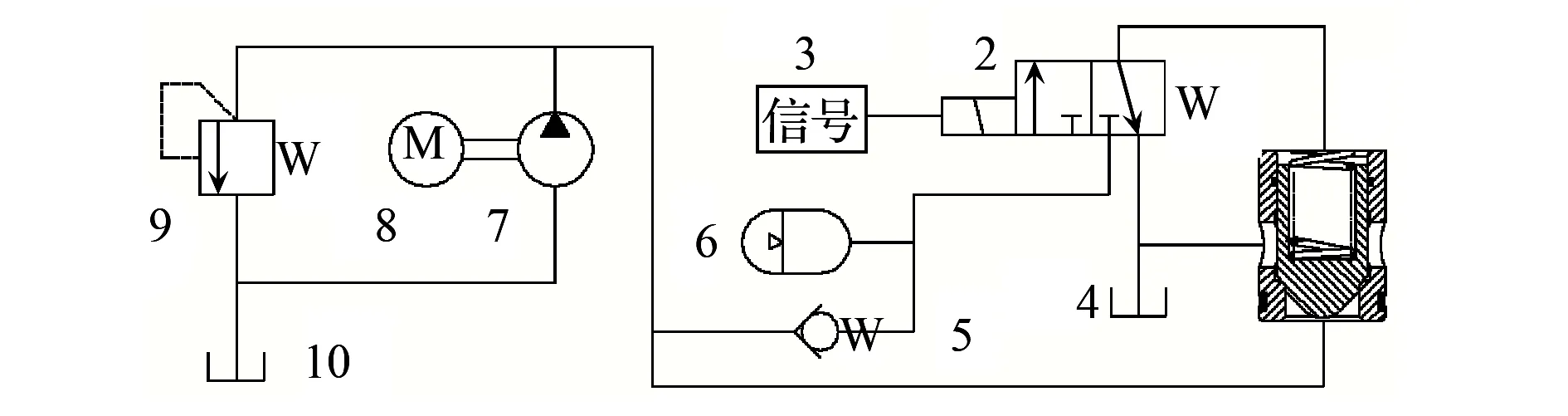

卸载阀实物图及其液压原理如图1所示,当检测到工作面压力低于最低设定压力时,需要乳化液泵加载供液。此时,电磁阀e得电换向,阀f两端先导液压力平衡并由弹簧将阀f推向右位,乳化液泵P口通过单向阀j流向综采工作面A。当工作面A处压力达到最高设定压力、工作面无需供液时,电磁阀e断电,阀f左端处先导液将阀f推向左位,泵出油口P开始卸载,乳化液直接回油箱,而工作面A处因为单向阀j的存在继续保压。如此循环,以保证工作面压力保持在一定压力范围之内。在实际工作时,乳化液泵加载时间短,卸载时间长,故这种工作特点避免了泵站长时间高压工作,使得当工作面不需要供液时,乳化液泵能够以空载低压运行,大大减小了系统能量的损耗,降低了系统发热量并节约了电能。

图1 卸载阀实物及液压原理

由于工作面端以及卸载阀内部不可避免的存在泄漏,且工作面经常需要通断供液,卸载阀在工作过程中会不断交替加载与卸载,造成卸载阀主阀的频繁启闭。当卸载阀卸载时,大量乳化液快速通过主阀阀口流出,从而实现系统的卸载。在此过程中,系统产生冲击振动,其特点表现为:压力高、流量大、流速高、冲击剧烈,流体状态十分复杂。且乳化液中基体介质为水,故乳化液黏度低,液膜厚度大大小于油液,在主阀芯频繁启闭的情况下会导致严重的黏着磨损和疲劳磨损。同时,乳化液汽化压力高,极易汽化和沸腾造成气蚀。装机使用后的阀芯、阀套分别如图2,图3所示。由图可见,阀芯主要损坏处为阀芯节流口处(a处),乳化液出液口处(b处),阀套主要损坏部位为阀座阀套拐角处(c处)。

图2 阀芯损坏

图3 阀套损坏

1.2 理论模型

建立主阀二维模型,并将损坏部位一一对应,如图4所示。

图4 主阀二维模型(mm)

主阀采用外流式锥阀结构,流体入口直径d1=32mm,倒角出口直径d2=36mm,阀芯直径d3=40mm,扩口处角度φ=45°,阀芯开口量为xv。本次损坏的主阀在实际工况中,最高工作压力pmax=31.5MPa,最大流量qmax=350L/min。为真实模拟主阀在使用时的工况,需要先计算得出稳态工作时的阀芯开口量。

通过对阀入口处流体进行动量分析得出,阀入口处流体对阀芯的作用力为:

式中,p1为入口压力,MPa;ρ为乳化液密度,取ρ=980kg/m3;q为乳化液流量;v2为乳化液在阀口处的流速。

式中,A为阀口处通流面积;dm为阀口处平均直径,可由dm=(d1+d2)/2求得。

对阀芯进行受力分析,有以下结果:

式中,p2为出口压力;F1为弹簧预压缩力,取257N;k为弹簧刚度,取5578N/m。

通过锥阀阀口的流量为:

式中,Cd为流量系数,取Cd=0.8。

联立式(1)—(4),q取最大流量,解一元三次方程可得:xv=3.06mm。

2 失效机理分析

2.1 主阀启闭过程分析

根据卸载阀主阀启闭时的工况,搭建系统液压模型,如图5所示。

图5 液压模型

除前文提到的参数,部分参数设置见表1。系统中,采用蓄能器6来模拟工作负载。给定电磁阀2如图6所示信号,在0~1.05s,电磁阀2得电,系统加载运行,液压泵7产生的流量通过溢流阀9回油箱10;在1.05~1.2s,电磁阀2断电,系统卸载,乳化液通过卸载阀主阀回到油箱4;在0.2s后,电磁阀2得电,系统加载。

表1 参数设置

图6 电磁阀信号

按照图6给定的电信号运行系统,监测阀芯运动速度曲线如图7所示,阀芯位移曲线如图8所示,主阀进油口压力曲线如图9所示;主阀进油口流量曲线如图10所示。为清晰显示曲线变化部分,将前1s系统稳定运行段去掉,只取了1~1.25 s内电磁铁断电、通电后,卸载阀主阀启闭过程的曲线段。

图7 阀芯运动速度

图8 阀芯位移曲线

图9 主阀进油口压力曲线

图10 主阀进油口流量曲线

通过图7—图10可知,电磁阀断电后,卸载阀主阀可在0.15s时间内完全开启,卸载阀在开启的过程中可大致可分为两个阶段。在1.05~1.09s时间段,阀芯逐渐开启但振动剧烈;阀口处压力急剧下降,压力从31.5MPa迅速降低到1.7MPa;阀口处流量波动严重,且流量值大于泵的出口流量。在0.08s到0.15s时间段,阀芯缓慢打开最终固定开口量约为3mm;压降过程相对缓慢,从1.8MPa降低到1MPa并趋于稳定;流量降到350L/min并稳定排放。

而在电磁阀得电,卸载阀关闭的过程中,主阀芯逐渐关闭,基本呈线性移动,基本没有波动;主阀阀口压力迅速上升至工作压力;同时,流量降至0且变化平顺。

通过以上分析:卸载阀主阀在开启过程中,高压乳化液对阀芯冲击剧烈且冲击速度快,阀芯震颤严重,对阀的失效影响较大;而关闭过程中,阀的压力损失较小,阀芯动作平稳,对阀的失效影响较小。

2.2 稳态分析

在卸载阀开启稳定时,监测卸载阀内各项参数,阀内最高压力为1MPa,处于阀入口处,最低压力为-0.09MPa;最大流速为31.6m/s,最小流速为0;最大湍动能值为82.5J/kg,最小湍动能值为0.02J/kg。a/b/c及其附近最低压力、最大流速、湍动能、以及回流情况见表2。

表2 a/b/c处流体状态

可见,a处附近没有负压存在,虽然流速最高,但是湍动能处于较低值;且附近拐角处不存在回流情况,在稳态时,流体对于a处的损伤很小。

b处附近压力为正值,但是存在流体回流,造成此处涡流的产生,且湍动能也接近最高值。涡流的存在,使得流体产生强烈碰撞与混合,撞击阀芯,造成磨损,大量消耗流体机械能。同时,湍动能大也表明此处发生着强烈的物质与能量的交换,会造成较大的能量损失与耗散,造成流动的不稳定。

c处附近最低压力为-0.09MPa,处于阀芯尖角处,尖角处因负压的存在容易产生气泡,当气泡随着流体运动至3处时,因压力升高,气泡不断溃灭破裂,其中存储的势能转变为动能,使得附近阀套产生高频交变载荷并产生塑性变形,从而导致表面气坑的生成。

2.3 瞬态分析

因主阀开启过程相较于关闭过程对阀失效的影响更大,故只对主阀开启过程进行瞬态分析。在主阀开启过程中,分别监测各开口量时a/b/c处的压力、湍动能值,绘制a/b/c处附近最低压力以及最大湍动能值随开口量变化的情况如图11、图12所示,在图12中,将稳态时的平均湍动能值作为判断湍动能大小的依据。

图11 a/b/c处附近最低压力值

图12 a/b/c处附近最大湍动能

从图11、图12可以看出,a处附近最低压力值随着开口量的增大而增大,最大湍动能值随着开口量增大而减小。在开口量小于2mm时,a处附近最小压力值基本处于负值,容易产生气泡,造成a处气蚀损坏。在开口量小于2.5mm时,a处附近最大湍动能值大于稳态平均湍动能值。特别是在开口量小于1.5mm时,湍动能值急剧上升,说明附近物质与能量交换剧烈,对金属壁面损坏极大;对比图7—图10发现,此时处于1.05~1.75s时间段,正好是阀芯震颤严重,流量波动剧烈的时间。同时,a处的气蚀损坏会造成主阀的内泄漏,而主阀内泄则会极大的增加了a处损坏的速度。

对于b处,其附近压力一直为正,附近最大湍动能值随开口量变化也较小,均大于稳态平均湍动能,意味着此处产生的涡流一直在产生能量交换,对壁面有所损伤。

对于c处,其附近最低压力值随开口量变化波动较小,在开口量大于0.6mm时,c处附近最小压力值一直为负值,且负值基本集中在阀芯棱角处,此处会产生气泡,造成c处气蚀损伤;附近最大湍动能值随着开口量增大而减小,说明附近物质与能量交换剧烈,对金属壁面损坏极大。

3 结 论

1)经过分析可知,造成a处损伤的主要原因是阀芯频繁开启时产生的气蚀以及小开口量时拐角处产生的涡旋;且一旦损伤,造成的内泄会急剧加快此处损坏速度。

2)主阀瞬态开启以及稳态运行过程中,对阀芯b处均有损伤,主要是因为流体从出口边界回流,造成涡流产生的,这是由锥阀锥面的导向作用造成的,难以避免。

3)主阀瞬态开启以及稳态运行过程中,对阀套c处均有损伤,主要是因为阀芯尖角处负压造成的气蚀现象,可通过改进主阀结构减小或消除气蚀。