工作面末采段深孔预裂切顶护巷技术研究

朱文庆,郝兵元,刘世涛,任兴云,杨 冉

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.太原理工大学 安全与应急管理工程学院,山西 太原 030024)

煤矿在进行回采作业前,地下深部岩层处于应力平衡状态。由于采掘影响,工作面上覆岩层自重由煤层和采空区共同承担,应力平衡状态被破坏,巷道及采场围岩应力重新分布,在其四周产生切向垂直压力,引起巷道围岩应力的突然增高,位于工作面煤壁前方的垂直压力称为超前支承压力[1,2]。超前支承压力分为应力增高区、应力降低区和原岩应力区。当巷道处于应力增高区或降低区内时,巷道围岩变形量显著增加、变形速度加快,容易引起片帮、冒顶等问题。由此可见,动压巷道的治理关键在于改善其应力环境,使其处于原岩应力区内,减少工作面采动影响。

通过近些年来国内外学者的研究,采用切顶卸压技术,破坏顶板岩层的连续性和整体性,可减小工作面采动影响范围。徐晓鼎[3]通过建立力学模型分析采场应力分布规律,将引起围岩失稳的上覆岩层载荷分为静荷载和动荷载,分析了静荷载转移机理和动荷载传递衰减规律,并将爆破卸压带基于应力波透射理论进行拟合分析,得出动载荷穿过破碎带时其能量将大幅衰减,可采用切顶卸压技术减小对远处巷道的影响。姚海[4]通过切顶卸压的方法在撤架通道贯通前对采空区进行预裂爆破,以切断工作面走向方向的应力传递,降低工作面来压强度,并对撤架通道进行加强支护,以保证撤架期间的巷道围岩稳定。温颖远等[5]通过理论分析和工业性实验综合确定了爆破卸压层位及扇形钻孔布置方法,并运用微震监测方式对比分析走向和倾向扇形钻孔布置切顶效果,最终得出倾向布置爆破诱发能量是走向布置的3倍,且均可有效起到切顶卸压的效果。

经文献调研发现,多数研究仅分析工作面应力场分布,而针对工作面超前支承压力传递路径的研究较少。因此,本文提出通过在终采线处进行深孔爆破切顶,并定量设计切顶卸压方案,以破坏工作面上覆厚硬岩层的完整性,达到缩小超前支承压力影响范围及提升大巷围岩稳定性的目的。

1 工程背景

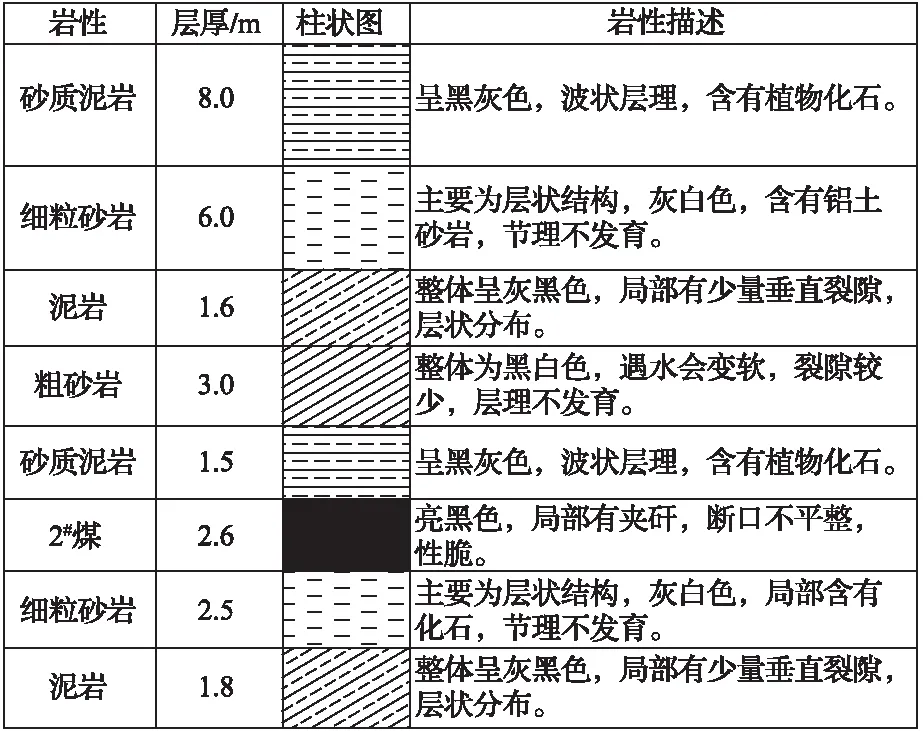

南关煤业核定生产能力150万t/a,主采2#煤层,煤层厚度2.25~2.8m,平均厚度2.6m,煤层倾角平均7°,属近水平煤层;瓦斯绝对涌出量3.21m3/min,属低瓦斯矿井;井田内褶曲、断层较发育,但规律明显,煤矿地质构造复杂程度属中等类型。2#煤层顶、底板柱状如图1所示。

图1 2#煤层顶、底板柱状

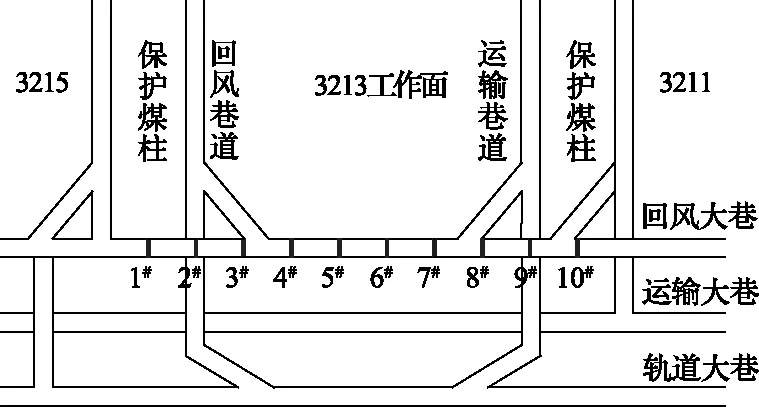

3213工作面位于2#煤层三采区,属孤岛工作面,平均埋深568.7m,工作面长度120m,直接顶6.1m(1.5m砂质泥岩、3m粗砂岩、1.6m泥岩),老顶为6m的细粒砂岩。3213工作面布置如图2所示。

图2 3213工作面布置

南关煤业采用盘区式开采,采区大巷两侧留设有保护煤柱60m,但由于工作面两侧均为采空区,在进入末采阶段时,随着推进距离的增加,采空区顶板及其两侧上覆岩层失去刚性支撑体,致使超前支承压力的影响范围大幅增加,引起3213工作面对应的采区大巷段顶板及两帮产生较大变形,而巷道断面的缩小带来了通风阻力加大,物料运输难度增加等。因此,需对超前支承压力进行针对性处理,从根本上改善采区大巷处应力环境。

2 力学模型建立

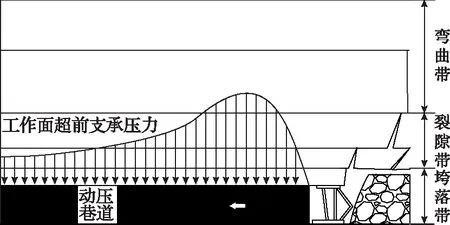

工作面回采作业后,由“煤壁-采空区”结构承载上覆岩层重量,而工作面后方采空区是由冒落矸石组成,支承能力较差,故大部分重量由煤壁承担,由此形成超前支承压力。超前支承压力是随着工作面推进而移动的,由煤壁前方上覆厚硬岩层作为载体向前传递,并在一定距离后达到峰值[6-8]。工作面超前支承压力分布如图3所示。

图3 工作面超前支承压力

围绕超前支承压力峰值位置及其影响范围进行定量分析,结合极限平衡理论及弹性力学相关原理作如下假设:

1)将煤体及其上覆岩层视为弹性均匀且各向同性的连续体;

2)均按平面应变问题处理;

3)煤体破坏时满足莫尔-库伦准则。

根据采区大巷及工作面所处应力环境和超前支承压力的分布规律建立如图4所示的力学模型,将超前支承压力分为应力增高区(cd)、应力降低区(bc)、原岩应力区(ab),M点为动压巷道,σy1为应力降低区应力,σy为采动影响形成的高于原岩应力的垂直应力峰值,cd段为超前支承压力峰值与煤壁距离,bd段为超前支承压力影响区域。

图4 力学模型

2.1 超前支承压力峰值与煤壁距离计算

根据原岩应力σy=γh,引入垂直应力集中系数K[9]可得受扰动后的垂直应力峰值σy为:

σy=Kγh

(1)

式中,K为垂直应力集中系数,取2;γ为上覆岩层平均容重,取25kN/m3;h为工作面煤层埋深,取568.7m。

由式(1)计算得出超前支承压力峰值为σy=28.44MPa。根据极限平衡理论[10],cd段处于极限平衡区内,其最大垂直应力σy与煤壁之间的距离Lcd可由下式进行计算:

式中,M为煤层采高,取2.6m;A为侧压系数,取0.2;ε为三轴应力系数,ε=1-sinφ/1+sinφ;f为煤层与围岩之间的摩擦系数,取0.1;C为煤体的粘聚力,取2.5MPa;φ为煤体内摩擦角,取26°。

由式(2)可知,煤层厚度(采高)是超前支承压力峰值距离大小的关键影响因素,即在其他地质条件不变的情况下,应力增高区范围随着煤层厚度(采高)的增加呈正比增大。将上述参数代入式(2),可得3213工作面应力增高区长度为Lcd=18.81m,即在煤壁前方18.81m处为超前支承压力峰值。

2.2 超前支承压力影响区域计算

根据极限平衡理论可知,应力降低区内的超前支承压力大小为:

式中,β=1/A。

同时,应力降低区与原岩应力区交点可取值为原岩应力,因此将交点处σy1=γh代入式(3)可得[11]:

由式(4)可知,在其他地质条件不变的情况下,应力降低区范围随着煤层厚度(采高)的增加呈正比增大。将工作面地质参数代入式(4)可得应力降低区Lbc距离为45.05m。即超前支承压力影响范围为:

Lbd=Lbc+Lcd

(5)

经过理论分析可以得出,3213工作面超前支承压力影响范围为63.86m。

2.3 动压巷道M点应力计算

为进一步分析在采动影响下的采区大巷应力环境,运用半平面体解法根据前文所求三区范围进行应力解答。以工作面煤壁为原点建立坐标系,求动压巷道M点处应力,并在距O点为ζ距离处取微小单元长度dx,其所受载荷大小视为集中力dF=qdζ,M点与集中力dF水平距离为x-ζ、垂直距离为y,运用叠加原理结合积分即可算出煤壁前方上覆岩层下任一点在集中力dF作用下的应力大小,可运用下式进行计算[12,13]:

根据图4所示力学模型可知,M点在ab、bc、cd三段区域内的应力函数表达式:

ab段:

qab=γh

(7)

bc段:

cd段:

将以上三段区域的应力函数表达式带入式(6)中,并通过计算可得出:

原岩应力区ab段作用到M点上的垂直应力为:

应力降低区bc段作用到M点上的垂直应力为:

应力增高区cd段作用到M点上的垂直应力为:

根据叠加原理将式(10)—式(12)相加,代入前文所述参数:应力降低区长度Lbc=45.05m;应力增高区长度Lcd=18.81m;可求得采区大巷M点在超前支承压力影响下所受应力为16.46MPa。

由上述计算得出:3213工作面推进至终采线处时,超前支承压力峰值为28.44MPa,位于煤壁前方18.81m处,应力降低区范围为45.05m,超前支承压力影响范围为63.86m,而采区大巷与终采线距离为60m,处于影响范围内,并通过计算得出超前支承压力大小为16.46MPa,高于原岩应力。

3 切顶卸压机理及关键参数选取

3.1 切顶卸压方式

目前,国内常用的切顶卸压方法可大致分为爆破切顶和水力压裂两种:①水力压裂是利用高压泵向钻孔内注水并不断加压,使得岩体原生微小裂隙沿钻孔散射状扩大,从而破坏岩体完整性[14]。但是3213工作面顶板岩层节理较为发育,而水的流动又具有不确定性,容易造成定向水力裂缝位置出现偏差,影响切顶效果;②深孔预裂爆破是通过合理的爆破钻孔布置,利用爆轰波震动,在相邻爆破孔之间产生贯通裂隙,使得顶板沿钻孔布置走向形成结构弱面,利用工作面采动影响及上覆岩层自身重力沿切顶线断裂,减小悬臂长度,缩小采动影响范围,具有高效、定向切顶等优点[15,16]。因此,选用深孔预裂爆破技术对巷道顶板进行切顶卸压处理。

3.2 深孔预裂爆破关键参数

3.2.1 爆破孔位置及切顶高度

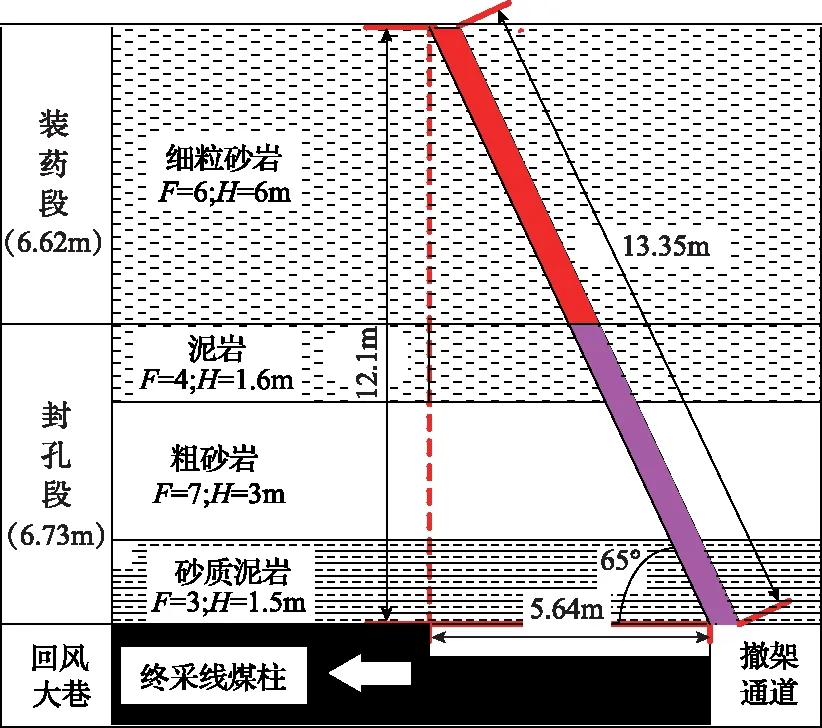

为提高卸压效果,最大化减弱超前支承压力的影响,选择在终采线处进行切顶作业,当进入末采阶段时提前掘出撤架通道,在撤架通道煤柱帮肩角位置进行爆破[17,18]。

根据关键层理论,在工作面覆岩结构中,关键层作为全部岩层或者局部岩层的承载主体,对超前支承压力及其他矿压显现起关键控制作用。因此,在老顶岩层(关键层)处进行爆破作业,在破坏其承载结构连续性的同时,进一步保护巷道完整性。

1)切顶角度。当老顶岩层沿结构弱面断裂后,弱面两侧形成多个断裂岩梁,而位于实体煤上方的断裂体A和位于采空区内的断裂体B相互铰接摩擦形成平衡结构,只有使断裂体A、B沿切缝线滑移失稳,才能有效破坏岩层完整性。引起断裂体A、B的滑移失稳条件为[19,20]:

(Tcosθ-Rsinθ)tanφ≤Rcosθ+Tsinθ

(13)

式中,T为断裂体B所受水平力,kN;R为断裂体B承受剪切力,kN;θ为切顶角度,(°);φ为断裂体A、B之间的摩擦角,(°)。

断裂体B所受水平力为:

式中,q为断裂体B所受均布载荷,kN;l为断裂体B长度,m;H为老顶厚度,m;ΔH为断裂体B的下沉量,m。

断裂体B所受剪切力为:

R=ql

(15)

将式(14)、式(15)代入式(13)并化简后可得:

将3213工作面相关地质参数:l=24m;H=6m;ΔH=3.2m;φ=38°,代入式(16)计算可得切顶角度θ为25°,即仰角65°。而切顶角度的增大加剧了断裂体B的滑移失稳,容易在工作面回撤时造成压架现象,因此,选择朝向采区大巷方向,可以在切顶后暂时形成铰接结构,以维持撤架期间顶板稳定性。

3.2.2 钻孔间距

在深孔爆破中,根据爆破后岩体破碎程度可依次分为破碎区、裂隙区和震动区,裂隙区内岩体受到剪切破坏,径向裂隙发育,而切顶卸压机理则是通过爆裂隙的贯通从而形成弱面。因此,将爆破影响范围控制在裂隙区内即可达到切顶效果。裂隙区半径可由公式进行计算[21-23]:

式中,b为侧向应力系数,b=μd/1-μd;α=2-b;σcd为单轴抗压强度,取49.6MPa;σtd为单轴抗拉强度,取2.18MPa;ρ0为炸药密度,取1201kg/m3,Dv为炸药爆速,取2800m/s;η为爆炸物绝热系数,取6;n为炸药与孔壁接触时的压力增大系数,取3;μd为动态泊松比,取0.24;lc为轴向装药系数,取1;Kp为装药不耦合系数,取1.5;rd为炮孔半径,取0.03m。

将以上参数代入式(17)计算得出钻孔周围裂隙区半径为3.1m。要想更好的达到定向爆破效果,需要为爆生裂隙提供自由面,因此,本方案选择隔孔装药方式,即相邻爆破孔之间设置自由孔,钻孔间距选取为3m(爆破孔间距6m)。

通过以上理论分析,结合现场工程地质条件,确定3213工作面爆破切顶卸压初步方案为:在距离回风大巷200m时掘出撤架通道,并在其煤柱帮肩角处,沿巷道走向布置一排爆破孔及自由孔,钻孔朝向采区大巷方向仰角为65°,切顶高度12.1m,钻孔间距3m(爆破孔间距6m),钻孔直径60mm,钻孔长度13.35m,钻孔装药段6.62m,封孔段6.73m,切顶钻孔布置剖面如图5所示。

图5 钻孔布置剖面

4 数值模拟验证

4.1 模型的建立

选用FLAC3D软件进行数值模拟计算,根据计算结果分析对比实施此方案前后超前支承压力的影响范围,以验证方案的合理性。

本次数值计算模型尺寸为长×宽×高=200mm×200mm×100m,工作面两侧为采空区,煤层上覆岩层取至老顶12.1m,其余皆为砂质泥岩,煤层底板取至4.3m泥岩,岩层物理力学参数表见表1。为限制模型水平位移,模型底部及左右两端固定,顶部施加原岩应力载荷14.22MPa。

表1 岩层物理力学参数

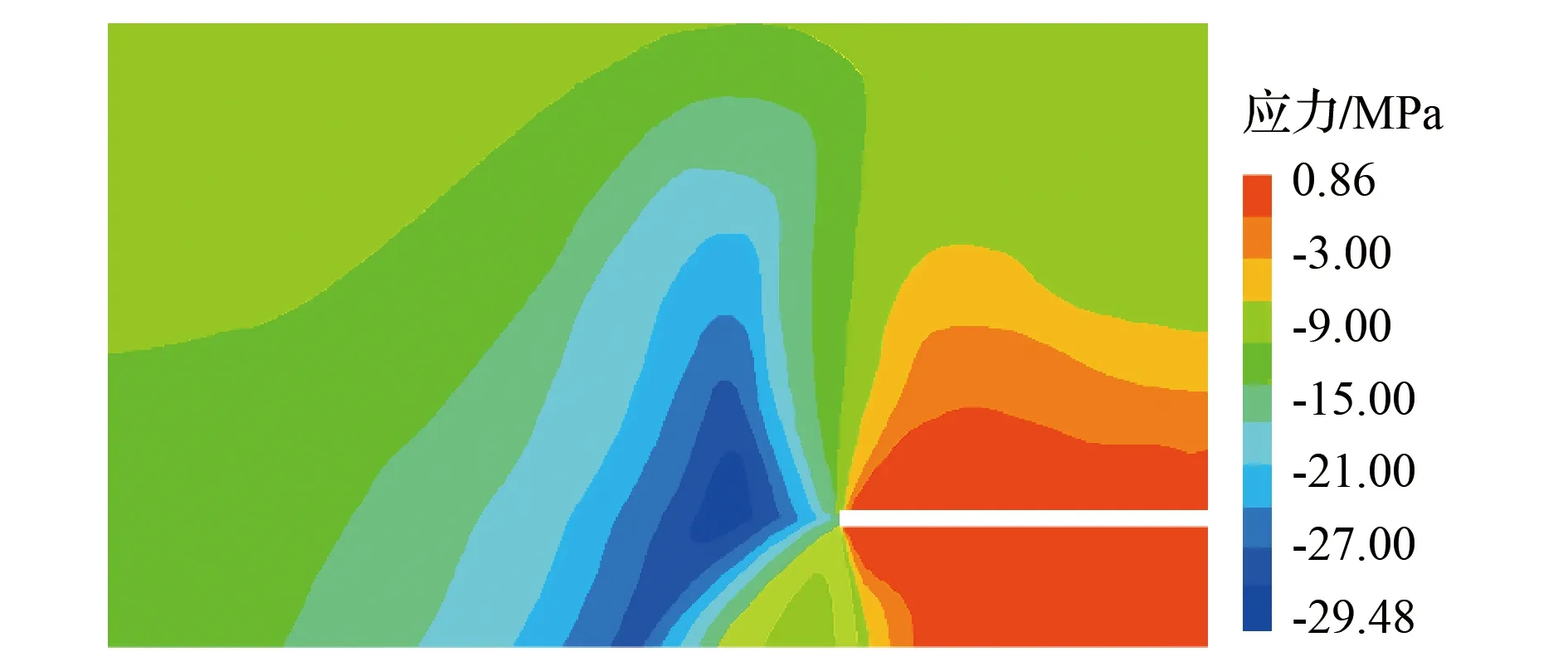

4.2 计算结果分析

按上述切顶卸压方案建立数值模型并进行计算,其爆破切顶卸压前后应力分布如图6、图7所示,超前煤壁垂直应力分布如图8所示。分析图6、图8可知,爆破切顶卸压前3213工作面的超前支承压力峰值为29.48MPa,位于煤壁前方20.1m处,超前支承压力的影响范围为68.2m,而采区大巷位于煤壁前方60m处,所受应力大小为15.2MPa,高于原岩应力,受到超前支承压力的影响。分析图7、图8可知,爆破切顶卸压后,超前支承压力传递路径被破坏,峰值区域向岩层深部转移,其影响范围为57.8m,采区大巷处于原岩应力区,所受应力大小为14.3MPa,基本与原岩应力相同。

图6 爆破切顶卸压前

图7 爆破切顶卸压后

图8 超前煤壁垂直应力分布

由上述分析可知:在撤架通道内对老顶岩层进行深孔预裂爆破,可减小超前支承压力的影响范围,改善采区大巷处应力环境,减少围岩变形。

5 工业性试验及效果分析

5.1 工业性试验

根据上述深孔预裂爆破切顶卸压方案,在撤架通道内煤柱帮肩角位置平行于巷道轴向均匀布置共41个钻孔(21个爆破孔、20个自由孔)。爆破采用二级煤矿许用乳化炸药,药卷规格为∅36mm×60mm,每孔需装药卷8卷。为保证装药不耦合性及装药安全,选用被筒式装药,导爆索引爆,每孔连接2根导爆索和2个雷管,防止出现拒爆情况。首先在撤架通道内将药卷密实装入被筒内并连接导爆索,使用炮棍将被筒炸药送入钻孔深部,在剩余钻孔长度内填入封孔泡泥,封孔炮泥长度共需141.33m。在爆破作业完成,且撤架通道内炮烟消散后进入查看直接顶是否产生裂隙等围岩破坏现象。

5.2 效果分析

为进行现场爆破切顶效果评价,对爆破孔及自由孔分别进行钻孔窥视可知:爆破孔在孔深4.8m处开始出现少量爆生裂隙,钻孔成型较好,说明直接顶大部分岩层仍保持一定完整性,随后在孔深6.3~13.35m范围裂隙大量增加,且孔壁部分段伴有块状破碎;自由孔在孔深7m处出现少量裂隙,孔壁完整,随着深度的增加,爆破裂隙逐渐增多,说明孔距合理且爆破效果较好,孔间裂隙已贯通。

为进一步分析切顶卸压效果,在3213工作面对应的回风大巷内布置如图9所示的10个位移监测点,于爆破切顶后开始进行回风大巷表面位移监测,随后针对顶底板及两帮移近量数据进行分析,由于工作面距离回风大巷超过100m时,围岩基本无变形,故以5#、8#测点为例,以距离回风大巷100m时做为原点,绘制围岩变形曲线如图10所示。

图9 位移测点布置

图10 围岩变形曲线

根据3211工作面回采作业规程,其工作面对应的回风大巷在未受该工作面采动影响时的断面尺寸为宽×高=4.4m×3.5m;受采动影响后的断面平均尺寸为宽×高=4.13m×3.12m,由此可知,平均顶底板最大移近量约为380mm,平均两帮最大移近量约为270mm。

分析图10得出,在爆破切顶条件下,3213工作面回采后,回风大巷内5#测点处的顶底板移近量最大为224mm,两帮移近量最大为86mm,较之3211工作面对应范围的回风大巷分别降低约41%和68.1%;8#测点处的顶底板移近量最大为169mm,两帮移近量最大为68mm,较之3211工作面对应范围的回风大巷分别降低约55.5%和74.8%,由此得出:切顶卸压护巷技术可以减少围岩变形量,改善采区大巷应力环境,有利于巷道围岩稳定。

6 结 论

1)建立超前支承压力分布力学模型,通过理论计算得出当3213工作面推进至终采线时,超前支承压力峰值为28.44MPa,位于煤壁前方18.81m处,影响范围为63.86m,采区大巷处应力大小为16.46MPa,高于原岩应力。

2)通过定量分析结合现场地质条件选取切顶卸压关键参数为:钻孔朝向采区大巷方向仰角65°,切顶高度12.1m,钻孔间距为3m(爆破孔间距6m),隔空装药,钻孔直径60mm,钻孔长度13.35m,钻孔装药段为6.62m,封孔段6.73m,顶板处理高度为老顶岩层处。

3)运用数值模拟方法进行方案验证,根据应力云图可知爆破切顶前超前支承压力影响范围68.2m,采区大巷处所受应力15.2MPa,爆破切顶后超前支承压力影响范围减少为57.8m,采区大巷处所受应力14.3MPa,处于原岩应力区内,方案可行。

4)通过现场工业性实验,由爆破后钻孔窥视结果分析可知,在自由孔内7m后出现裂隙,并逐渐增加,直至孔底,说明爆生裂隙可贯通形成弱面;针对矿压监测数据分析可知,与相邻3211工作面对应范围的回风大巷进行对比,爆破切顶后顶底板移近量平均减少48.3%,两帮移近量平均减少71.5%,围岩变形量大幅降低,方案可行。