松软破碎煤层定向长钻孔高效抽采技术研究

吴金刚,张长远,李 宏

(1.河南工程学院 资源与安全工程学院,河南 郑州 451191;2.晋能控股煤业集团 晋城煤炭事业部,山西 晋城 048006)

松软破碎煤层是我国煤层埋藏深度达800m以下的主要赋存形式,随着我国浅部煤炭资源逐渐枯竭,深部煤炭资源的开采是未来我国煤矿生产企业不得不面临的选择[1]。松软破碎煤层与浅部煤层结构性质迥异,煤的赋存环境和变质程度带来的孔隙结构、有机组分等性质发生改变,导致煤吸附和解吸能力与浅部的煤层存在明显区别[2]。与浅部煤层相比,深部煤层受到的构造应力、变形应力增加,煤层松软破碎导致瓦斯抽采钻孔塌孔严重而导致难以成孔。煤的孔隙体积增加导致煤吸附瓦斯的能力增加,煤的裂隙率降低导致瓦斯在煤层中流动的渗透率急剧衰减。瓦斯赋存量增加、煤的渗透率降低等因素导致煤层的突出危险性增大,直接威胁到煤炭开采过程中的安全[3-5]。

针对松软低透气性煤层的瓦斯抽采问题,王广宏[6]依据煤层和围岩的相关参数(基于定向长钻孔抽采瓦斯的数值模拟研究),模拟了定向长钻孔的孔长、间距在不同抽采时间的瓦斯抽采量,得出瓦斯抽采量与钻孔长度、钻孔间距之间的变化规律。贾明魁[7]、黄旭超[8]、乔鑫[9]等对定向长钻孔的工程应用效果进行了跟踪测试,得出在进行瓦斯抽采时应优先采用定向长钻孔抽采技术。赵中玲[10]、张建国[11]及吕高磊[12,13]等人针对松软煤层的定向钻孔与普通钻孔的抽采效果及相关抽采规律进行了研究,认为定向长钻孔抽采效果更佳。李良伟[14]、王永龙[15]及黄长国[16]等通过分析钻孔钻进时的受力和排渣问题,分析了顺层普通钻孔难以钻进的原因,并提出了应对改进措施。王建强[17]、黄旭超[18]等针对钻孔时由于煤质松软而导致的煤层卸压变形难以成孔原因进行了研究,认为钻孔排渣困难是难以成孔和钻长孔的主要因素。黄勇[19]、王建强[20]等人针对松软低透气性煤层难以提高瓦斯抽采效果的实际,采用穿层钻孔、水力压裂等措施对抽采方法进行了改进。常二凯[21]等针对松软煤层的巷道掘进变形大的问题,提出了一种全新的阻止松软煤层变形的支护工艺。杨计先[22]、郝富昌[23]等针对松软煤层瓦斯抽采较难封孔的实际,对顺层钻孔的封孔工艺进行研究。以往学者虽对定向长钻孔的施工技术及抽采应用进行了相关研究,但施工的煤层为浅部区域的硬质煤体,研究的对象多以普通顺层钻孔为主,仍难以改变瓦斯治理工程量大及抽采效率有效提升的难题。本文以沁水盆地南部长平矿的松软破碎且透气性低为工程背景,进行定向长钻孔的长距离钻进及轨迹测量技术研究,为其他类似矿井的高效抽采提供借鉴和参考。

1 矿井煤层煤质特征

长平矿主要含煤地层为石炭系上统太原组的15号煤层和二叠系下统山西组3号煤层。3号煤层为当前煤炭主力开采煤层,以亮煤为主、暗煤次之,有机组分中镜质组含量变化在73.6%~92.8%之间,惰质组含量6.9%~27.7%。无机组分粘土矿物含量变化在1.7%~21.8%之间,多为分散状和浸染状粘土,部分充填状,少见脉状方解石。

3号煤层经实验室测定,平衡水分条件下的Langmuir体积19.80~30.17m3/t,平均25.74m3/t,空气干燥基Langmuir体积为27.12~35.34m3/t,平均32.17m3/t,Langmuir压力为1.53~2.63MPa,平均1.81MPa。镜质组最大反射率在2.45%~3.04%之间,平均为2.77%,属于高阶煤范畴。煤层在多期构造叠加应力的破坏下,原生结构煤演变为棱碎煤和糜棱煤,煤体剪切变形强烈,煤体以破裂结构为主。煤层埋藏深度为600~900m,煤层含气量高,实测的空气干燥基其含量平均在10~16m3/t,最大超过25m3/t。

实验室测定了0.25~1mm和1~3mm两种粒度煤样在不同吸附平衡压力条件下的瓦斯解吸能力,如图1所示,试验结果表明,3号煤具有初始的解吸量大,后期的解吸量小,瓦斯解吸的衰减系数大的特征。通过实验测定,该矿3号煤层属于典型的“有气难出”松软低透气性煤层,这给矿井瓦斯治理带来了巨大挑战。

图1 长平矿3号煤层瓦斯解吸规律曲线

低透气性煤层往往通过水力化、爆破气态化等方法进行增透以提高煤层中瓦斯的流动性能,该矿自2010年以来,相继进行了水力压裂、水力割缝、水力冲孔和二氧化碳相变等增透措施,但各种增透措施在现场的试验结果表明,增透效果并不显著,与未增透的煤层相比,钻孔抽采量增大的时间周期仅保持在1~3个月的时间,持续抽采3个月后钻孔抽采量迅速衰减。

2 瓦斯治理存在的问题

1)顺层钻孔抽采效果差。长平矿在应用大功率定向钻机前,均使用扭矩1050~4200N·m的钻机,难以施工长度达到150m及以上的钻孔。由于钻机施工能力限制,在松软破碎煤层中钻进,煤渣破碎导致的钻孔塌陷现象突出,钻孔施工时普遍存在难以向深部煤层钻进的问题,在钻进过程中由于在80~100m范围钻进速度极低,钻孔周边被掏出大量煤渣产生的凹型空洞,给钻孔封孔带来另一个生产难题。

2)工作面抽采达标时间长。由于煤层松软破碎,刚施工完毕退钻的钻孔就会发生塌孔问题,煤层透气性低导致煤层内瓦斯难以经钻孔抽出。该矿实测3号煤层的百米流量平均为0.0068m3/min,煤层透气性系数仅为0.0021~0.0324m2/(MPa2·d),属较难抽放煤层。为保障矿井良性的抽采衔接,采用大量的密集顺层钻孔和底板岩巷穿层孔规模化施工,形成了每日钻机开机台数达到65台,每日为抽采钻孔服务的人员达到420人之多。

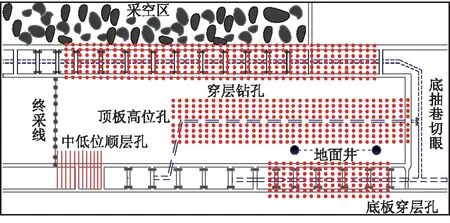

3)瓦斯治理工程量大。由于瓦斯治理需要,该矿年度顺层钻孔抽采进尺由110万m增加到现在的190万m,其中,穿层钻孔进尺占到矿井总进尺量的40%。长平矿采面瓦斯治理工程如图2所示。由于要施工大量穿层钻孔,需要在3号煤层下部施工底板岩巷,相关的巷道掘进工程、矸石排放和处理工程亦需投入大量成本。据统计,该矿每年需掘进岩石巷道约4800m,每年排出的矸石量达到约62万t。

图2 长平矿采面瓦斯治理工程

从图2可知,采面圈定过程共需要布置3条底板岩巷,施工工作面巷道和采面上千个穿层钻孔同时要在工作面巷道形成后,施工大量顺层钻孔进行强化抽采。大量的瓦斯治理工程除耗费生产工期外,还需消耗大量的人力、物力和财力,严重影响矿井的生产衔接和经济效益。

3 大功率定向长钻孔抽采

为有效解决因松软煤层抽采效率低而导致的抽采达标时间长、瓦斯治理工程量大及抽掘采衔接紧张等困境,提出了一种超大功率定向钻机施工定向长钻孔的技术方法,突破常规定向钻机无法施工长钻孔的局限,以期达到节省瓦斯治理工程量、提高瓦斯抽采效果的目的。

3.1 大功率定向钻机性能参数

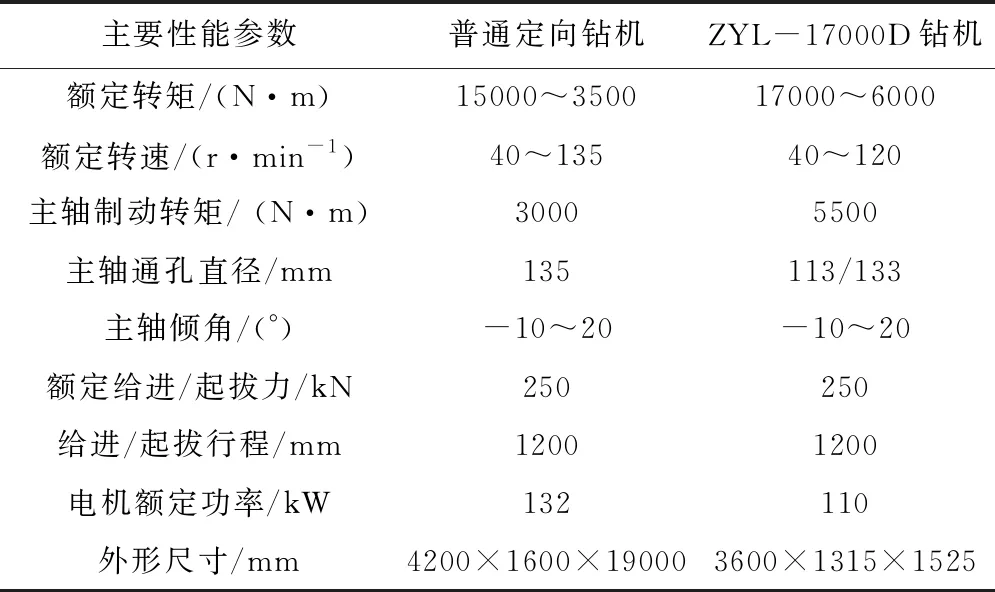

ZYL-17000D型钻机额定扭矩达到6000N·m,是目前扭矩最大的钻机之一,具有定向钻进技术。ZYL-17000D钻机的设备参数与普通定向钻机的参数对比见表1。钻进时,钻杆不转动,高压泥浆泵驱动孔底马达旋转钻进,通过随钻测量装置反馈钻孔轨迹,钻孔轨迹实时显示于防爆计算机,根据设计要求对钻孔轨迹在一定范围内进行调整,达到定向钻进的目的。矿用随钻测量装置由矿用隔爆兼本安型计算机、矿用本安型随钻测量探管、矿用本安型数据转换器及矿用本安型键盘等4部分组成。

表1 定向钻机主要性能参数对比

3.2 定向钻机轨迹控制

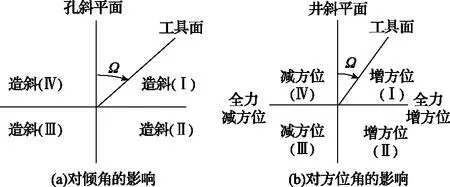

钻孔轨迹的控制和纠偏是保证钻孔按设计施工的前提,可有效避免抽采区域存在抽采空白区,保障了钻孔进尺的有效性,是提高顺层钻孔瓦斯抽采的关键性举措。钻孔轨迹的纠偏是采用连续调整工具面向角进行控制的,通过工具面向角的调整从而改变钻孔轨迹各点的倾角及方位角[13],工具面向角对倾角的影响如图3所示。

图3 工具面向角对钻进角度的影响

当工具面位于Ⅰ、Ⅱ象限时,其效应是增方位;当工具面位于Ⅲ、Ⅳ象限时,其效应为减方位。若工具面向角Ω=90°,则为全力增方位;若Ω=-90°(即270°),则为全力减方位。在施钻过程中,每次调节完工具面向角后,要反复拉动钻具以释放反扭力,使工具面调节值尽量接近与实际工具面值,减少反扭矩对钻孔轨迹控制的影响。

3.3 钻孔设计及施工

3.3.1 钻孔设计

为验证大功率定向钻机ZYL-17000D的抽采效果,于2020年5月开始在该矿六盘区辅助运输大巷施工了4个实验钻孔,每个钻孔均施工了一个分支孔。该组钻孔的钻场主要布置在盘区大巷中,向未来3年将要开掘的6302采面服务的辅助运输巷和6301采面服务的6301进风巷进行定向长钻孔抽采覆盖,钻孔布置如图4所示。

由图4所知,钻孔覆盖的区域前期规划为在6301进风巷和6302辅运巷之间的保护煤柱下方施工底板岩巷,采用底板岩巷穿层钻孔来进行掩护掘进。该抽采设计的主要目的是将大功率定向长钻孔的抽采效果与底板岩巷的穿层效果进行对比。

图4 大功率定向长钻孔施工布置

3.3.2 钻孔施工

考虑到该矿松软破碎煤层存在严重的塌孔问题,采用复合定向钻进的滑动钻进工艺,配套使用BLY180履带泥浆泵,采用抗扭力大于12000N·m的∅70mm螺旋槽通缆钻杆,在保障滑动定向钻进的同时,提高复合钻进时螺旋槽钻杆的排渣能力,避免卡钻和塌孔事故发生。现场施工的4个定向钻孔参数见表2。

表2 千米钻孔设计参数

ZYL-17000D定向钻机为最大转矩17000N·m的超大功率钻机,起拔力250kN,配套泥浆泵额定压力29MPa,额定流量285L/min,采用∅89mm螺旋槽通缆钻杆、∅89mm螺旋槽马达及无磁钻具,配套有线随钻测量装置和∅120mm合金钻头。采用∅120mm普钻钻头施工16m,换∅193mm钻头扩孔,采用∅160mm PVC管注浆封孔。待凝固不低于4h后采用∅89mm螺旋槽通缆钻杆、∅89mm螺旋槽马达、无磁钻具及配套∅120mm钻头定向钻进。通过轨迹仪实测得到的钻孔轨迹如图5所示。

4 抽采效果

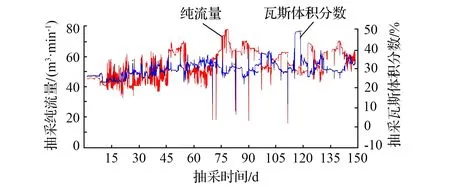

为验证大功率定向钻机在松软煤层的施工效果,在6302辅运巷巷口4个钻孔的汇流管路上安装GD4型瓦斯抽采流量传感器,实现对瓦斯流量的实时监测。在监测的前10d,由于抽采管路连抽约250个顺层钻孔,监测系统流量稳定在35m3/min,瓦斯浓度维持在20%。监测第15d后,由于四个定向长钻孔并入系统,瓦斯流量持续增大并呈较大波动,最高瓦斯流量增长到75m3/min,瓦斯浓度最高增大到46%。定向长钻孔的瓦斯抽采参数变化曲线如图6所示。

图5 实测得到钻孔实钻轨迹

图6 监控系统抽采参数变化曲线

从图6可以看出,在持续监测的150d内,定向长钻孔的流量在15~40m3/min。以盘区大巷施工的顺层钻孔单孔长度120m计算,顺煤层普通钻孔每米流量为0.0012m3/min,同一施工地点施工的定向长钻孔每米流量为0.025m3/min,瓦斯流量增长近20.8倍。从钻孔施工周期来看,施工250个长度120m的顺层钻孔共需96d,而施工4个定向长钻孔共需18d,施工时间缩短近78d。同一施工地点处定向长钻孔与普通顺层钻孔的瓦斯抽采参数对比见表3。

表3 普通钻孔与定向长钻孔的抽采效果对比

5 结 论

1)现场实践证明,长平矿松软破碎煤层应用ZYL-17000D型大功率定向钻机,改变了原有施工周期长、施工效率低及抽采效率差等现状,实现了定向钻孔的技术突破。

2)大功率定向钻机采用稳定信号传输和轨迹纠偏技术,实现了钻孔轨迹的实时监控,可有效避免抽采空白区的产生,严格按设计钻孔参数施工,满足了松软破碎煤层机械设备的要求,提高了钻孔抽采的有效性。

3)施工的单个定向钻孔长度超过300m,改变了矿井原有只能施工短孔的技术现状,保障了预抽钻孔抽采效率的提高,大幅度缩减了瓦斯治理的工程量和施工工期,缓解了矿井的抽掘采衔接紧张局面。

4)同一施工地点的定向钻孔与普通钻孔的试验结果表明,定向长钻孔的抽采效率是普通顺层钻孔抽采效率的20.8倍,施工周期缩短近78d,采用定向长钻孔在抽采效率和时间成本上占据明显优势。