泗阳二站轴流泵装置模型流道优化及模型试验分析

吉庆伟,李进东,吕玉婷,袁尧,杨帆*

泗阳二站轴流泵装置模型流道优化及模型试验分析

吉庆伟1,李进东2,吕玉婷3,袁尧2,杨帆3*

(1.江苏省骆运水利工程管理处,江苏 宿迁 223800;2.江苏省水利科学研究院,南京 210017;3.扬州大学 水利科学与工程学院,江苏 扬州 225009)

【】提高泗阳二站改造工程泵装置的水力效率,明确泗阳二站改造后泵装置的水力性能,了解泵站的真实运行情况,便于泵站的安全运行管理。以泗阳二站的立式轴流泵装置为研究对象,采用数值模拟技术分析了原设计方案(方案1肘形进水流道的流道高度1.707、长度3.895、进口面积4.9842;虹吸式出水流道长度6.14、进口直径1.09、出口面积3.9342,其中为叶轮名义直径。)的泵装置水力性能并开展了流道的优化分析,通过物理模型试验获得了泵装置的能量性能。给出了肘形进水流道弯肘段方变圆渐缩型线、出水流道隔墩起始位置及隔墩长度的优化方案,优化后的肘形进水流道出口面的轴向速度分布均匀度提高了3.32%,加权平均偏流角减小了0.945o,水力损失减小了10.4%;相比原设计方案,优化的虹吸式出水流道水力损失减小了7.51%。在叶片安放角+2o、设计扬程6.30 m时,原型泵装置流量为35.2 m3/s,满足设计流量的要求,效率为76.02%;在最大扬程6.8 m时,原型泵装置流量为33.84 m3/s,效率为75.97%;在平均扬程5.55 m时,原型泵装置流量36.58 m3/s,效率为74.23%。在保证进出水流道主要控制尺寸不变条件时仅缩短肘形进水流道的进口宽度至2.2,虹吸式出水流道的隔墩起始位置向出水侧移动0.772且保持隔墩头部与水流方向垂直的条件时,泗阳二站改造工程泵装置的水力效率相对较高,有助于保障改造后泗阳二站的安全高效稳定运行。

轴流泵装置;流道;优化;水力性能;模型试验

0 引言

【研究意义】轴流泵站广泛应用于我国农业灌溉、城市防洪及流域调水等工程领域,泗阳二站属于江苏省淮水北调第一梯级和江水北调第四梯级,为确保泗阳二站改造后泵装置高效安全稳定运行,通过数值模拟技术对泗阳二站现有流道结构进行优化,并通过物理模型试验获取泗阳二站泵装置的能量性能。【研究进展】近年来,国内外学者对泵装置的内流场及水力性能开展了不少的研究工作,研究内容主要集中于叶轮及导叶体对泵装置内流及水力性能影响的数值模拟[1-4],泵装置能量性能、空化性能及脉动性能的物理模型试验[5-8],泵装置启停过程、飞逸过程的数值模拟[9-11],泵装置流道几何形体优化及运行稳定性[12-15],其中数值模拟方法被采用的较多,如:Patil等[3]采用数值模拟技术分析了潜水泵叶轮间隙变化时泵内流场变化规律,揭示了间隙对轴向推力的影响;谢丽华等[6]通过模型试验分析了15°斜式轴流泵装置的能量性能、空化性能、飞逸性能及出水流道的偏流特性;戴景等[10]采用Fluent16.0对立式轴流泵装置的飞逸特性进行了全流场数值计算,获得了机组在飞逸过程中的转速、扭矩、轴向力等外特性参数的变化及肘形进水流道内流线的演化特性;刘超等[12-13]采用数值模拟技术对平面S形轴伸贯流泵装置的过流结构进行了优化设计,还对双向流道立轴潜水泵装置流道内部加设不同导流措施的流动特性进行了数值分析,提出了加设椭圆线导水锥的技术策略;【切入点】当前学者对泵装置内流场及结构优化的研究主要针对新建泵站或者模型试验对象,鲜见针对流道结构尺寸受限的改造泵站开展流道结构优化研究,本文以泗阳二站改造工程为研究对象,采用数值模拟和物理模型试验相结合的方法,研究泗阳二站立式轴流泵装置的内流场及能量性能。【拟解决的关键问题】该泵站自1997年3月以来正式投入运行20多年,经过多年长时间运行和水情、工情的变化,为了分析在水情变化后泗阳二站装置的水力性能,对泵装置开展了数值模拟分析,对现有的流道结构开展了数值优化,依据《泵站设计规范(50265—2010)》9.1.4节要求大型轴流泵应有装置模型试验资料,当对进、出水流道型线做较大更改时,应重新进行装置模型试验,则采用物理模型试验的方法对改造后的泵装置物理模型进行了能量性能测试。

1 工程概况

泗阳二站位于江苏省泗阳县城东郊,主要承担抽引二河闸下泄的淮水或淮阴站转送江水的任务,以满足泗阳以北徐淮区工农业生产、生活及中运河航运用水的需要。该泵站装有2.8ZLQ-7.0液压全调节轴流泵,配套TL2800-40/3250立式同步电动机2台套,设计流量66 m3/s,当前泵站的设计扬程为6.30 m,平均扬程为5.55 m,最大扬程为6.80 m,最小扬程为2.80 m,水位如表1所示,表1水位已考虑拦污栅和河道损失。

2 计算模型与边界条件

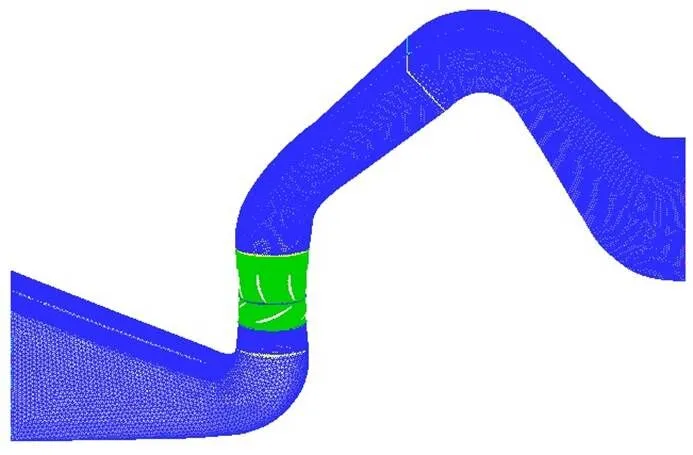

立式轴流泵装置由肘形进水流道、叶轮、导叶体和虹吸式出水流道组成,三维模型如图1所示。叶轮的叶片数为4,模型泵叶轮名义直径为300 mm,转速1 425 r/min,导叶体的叶片数为7,叶顶间隙为0.2 mm。肘形进水流道的主要控制参数:进口高度为2.001,进口宽度2.491,流道长度3.895,流道高度1.707;虹吸式出水流道的主要控制参数:流道长度6.14,进口直径1.09,出口宽度2.49,出口高度1.58,其中为叶轮的名义直径。

注1.肘形进水流道;2.叶轮;3.导叶体;4.虹吸式出水流道

泵装置流体域的网格剖分是否合理是影响数值计算准确性的关键因素[1,16-17],网格数量较少会导致泵装置内流场预测结果的准确性降低;网格数量过多,数值计算结果的准确性提高但计算时长增加,耗费过多硬件资源。本文对各过流结构采用六面体结构化网格与四面体非结构化网格相结合的混合网格,实现泵装置计算域复杂三维几何形体的网格剖分。为了确保数值计算结果的准确性,开展了6组网格数量对泵装置效率影响的网格数量无关性检验,如图2所示,当网格数量由241万个增加至754万个时泵装置效率增加了5.75%,扬程相对值增加了15.67%,扬程绝对值增加了0.739 m,但当网格数量由754万个增加至1 109万个时泵装置效率仅增加了0.26%,扬程相对值增加了1.62%,扬程绝对值仅增加了0.089 m,立式轴流泵装置数值计算网格数量选902万个,泵装置效率的计算误差在0.3%范围内,满足泵装置内流场的数值计算的精度要求[10,16],泵装置的网格如图3所示。

图2 网格数量无关性

图3 泵装置的网格图

进口边界采用速度条件,设置于肘形进水流道延伸段的进口面;出口边界采用压力出口,设置于虹吸式出水流道延伸段的出口面;叶轮、导叶体及流道的壁面按固壁处理,根据《水泵模型及装置模型验收试验规程(SL140—2006)》的技术要求,叶片的表面粗糙度设置为1.6 μm,导叶体与流道表面的粗糙度均设置为6.3 μm,采用壁面函数法处理近壁区的湍流流动,从而避免将湍流模型直接应用到近壁区。为解决水泵与导叶体之间旋流流场和非旋转流场之间的相互干扰问题,把叶轮室和叶轮的整个计算域分为若干个子区域,采用多重参考坐标系实现旋转的叶轮和静止的导叶体之间的流场耦合计算。数值计算采用雷诺平均模拟方法,该方法借助雷诺平均化模型对Navier-Stokes方程进行处理,构建雷诺平均化Navier-Stokes方程。采用控制体积法对控制方法进行离散,压力项采用标准格式进行离散,动量、紊动能及紊动能耗散率采用迎风格式进行离散,采用SIMPLEC算法,分离式求解控制方程离散后各变量的代数方程组,并采用亚松弛技术,加快计算收敛精度,各物理量的残差收敛精度设置为10-5,并通过监测泵装置扬程的变化,当各物理量残差收敛到10-5且扬程的变化已趋于定值,即认为该工况下泵装置数值计算满足收敛条件。选用标准-湍流模型,该湍流模型已被文献[12-13,17]较好地应用于泵装置及泵装置过流结构内流场的求解。

3 泵装置水力性能分析

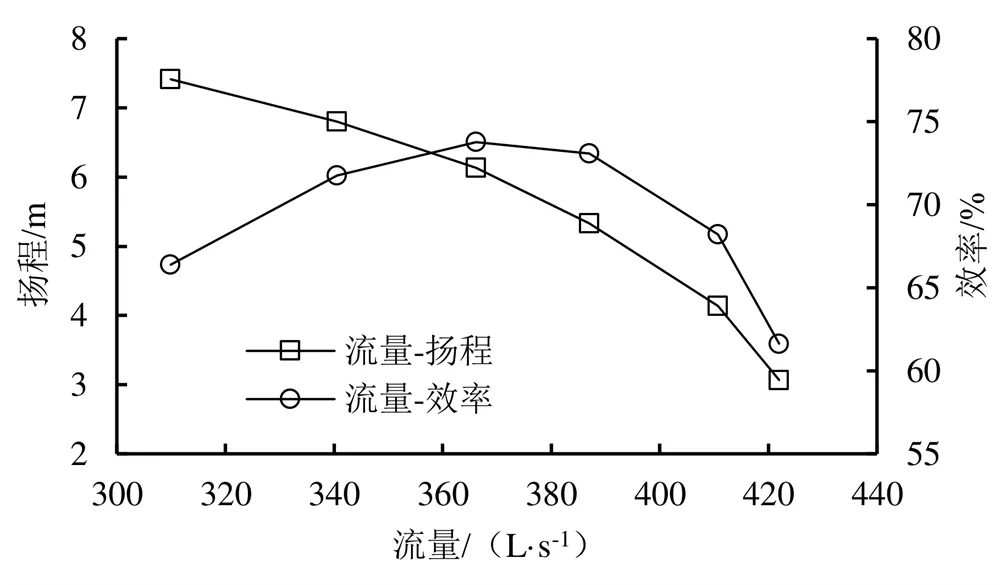

在叶片安放角为0o时,泗阳二站泵装置模型能量性能曲线如图4所示,在设计扬程6.30 m时,模型泵装置流量为368 L/s,对应的装置效率为73.4%,在平均扬程5.55 m时,模型泵装置流量为387 L/s,对应的装置效率为73.1%。

图4 泵装置能量性能曲线

在设计流量(366 L/s)时,泵装置全流道特征断面的流速分布如图5所示,断面1-1为泵装置纵剖面0.27位置,断面2-2为泵装置纵剖面-0.27位置。水体在肘形进水流道直线段内流速较低,流态稳定,逐步加速进入弯肘段,弯肘段内侧流速稍高,外侧流速较低。从叶轮获得能量的水体经导叶体回收环量后进入虹吸式出水流道,随着过流面积的增大,扩散的水体流速逐步降低,越过驼峰后,进入下降段,流速进一步减小。由于水体的惯性和导叶出口剩余环量的影响,出水流道内流场变化复杂,随之也将产生较大的水力损失。

图5 泵装置特征断面的流速云图

4 流道的优化分析

4.1 肘形进水流道的结构优化

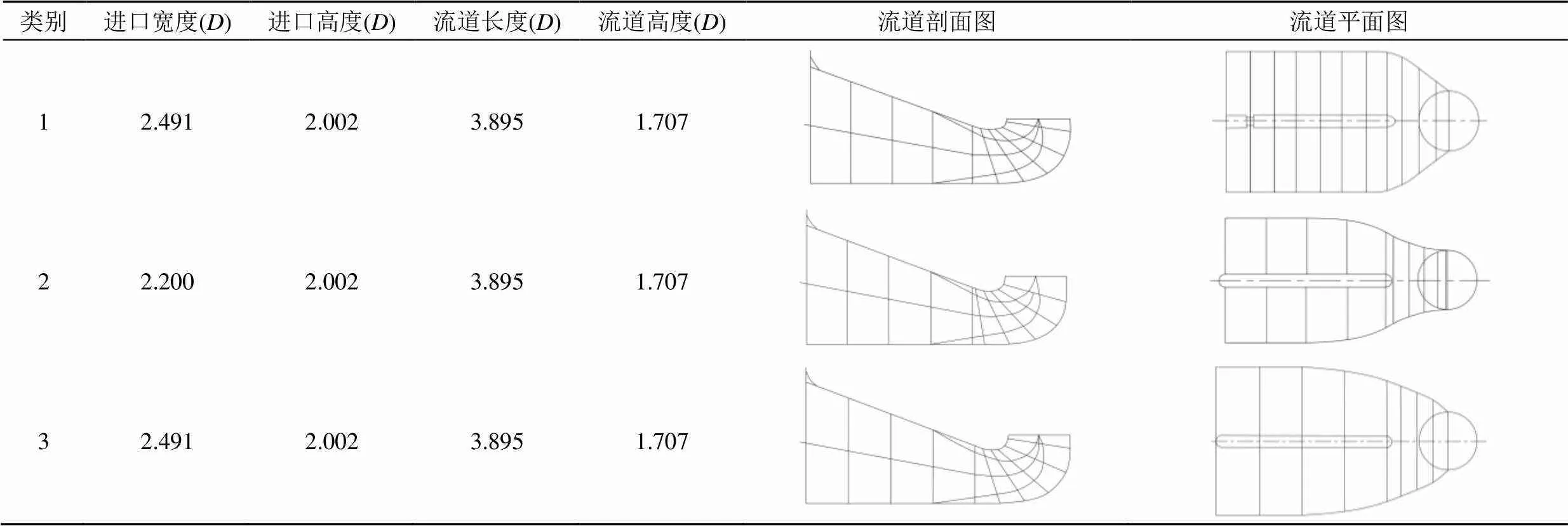

对泗阳二站肘形进水流道进行大规模的加固改造,在实际泵站工程中实现是比较困难的,流道受已有水工结构布置、尺寸限制和建筑物安全等因素的影响,在泗阳二站现状肘形进水流道设计参数基础上,运用CAD与CFD相结合的三维设计技术,重新设计了2个进水流道方案,不同方案的流道主要参数如表2所示,其中方案1为原设计方案,方案2和方案3为优化方案,表2中为叶轮的名义直径。

表2 肘形进水流道的优化方案

式中:ai为第个网格单元的轴向速度;a为流道出口面的平均轴向速度;ΔA为第个网格单元的面积;为流道出口面的网格单元总数;ti为第个网格单元的横向流速。

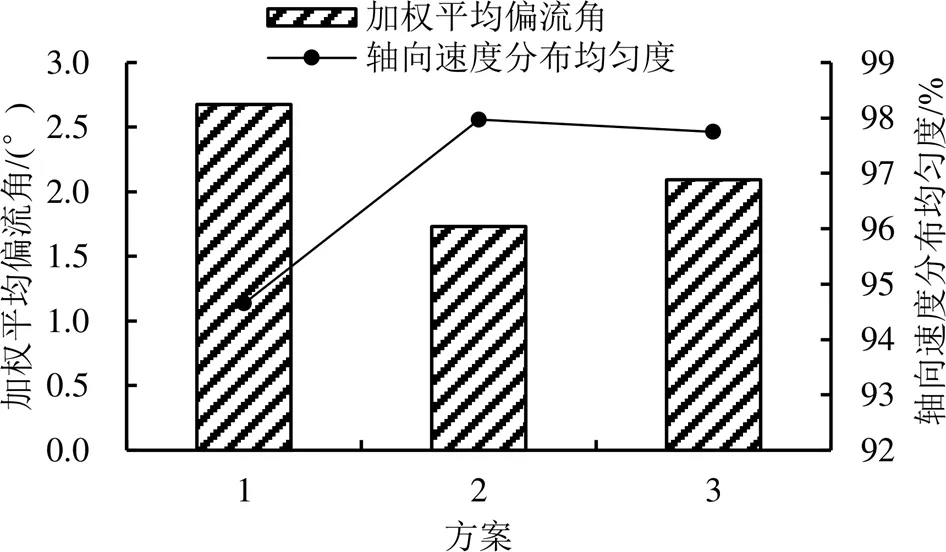

各方案肘形进水流道出口面的轴向速度分布均匀度与加权平均偏流角如图6所示,方案2相比方案1轴向速度分布均匀度提高了3.32%,加权平均偏流角减小了0.945o;方案3相比方案1的轴向速度分布均匀度提高了3.1%,加权平均偏流角减小了0.585o。方案2相比方案1流道水力损失减少了10.4%,方案3相比方案1的水力损失减小了20.9%。与方案1相比,方案2和方案3均使肘形进水流道的水力损失有所降低,轴向速度分布均匀度有所提高,加权平均偏流角有所较小。进口较宽的流道设计方案3,由于流道内部流速相对较低,可获得较小的水力损失。但是,在叶轮直径不变和进水流道长度一定的情况下,为追求较大的过水面积,在距离弯头较近的距离时才开始收缩,则由于收缩长度较短,使得侧向收缩过快,相比方案2轴向速度分布均匀度降低了0.22%,入泵水流的加权平均偏流角增大了0.36o,影响水泵进水条件,通过比选,推荐方案2的肘形进水流道。

图6 不同方案肘形进水流道出口面水力参数

4.2 虹吸式出水流道的结构优化

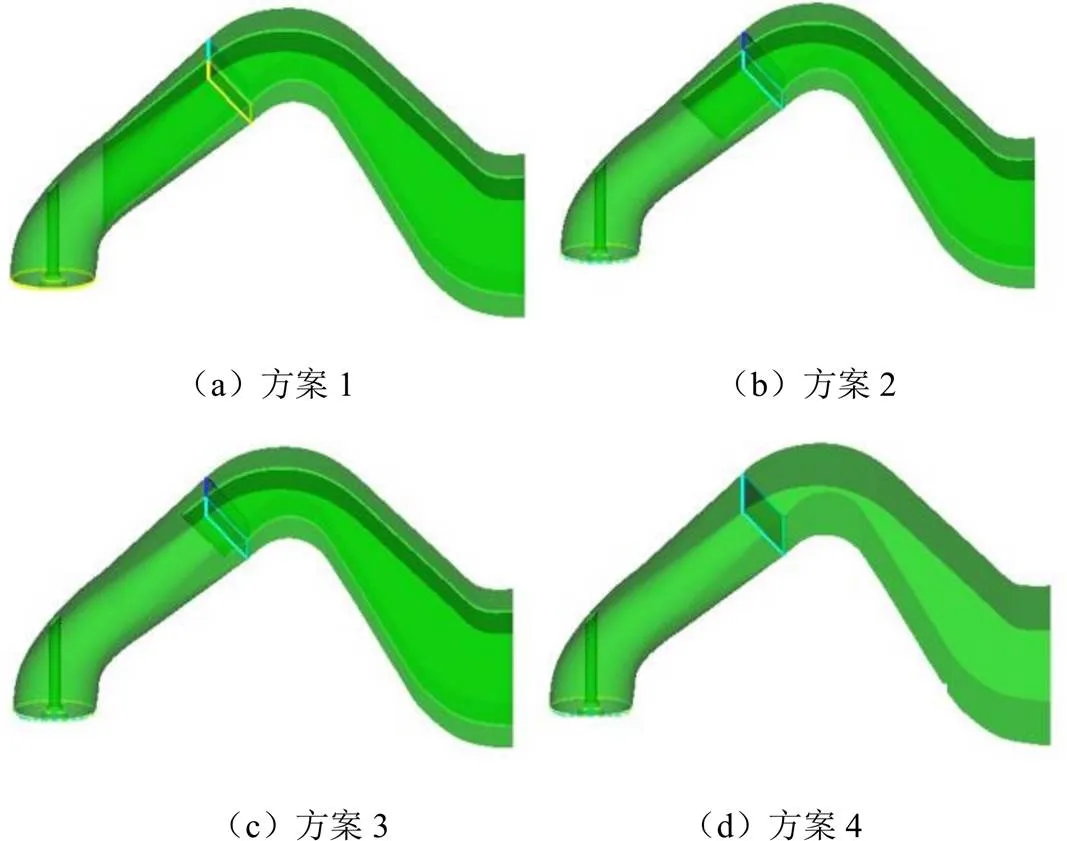

泗阳二站虹吸式出水流道中设有隔墩,泵井后即开始设置,厚度0.175,隔墩头部与泵轴线平行。在泗阳二站加固改造中,从水工结构设计和泵站建筑物安全方面考虑,对出水流道的型线和主要控制尺寸,如:流道的长度、宽度和驼峰位置等不能做大幅度的变动,使得出水流道水力设计优化的范围很小,为进一步提高泵装置的水力效率,研究出水流道内隔墩不同起始位置对流道水力特性和泵装置性能的影响。在保持原虹吸式出水流道型线不变的基础上,给出了3种出水流道隔墩的优化设计方案,与方案1(原设计出水流道)进行对比分析。方案2和方案3中隔墩的起始位置分别在原隔墩起始位置水平向出水方向移动,方案2的隔墩起始位置向出水侧移动了0.772,隔墩头部与水流方向垂直;方案3的隔墩起始位置向出水侧水平移动1.3,隔墩头部与水流方向垂直;方案4无隔墩,方案2、方案3与方案4的虹吸式出水流道三维模型如图7所示。

图7 不同方案的虹吸式出水流道三维模型

在计算流量300~420 L/s范围内,不同方案时虹吸式出水流道水力损失与流量的关系曲线如图8所示,图8中水力损失包括沿程水力损失和局部水力损失2部分。虹吸式出水流道的水力损失受导叶剩余环量的影响,随流量变化而变化,但不与流量的二次方呈线性关系,且随隔墩的起始位置不同而有所变化。在小流量工况(小于320L/s)时,虹吸式出水流道的水力损失较大,随着流量的增加,水力损失逐步减小,在设计流量(366L/s)附近时,趋向最小值,然后又随着流量的增加而增加。随着隔墩起始位置向出水侧方向移动,水力损失逐步减小,小流量工况时出水流道水力损失减小的幅度较为明显。在驼峰段前,将隔墩起始位置向出水侧方向移动,能适当减小流道的水力损失,对出口断面的流速分布影响较小;方案3对出口断面的流场影响较大,低速区明显扩大,断面流速分布不均度增加。出水流道中设置隔墩,不仅减小了有效的过水面积,增大水流速度,增大水力损失,特别是导叶体出口的剩余环量,隔墩的存在对两侧流量的分配和水力损失起决定作用,对流道内的流场和水力特性有重大影响。在设计流量(366 L/s)时,方案2的水力损失相比方案1减少了7.51%,泵装置效率提高了约0.4%,考虑泗阳二站为改造泵站,在出水流道结构优化不影响泵站水工结构布置、稳定计算和安全校核的基础上,建议虹吸式出水流道采用方案2。

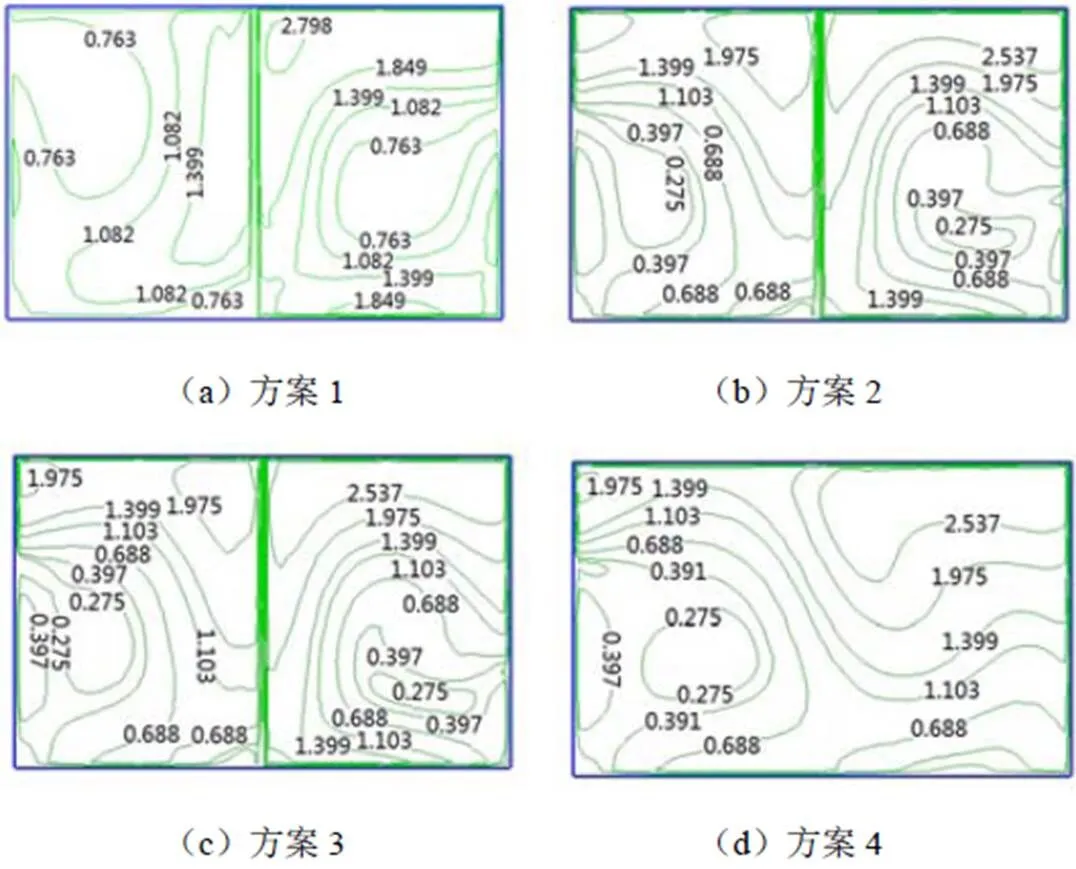

为进一步分析不同方案时虹吸式出水流道内流场分布特征,选取断面1-1为虹吸式出水流道纵剖面0.27位置,断面2-2为虹吸式出水流道纵剖面-0.27位置,不同方案时虹吸式出水流道特征断面的速度分布云图如图9所示。受导叶体出口剩余环量的影响,隔墩两侧流场不对称,与方案1(原出水流道)的内流场相比,虹吸式出水流道中隔墩向出水侧方向移动或取消中隔墩(方案4),对出水流道的弯管段、上升段和驼峰段的流场影响不大,主要对出水流道下降段和出口段的流场有较大影响。随着中隔墩向出水侧移动,出口段的低速范围不断扩大。在计算的各方案中,无论隔墩位置是否变化,流道下降段的流速分布极不均匀,水流越过驼峰后,在惯性力的作用下,继续向前运动,但受到流道下降段边界的限制,呈顶部流速高,底部流速低的特征,对应于不同隔墩起始位置(方案1、方案2和方案3)时,低速区的范围各不相同,取消中隔墩(方案4)的低速区范围最大。

图9 各方案虹吸式出水流道速度云图

图10 虹吸式出水流道的出口面速度分布(单位:m/s)

不同方案时虹吸式出水流道出口面的速度分布如图10所示。流道出口断面的左侧流速较低,过水流量较小;右侧流速较高,过水流量较大。方案2和方案3的虹吸式出水流道内部流场受导叶体出口剩余环量的影响,隔墩两侧的流速分布不对称,即隔墩两侧的流量并不相等。与方案1时的内部流场相比,方案2和方案3的流道内部隔墩向出水侧方向移动,方案4取消中隔墩,对于弯管段、上升段和驼峰段的流场影响不大,主要对虹吸式出水流道下降段和出口段的流场有较大影响。随着隔墩向出水侧移动,出口面的2.798 m/s的等流速线逐步消失,低速范围不断扩大。无论隔墩位置是否变化,流道下降段的流速分布极不均匀,水体翻越驼峰后,在惯性力的作用下,继续向前运动,但受到下降段边界的限制,呈上部流速高,下部流速低的特征。对应于不同隔墩起始位置,低速区的范围各不相同,取消隔墩后的低速区范围最大。虹吸式出水流道出口段局部区域的水体流速远超断面平均流速,出口速度头较大,不利于水流的扩散和动能回收。

5 物理模型试验

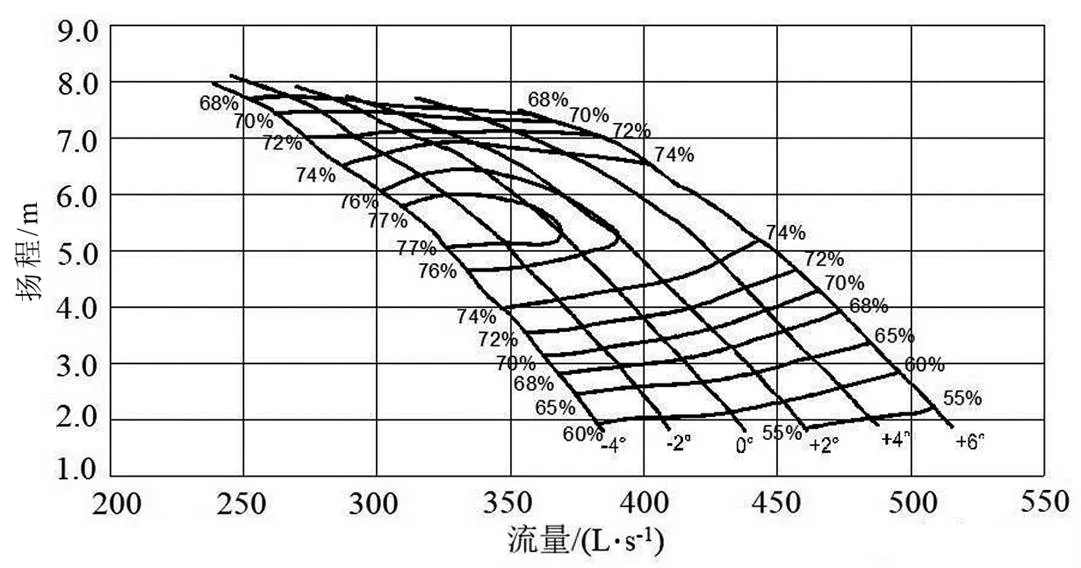

为进一步获得泗阳二站泵装置的水力性能,对泗阳二站泵装置进行物理模型试验,水力模型的叶轮名义直径300 mm,叶轮的叶片数为4,叶顶间隙控制在0.2 mm以内,导叶体的叶片数为7,测试试验转速1 425 r/min,泵装置物理模型如图11所示。模型试验在江苏省水利动力工程重点实验室的高精度水力机械试验台上进行,该试验台的泵装置效率测试综合不确定度为±0.39%,且通过国家计量认证,试验台的相关参数在文献[18]中均有介绍,本文不再赘述。测试了6个不同叶片安放角(-4o、-2o、0o、+2o、+4o、+6o)时泵装置的能量性能参数,泵装置的能量性能试验按照《水泵模型及装置模型试验试验规程(SL140—2006)》要求进行,泵装置综合特性曲线如图12所示。立式轴流泵装置在不同叶片安放角(-4o、-2o、0o、+2o、+4o、+6o)的最高效率分别为77.33%、77.79%、77.21%、76.16%、75.36%和74.7%,泵装置最高效率为77.79 %,此时叶片安放角为-2o,装置扬程为5.822 m,流量为333.93 L/s。模型泵叶轮名义直径为300 mm,转速为1 425 r/min,原型泵装置叶轮直径为2 850 mm,转速为150 r/min时,根据水泵相似理论,泵装置动力特性参数扬程比尺为1,流量的比尺为90.25。在叶片安放角+2o时,在设计扬程6.30 m时,原型泵装置流量为35.2 m3/s,满足单机组设计流量33 m3/s要求,此时泵装置效率为76.02%。在最大扬程6.80 m时,经水泵相似律换算,原型泵流量33.84 m3/s,装置效率75.97%;在平均扬程5.55 m时,经水泵相似律换算,原型泵装置流量为36.58 m3/s,装置效率为74.23%。

图11 立式轴流泵装置物理模型

图12 立式轴流泵装置的综合特性曲线(D=0.3 m,n=1 425 r/min)

6 讨论

当前已建轴流泵站装置水力性能提升的方法主要有更换水力性能更优的轴流泵水力模型和已建流道三维形体优化2个方面,但大型泵站的水力模型均经过优选和模型试验验证,运行扬程未变条件下水力模型性能提升的难度较大[19],针对泗阳二站改造工程轴流泵装置结构不能大改的约束条件,提出了优化肘形进水流道弯肘段几何型线,同时减小肘形进水流道宽度至2.2时,水泵的入流条件获得明显提高,这与文献[17]所得结论相同,对于已建的虹吸式出水流道的优化,采用了隔墩起始位置的优化技术方案,经多方案数值模拟优化比选并经物理模型试验验证,泗阳二站改造后泵装置的最高效率为77.79%,在设计扬程时泵装置效率为76.02%,效率值高于《泵站设计规范(GB50265—2010)》9.1.11节规定的最高效率75%的要求,表明改造后轴流泵装置模型效率较高,水力性能良好。泗阳二站改造工程的流道优化技术方案可为同类已建泵站的改造优化提供一定的技术参考。

虹吸式出水流道中取消隔墩的设计方案对流道下降段的流场影响较大,与文献[20]所得隔墩对直管式出水流道的内部水流流态有一定的调整作用结论相似,采用隔墩起始位置向出水侧水平移动1.3的方案,所得结论相似的原因在于研究对象均为立式轴流泵装置,导叶体出口剩余环量对出水流道的影响机理相同,研究中不同隔墩的起始位置对虹吸式出水流道两侧流量分配的定量关系有待进一步分析,针对改造泵站的流道三维几何形体优化受限的条件下如何通过增设调控措施以提高改善内部流态的方法可以进一步研究。

7 结论

1)在泗阳二站的流道结构几何尺寸优化受限的前提下,给出了进水流道弯肘段几何型线及缩短出水流道隔墩长度的优化方案,优化后的肘形进水流道出口面的轴向速度分布均匀度提高了3.32%,加权平均偏流角减小了0.945o,水力损失减小了10.4%;相比原设计方案,优化的虹吸式出水流道水力损失减小了7.51%。装置效率提高了约0.4%。

2)在测试的叶片安放角-2o~+6o范围内,泗阳二站改造后泵装置的最高效率为77.79%,此时泵装置流量为333.93 L/s,扬程为5.822 m。在叶片安放角+2o时,在设计扬程6.30 m时,原型泵装置流量为35.2 m3/s,满足设计流量33 m3/s的要求,泵装置效率为76.02%;在最大扬程6.8 m时,原型泵装置33.84 m3/s,效率为75.97%;在平均扬程5.55 m时,原型泵装置流量36.58 m3/s,效率为74.23%。

3)在流道主要控制参数不变的条件下,经多方案优化比选,通过缩短肘形进水流道的进口宽度至2.2,并将虹吸式出水流道的隔墩起始位置向出水侧移动0.772且保持隔墩头部与水流方向垂直时可达到提高泵装置水力效率的目的,该优化方法可为已建泵站的流道结构优化提供技术参考。

[1] 施伟, 成立. 叶片角度对输水泵站泵装置水力性能影响分析[J]. 排灌机械工程学报, 2020, 38(4): 372-377.

SHI Wei, CHENG Li. Analysis of effect of blades angle on hydraulic performance for pumping system of water diversion pumping station[J]. Journal of Drainage and Irrigation Machinery Engineering, 2020, 38(4): 372-377.

[2] 孟凡, 裴吉, 李彦军, 等. 导叶位置对双向竖井贯流泵装置水力性能的影响[J]. 农业机械学报, 2017, 48(2): 135-140.

MENG Fan, PEI Ji, LI Yanjun, et al. Effect of guide vane position on hydraulic performance of two-direction tubular pump device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 135-140.

[3] PATIL A, KASPRZYK M, DELGADO A, et al. Effect of leakage flow path wear on axial thrust in downhole electrical submersible pump unit[J]. Journal of Fluids Engineering, 2020, 142(5): 051 202.

[4] YANG F, HU W Z, LI C, et al. Computational study on the performance improvement of axial-flow pump by inlet guide vanes at part loads[J]. Journal of Mechanical Science and Technology, 2020, 34(12): 4 905-4 915.

[5] 吴璞, 王勇, 张子龙, 等. 混流泵装置压力脉动特性研究[J]. 中国农村水利水电, 2021(6): 114-118, 125.

WU Pu, WANG Yong, ZHANG Zilong, et al. Research on the pressure pulsation characteristics of the mixed flow pump[J]. China Rural Water and Hydropower, 2021(6): 114-118, 125.

[6] 谢丽华, 王福军, 何成连, 等. 15度斜式轴流泵装置水动力特性实验研究[J]. 水利学报, 2019, 50(7): 798-805.

XIE Lihua, WANG Fujun, HE Chenglian, et al. Experimental investigation on hydrodynamic characteristics of a 15 degree slanted axial-flow pump system[J]. Journal of Hydraulic Engineering, 2019, 50(7): 798-805.

[7] 陆伟刚, 周秉南, 夏辉, 等. 慎江泵站特低扬程大流量竖井贯流泵装置外特性试验研究[J]. 灌溉排水学报, 2021, 40(4): 52-59.

LU Weigang, ZHOU Bingnan, XIA Hui, et al. Experimental study on external characteristics of ultra-low lift and large-flow shaft tubular pump[J]. Journal of Irrigation and Drainage, 2021, 40(4): 52-59.

[8] 金海银, 张一祁, 袁尧, 等. 箱涵式双向立式泵装置性能试验与流场分析[J]. 灌溉排水学报, 2021, 40(6): 94-99.

JIN Haiyin, ZHANG Yiqi, YUAN Yao, et al. Performance test and flow field analysis of box-type bidirectional vertical pump[J]. Journal of Irrigation and Drainage, 2021, 40(6): 94-99.

[9] KAN K, ZHENG Y, CHEN H X, et al. Numerical simulation of transient flow in a shaft extension tubular pump unit during runaway process caused by power failure[J]. Renewable Energy, 2020, 154: 1 153-1 164.

[10] 戴景, 戴启璠, 郑源, 等. 立式轴流泵装置飞逸过渡过程数值模拟[J]. 人民长江, 2020, 51(1): 225-229, 236.

DAI Jing, DAI Qifan, ZHENG Yuan, et al. Numerical simulation of runaway transient process of vertical axial flow pumps[J]. Yangtze River, 2020, 51(1): 225-229, 236.

[11] 苏文博, 刘卫东, 周大庆, 等. 轴流泵叶片安放角增大过渡过程特性[J]. 南水北调与水利科技(中英文), 2020, 18(6): 164-169.

SU Wenbo, LIU Weidong, ZHOU Daqing, et al. Characteristics of transition process of increasing axial flow pump's blade angle[J]. South-to-North Water Transfers and Water Science & Technology, 2020, 18(6): 164-169.

[12] 刘超, 张松, 谢传流, 等. 高效平面S形轴伸泵装置优化设计与模型试验[J]. 农业机械学报, 2017, 48(12): 132-140.

LIU Chao, ZHANG Song, XIE Chuanliu, et al. Optimal design and model test of high performance S-shaped shaft extension pump system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(12): 132-140.

[13] 刘超, 周庆连, 钱均, 等. 双向流道立轴潜水泵系统流动特性研究[J]. 农业机械学报, 2016, 47(10): 59-65, 58.

LIU Chao, ZHOU Qinglian, QIAN Jun, et al. Flow characteristics of two-way passage vertical submersible pump system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10): 59-65, 58.

[14] 张付林, 郑源, 李城易, 等. 双向轴伸泵装置反向运行流动及振动特性研究[J]. 工程热物理学报, 2020, 41(10): 2 452-2 459.

ZHANG Fulin, ZHENG Yuan, LI Chengyi, et al. Flow and vibration characteristics of the bidirectional shaft extension pump in reverse operation[J]. Journal of Engineering Thermophysics, 2020, 41(10): 2 452-2 459.

[15] YANG F, ZHANG Y Q, YUAN Y, et al. Numerical and experimental analysis of flow and pulsation in hump section of siphon outlet conduit of axial flow pump device[J]. Applied Sciences, 2021, 11(11): 4 941.

[16] 王福军. 水泵与泵站流动分析方法[M]. 北京: 中国水利水电出版社, 2020.

WANG Fujun. Analysis method of flow in pumps & pumping stations[M]. Beijing: China Water Power Press, 2020.

[17] 朱红耕. 大中型水泵装置过流部件内流数值模拟与性能预测[D]. 南京: 江苏大学, 2006.

ZHU Honggeng. Internal flow simulation for large and medium sized pumping systems and performance prediction[D]. Nanjing: Jiangsu University, 2006.

[18] 杨帆, 刘超, 汤方平, 等. 斜轴伸泵装置水动力数值计算与模型试验[J]. 机械工程学报, 2012, 48(18): 152-159.

YANG Fan, LIU Chao, TANG Fangping, et al. Numerical simulation on the hydraulic performance and model test of slanted axial pumping system[J]. Journal of Mechanical Engineering, 2012, 48(18): 152-159.

[19] 刘超. 轴流泵系统技术创新与发展分析[J]. 农业机械学报, 2015, 46(6): 49-59.

LIU Chao. Researches and developments of axial-flow pump system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6): 49-59.

[20] 杨帆, 陈世杰, 刘超, 等. 隔墩对轴流泵装置直管式出水流道内流及脉动的影响[J]. 农业机械学报, 2018, 49(5): 212-217.

YANG Fan, CHEN Shijie, LIU Chao, et al. Influence of division pier on pressure fluctuation and internal flow pattern in outlet conduit of axial-flow pumping system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 212-217.

Optimizing Flow Conduit and Test Analysis of Axial Flow Pump Device in Siyang Second Station

JI Qingwei1, LI Jindong2, LYU Yuting3, YUAN Yao2, YANG Fan3*

(1. Jiangsu Luoyun Water Conservancy Project Administration, Suqian, 223800, China; 2. Jiangsu Academy of Water Sciences, Nanjing 210017, China;3. College of Hydraulic Science and Engineering, Yangzhou University, Yangzhou 225009, China)

【】The purpose of this paper is to improve the hydraulic performance of the pump device in the reconstructed project of Siyang Second Station and clarify its hydraulic performance.【】Taking the vertical axial-flow pump device in Siyang Second Station as an example, the hydraulic performance of its original pump device was analyzed numerically, from which we optimized its inlet and outlet conduits. Withrepresenting the nominal impeller diameter, the dimensions of the original elbow inlet conduit was: height, 1.707, length, 3.895, and inlet area, 4.9842; the dimensions of the original siphon outlet conduit was: inlet diameter, 1.09length, 6.14, outlet area, 3.9342. The energy performance parameters of the pump device were obtained by physical model test.【】The optimization of the square rounded tapering geometric profile of the elbow section of the inlet conduit and the starting position and length of the outlet conduit pier is given. The uniformity of the axial velocity distribution on the outlet section of the optimized elbow inlet conduit increases by 3.32%, the weighted average deviation angle decreases by 0.945o, and the hydraulic loss decreases by 10.4%. Compared with the original scheme, the hydraulic loss of the optimized siphon outlet conduit reduces by 7.51%. When the blade angle +2°and the design lift 6.30 m, the flow rate of the prototype pump device is 35.2 m3/s, which meets the design flow requirements, and the efficiency is 76.02%. At the maximum lift of 6.8 m, the flow rate of the prototype pump device is 33.84 m3/s and the efficiency is 75.97%. When the average lift is 5.55 m, the flow rate of the prototype pump device is 36.58 m3/s, and the efficiency is 74.23%. 【】When the main control sizes of the inlet and outlet conduits are not changed, the inlet width of the elbow inlet conduit is only shortened to 2.2, and the starting position of the siphon outlet conduit pier moves 0.772to the outlet section and the pier head is perpendicular to the flow direction, the hydraulic efficiency of the pump device in the reconstruction project of Siyang Second Station is relative higher. It ensures the safe, efficient and stable operation of the reconstructed Siyang Second Station. The optimization strategy provides a reference for the reconstruction and optimization of the built pumping station.

axial-flow pump device; flow conduit; optimization; hydraulic performance; model test

1672 - 3317(2021)04 - 0127 - 08

TV675

A

10.13522/j.cnki.ggps.2021375

吉庆伟, 李进东, 吕玉婷, 等. 泗阳二站轴流泵装置模型流道优化及模型试验分析[J].灌溉排水学报, 2022, 41(4): 127-134.

JI Qingwei, LI Jindong, LYU Yuting, et al. Optimizing Flow Conduit and Test Analysis of Axial Flow Pump Device in Siyang Second Station[J]. Journal of Irrigation and Drainage, 2022, 41(4): 127-134.

2021-08-14

国家自然科学基金项目(51609210,51779214);江苏省高校自然科学研究重大项目(20KJA570001);江苏省水利科学研究院自主科研项目(2020Z026);江苏省水利科技项目(2020029)

吉庆伟(1972-),男。高级工程师,主要从事泵站运维与管理等方面工作。E-mail: 44474591@qq.com

杨帆(1985-),男。副教授,硕士生导师,主要从事低扬程泵装置内流机理及优化研究。E-mail: fanyang@yzu.edu.cn

责任编辑:陆红飞