提升缸毛刷送料装置在开卷落料线的本质安全化改造

摘要:该项目中改造的800T开卷落料线机组在原设备基础上,优化设备提升缸毛刷支架辅助送料装置,目的主要有:为了避免落料成品下表面划痕分险,提高落料成品的成材率;延长提升缸毛刷支架的使用寿命;方便、高效检修,保障生产连续高效运行;通过整体组件方式解决检频繁进入产线维修作业问题,降低因员工误操作,对检维修人员造成人身伤害事故,实现本质安全。

关键词:800T开卷落料线机组划痕、撞料柔性接触质量效率和安全

中图分类号: TB112 文献标识码:A 文章编号:1672-3791(2022)03(b)-0000-00

Intrinsically Safe Transformation of Brush Feeding Device of Lifting Cylinder in Uncoiling and Blanking Line

CHENG Li

(China Baowu Maanshan Iron and Steel Group Marketing Center, Maanshan,Anhui Province, 243000 China)

Abstract: Based on the original equipment, the 800t uncoiling and blanking line unit reconstructed in this project optimizes the auxiliary feeding device of equipment lifting cylinder brush support. The main purposes are as follows: In order to avoid the risk of scratches on the lower surface of blanking finished products and improve the yield of blanking finished products; Extend the service life of the brush support of the lifting cylinder; Convenient and efficient maintenance to ensure continuous and efficient operation of production; Solve the problem of frequent maintenance operation in the production line by means of integral components, reduce personal injury accidents to maintenance personnel due to misoperation of employees, and realize intrinsic safety.

Key Words: 800t uncoiling and blanking line unit;Scratch; collision; Flexible contact; Quality, Efficiency and safety

為了配套服务如长安、江淮、奇瑞、陕汽等多家汽车主机厂,处于市场端的分子公司均配有激光拼焊线及落料线等机组,但存在现有的800T开卷落料线机组,接料区域经常出现划痕、撞料问题。同时检维修作业频繁,需要检修员工进入产线,经常因员工误操作,对检维修人员造成人身伤害事故。

1改造背景及开发目的

开卷落料线机组,接料区域经常出现划痕、撞料问题,特别是生产0.7及以下的薄板。此问题增加成品质量风险,维修次数较多,生产连续性低,同时检维修作业频繁,需要检修员工进入产线,因员工误操作,设备异动,以及尖锐设备零部件对检修员工的安全造成了极大伤害,为改变现状,实现产品质量及安全绩效双提升,通过改造原设备提升缸毛刷支架辅助送料装置,实现材料、结构的优化改造。改造后的800T开卷落料线辅助送料装置,用柔性接触替代刚性接触,使得成品下表面划痕问题得到有效控制。实现新装置耐磨损、易检修,延长设备故障检维修周期,从而实现设备检维修降本,提升了生产连续性,从而实现质量效率和安全的双提升。在保证产品表面质量的同时降低了机械伤害及触电事故风险[1]。

2主要设备及系统构成

2.1设备组成

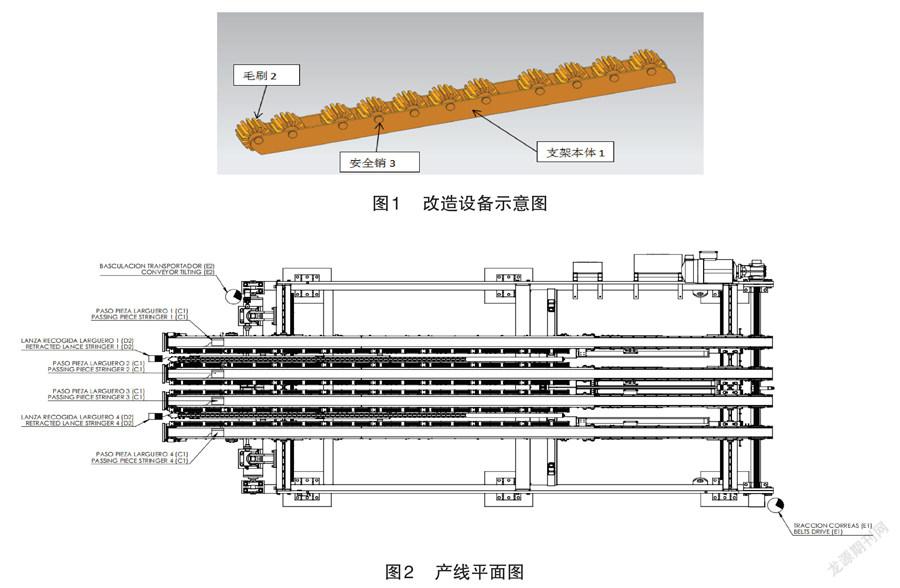

括支架本体1,支架本体1的内部设有毛刷滚轮2,毛刷滚轮2为φ35mm的加密毛刷,毛刷滚轮2通过安全销3固定在支架本体1,上述设备数量每个设备48套,具体见图1。

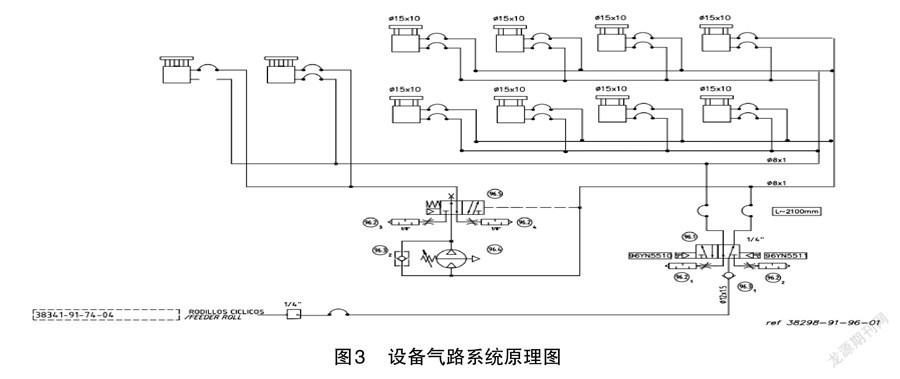

2.2平面组装

该毛刷设备安装于如主体设备提升缸支架、包含黄铜引导板、不锈钢护壳、φ30mm毛刷滚轮等零部件,黄铜引导板、不锈钢护壳等部件组成,具体见图2产线平面图。

2.3系统组成

配套的系统有提升缸毛刷支架辅助送料装置气路系统、气压控制系统,电气控制系统等,系统简述如下。

提升缸毛刷支架辅助送料装置气路系统(如图3所示):能量供应系统、电气控制系统和气动执行系统;能量供应系统中设置有气源系统和供电模块,电气控制系统中包含有控制电路模块,气动执行系统中包含有能量转化模块和执行模块。气压控制系统:压缩空气参数要求0.5~0.7MPa,利用交流制动电机和机械举升机构完成输送机倾卸,具有上升/下降气动系统,总控台经电信号程序控制。电气控制系统:交流电压380V50Hz,供电控制电压220V50Hz,电磁阀电压24V,PLC电压24V,控制装置电压24V。

3主要技术要求

在使用提升缸毛刷支架辅助送料时,板料直接与毛刷滚轮2的表面接触。这样能够避免板材与支架刚性部分直接接触,板材下表面摩擦由滑动摩擦加滚动摩擦变为纯滚动摩擦,使得成品下表面划痕问题得到控制,提高了产品的产材率。毛量的加密、加长,保证了其使用寿命,更换周期和频率显著降低。取消不锈钢护壳,仅需将安全销拔出进行更换,检修效率得到显著提升[2]。

在开卷落料生产过程中,钢材经模具(或摆剪模)送至伸缩皮带,为防止板料爬头、毛刺等对连续运转的伸缩皮带产生的影响,送料切断前,通常采用提升缸辅助托料送料。原装提升缸支架包含黄铜引导板、不锈钢护壳、φ30mm毛刷滚轮等零部件,黄铜引导板、不锈钢护壳与板材存在刚性接触,毛刷不耐磨损,下表面划痕问题严重。通过改造原设备提升缸毛刷支架辅助送料装置,实现材料、结构的优化改造。采用用柔性接触替代刚性接触,得成品下表面划痕问题得到有效控制,生产连续性增强[3]。

4实现功能

4.1加工材料参数提升

改造后能实现原料加工能力参数在原有基础上有很大提升只要体现在如下参数加工材料冷轧、电镀锌与热镀锌,有机涂层钢卷,极限抗拉强度600~980 N/mm2,屈服强度400~700 N/mm2,厚度0.5~2.5 mm,卷宽300~2150 mm,Max卷重25000 kg,卷内径508mm/610 mm,卷外径900~2000 mm,形状梯形、矩形、平行四边形、不规则形状(模具),送料标准精度300~1000 mm ±0.1 mm;1000~4000mm ±0.15 mm;4000mm以上 ±0.3 mm,送料长度300~4300 mm,送料宽度300~2150 mm,堆垛尺寸长度300~4300 mm宽度300~2150 mm,堆垛高度不含托盘Max.500 mm/含托盘Max.750 mm,堆垛重量Max.15000 kg(含托盘) [4]。

4.2减少产品表面划伤提升产品质量

通过改造原设备提升缸毛刷支架辅助送料装置,实现材料、结构的优化改造。采用柔性接触替代刚性接触,毛刷支架可以起到防划痕、防撞料的作用,同时生产连续性也得到了很大程度的增强。

4.3组块化设计实现搭积木式检维修

检维修人员不需要进入生产线,尤其不需要进入轮转的托架内,通过外部整体更换提升缸毛刷支架辅助送料备用组设备,以最快检维修时间10min以内做到不停机检修,同时将需要检维修设备离线检修,对于离线的备用组设备,比如:毛刷、动力设备、气动缸体等零部件都是组块模式,实现搭积木式快速组装,离线就近线下维修最快可以控制20min内完成,大幅提升檢维修时间,同时改变了以往检维修员工需要进入生产线内被设备夹伤、挤伤、搓伤等各类机械伤害,以及因漏电等造成的触电事故的作业模式,大大降低了安全风险,实现了本质安全[5]。

5运行效果

5.1质量绩效

自改造完成,整线运行良好。形成了批量稳定供货,未收到客户反馈因生产加工造成的板面划痕事故,据不完全统计在原材料加工过程中,改造前表面划伤率18%,按全品种均价6000元/t测算,加工吨钢损失1080元/t,改造后划伤率为0,吨大大减低了加工成本损失,提升了产品加工毛利。

5.2成本绩增

改造后的提升缸毛刷支架辅助送料装置使用寿命显著提高,由于是系统集成化,更换零部件数量、维修频次都有明显降低,据不完全统计未改造前季度设备更换成本3万元~5万元,设备检维修时间每月78h,增加设备相关方协力维修人工费0.8万元,改造后设备更换成本季度0.5万,最低降本6倍以上,检维修时间每月3h,压缩检维修时间26倍,相关方检维修人工费不到2000元/月,改造后在人力、物力、财力支出上大幅减少。

5.3安全绩效

检维修过程维修人员通常很难判断故障经常电气及机械两名以上维修人员同时在产线中设备故障排除,经常因设备异动,以及尖锐设备零部件对检修员工的安全造成了极大伤害,据不完全统计每年因设备检维修发生的轻及微伤事故18起、近5年重伤及以上事故5起,改造后只设备停机次数减少,故障时间大幅降低,避免了检维修人员与设备的接触概率,从而大大降低了检维修人员的安全风险,截止目前未发生一起轻伤以上人身伤害事故[6]。

6结语

当今随着钢铁产能的压缩及管控,大型钢厂将会越发趋于整合,同时会加强对市场端的产线投入,以最小的设备投入换取最大的收益将会大大增强钢厂的市占率,以此该设备的在各种类型横切机组的推广应用,有着很大市场空间,不但可以改善产品质量减少高端钢材产品损失,同时最大程度降低了安全风险,符合自动化无人化的工厂趋势。

参考文献

[1]王烨.基于中职计算机的电子资源制作工具选择策略[J].电脑编程技巧与维护,2020(5):25-29.

[2]徐向华.浅谈互联网技术在新型电力监控中的应用[J].上海节能,2020(1):39-44.

[3]徐玉飞,何岭松,王宇顺.基于X3DOM的工业机器人虚拟样机设计[J].实验室研究与探索,2020,39(1):92-97.

[4]伏志红.基于电力通信网可靠性的业务路由优化分配方法[J].电子技术与软件工程,2019(7):29.

[5]房博.电力设备安装中的运行维护[J].电子技术与软件工程,2019(7):210.

[6]庞仪.电力系统二次安全防护策略研究[J].山东工业技术,2019(11):194.

作者简介:程黎(1985—),男,本科,高级工程师,研究方向为安全工程及自动化设备。