基于在线智能诊断技术的电梯驱动主机故障诊断方法研究*

胡晓雯,罗志群,代清友

(广东省特种设备检测研究院,广州528251)

0 引言

目前,社会对电梯的依赖性逐步增加,电梯已经成为日常维系人员流通的重要工具,因而社会对电梯安全性的保障提出了更高要求。传统的电梯运营模式主要是人力密集型,日常的巡查仅从外部主观对电梯运行状况进行检查,很少涉及到电梯具体的运行数据;停梯检修活动虽更加安全,但耗时长,工作量大,影响公共场所的正常电梯使用秩序。现有的电梯维保从业人员数量和在用电梯数量之比,无法保证每一台电梯的一年多次全覆盖检查[1]。

传统的电梯维修模式为修复性维修,即电梯出现故障后再进行维修;或者周期性保养,即经验性维修。总体来看,现有的电梯安全保障模式安全隐患其实不小。对比其他工业行业,造成电梯现有监管模式的主要原因是缺乏前期预警的概念,监管人员难以在电梯零部件故障开始产生时,对零部件进行预防性检修。传统电梯智能化水平不高,如不具备双向对讲、无互动显示屏、不预留监测仪器安装空间等,制约了后续管理的智能化发展。

电梯是一种复杂的机电系统,故障产生原因复杂且分散,电梯载荷有不连续、不持续的特点,有明显的使用高低峰值期,单一的诊断系统难以满足复杂的电梯故障模式。在线智能诊断技术是一种基于传感器和物联网大数据分析的机械运行监测技术[1-3],主要通过持续性采集和传输部件运行状态数据,实现机械的智能诊断。国内一些学者分别对基于物联网技术和大数据分析的电梯诊断技术进行了研究[4-6],本文是综合传统的电梯诊断技术[7-8]并移植于物联网技术的新型电梯诊断技术研究。

对于曳引驱动电梯,通过合理的传感器布局以及特征信号提取,利用在线智能诊断技术,可以优化简化状态判断以及故障预测步骤。进行一段时间取样后,将被监测对象原始记录样本结合各监测量的监测原理上传到云端[4],可以建立一套以基础特征量为模型的故障先兆捕获与预警方法,也可以实现多梯互联,在同一终端实现大面积电梯监管。

1 故障诊断系统结构

电梯是由多个耦合子系统组成的复杂系统。将电梯的故障诊断用柔性设计思想进行诊断方案设计,分别对多个子系统按照运动模式进行监测点位设计,并对监测点位进行数据采集,集成为子系统的运动特征模型,从而判断子系统状态,进行故障预测。曳引式电梯主机主要由驱动系统和制动系统组成,通过对这两个子系统的运动特征模型建立,可以对由主机故障引起的电梯失效进行预警。

1.1 驱动系统的故障诊断

垂直电梯常用的永磁同步式主机的驱动系统为典型的旋转运动机械结构,其中结构较为复杂且最常出现损坏的是轴承。当轴承严重损坏的时候,主机的驱动系统将完全失效,电梯将无法运行。轴承更换工序复杂,工期长,当轴承出现异常时及时诊断出来,由维保人员及时监控,及早制定维修计划,可保障电梯正常运行的同时大大缩短维修工期。

主机的运动情况,可以在主机外壳布置双向的振动信号传感器进行整体的监测。旋转运动部件的位置,可以在轴的附近用双向的振动信号附加噪声信号进行监测。整体的振动特征信号可以对主机的整体健康状况进行一个初步的判断。主轴附近的振动信号以及噪声信号可以对主机轴承进行针对性运动监测和故障诊断[3-4]。

1.2 制动系统的故障诊断

永磁同步驱动主机的制动系统是由电磁通断电作为驱动的复杂系统。且制动部件一般裸露在机房中,增加了其受到损坏的概率。利用故障诊断系统可以研究永磁体磁强度减弱、制动器拖闸、轴承滑痕等异常与电机温度、振动变化上的关系,并实现特征量的构造与提取。永磁同步驱动主机容易出现拖闸运行,特别是直压鼓式制动器驱动主机,制动器动作间隙小,不易监测。拖闸运行将造成制动衬严重磨损及电机过热,造成磁钢失磁。通过电机和制动器振动信号、制动器供电电流信号、电机温度信号、制动衬块温度信号等,建立正常状态下波形数据库。对运行时的相关信号进行实时对比,可以诊断是否出现拖闸运行。

制动器另一个常见故障为卡阻。杠杆鼓式制动器动作行程大,动铁芯及杠杆上各转轴需要定期清洗润滑,拆解检查更换等,否则易出现卡阻,制动器卡阻将有可能使制动器完全丧失制动能力。制动器出现完全卡阻前,会出现动作卡顿现象,可以通过监测制动器供电流、制动器动作行程、两组机械部件同步性来诊断卡顿现象,从而避免卡阻风险。

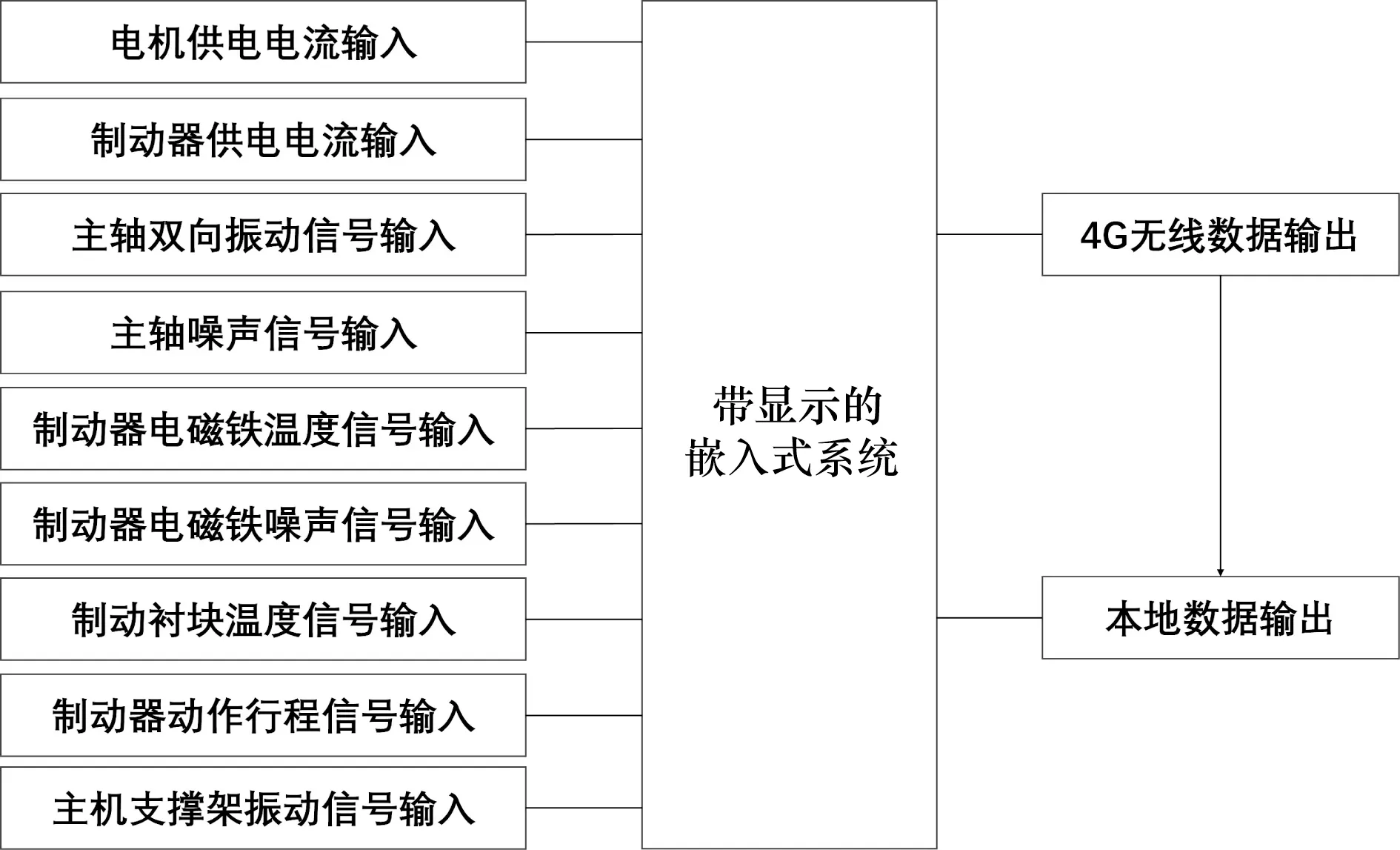

曳引驱动电梯故障先兆捕获与预警系统实现框图如图1所示,系统主要由输入、带显示钳入式系统组成,输入信号有电机和制动器供电电流信号、主机和制动器的振动信号、制动臂行程信号、温度信号和噪声信号[3]。

图1 主机故障先兆捕获与预警系统实现

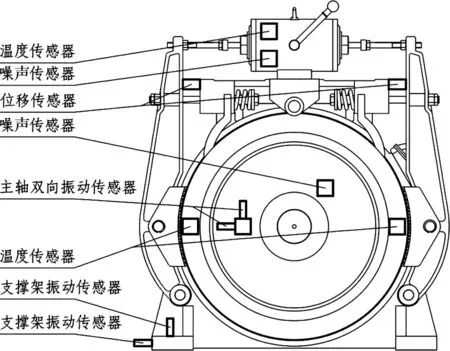

按照监测点位设计方案传感器点位布置方案,如图2所示。主机的整体振动监测由布置在机架的一组沿x轴和y轴方向的振动传感器组成;驱动系统的监测由在主轴点位的一组沿x轴和y轴布置的振动传感器和一个噪声传感器组成。制动系统的监测由布置在电磁铁位置的温度和噪声传感器、布置在制动臂接近最大位移点位的一对位移传感器以及布置在制动衬块位置的一组温度传感器组成。

图2 主机传感器点位布置方案

2 诊断结果分析手段

基于在线智能诊断系统的故障诊断系统的诊断结果是通过对传感器采集到的时域和频域数据进行数据分析判断。针对大量的监测数据,故障诊断系统的诊断结果分析手段分为逻辑分析手段、时序分析手段以及物理分析手段3种。

2.1 逻辑分析手段

电梯运行功能的逻辑实现是依靠电梯的控制系统发出通断电指令完成的。电梯的平稳运行有赖于电梯功能逻辑的顺利执行[9]。电梯的故障可以通过判断电梯功能逻辑的执行程度来诊断,即逻辑分析手段,一旦逻辑链条未能完成,则认为相应的点位处于完全失效的模式,电梯处于故障状态。对于电梯的主机系统,主要可以进行两条逻辑链的逻辑监测。

(1)启动逻辑链条,链条的触发信号设置为主机的电信号激励。在电梯运行设计过程中,主机电信号激励产生,制动系统电信号激励会随之产生,制动器实现松闸动作,时域中制动臂位移传感器出现数值变化,电磁铁噪声传感器可能出现数值变化;松闸后曳引轮转动带动电梯轿厢移动,曳引轮轴点位布置的双向振动传感器和噪声传感器出现数值变化,主机机架点位布置的双向振动传感器数值发生变化。

(2)停车逻辑链条,链条的触发信号设置为主机电信号激励下降至零。曳引轮转动停止,曳引轮轴点位布置的双向振动传感器和噪声传感器的数值回归环境数值。制动系统失电,制动臂抱闸,制动臂位移传感器出现数值变化,制动系统运行良好的情况下布置在制动衬块位置的温度传感器不应该出现大幅度的温度变化[10]。

逻辑分析手段的优势明显,无需复杂的计算步骤,结果体现明确,诊断准确率高;但存在的问题是,逻辑分析手段诊断出的故障零件已经属于完全失效状态,预见性差,且在故障具体点位和原因诊断能力上有明显的不足。

2.2 时序分析手段

时序分析手段是基于逻辑分析手段的进一步诊断方法,在时域谱中研究信号变化的时间点位是否在阈值以内,进行相应的故障诊断。时序分析手段主要用在监测电梯各子系统对指令的响应时间以及响应动作的对称性。

对于主机故障诊断,时序分析手段主要用于制动系统的响应诊断。通过制动系统输入电流信号和制动部件的位移信号或者振动信号,捕捉制动部件松、合动作时间点,提取从制动器供电到制动部件松闸以及制动器断电到制动部件抱闸的时间。通过通断电信号和动作时间差及两制动部件动作的时间差,对制动系统响应速度和响应对称性是否达到运行安全要求进行判断,从而进行故障诊断。若在电梯初始安装的时候布置诊断系统,可通过长时间的运动数据监测,利用时序分析手段,监测电梯长时间使用后各部件响应时间的变化情况,可对整机设计薄弱环节进行预估,认为在使用寿命内响应速度变化量较大的位置为设计薄弱位置,为后续改进提供一个证据支持。

对比逻辑分析手段,时序分析手段的可预见性更高,能够大致预测故障位置,在故障零部件完全失效前实现预警。但时序分析手段使用范围较为狭窄,对于只能在频域范围内体现的故障无法进行诊断。当监测物理量及数据较少时,时序分析手段可以和逻辑分析手段同时进行,以进行综合诊断。

2.3 物理分析手段

物理分析手段是根据监测数据,利用物理量特征建立故障诊断模型。除了需要诊断模型,还需要运动的预测安全模型。利用预测安全模型的阈值对故障诊断模型中物理量值是否在安全许可范围内进行判断,从而对电梯故障进行诊断和预测[11]。将监测数据按取样时间点i=1,2,3,…进行编号,设提取的一段监测时间内电梯主机的监测信号的特征数据为:

特征1=Ai=A1,A2,A3……

特征2=Bi=B1,B2,B3……

……

取得的某运动特征值张成该运动特征值诊断特征空间,如特征1和特征2同为某运动的表现特征,可张成该运动的诊断特征空间:[Ai,Bi][2]。对于双向振动监测通道,该诊断特征空间可以称为其振动特征向量,对于噪声、位移等单值表现特征,该空间由单个特征值组成。将所有的特征空间,构成总体诊断特征空间:[[Ai,Bi],[Ci,Di],[Ei],…][2,11-12]。

预测安全模型可以来自于厂家的设计计算说明书,也可以采用包络分析方法。将结果信息录入αj,βj,γj,…故障特征参数,其中j代表故障代码编号,再与采样点相互进行比对。例如,“特征向量[A1,B1]→α1(正常/无故障)”,“特征向量[A2,B2]→α2(故障代码1)”…将故障特征作为新坐标向量与原始特征向量张成新的诊断向量[Ai,Bi,αj][12],利用回归分析去除特异点后,可以在故障特征向量轴中读出故障的诊断结果。

物理分析手段使用范围最广,从理论上来说,对于所有能够监测到物理量变化的运动,都可使用物理分析手段进行故障诊断,且只要有正确的电梯预测安全模型,结合其在时域和频域通用的特性,就可准确定位到故障位置,甚至准确诊断出故障程度,预见性高。但物理分析手段对诊断模型依赖度大,对监测环节方案合理性和准确性要求更高,前期计算难度大,其诊断的准确性依赖于大量的实验数据统计及后期计算,在提升诊断准确性的领域仍需要大量研究[13]。

3 实验数据提取

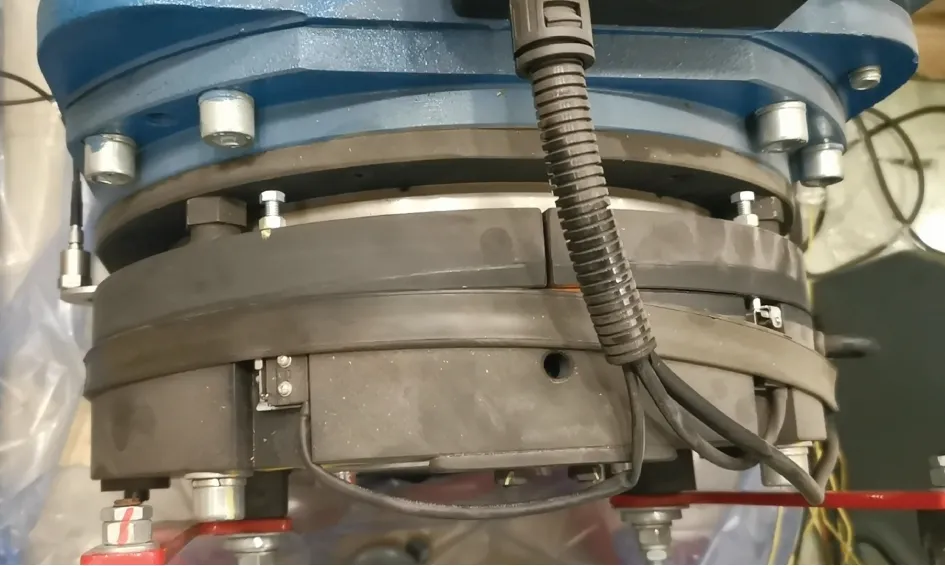

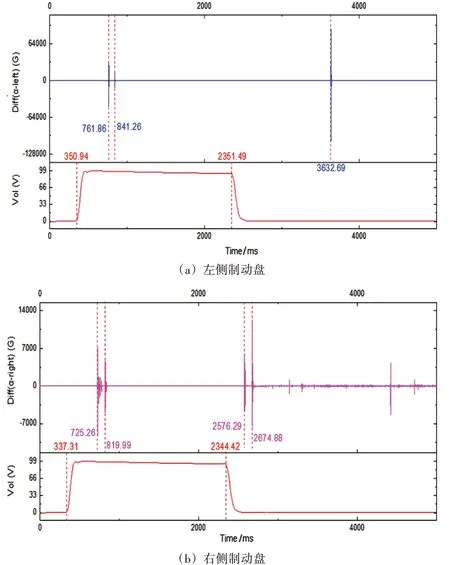

基于上文的故障诊断设计思路,对一台运行异常的使用半圆直压端面制动器的主机进行实测故障诊断,如图3所示。将该主机置于主机试验台中,给制动系统2 s通电3 s断电的电流输入,并将输入电流数据利用差分电压传感器接入信号采集系统,输入电压信号采用10 Hz低通滤波处理。在两个制动盘上分别安装振动加速度传感器。以电信号激励作为信号采集触发,卡死一侧制动盘,可测得另一侧制动盘的振动加速度信号[7]。分别测得两侧制动盘的振动加速度曲线如图4所示。图4(a)的上图为卡死右侧制动盘时左侧制动盘点位振动加速度传感器测得的振动加速度信号,下图则为差分电压传感器测得的电压信号;图4(b)的上图为卡死左侧制动盘时右侧制动盘点位的振动加速度传感器测得的振动加速度信号,下图同样为差分电压传感器测得的电压信号。

图3 测试的半圆直压端面制动系统

图4 半圆直压端面制动器实测振动加速度信号

由于半圆直压端面制动器制动盘的制动面面积大,在其松合闸的过程中,制动盘除了轴向的位移外,还存在径向的摆动,取得的加速度曲线在突变点附近有抖动,动作起止点判定误差较大,如图4(b)可以看出加速度曲线在突变点附近都有小幅度的抖动现象,在制动盘松闸动作结束后,制动盘仍有小幅度的摆动。因此利用数学软件对振动加速度曲线再次进行微分处理,能够得到更为明显的突变图像,并读出突变点位的时间数值,如图5所示。

图5 半圆直压端面制动器实测振动加速度信号微分处理及突变点读取

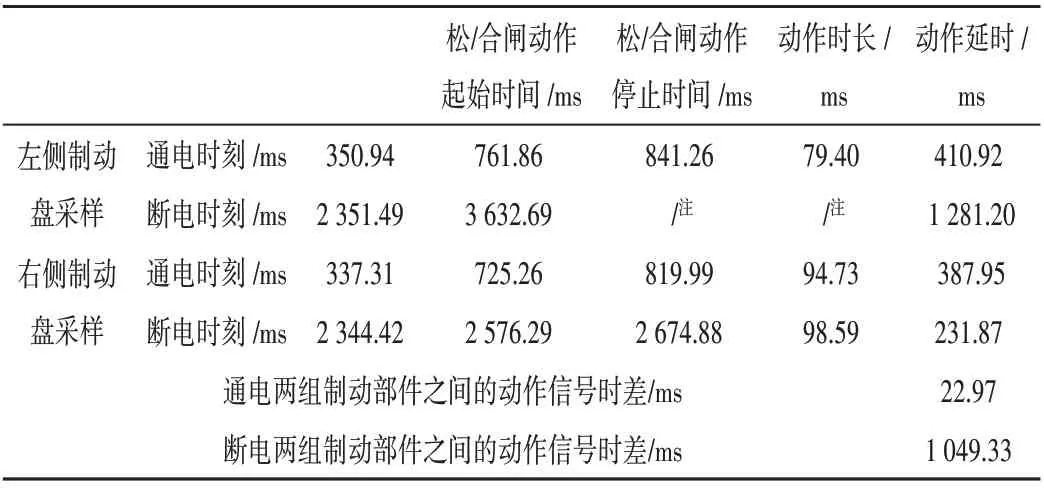

比较左右两侧制动盘的振动加速度微分图像,可以发现在采样电压曲线基本吻合的情况下,两侧制动部件的动作出现了明显的不对称性,这种情况适合使用时序分析手段进行故障诊断。将采样数据取出,分别计算左右制动部件松/合闸动作时长、通/断电与动作延时以及通/断电两组制动部件之间的动作信号时差,所得计算结果如表1所示。

表1 半圆直压端面制动器时序分析手段诊断数据

经过研究对该半圆直压端面制动器提出3个故障诊断指标:(1)通/断电信号与任一动作信号动作延时大于0.3 s以上为故障;(2)两组制动部件之间的动作信号时差大于0.2 s以上为故障;(3)每次通/断电信号与前任一动作信号时差时序变化0.1 s以上为故障。其中,通过表格中的计算数据,左侧制动盘通/断电信号与松/合闸动作信号延时都大于0.3 s,合闸动作延时达到了1 s以上,右侧制动盘通电信号与松闸动作信号延时大于0.3 s;通电时两组制动部件之间动作信号时差正常,断电时两组制动部件之间的动作信号时差大于0.2 s,达到了1 s。诊断该制动系统处于故障状态,怀疑左侧制动盘出现了卡阻现象,如果使用在正在运行的电梯中,可能会出现溜车现象。

4 结束语

本文在传统电梯故障诊断系统的基础上,提出来一种基于在线智能诊断技术的电梯故障诊断方法。基于曳引式电梯主机提出了完整的信号特征提取与分析手段,搭建了实时监控系统,总结出一种电梯主机故障的智能诊断方法,为实现电梯按需维保,提升电梯智能化水平提供了支撑。该系统立足于机械柔性设计,通过不同的传感器点位布置方案,针对电梯的运行情况具体分析,结合不同的数据分析段,可以精细化、高效化地实现诊断,具有适用性广、可扩充性高、诊断点位间互不影响等优点。后续通过数据积累以及算法的迭代,可以扩充诊断系统的覆盖面,为电梯使用过程中的安全提供进一步的保障。