氨法脱硫装置工艺的应用及改进

尤太红

(湖北三宁化工有限公司,湖北宜昌 443206)

0 引言

某化工公司建有2台240 t/h高温高压循环流化床锅炉,配套建设1套氨法脱硫装置A,为两炉共用一塔设计。因环保要求提升需切除烟道旁路,公司于2016年新建一套脱硫装置B,用来处理其中1台240 t/h循环流化床锅炉烟气。因发展需要,公司于2017年扩建新建2台240 t/h高温高压循环流化床锅炉+1×25 MW高温高压抽汽背压式汽轮发电机组,配套建设2套脱硫装置C/D,单台脱硫塔按照1台锅炉的设计烟气量进行设计。以上4套脱硫装置均采用湿式氨法烟气脱硫工艺技术,按超低排放要求设计,反应生成的亚硫酸(氢)铵经氧化后得到脱硫副产品硫酸铵,再经提取制得纯度较高的硫酸铵晶体,作为复合肥原料或者作为化肥直接出售[1]。

1 各氨法脱硫工艺

1.1 脱硫装置A

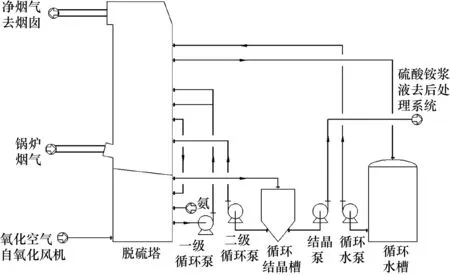

脱硫装置A是山东明晟化工工程有限公司负责承建,后期由国内某环保公司将原脱硫新事故槽改造进行塔外氧化系统的技术改造措施[2]。整套工艺系统包括烟气系统、吸收循环系统、氧化空气系统、循环水系统及仪用空气系统等。脱硫系统主要设备包括脱硫塔、循环结晶槽、循环水槽、一级循环泵、二级循环泵、结晶泵、循环水泵、氧化风机等。

烟气经由入口烟道进入脱硫塔的下部浓缩降温段,经洗涤后温度降为60℃左右,再进入脱硫塔中部吸收段。在吸收段通过多层喷淋及多层填料,烟气与吸收液充分接触反应脱除掉SO2。确保烟气中SO2在低温下进行吸收,彻底消除气溶胶,并降低烟气中水分含量。经吸收段除雾处理后,大大降低烟气中的盐分携带量,进入净化水洗段后,烟气与净化水逆流接触,在填料作用下除去逃逸的氨与尘。最后经除雾器除雾成为净化尾气,通过烟囱排放。吸收SO2后的亚硫酸铵等混合溶液流入氧化罐由氧化循环泵自罐底抽出,再打入自吸空气喷射器内并喷入氧化罐内进行强制氧化,从而使亚硫酸铵氧化成硫酸铵溶液[3]。部分硫酸铵溶液进入循环结晶槽,通过二级循环泵参与浓缩循环,提浓后通过结晶泵进入后硫铵系统进行硫酸铵的产出。水净化喷淋系统的循环水一部分打入脱硫循环液用于补充在浓缩和吸收过程中消耗的水分,维持系统水平衡。另一部分在补入新鲜的净化水后继续循环。其工艺流程如图1所示。

图1 脱硫装置A工艺流程

1.2 脱硫装置B

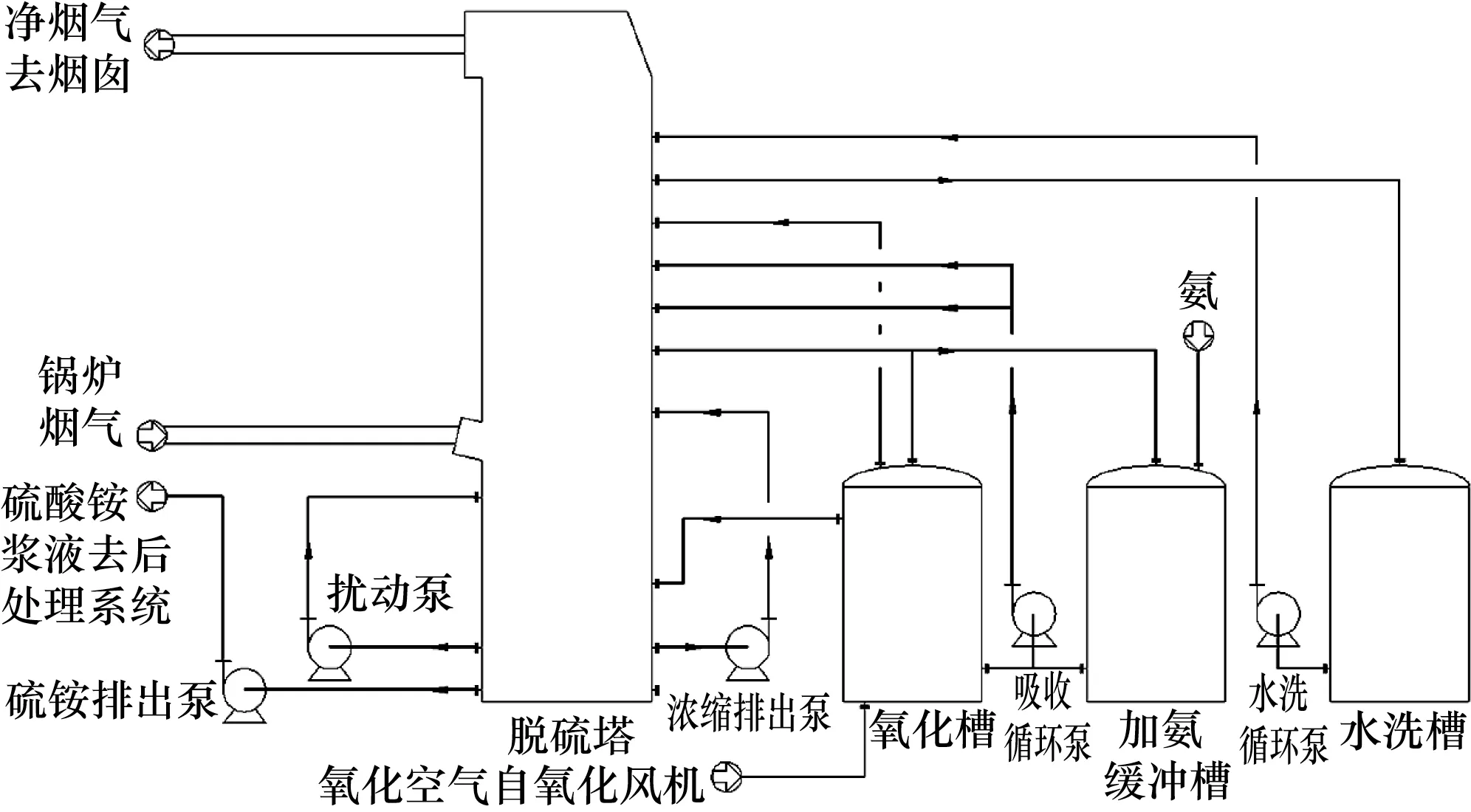

脱硫装置B由江苏新世纪江南环保股份有限公司负责承建。整套工艺系统包括烟气系统、吸收循环系统、氧化空气系统、循环水系统及仪用空气系统等。脱硫系统主要设备包括脱硫塔、循环槽、循环水槽、一级循环泵、二级循环泵、硫铵排出泵、循环水泵、氧化风机等。

烟气烟气经由入口烟道进入脱硫塔的下部浓缩降温段,经洗涤后温度降为60℃左右[4],再进入脱硫塔吸收一段,吸收一段设置两层喷淋,喷淋液为含有亚硫酸铵的硫酸铵溶液,烟气与吸收液充分接触,去除大部分SO2后,经集液器进入吸收二段,吸收二段设置一层喷淋,喷淋液为来自氧化槽的硫酸铵溶液,在吸收二段烟气中的SO2及吸收一段产生的气溶胶得到进一步去除,然后经集液器进入水洗段,水洗段设置有水洗喷淋和超声波除雾装置、丝网除雾器,烟气经水洗后排放。脱硫系统采用浓度不低于12%的氨水作吸收剂吸收烟气中的SO2,吸收一段的回流液进入设置在氧化槽中的加氨小室与氨水反应,将其中的亚硫酸氢铵转化为亚硫酸氨后再通过泵回到吸收一段。吸收二段的回流液进入氧化槽的上部,用空气将其中的亚硫酸铵强制氧化[5]生成硫酸铵溶液,硫酸铵溶液被原烟气热量浓缩、结晶,生成硫酸铵浆液,硫酸铵浆液送入现有硫酸铵后处理系统处理。其工艺流程如图2所示。

图2 脱硫装置B工艺流程

1.3 脱硫装置C/D

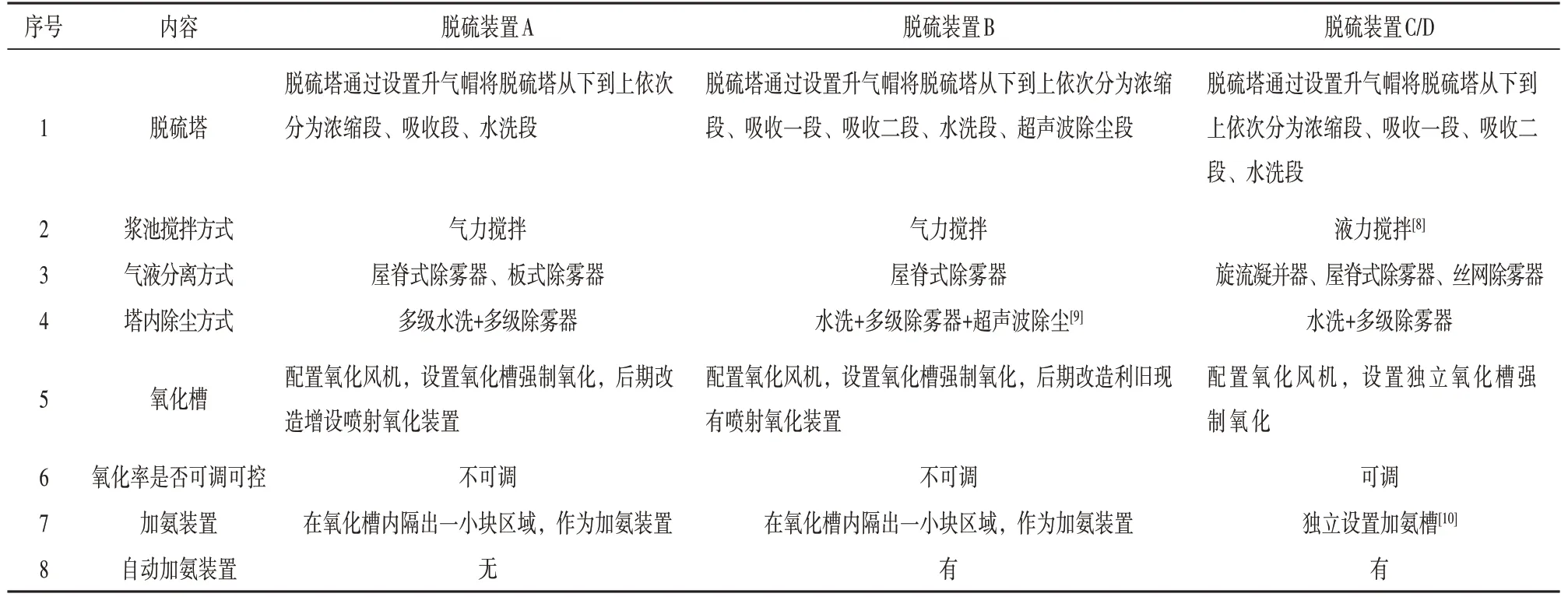

脱硫装置C/D由江苏科行环保股份有限公司负责承建。整套工艺系统包括烟气系统、SO2吸收循环系统、硫铵后处理系统、除氯离子系统、氧化空气系统、吸收剂存储与供应系统、水洗系统、检修排空系统、脱硫塔工艺水系统等。脱硫系统主要设备包括脱硫塔、加氨槽、氧化槽、水洗槽、吸收循环泵、浓缩循环泵、扰动泵、硫铵排出泵、水洗泵、氧化风机等。

从锅炉引风机出来的热烟气在塔内迅速降温增湿,随后烟气逆流而上,与自上而下的浆液充分接触,循环吸收其中的SO2,净烟气回原烟囱排放。烟气进入脱硫塔下部,通过浓缩循环泵将脱硫塔底部浆液送入脱硫塔浓缩段喷淋层与高温烟气接触,利用高温烟气的热量将硫酸铵溶液进行浓缩,降温后的烟气向上进入吸收一段,与来自加氨槽的吸收液逆流接触去除大部分的SO2后进入吸收二段[6],与来自氧化槽中的吸收液逆流接触,SO2被充分吸收后,经水洗除尘装置,通过大量清水洗涤去除烟气中夹带的硫酸铵以及在吸收过程中可能产生的微量气溶胶,净烟气进入线网式电除雾器除去烟气中夹带的液滴[7],通过现有烟囱排放。

脱硫塔底部浆液通硫铵排出泵送至硫酸铵后处理系统,或送至中间槽,通过旋流器给料泵送至硫酸铵后处理系统,进行浓缩、液固分离后,得到硫铵湿料。吸收一段的回流液进入加氨槽,与氨水接触将亚硫酸氢铵转化为亚硫酸氨后回到吸收一段作为吸收液。吸收二段的回流液进入氧化槽,对亚铵盐进行氧化,确保亚硫酸铵的氧化率达到99%以上。氧化槽底部溶液一部分作为吸收液回到吸收二段,另一部分溢流进入脱硫塔浓缩区,作为浓缩循环液的补充。其工艺流程如图3所示。

图3 脱硫装置C/D工艺流程

2 各氨法脱硫工艺对比分析

就厂区内现有的3种氨法脱硫工艺进行对比分析,如表1所示。

表1 3种氨法脱硫工艺对比

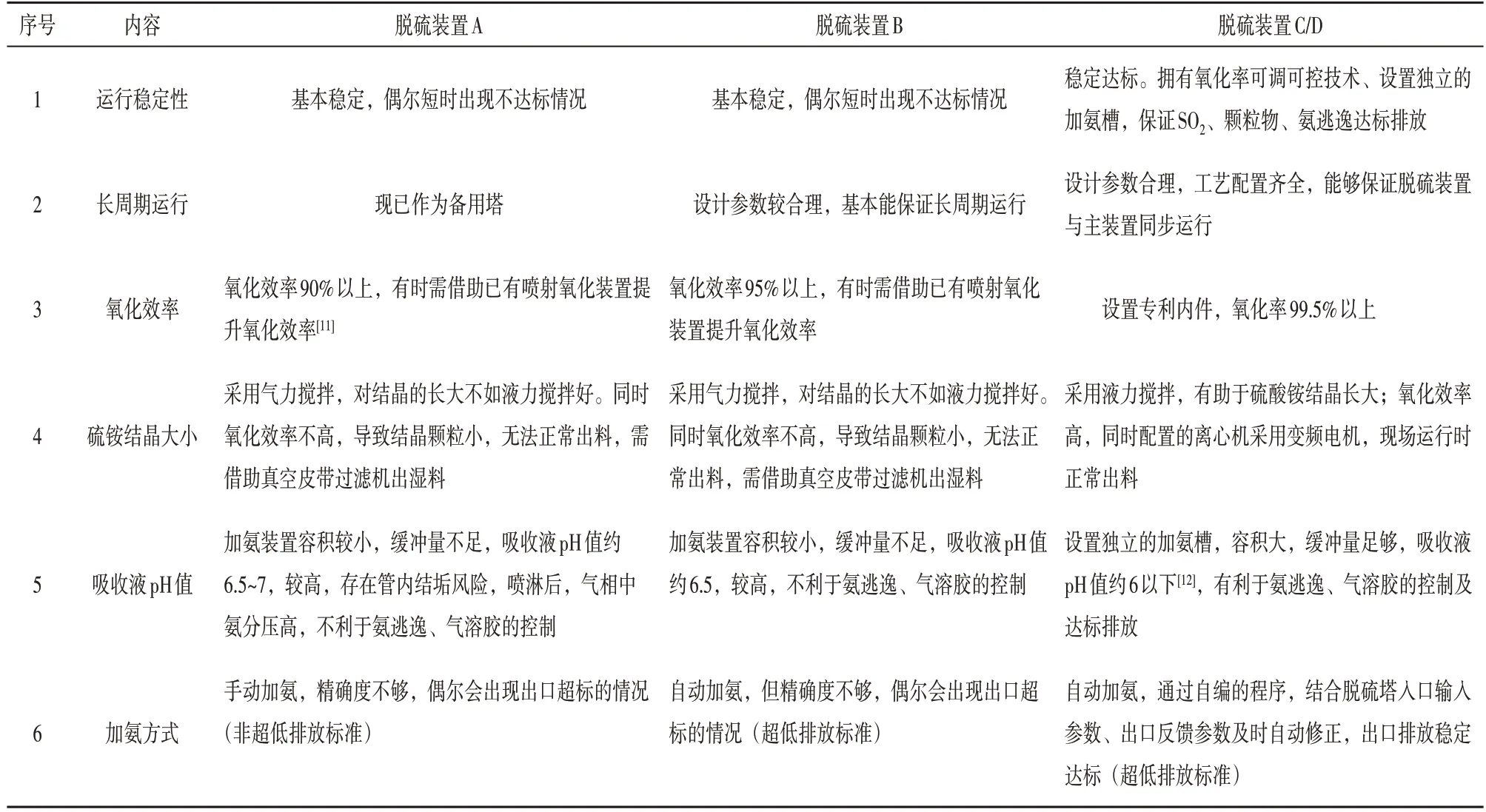

3 各氨法脱硫工艺运行情况分析

由于技术路线不同,现有3种氨法脱硫工艺在运行过程中也存在较大的差异,表2所示为根据厂区内多套氨法脱硫装置多年运行数据总结。

表2 3种氨法脱硫工艺运行情况对比

4 结束语

由于氨法脱硫自身的工艺特点,决定了其在工程应用中有一定的难点。随着各氨法脱硫公司多年摸索及经验的积累,氨法脱硫工艺技术进步明显。从某公司多套氨法脱硫装置多年运行情况来看,各氨法脱硫装置各有所长,但脱硫装置C/D的氨法脱硫技术在长周期稳定达标运行方面优势较为明显,尤其是其氧化率可调可控技术、液力搅拌技术、旋流凝并技术及自动加氨技术等技术创新,在实际运行过程中不影响厂内生产经营,同时也减轻了操作人员的工作量。