电器用母线自动折圈成型设备的设计应用

李 辉,汪发兵,卢德林,陈洁琼

(1.温州正泰电源电器有限公司,浙江温州 325000;2.浙江省工业和信息化研究院,杭州 310000;3.浙江机电职业技术学院,杭州 310000)

0 引言

随着智能制造和自动化技术在加工产业中的应用,以及电器行业的迅猛发展,生产产品的质量与生产线的生产效率都是关键点,因此提高生产效率与产品质量是自动化产业线发展的主要任务。

目前国内市场上对于电器用母线的需求量增长较快,但传统母线折弯设备大都为手动或半自动控制,其折弯角度控制精度及加工效率都较低[1],打圈的效果由工人的操作水平而定,对弯线工具要求高,劳动强度大,打圈后中心圆各不相同,影响母线装配,这种方式不仅效率低、一致性差,也会浪费人力资源。因此本文阐述的一种自动母线折圈设备,并结合国内的生产线现状进行实际应用。

相较于现有的折弯机,本设计是采用纯机械结构配合PLC进行控制,可通过主控电脑或人机界面进行操作,根据实际的生产需要改变折圈程度。

现代母线折弯技术的发展趋势是高速、高效、低能成本,降低成本的同时需要提高生产效率。机电液一体化,结合机械和电子方面的技术使得稳定性提高。自动、智能化,整体作业的控制系统不仅仅实现自动加工,更要体现在故障报警和诊断处理中[2]。

与国内相比,国外在该领域发展较为成熟,普遍会采用电液比例控制技术对油缸同步控制,比机械液压系统调整更方便,易实现双机联动,液压系统集成化[3],在此情况下,为了获得精度更高、质量更好的产品,国内企业有经济实力的企业需要花费较高的费用去购买,这也导致该行业大小企业之间差距越来越大。为了解决国内需求量与经济效益等问题,对于电器用母线折圈成型的自动化过程研究很有必要,也是设备加工产业的发展趋势。

1 设计原理

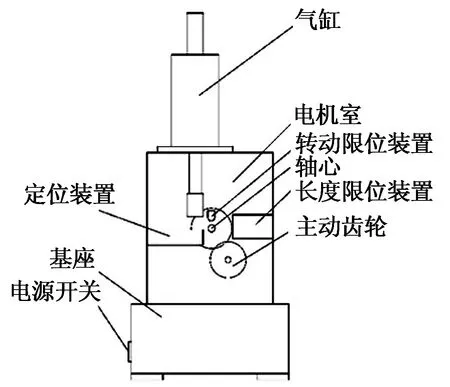

本设备由气缸、电机室、转动限位装置、长度限位装置、主动齿轮、定位装置、基座、电源开关等基础设备组成,并附带一套完整的PLC控制系统。母线加工设备根据实际需要,可以灵活调整圆孔的大小,打圈的造型按母线安装场所要求而设计[4]。产品的具体结构如图1所示。

图1 设备结构图(主视)

本设备安装墙板上设有固定轴,固定轴上经第一轴承设有转盘,其上的偏心折圈转轴用以旋转母线,固定轴与折圈转轴之间的距离略大于电器母线的厚度。折圈转轴包括固定在转盘上的偏心轴,偏心轴经第二轴承设有滑套,工作时滑套顺势转动并压制电器母线沿固定轴完成折圈。转盘左侧的安装墙板上设有放置电器母线的搁架,并附有压板,搁架的上端面与固定轴的中心线内平齐,搁架上端面设有小台肩。转盘另一侧,在安装墙板上设有电器母线的限位挡板,用以限定电器母线前端伸出的长度。

气缸连接活塞杆与定位装置一起负责固定母线,并使前端稍向上倾斜,确保母线在折圈时不会晃动导致产品不合格。电机室带动转动限位装置,装置上有偏心轴,在装置旋转的同时可以使得母线进行折圈工艺,此处的转盘也可更换为齿轮或其他结构。长度限位装置可以限制前端放置的距离,以此可根据实际需要生产不同折圈规格的母线[5-6]。

2 PLC控制系统

该装置附带一套PLC控制系统,包含PLC控制器、HMI人机界面(控制面板)、PLC控制伺服电机。PLC作为可编程控制器具有可靠性高、抗干扰能力强、维护方便等优点,再加上人机界面的使用,可直观在屏幕上监测各个环节工作情况以及设置装置工作参数,使得整体装置对操作员工的操作水平要求不高。

PLC采用三菱FX1N系列,相比于其他型号的控制器来说,该系列更加的小型化,控制更加可靠,性能更强,在通信和特殊功能模块有较好的应用,适用于多个基本组件间的连接,可根据需求进行模块的扩展,最多可扩展到128个I/O点。

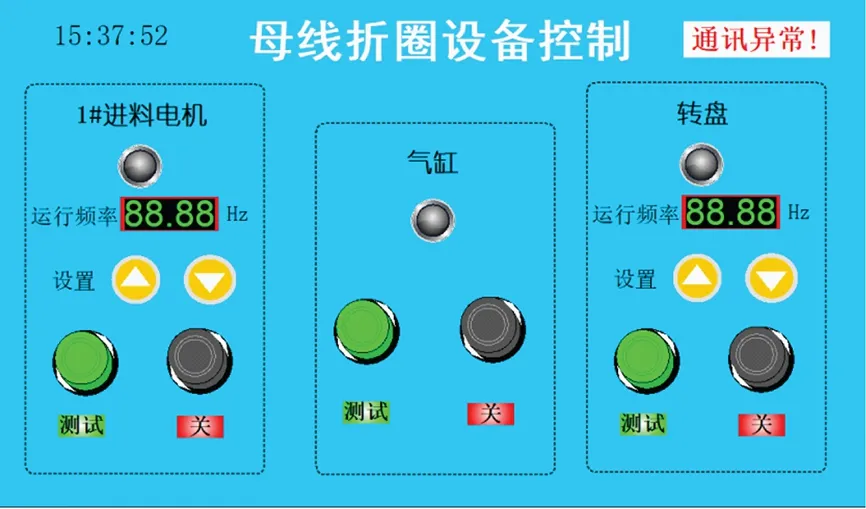

通过控制系统中的人机界面(控制面板)可对整体装置的运行进行监测,包括主要的进料电机、气缸、转盘等设备,若设备工作状态异常则进行报警提示,确保各个环节的正常工作。可以调节进料电机的运行频率,达到控制整体生产线的效率,该部分需要和实际生产需求相结合,增强整体装置的可操作性。具体的人机界面测试控制如图2所示。

图2 人机测试界面

母线的产品质量通过转盘与长度限位装置控制,二者不变时刻确保折圈弧度和同心圆大小一致,保证产品品质量和一致性[7]。

当实际需要母线规格不同时,可以通过调节转盘的电机功率和转盘工作时间来控制转盘转动的角度,以改变母线折圈的圆心大小并达到使用要求。

3 工作流程

以下通过具体的工作流程并结合附图对该装置的技术方案进行详细说明。

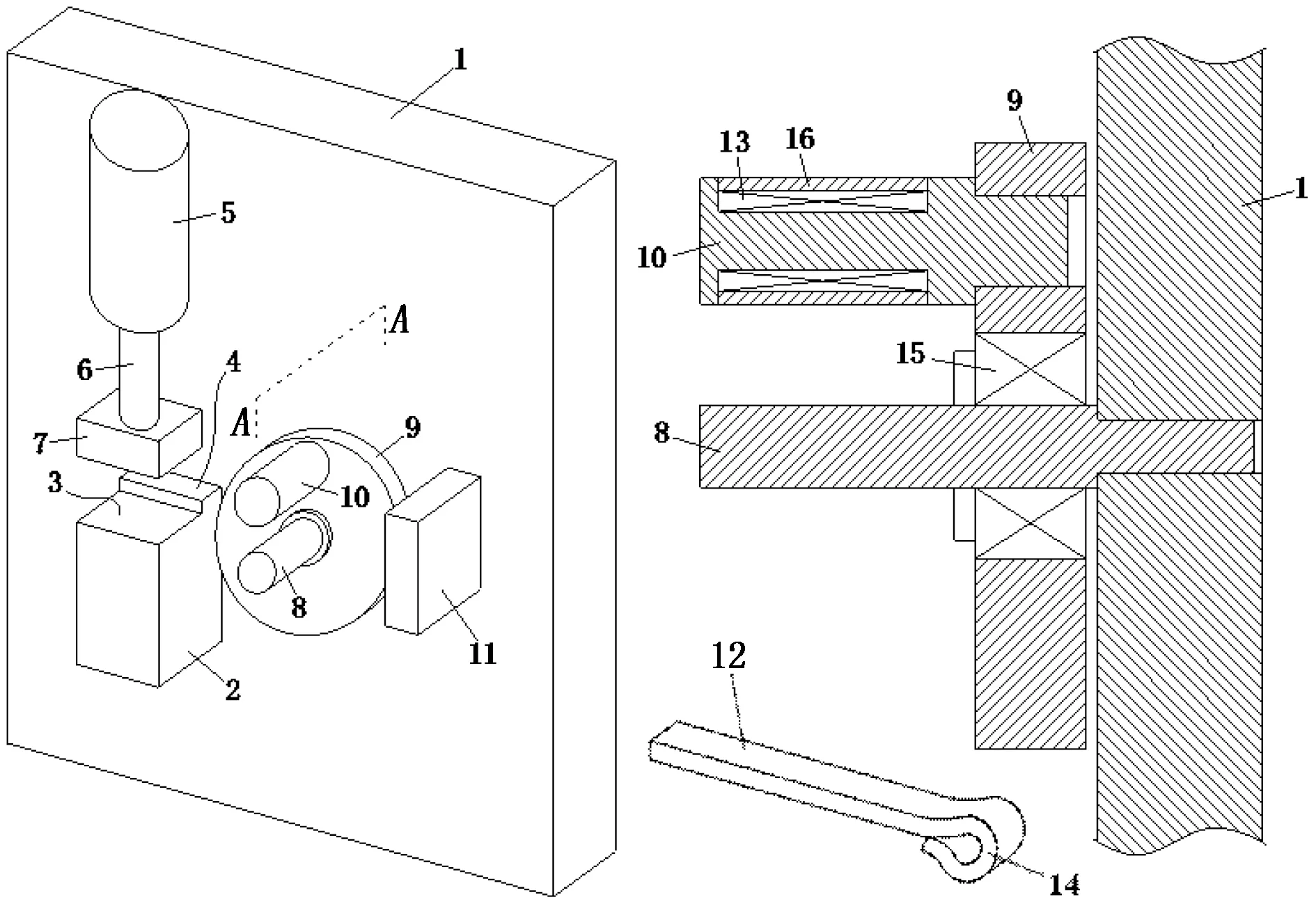

如图3设备整体结构和剖分图所示,本设备基础部件均设置在安装墙板1上,气缸5、活塞杆6、压板7为固定装置和搁架2配合用以固定电器母线;固定轴8、转盘9、偏心轴10与限位挡板11配合用以限定母线前段伸出长度并使其折圈运动,该长度根据折圈需要可以进行调节。转盘9固定在固定轴8上,并设有偏心的折圈转轴,折圈转轴包括固定在转盘9上的偏心轴10,固定轴8与折圈转轴上滑套16之间的距离略大于电器母线12的厚度。搁架2的上端面3与固定轴8的中心线平齐,搁架上端面3的内侧设有小台肩4,小台肩4的高度小于电器母线12的厚度。

图3 设备整体结构和剖分

开始工作状态时,将折圈转轴转动到固定轴的正上方,再启动汽缸提升压板,并将所需折圈的电器母线经小台肩搁置在搁架上,电器母线的前端从固定轴与折圈转轴之间穿过并伸出一定距离的长度,长度由限位挡板限定,由于搁架的上端面与固定轴的中心线平齐,使得电器母线的前端略向上倾斜,可以更好的进行折圈处理。

启动汽缸放下压板将电器母线压制在搁架上,此时电器母线的主体水平,电器母线在固定轴被折弯使其前端更加向上倾斜,接着转盘的运动使得折圈转轴绕固定轴转动,折圈转轴上的滑套顺势转动并压制电器母线沿固定轴完成折圈,滑套与电器母线之间没有摩擦只有压制,减少对产品的损害,生产的电器母线更加美观。

最后转动转盘复位,启动汽缸提升压板,取出制作完成的电器母线。

其中转盘可以制作成齿轮结构,经齿轮传动驱动转盘转动,或由其他形式的驱动机构驱动转盘转动;压板也可以采用其他结构形式使得压板将电器母线压制在搁架上[8]。

4 应用情况分析

本设备已在生产车间使用,在实际生产应用中,此设备进行电器用母线的折圈成型,设备各个环节动作连贯,操作流畅,平均的母线折圈时间仅需1s。测试期间进行长时间的试运行工作,在48h的持续工作期间工作正常,并未有异常报警,成品一次送检合格率达到99.5%。经生产效率统计,原来车间工人使用尖嘴钳等工具进行手工折圈操作,平均折圈时间为5s,本设备的应用使得车间产品的生产效率提高了4~5倍。

本设备加工的折圈母线不会出现人工使用尖嘴钳导致的折痕和毛刺问题,圆弧较为圆滑美观,一致性好,外形统一,方便库存和安装使用。

在长时间的工作中,考虑到工人的重复机械劳动造成身心上的疲劳,工作效率会降低,产品质量的一致性和毛刺很难符合工艺要求,因此在实际的长期作业中,使用本设备效率会提升近5倍以上,不会出现人工人为的质量问题。

5 结束语

综上所述,电器用母线自动折圈成型设备采用上述结构和工作流程,并在车间中进行了测试和应用。在实际应用中,解决了由于人工作业导致产品折圈程度大小不一,弧度不圆滑,折痕和毛刺较多等问题,提高产品的产品质量和美观性,确保生产产品的一致性。该设备采取全自动折圈成型工艺将生产效率提高4~5倍的同时还具有如下效果。

(1)具有多功能调节,实际工作时,可以根据实际需要,改变长度限位来调整打圈内径。

(2)整体设备采用内导向气缸,精密度高、互换性好。

(3)设备整体采用立式结构,占地面积小,结构紧凑,提高了空间利用率。

(4)采用PLC与人机界面结合控制,操作方便,使用简单,对操作员工的操作水平要求较低,适合车间实际生产。