运用TRIZ理论创新设计银行卡自动生产线*

孙晓辉,黄 昊

(广州工程技术职业学院,广州 510925)

0 引言

随着科学技术的飞速发展,特别是电子计算机的运用,使银行卡的使用范围不断扩大,银行卡的在用发卡量逐年增长。截至2020年末,全国银行卡在用发卡数量89.54亿张[1]。如此大规模的需求量,对智能卡生产设备,提出更高的要求。一张卡的制作往往要经过多道工序,针对于某银行卡制造公司目前存在的问题:各工序相互之间不连接,前一道工序生产完,都需要人工进行控制,搬运产品至下一工序的设备进行加工,增加了生产所需时间,降低了产能,因此亟待对现存制卡设备进行改造升级以提高生产效率、增大产能。

TRIZ是一门科学的创造方法学,它是基于本体论、认识论和自然辨证法产生的,也是基于技术系统演变的内在客观规律来对问题进行逻辑分析和方案综合的[2]。它可以定向一步一步地引导人们去创新,并提供一系列的工具,如解决技术矛盾的40个发明原理和矛盾矩阵、解决物理矛盾的4个分离原理和11个方法[3]等。借助TRIZ理论,人们能够打破思维定势、拓宽思路,正确的发现产品或系统中存在的问题,激发创新思维、找到具有创新性的解决方案[4-12]。

应用TRIZ理论在对某公司现有资源(包括设备、场地、人力)进行分析的基础上,采用技术矛盾的方法对银行卡制卡设备进行整合改造升级成多工艺全自动流线化生产的智慧生产线。

1 创新设计思想与技术路线

从一张普通的塑料卡加工制作成一张银行卡需经过铣槽→封装→冲卡→个人化这4步工序。4个工序分别对应铣槽机、封装机、冲卡机和个人化一体机4种设备。其中,铣槽机主要是对卡片铣槽,铣出转载芯片的槽位;封装机主要是安装芯片到卡片上的槽位;冲卡机是对卡片进行裁切,使卡片裁切后无毛边,光滑平整;个人化一体机是对安装好芯片的卡片进行个人信息读写,通过写磁写芯,把个人信息录入卡片中。经过压码,给每张卡片输入对应编号,再通过烫金平印功能对卡片进行外观处理。如何将分散的工序有机地连接起来,实现自动化生产以提高产能是需要解决的重点问题。

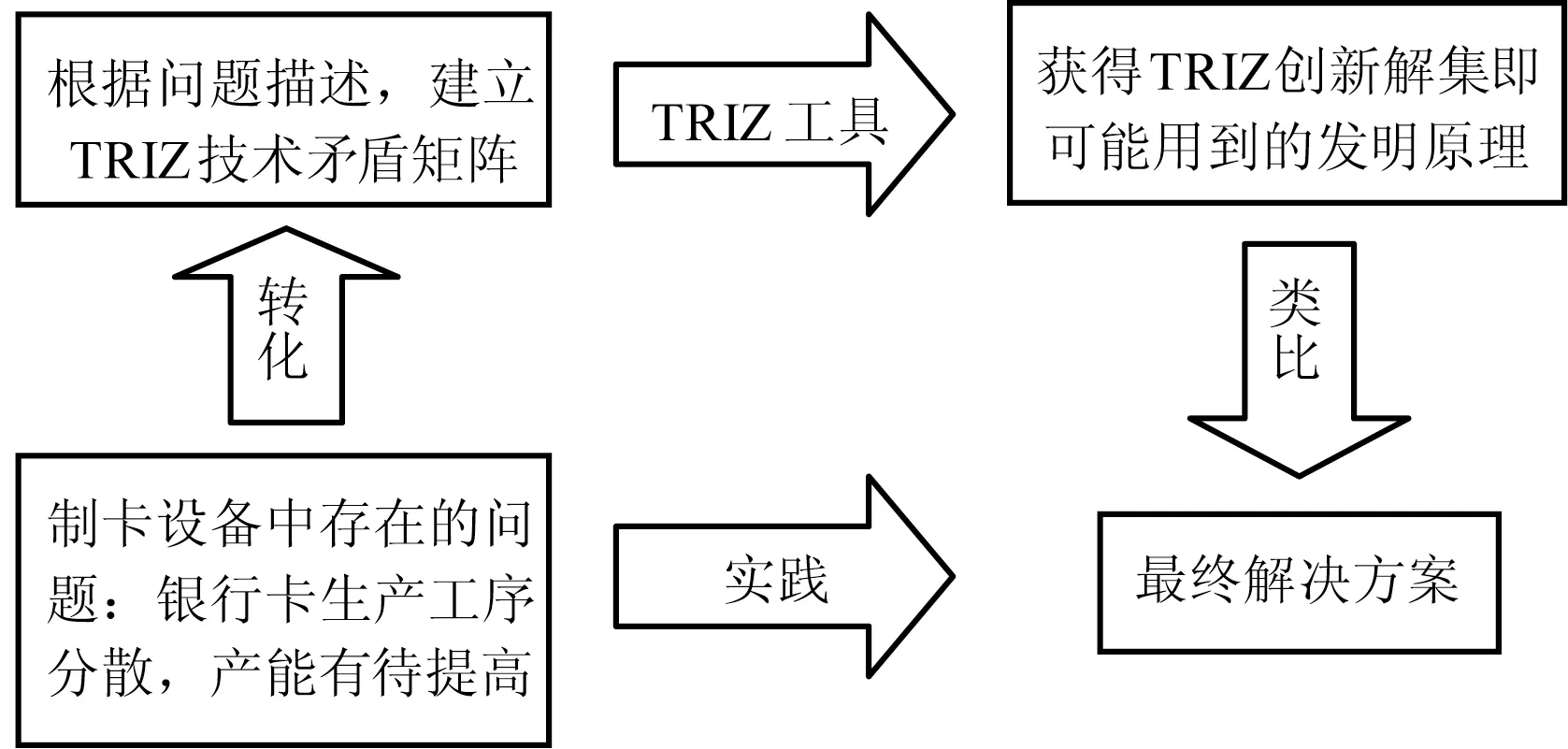

以制卡公司目前亟待解决的问题为切入点,将TRIZ理论的创新思维与方法融入银行卡制卡设备的升级改造中,设计流程如图1所示。首先,明确问题,分析需要改善的因素和恶化的因素,其次建立TRIZ矛盾矩阵,利用矛盾矩阵表,获得解决问题的发明原理,然后,根据现有资源及实际情况类比、分析出可利用的原理,获得最终解决方案,最后对现有设备进行改造升级成自动生产线,并在生产实践中进行检验。

图1 基于TRIZ理论的制卡自动生产线设计流程

2 应用TRIZ理论解决技术矛盾

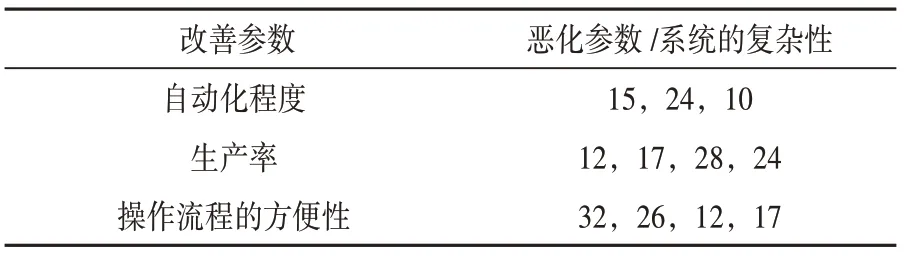

TRIZ理论认为,发明问题的核心是解决矛盾,系统的进化就是不断地发现矛盾并解决矛盾,从而向理想化靠近[2]。原有设备4道工序是分散的,每台设备加工过的卡片都需经人工搬运至下一道工序,因此增加了生产的时间、降低了产能,增加了人工。因此,需对原有设备进行升级改造,将各工序有机的连接起来,提高自动化程度,提高生产率,减少人工频繁搬运,但会增加系统的复杂性。通过对上述问题进行分析,应用TRIZ理论得出技术矛盾及矛盾矩阵[2]如表1所示。

表1 自动生产线创新设计方案矛盾矩阵表

改善参数有自动化程度(38)、生产率(产能)(39)、操作流程的方便性(33);恶化参数有系统的复杂性(36)。

经分析选取15(动态化原理)、24(借助中介物原理)、12(等势原理)。

15动态化原理:通过运动或柔性等处理,以提高系统的适应性。该设计中通过中央控制系统,智能控制、统一管理各道工序,实现多工艺全自动流线化生产。

24借助中介原理:利用中间载体进行发明创新的方法。该设计中利用有传送作用的传送带作为中间媒介,将卡片在工序间进行传动。

12等势原理:在势场内应避免位置的改变,如在重力场中通过改变工作状态以减少物体提升或下降,可以避免不必要的能量损耗。根据该原理,各工序位置均在同一水平高度,避免了将工件搬上搬下。

由此可见,构建一条将4道工序连接起来的自动化生产线是解决问题的关键所在。

3 理论资源分析与创新设计

机械产品创新设计需要充分利用各种资源,TRIZ理论解决问题的实质就是对资源的合理利用。该自动生产线的构建,即是在充分考虑空间、场地、人力等的基础上对现有设备的产能、故障率进行分析筛选出合适的设备进行匹配以创新设计生产线。

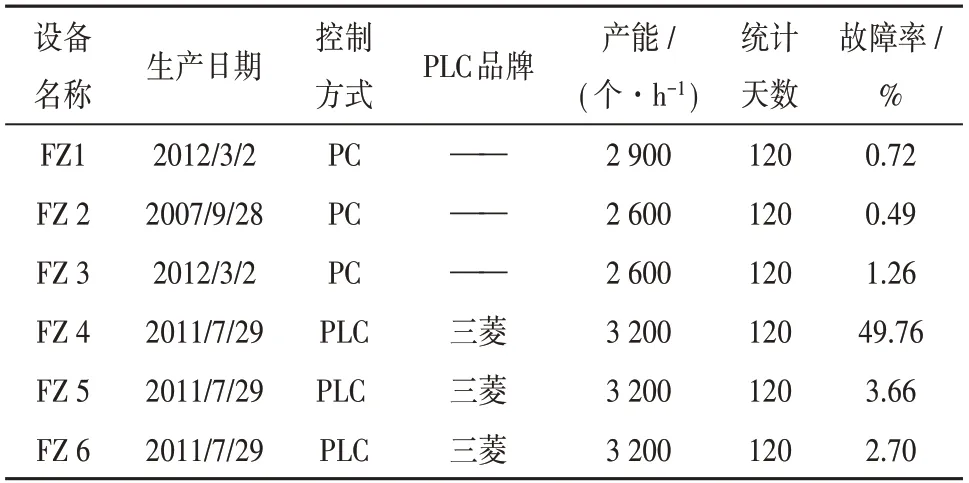

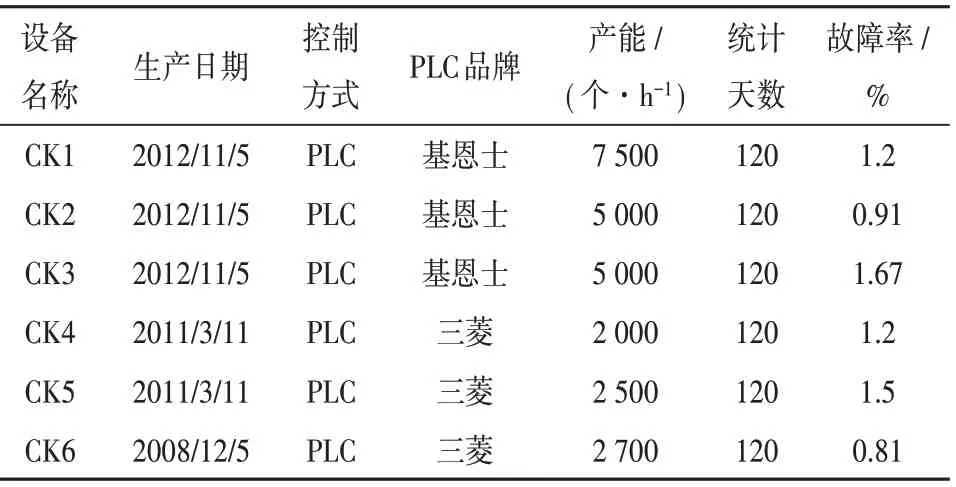

3.1 筛选设备

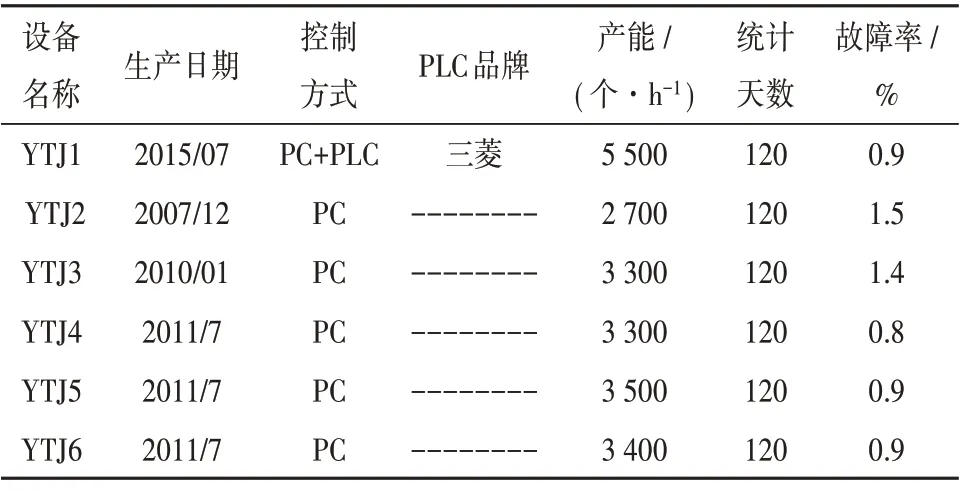

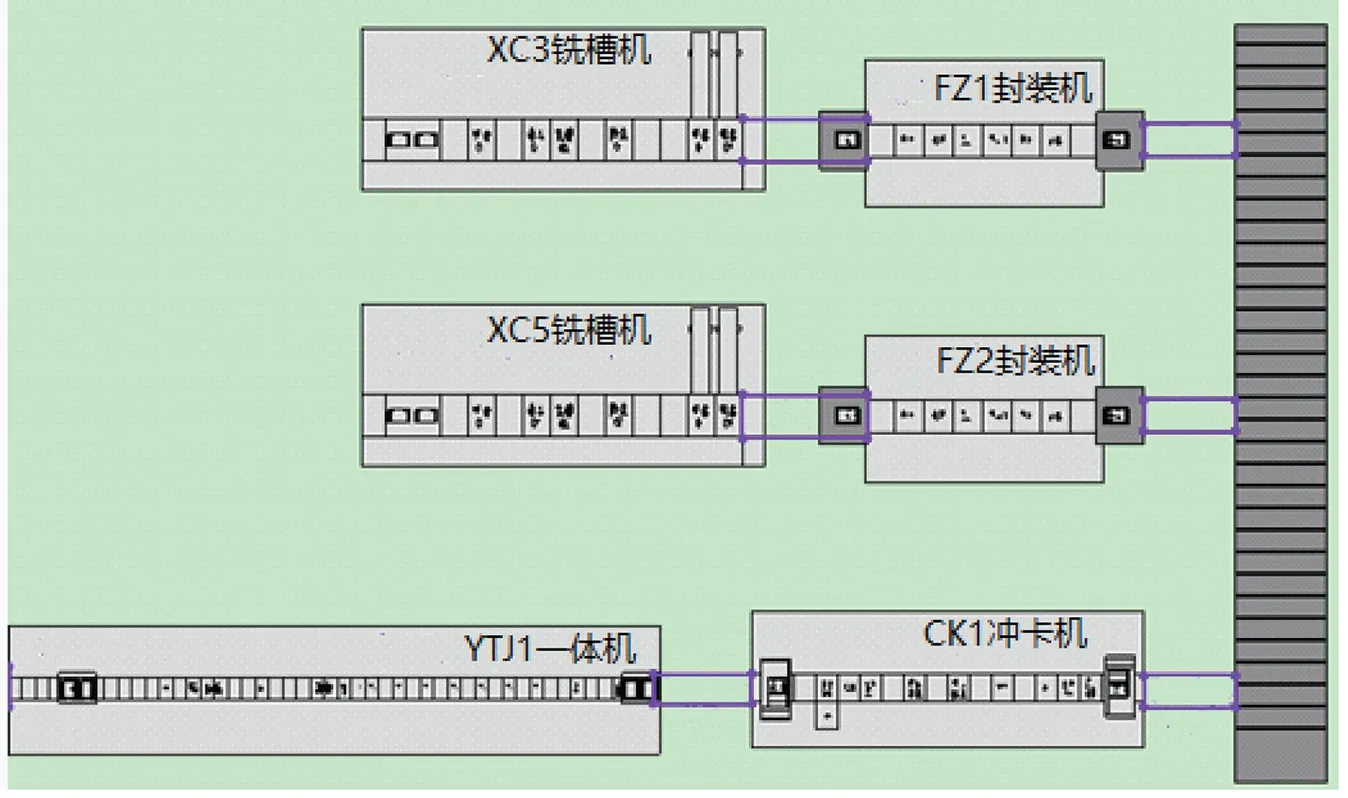

通过对铣槽机、封装机、冲卡机和个人化一体机进行数据采集,筛选出产能高,故障率低的设备,并根据产能进行匹配。表2~5分别为铣槽机、封装机、冲卡机和个人化一体机的数据采集结果。对数据分析可知铣槽机和封装机的平均产能为2 500个/h左右,冲卡机和个人化一体机平均产能在5 000个/h,所以为了在建好生产线后每道工序平均产能一致,一条生产线选取2台铣槽机,2台封装机,1台冲卡机和1台个人化一体机。考虑到机器设备运行的稳定性,在保证产能的基础上选取故障率较低的XC3和XC5两台铣槽机、FZ1和FZ2两台封装机、CK1冲卡机和YTJ1一体机。

表2 铣槽机数据采集表

表3 封装机数据采集表

表4 冲卡机数据采集表

表5 个人化一体机数据采集表

3.2 机器连接排布

通过对各工序产能的分析,设置两条并行的铣槽→封装工序,然后串入到后面冲卡和个人化两道工序中,可保证前后工序产能一致。本次改造生产线目的是提高产能,减少劳动力,在分析生产线L型和U型布局特点的基础上,选择U型生产线,即E型空间布局,如图2所示。两条铣槽→封装线通过主传送带将封装好芯片的卡片传输到冲卡→个人化后两道工序。一条流水线的出口和入口在相同位置,一个加工位置中同时包含几个工艺,所以U型布置需要培养多能工。它减少了步行浪费和工位数,从而缩短周期、提高效率,同时也减少了操作工,降低了成本。

图2 自动生产线E型布局

总之,根据TRIZ理论,在充分分析现有设备、空间场地、时间、人力等基础上,运用技术矛盾原理解决现存问题。具体如下:

(1)要提高生产率、自动化程度及操作方便性,根据可选用的创新原理,采用动态原理、中介原理和等势原理等,以实现对现有设备进行改造升级成自动生产线系统;

(2)分析各设备的产能并进行匹配,一条生产线需要匹配2台铣槽机、2台封装机、1台冲卡机和1台一体机;

(3)在分析L型和U(E)型布局特点的基础上,采用E型布局方式,如图2所示,为了操作方便各工序均处在同一水平高度;

(4)为更好地将各台设备连接起来,高效传送银行卡至下一工序,在系统中引入中间媒介传送带。

(5)为了保障各部分协调工作,采用自动生产线集中控制系统,以实现智能控制、统一管理各道工序。

4 改造效果

运用TRIZ理论建立矛盾矩阵,通过对矛盾因素的分析,利用TRIZ发明原理工具和TRIZ理论资源分析方法获得解决问题的最终方案,实现了自动生产线的创新设计。与改进前相比,改进后的自动生产线有以下优点:

(1)由各设备分散的作业,转变为中央系统统一控制,智能协调,无中间流通环节,安全稳定性好;

(2)自动生产线的产能较原生产设备的产能提高,可达到达到6 000个/h,同时,整体故障率降低,低于1%;

(3)节省了人力,人员安排由原有的6人缩减为3人;

(4)此外,还可按需求配备上下料机器人,实现智能卡无人工厂生产模式。

5 结束语

中国制造《2025》是我国实施制造强国战略第一个十年的行动纲领,为中国制造业转型升级设计了规划,即将“中国制造”向“中国智造”推进。这对智能卡生产设备的生产制造,发展转型有着重大意义。本文针对某企业智能银行卡制造设备存在工序分散、产能低的问题,通过运用TRIZ理论分析技术问题,构建矛盾矩阵表,获得最优原理解,将原有分散工序,改造成多工艺全自动流线化生产的智慧生产线,并投入实际生产,实现了中央系统统一控制,智能协调,无中间流通环节,提高了产能、降低了故障率,节省了人力。未来还要配备上下料机器人,实现智能卡无人工厂生产模式。