玻璃量器自动检定技术研究*

李维明,蔡永洪,韦志坚,赵书显,张晓凤

(广州计量检测技术研究院,广州 510663)

0 引言

玻璃量器是测量液体体积的计量器具,材质为透明玻璃,分为量入式(如容量瓶)和量出式(如吸量管)两种。依据国家有关规定,新制造和使用中的玻璃量器需要定期检定,检定方法常使用衡量法,即使用被检量器量取标称容量的纯水的质量,再通过K(t)值换算成20℃下的容积值[1]。在实际操作中,纯水注入玻璃量器的过程需要保持视线与液面平齐,当观察到液面的弯月面与标线相切时,注水应结束。对于人工操作,该过程对人眼视力和判断力要求较高,容易引起疲劳和误读。因此,研究和发展玻璃量器自动检定技术具有重要的应用价值和意义。

通过文献检索,目前关于玻璃量器自动检定技术的研究报道较少,仅有少数几篇是关于检定数据处理自动化的内容[2-4],却再无涉及其他方面的研究。然而,随着工业机器人技术和机器视觉技术在传统领域的应用发展,本文研究基于机器视觉技术与工业机器人的玻璃量器自动化检定技术,为玻璃量器计量工作做出探索。鉴于滴定管结构形式繁多,这里仅讨论量大面广的容量瓶、吸量管和量筒等常见的玻璃量器。

1 机器视觉检测自动化

机器视觉技术是利用摄像头代替人眼捕获目标图像,通过计算机图像处理、特征识别及检测分析,从而做出判断和决策,为执行机构提供所需信息的一门技术。在检测应用方面,机器视觉技术因其信息化和自动化集成度高、现场作业能力强,能够解决许多人所不能、人所不及的问题,故而越来越受到人们的关注,相关研究的报道较多[5-8]。

1.1 基于机器视觉的被检量瓶识别与定位

国家标准GB/T 12804《实验室玻璃仪器量筒》、GB/T 12806《实验室玻璃仪器单标线容量瓶》、GB/T 12807《实验室玻璃仪器分度吸量管》均对几种玻璃量器的结构和尺寸给出了规定,使玻璃量器的容量规格与其特征尺寸,如量筒的高度、容量瓶的瓶身外径、吸量管的管外径等,具有一一对应的关系,因此这些尺寸可以用来识别被检量器的规格。此外,上述玻璃量器都具有轴对称的结构特点,其俯视图皆为圆形图像。然而,摄像头往往不在被检量器的正上方,无法采集到严格的俯视图像,而且玻璃量器一般较高或较长,获得的图像都是如图1中所示瓶口与瓶身偏心的情况。尽管如此,容量瓶的瓶身不管是梨型还是锥型,其最大径处通常都在底部,这使得容量瓶的瓶身图像——最大圆基本接近俯视图。当图像坐标系与世界坐标系建立映射关系后,最大圆的直径基本等于实际的瓶身外径,而且圆心即代表容量瓶所在位置,实现对现实世界里的被检量器的识别与定位。

图1 容量瓶识别与定位开发案例

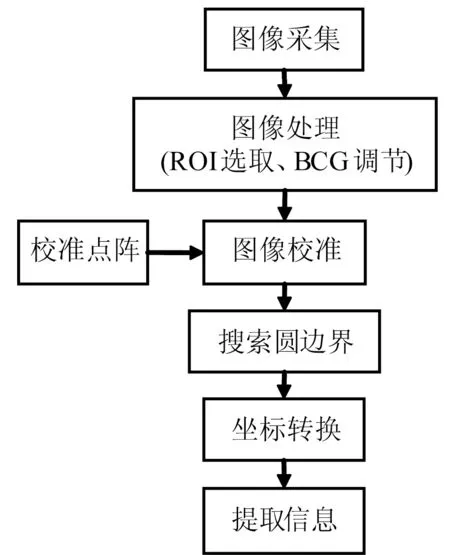

基于机器视觉的被检量瓶识别与定位的流程如图2所示,首先采集被检量瓶图像,截取图像中的感兴趣区域(ROI)并进行灰度调节(BCG),以增强有用信息和消除或减弱干扰信息;然后输入校准点阵图形,建立图像坐标系与现实坐标系的映射关系;接着对图像中的被检量瓶进行边界提取,获得瓶身外圆特征;最后通过检测特征得到被检量器的规格尺寸和定位坐标。

图2 玻璃量器识别与定位流程

1.2 基于机器视觉的容量标线平视算法

使用摄像头代替人眼观察并判断液面是否达到与标线相切的位置,其关键是摄像头应“平视”标线,即摄像头与标线在同一水平面之上。然而,不同规格的玻璃量器的标线所在位置是不同的,需要控制摄像头从当前位置移动到平视位置,这就需要首先获取平视位置。当摄像头与标线不在一个水平面上时,“看”到的标线呈开口状,越接近平视位置,开口就越小,直到闭合成一条水平线段。因此,可以使用标线成像开口的大小来判断摄像头距离平视位置的大小。本文提出了一种摄像头自动寻找容量标线平视位置的算法[9]。该算法基于像平面容量标线开口大小与运动系摄像头高度的几何关系及变化规律建立了平视位置的预测模型,即:

式中:H0为预测的平视高度;H1和H2分别为摄像头在位置1和2处的高度,mm;d1和d2分别为位置1和2对应的图像中标线开口的大小,单位为像素。

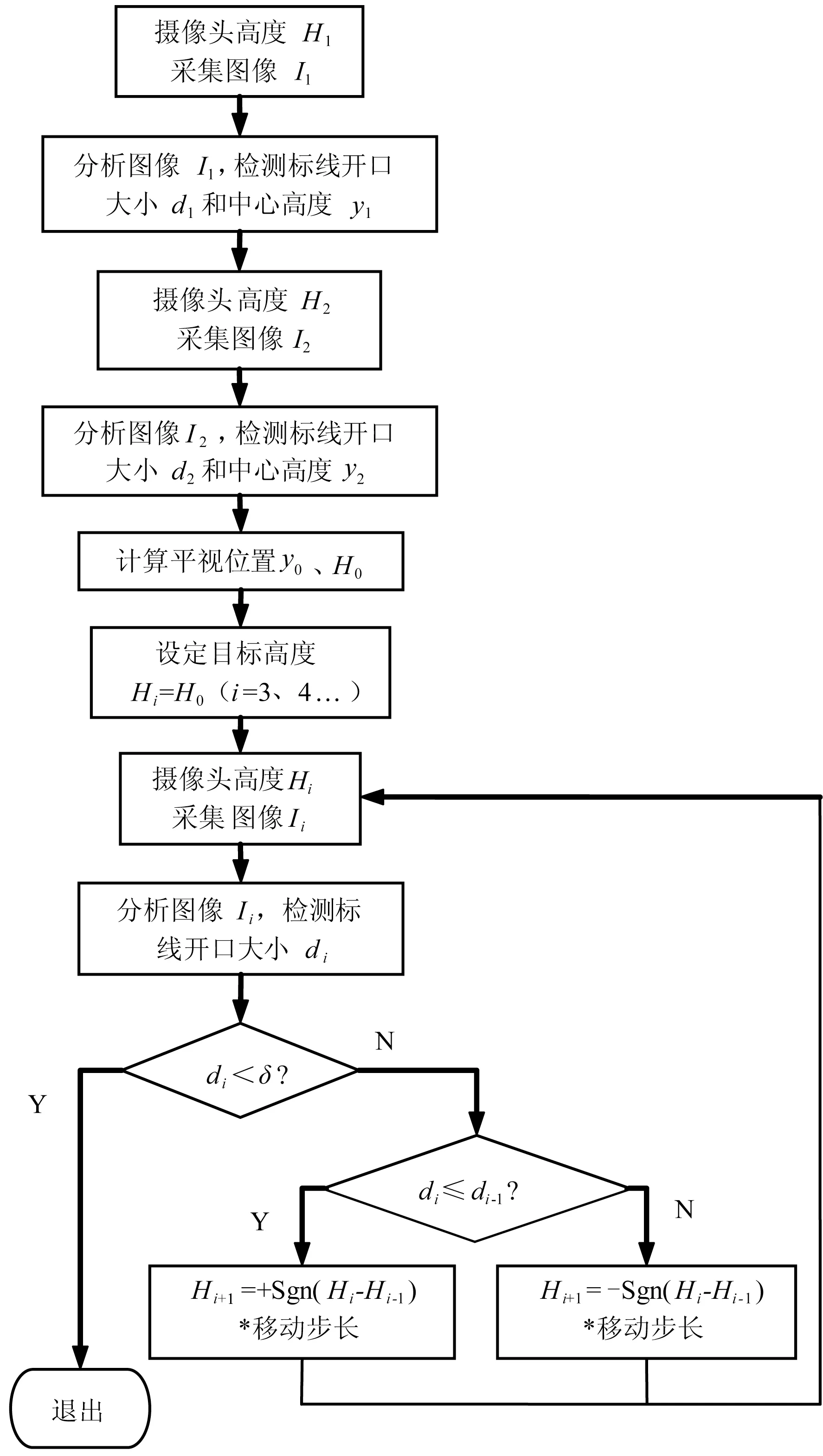

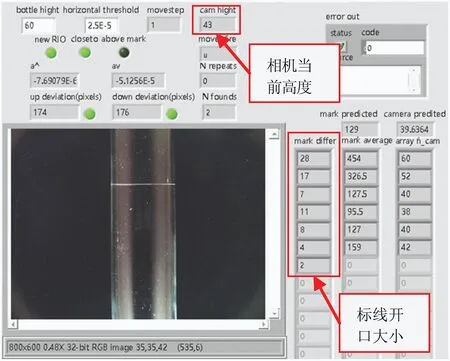

自动寻找平视位置的流程如图3所示,首先摄像头在高度为H1处采集图像,分析图像得到标线开口大小d1和标线几何中心像素坐标y1,然后移动摄像头至高度H2,同样得到d2和y2。根据式(1),计算摄像头平视位置的高度H0,作为新的目标高度Hi=H0(i=3、4…)。移动摄像头至目标高度Hi,再次采集图像,分析得到di。判断di是否小于或等于阈值δ。“是”为达到平视位置,程序退出。“否”则继续判断di是否小于或等于di-1。当di≤di-1时,设定新的目标高度为Hi+1+Sgn(Hi-Hi-1)移动步长,即继续沿Hi-1→Hi的方向增加一个步长。当di>di-1时,设定新的目标高度为Hi+1-Sgn(Hi-Hi-1)移动步长,即反方向移动一个步长。这里Sgn(x)表示取x的符号。于是,摄像头再次移动到新的目标高度,重新采集图像进行分析和判断,如此重复直到程序退出。实际开发案例如图4所示。

图3 自动平视标线算法流程

图4 容量瓶机器视觉软件前面板

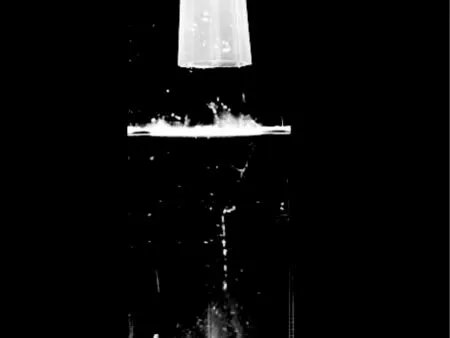

1.3 基于机器视觉的注水过程控制

由于液面具有较强的镜面反光效果,其成像灰度较大,这为摄像头进行液面跟踪提供了条件。当液面经过标线时,标线灰度将发生由小到大、再由大到小的变化,这为判断弯月面与标线相切的时机提供了依据。

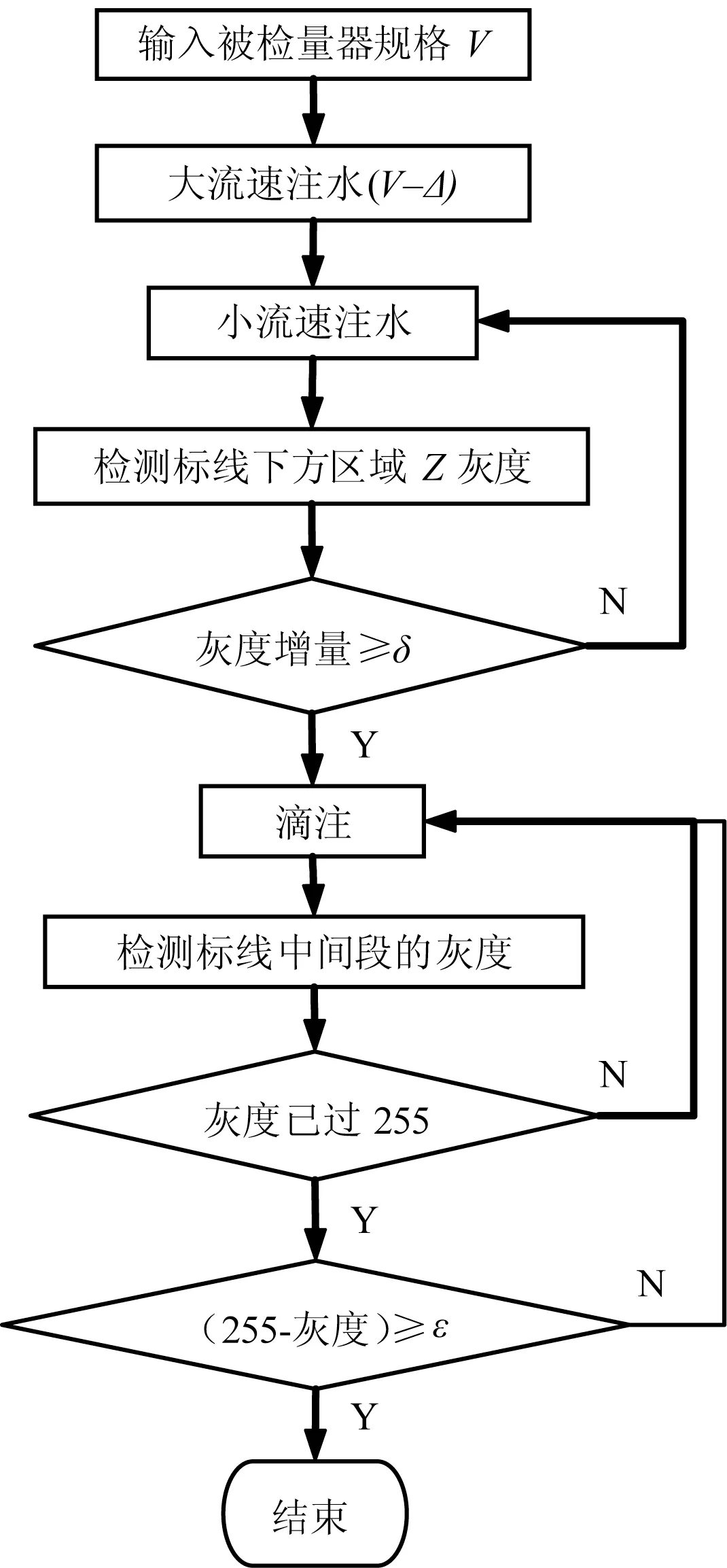

图5所示为一个基于机器视觉的注水过程流程。首先根据被检量器的规格,将不大于该规格的一定体积的纯水以较大流速泵送到玻璃量器内。完成大流量注入后,再以较小流速继续注水,同时机器视觉检测系统实时检测玻璃量器容量标线附近设定区域内的灰度变化。当液面进入设定区域后,灰度将出现较大变化,这时再以滴注的方式向玻璃量器内注水,同时机器视觉检测系统实时检测玻璃量器容量标线的灰度变化。当液面经过标线时,标线灰度呈现由小变大再由大变小的趋势,而当液面与标线相切时,标线灰度正处于从大变小的初始阶段,具体灰度值应通过实验确定。当机器视觉检测系统判定液面与标线相切时,注水结束。实际开发案例如图6所示。

图5 注水过程控制流程

图6 注水过程控制案例

2 检定操作自动化

2.1 工业机器人

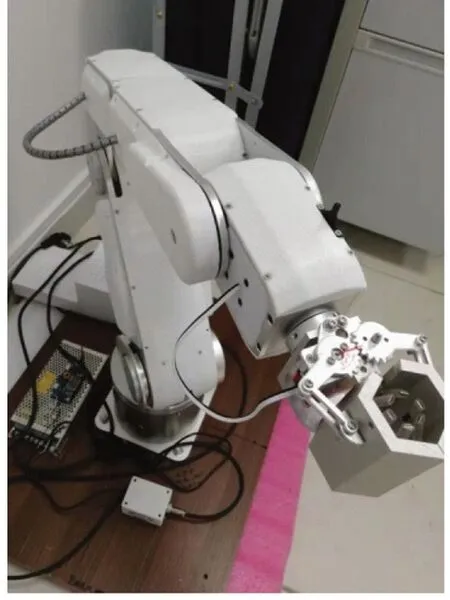

工业机器人(也叫机械臂)的应用为无人操作提供了解决方案,目前轻量化、高性能的六轴机械臂实现了将控制和驱动系统嵌入机械臂本体内,非常适合桌面运行,并且开放通信协议满足用户发送指令控制机械臂运动。玻璃量器的检定过程涉及多个区域(如待检区、检测区、倒水区、完检区)的操作,应用工业机器人能够完成这一系列位置之间的无人搬运,若搭载机器视觉模块,可进一步实现自动定位和智能操作。

2.2 电控夹具

机械臂的末端需要安装夹具以抓取玻璃量器。对于量入式的玻璃量器,如1 mL和5 000 mL的容量瓶,不同规格的大小和重量(注满时)差别巨大。使用刚性爪易夹碎,使用柔性爪易脱落,使用吸盘吸附缺少条件(虽然量瓶底部适合吸附,但大小差别太大且容易滑落)。针对玻璃量器的结构特点和使用情况,本文采用套有胶套的弹性夹条夹取容量瓶,能适应不同大小的容量瓶而不夹碎玻璃,以及利用胶套强大的摩擦力避免容量瓶滑落,同时夹条呈倾斜安装使容量瓶在重力作用下具有自紧功能[10]。对于量出式的吸量管,管体细长,操作复杂,需要特殊的夹具才能实现无人操作。本文提出了一种内外圆管套装结构的吸量管夹取方法和设计[11]。该夹具使用高延展性、高弹性、高韧性的橡胶质皮管,通过上管口与下管口反向旋拧的办法,实现插入其中的细长物体的夹取;通过两组橡胶质皮管上下排列、反向旋拧的办法,抵消两个胶管包覆被夹对象时产生的不平衡作用力;当套管夹具中的内管与气压管道连通时,可完成吸量管吸取液体和释放液体的操作,易于实现移液操作的自动控制。

图7所示为安装了电控夹具的机械臂,图8所示为一种套管结构的吸量管夹具。

图7 安装容量瓶电控爪的机械臂

图8 吸量管电控爪

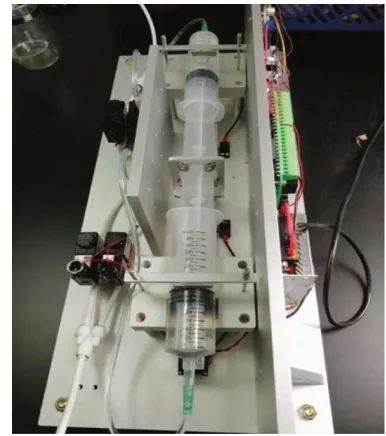

2.3 自动注水系统

由于衡量法对检定介质有着严格的要求,注水过程不宜改变纯水的温度,更不能污染水质,而且注水过程应该速度可控,能够实现滴注,为此使用步进电机控制的注射器进行注水,能较好地保持水温水质及控制水流。如图9所示,自动注水装置由2个注射器同时使用,分别交替做抽水和注水运动,使用电磁阀控制管路的通断可实现不间断出水与不同出水管的选择。

图9 自动注水装置开发案例

3 实验研究

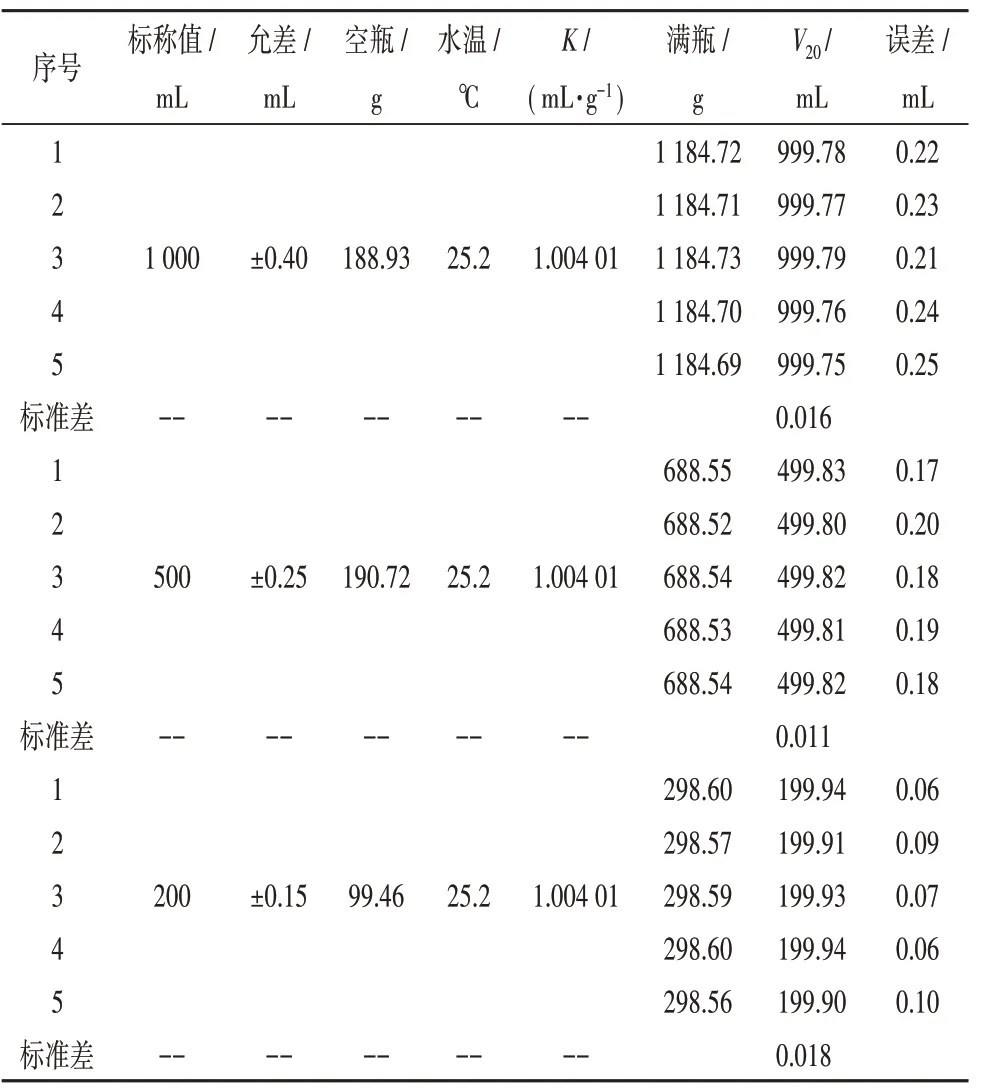

实验使用基于上述技术方案研制的容量瓶机器视觉自动检测装置[12],如图10所示。该装置主要由机器视觉搬运系统、机器视觉检测系统、自动注水系统、控制系统等部分组成。实验选用某品牌标称容量分别为200 mL、500 mL、1 000 mL的A级容量瓶进行测试,每个容量瓶重复测量5次,并计算测量误差与测量结果重复性,数据处理如表1所示。通过测试得到,200 mL容量瓶的测量重复性为0.018 mL,500 mL容量瓶的测量重复性为0.011 mL,1 000 mL容量瓶的测量重复性为0.016 mL。由此可知,该装置测量重复性优于0.02 mL。

图10 容量瓶机器视觉自动检测装置

表1 3种规格容量瓶重复性测量数据

4 结束语

综上所述,用工业镜头代替人眼判读,用机械臂和弹性电控爪代替人手操作,通过运用机器视觉检测技术和工业机器人技术可以实现玻璃量器检定操作的全程自动化。本文提出的玻璃量器机器视觉检定技术的目标识别定位、标线形态检测、注水过程控制的计算机程序框图,镜头平视与液面相切的算法,以及玻璃量器自动检定装置的执行机构设计方案,这些通过容量瓶校准实验得到了验证,测量数据表明了所述技术的可行性和系统设计的准确性。然而也应看到,文中机器视觉检测场景是特定的,相对简单,体型也较大,由此限制了其应用范围;另外,不同规格的被检量器的形状大小差异巨大,而且环绕瓶颈的容量标线固有较大的景深,这些都是有待进一步解决的技术问题。随着人工智能的发展,基于深度学习的机器视觉自动检定技术是玻璃量器检定技术的发展方向。