基于无载试重方法的电梯载荷试验智能检测装置*

殷彦斌

(广东省特种设备检测研究院东莞检测院,广东东莞 523120)

0 引言

电梯作为“出门第一步,回家最后一程”的现代化交通运载工具,发展至今已跟社会生产生活紧密相连,其安全性能和乘坐舒适性也成为社会关注的焦点。根据国家相关法律法规的要求必须要对电梯定期进行载荷试验,主要包括平衡系数试验、超载试验、静态曳引检查等[1],其中超载试验是在电梯轿厢施加载荷验证超载保护装置功能是否有效,当电梯轿厢内的载荷超过额定载重量时,能够发出警示信号并且电梯轿厢不能运行,是保证轿厢内乘客安全工作的必要手段[2-3]。根据相关研究显示超载保护功能的不合格率为45.3%,表明超载保护功能不合格的情况较普遍,主要原因有轿厢不按规范装修、超载保护装置损坏或信号断裂、超载保护装置偏移、轿厢架构变形等[4-5]。电梯超载运行会导致蹲底、人员剪切等危险,超载保护装置的失效是此类事故的重要因素。目前,国内外主要的超载装置的载荷试验方法还是通过人工搬运一定量的砝码进行功能试验,其危险性大、成本高和效率低问题亟待解决。针对上述缺陷,本文在研究各类电梯超载保护装置的共性出发,对国内无载荷试验研究现状进行分析结合电梯检验实际工作经验,提出一种通用的智能化无载状态下模拟电梯实际载荷试验的方法及装置,为探索电梯无载试验方法提供了可靠的参考。

1 电梯超载保护装置的类型及试验现状分析

1.1 超载保护装置类型及原理

电梯的超载保护装置的常见类型按照设置位置分绳头称重式、轿顶称重式和轿底称重式3种。按照动作原理主要有机械式、电磁式、压力传感器式[6-7]。

超载保护装置的工作原理基本相似:通过压力传感器压力感知传输到载荷控制器将电信号转化为载荷信号;弹簧(橡胶)受压缩产生位移触发电气开关动作;霍尔传感器与固定永久磁体之间的位移变化实现磁通量的变化,基于霍尔磁效应原理而产生相应的线性电压信号;基本上是通过以上3种测量原理来实现轿厢承载载荷大小的测量,当轿厢内的载荷达到超载预设动作值时,会发出警示信号,使轿厢不能运行。

1.2 国内超载保护装置测试方法研究概述

截止2021年底全国电梯保有量已突破844万台,假设每台电梯一次检验合格那么按照国家法律法规的要求,电梯的额定载重量按照1 000 kg来算,每年需要进行的载荷试验的总载荷量就达844万t,需要耗费的人力物力财力是极其巨大的,所以国内相关学者一直致力于电梯超载保护装置的检测方法的创新,并取得了一些进展和成果。

国内超载保护装置的检测方法包括有载荷检测法、微载荷检测法和无载荷检测法3种[8-11]。其中有载荷检测法以人力搬运砝码形式为主,通过经计量检定或校准的固定规格质量的砝码搬运至电梯轿厢进行试验,为了降低人力损耗、提高经济性,部分机构研制了自动搬运砝码的搬运车。微载荷检测法[12]通过对轿厢施加载荷后,轿底中心位置会产生微小的变形位移,变形位置再由光栅测微仪检测后输出方波信号,经过倍频电路细分后,将位移脉冲信号传输给控制器,实现对轿厢底中心位置的检测,用小载荷时轿底中心与结构梁之间的距离变化推算大载荷时的距离变化量,尽而检测电梯超载保护装置是否有效。

无载荷检测法是不使用实体载荷利用液压、电气加载方式实现等值载荷传递至轿厢内、轿厢顶、轿厢底或绳头处,判别超载装置的有效性。除此之外还有部分学者研究基于图像识别的超载警示提醒,但是无法实现对超载保护装置本体的功能是否符合要求进行判别,只可以作为乘梯安全提醒的辅助方案。

以上3种超载保护装置的检测方法各有优缺点,其中无载荷测试方法越来越成为研究热点,其在人力、物力和财力损耗及安全性方面具有极大优势,最大程度上减少检测人员的参与度,更加保证了检测的公正性和公平性。目前的无载荷检测法存在以下不足:智能化程度不足,无法实现超载保护装置的符合性自动判别并出具检验报告;通用性差,并不能适用所有的超载保护装置类型;受到实际的电梯检测现场的限制,电梯部件承载力不足、无法安装或者安装繁琐;由于结构原理缺陷容易出现偏载、加载力不足,甚至加载载荷位置等。急需研究一种新型的智能化通用型无载荷超载保护装置的检测方法及装置,满足行业的发展需求。

2 无载荷智能超载保护装置检测方法

2.1 系统功能架构设计

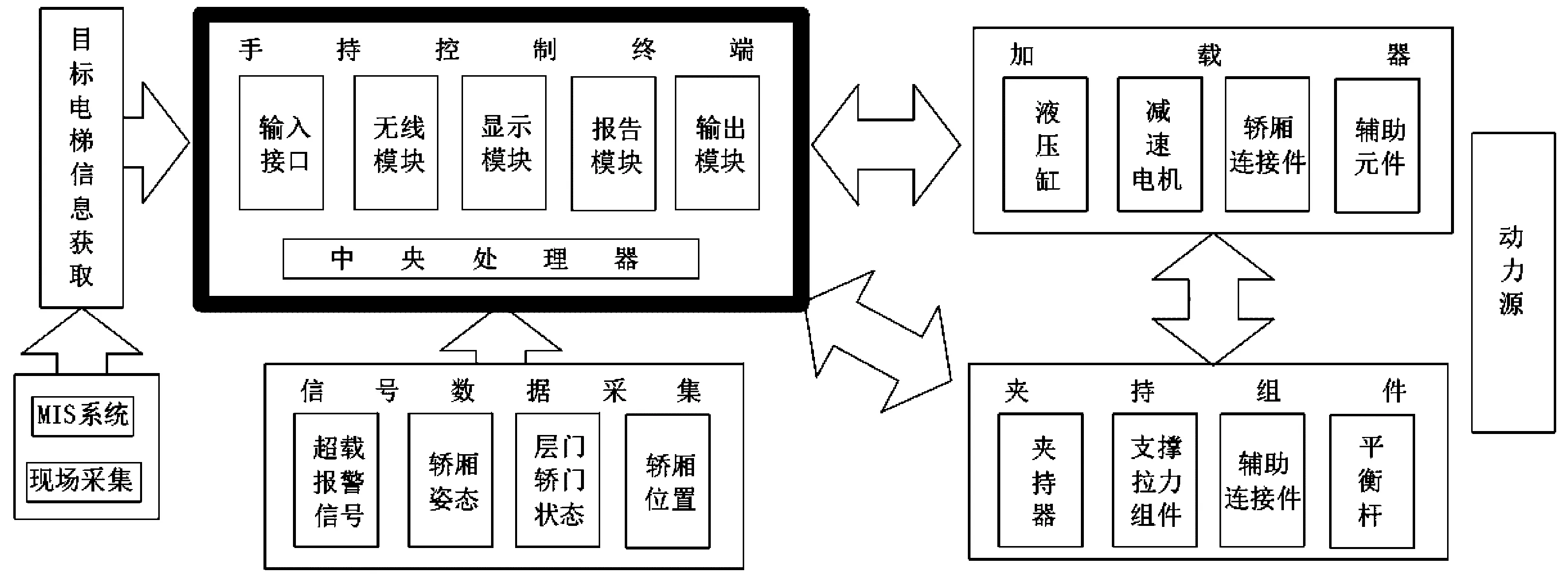

本研究基于无载荷试重思想提出一种电梯超载保护装置的性能检测方法,以下是检测系统架构,如图1所示。

图1 检测系统主要功能架构

首先需要通过检验机构的MIS系统导出或现场采集待检目标电梯的基本参数(如速度、额定载重量、设备编号、使用登记编号及位置信息等),输入到手持控制终端,主要目的有两个,一是为了后期生成标准的检验检测报告提供信息基础,二是为了系统自动确定夹持组件的夹持力及加载器的加载力的实际大小。

利用导轨夹持器、导轨端部支撑拉力组件及平衡杆为加载器提供安装平台和加载力基础,通过设置在轿厢底的加载器对轿厢底梁施加一定等值载荷,模拟实际的砝码载荷加载于轿厢内时的工况,通过设置在轿厢内的信号采集器及轿厢姿态传感器实时采集超载保护装置是否报警且保证轿厢始终处于加载前的水平状态保证垂直加载,最后所有的加载检测装置都与手持控制终端采用无线连接,完成初始加载、加载过程监控到最终检测结果的智能判断并生成检测报告。

该检测方法能够适用于所有类型的电梯超载保护装置的检测,简单便捷,仅需两人即可完成所有装置的安装到检测完毕的全过程,最大程度减少了人力物力财力消耗并保证人员安全。

2.2 系统总体组成及安装

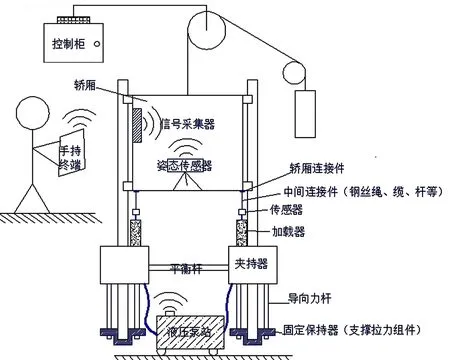

以常见的曳引驱动乘客电梯为例,该装置的总体组成及安装如图2所示。

图2 系统总体组成及安装示意图

现场安装时需要先将电梯升至次底层,技术人员携带夹持器、加载器及轿厢连接件等相关零件至底坑位置,液压泵站可以设置在底坑也可以设置在最底层站层门外侧。首先安装夹持器保证水平预先给一定的夹持力保证夹持在导轨上不掉落,然后安装固定保持器及导向力杆并拧紧紧固螺栓,最后安装加载器及轿厢连接件,之后技术人员需要撤离底坑,将电梯移动至近平层位置(并非平层位置,需要留一定缺口用于观察底坑状态)。

信号采集器通过磁吸或吸盘方式安装在轿厢选层板附近,确保能读取识别超载后的音响或者发光信号。姿态传感器借助可调三角支架安装在轿厢地板,确定无载状态时的轿厢位置姿态信息并实时进行监测。

上述装置安装完毕后进行系统联调,确保检测人员手持终端能够实时接收各组成部分的信号数据并进行预加载试验,确保无误后再进行正式加载试验。

2.3 系统载荷加载

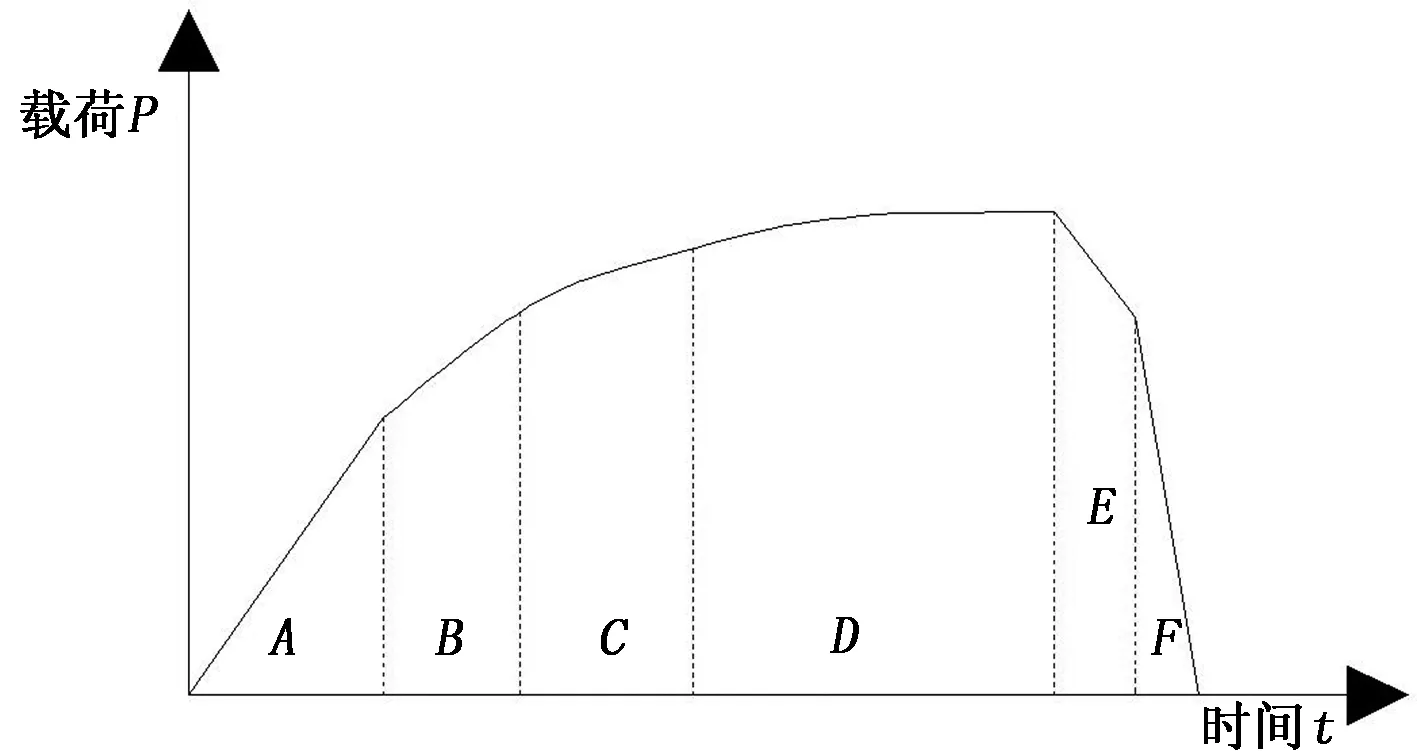

加载主要包括线性快速加载阶段、观察变化加载阶段、缓慢加载阶段、稳定保持加载阶段、第一次卸载阶段和第二次卸载阶段,各加载阶段的加载载荷分别是A、B、C、D,其中A≤0.5P,0.5P≤B≤0.8P,0.8P≤C≤0.95P,0.95P≤D≤1.1P,且P为所述电梯的额定载荷,如图3所示。

图3 系统载荷加载曲线

当电梯的额定载荷M≥750 kg,当加载载荷在1~1.1M区间内时,若电梯超载安全保护装置产生报警,则判断电梯超载安全保护装置的性能符合要求,当加载载荷超过1.1M时,若电梯超载安全保护装置未产生报警,则判断电梯超载安全保护装置的性能不符合要求。

当电梯的额定载荷M<750 kg,当加载载荷在M~(M+75)区间内时,若电梯超载安全保护装置产生报警,则判断所述电梯超载安全保护装置的性能符合要求,当加载载荷超过M+75时,若电梯超载安全保护装置未产生报警,则判断电梯超载安全保护装置的性能不符合要求;当电梯的额定载荷为M,当加载载荷不到0.9M电梯安全保护装置就产生报警,则判断电梯超载安全保护装置的性能不符合要求;当电梯的额定载荷M,若电梯安全保护装置产生报警后连续卸载载荷至0.8M时仍产生报警,则判断所述电梯安全保护装置的性能不符合要求。

3 无载荷智能检测装置关键部件设计

3.1 夹持器

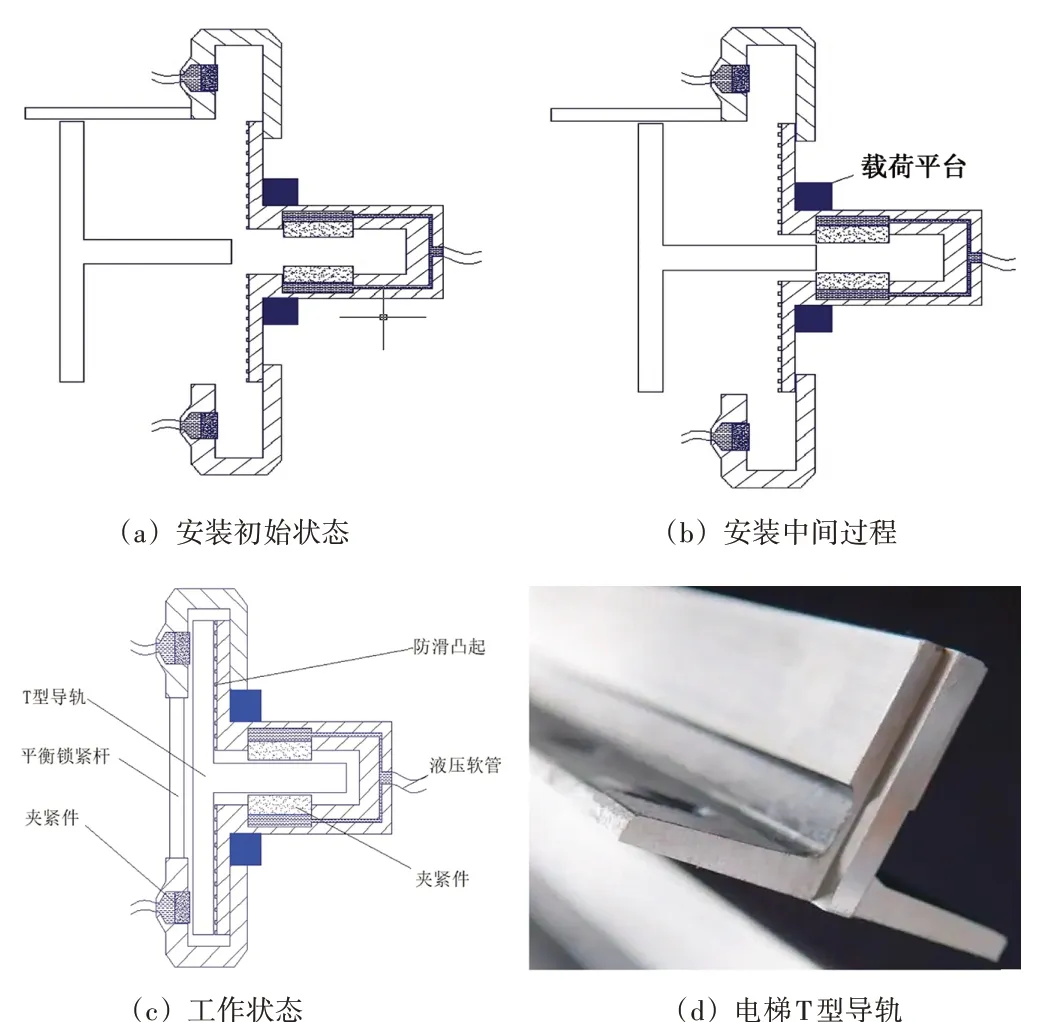

夹持器主要由夹紧件本体、夹紧件、平衡锁紧杆、防滑凸起、液压软管及内部管路组成,其主要作用视为整个加载系统提供固定支承,因此必须要有足够的夹紧力和摩擦力。需要注意一点的是该夹紧件只运行使用在T型实心导轨上,如果采用空心导轨则不适用,会导致导轨变形。综合考虑决定采用液压驱动活塞式夹紧件加载方式提供可靠的夹紧力,并在夹紧件上预制压力传感器用来感知加载力的大小并控制液压泵站持续提供所需夹紧力,在夹紧件本体上设置防滑凸起作为增大摩擦力的辅助措施,具体的安装过程如图4所示。

图4 夹持器安装示意图

3.2 固定保持器

固定保持器安装在电梯轿厢侧导轨的下端,通过长两条长拉杆与夹持器相连接,作为整个系统的固定辅助支撑,如图5所示。保持器底座上设置有手动加压组件、夹紧柱塞及内部液压油管路,安装固定保持器时需要先将保持器底座卡在T型导轨上,然后用手动加压组件的手动泵杆加压直到保持器底座能够夹紧在T型导轨上并保持水平状态,最后安装长拉杆与夹持器相连接。

3.3 实践应用效果分析

将本文给出的无载荷电梯载荷试验智能检测系统应用到电梯检测现场实践中,效果良好。该系统可以实现对不同类型的电梯超载保护装置的连续实时监测,根据电梯技术参数自动实现线性变载荷加载,同时读取电梯轿厢的三维姿态信息实时反馈控制调整载荷加载平衡状态,基于轿厢内或者控制柜的超载声光报警信号自动分析判断是否符合国家法律法规要求。检测过程自动生产动态加载曲线及输出检测报告,最大程度上减少人为因素干扰,能够客观公正的评估电梯的载荷试验安全性能。

4 结束语

电梯安全越来越受到社会广泛重视,电梯载荷试验作为电梯安全性能优劣的重要检验指标,在保障电梯安全方面发挥着不可或缺的作用。本文以安全、高效为原则,提出一种无载荷状态下进行电梯载荷试验的系统装置,阐述了其组成及基本结构,能够提供较大的稳定性加载力,通过加载数据及超载保护装置信号数据自动判别超载装置有效性,达到法规标准对超载保护装置性能符合性目的。本研究的实施将指导电梯无载荷试验进一步应用到电梯安全检测实践中,作为电梯性能测试的有效辅助方法,为电梯在第一时间发现隐患并及时处理奠定了坚实基础。