球上数字光端机热设计与仿真优化研究

[刘霄海 梁增柱 尹钰田 王志勇]

1 引言

某型球上数字光端机装载在高空热气球上,与地面设备实时互通;受使用环境限制,该设备对体积重量有严苛的要求,在满足强度要求的情况下,需要开展轻量化设计;同时,该设备面临着恶劣的高温热环境且内部含有大量热敏感的光模块,因此需要对其进行必要的热设计[1]。本文通过对某型球上数字光端机进行结构散热方案设计并利用热设计仿真分析进行验证及风道优化设计,得到最优的设计结果,指导结构工程师进行改进设计,缩短产品研制周期,节约研制成本,其设计分析方法对球上电子设备结构与热设计有一定的参考价值。

2 热设计要求

某型球上数字光端机采用金属板拼装而成,为满足轻量化和强度要求,通过对不同材料的对比分析,选定底板、箱体前后框架、前立板的材料为AZ31B 镁铝合金;风扇安装板、进风端连接架及上下盖板等结构组件的材料为6061 铝合金,整体外形尺寸约为:490 mm×480 mm×160 mm(长×宽×高),如图1(a)所示。其主要由箱体、1 个电源模块、4 个波分复用模块、1 块光收发板A、3 块光收发板B 等组成。光收发板卡外形尺寸均为:365 mm×130 mm×2 mm(长×宽×高),其中光收发板A 上安装41 个光模块,其余每块光收发板B 上安装44个光模块,如图1(b)所示。

图1 球上光端机整体结构模型

设备工作环境温度最高为56℃,工作海拔高度为3 500 m。其主要热耗器件为电源模块及光模块,相关信息如表1。

表1 光模块及电源热耗信息

通过上述信息看出,光模块耐温较低,数量多且集中在4 块光收发板上,因此热设计时需要重点考虑光模块的散热。

3 热设计

3.1 热设计方案

由于整机热耗较大,且所处环境无直接传导途径,因此整机采用强迫风冷散热。设备内部含有大量热敏感的光模块,需为其构造良好的散热环境。将光收发板与其余器件及线缆完全分隔设计。4 块光收发板设置在一独立的上层空间,线缆通过过线孔穿往下层空间。其余器件及接插件分别布置在独立空间的下层及侧方空间。该结构使光收发板处在一个相对封闭的独立空间内,前后设置通风孔,容易形成顺畅高效的风道,且便于对风道进行优化,如图2 所示。

图2 球上光端机整体结构模型

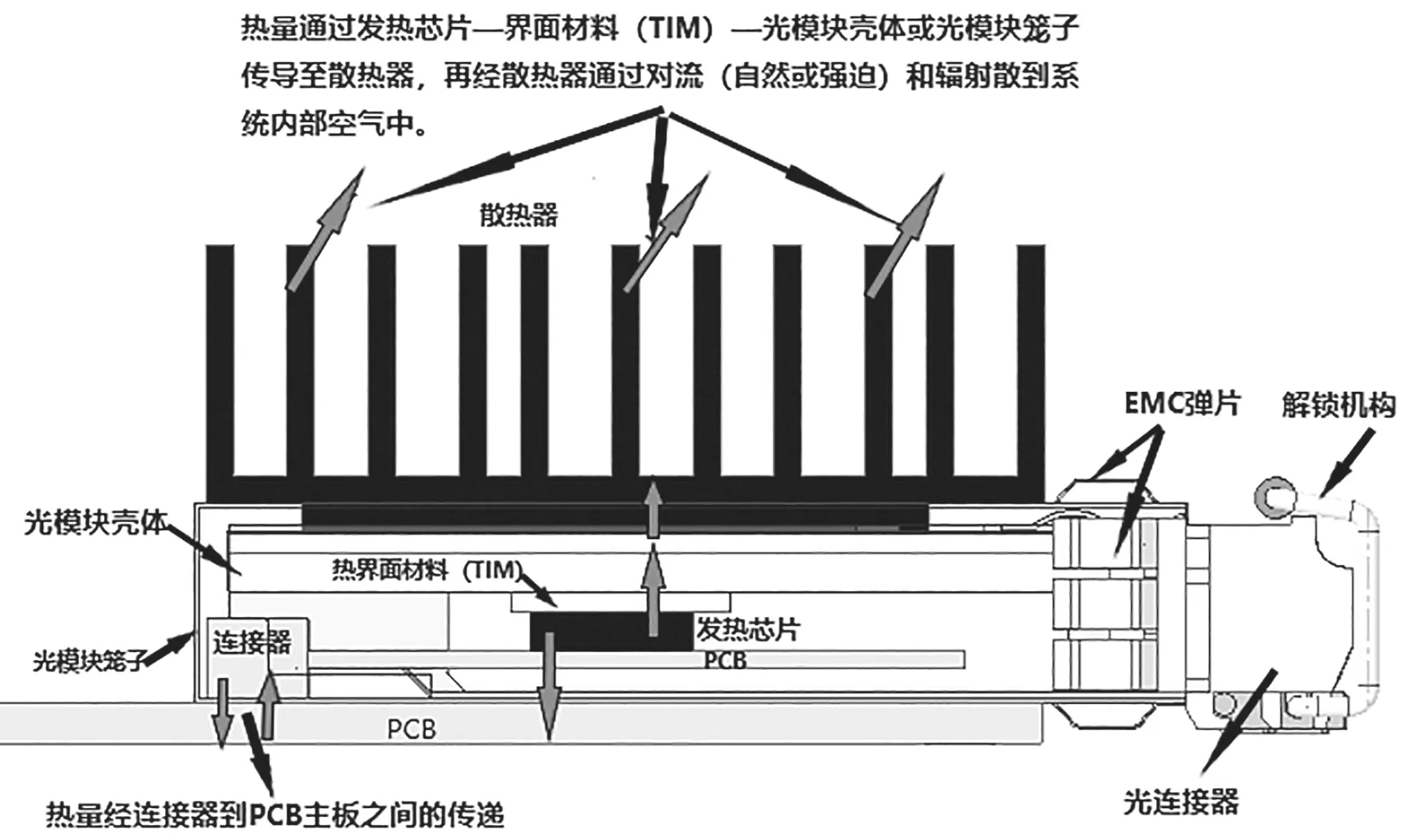

3.2 热耗器件散热路径

球上数字光端机的热耗主要集中在光收发模块和电源模块上。其热量传递主要分为传导、对流换热、辐射换热3 种方式[2]。

光模块工作时内部产生的热量传导到光模块壳体上,再通过壳体传导到散热器上,通过对流换热,最终由风扇排出热量。通过在光模块上加装散热器,可有效提高对流换热表面积,如图3 所示。而电源模块工作时产生的热量传导到箱体中间隔板及箱体四周,并通过对流换热散去。

图3 光模块工作时传热路径

3.3 风机选型

球上数字光端机整机热功耗小于等于382 W,按最大热功耗382 W计算,根据热平衡方程[3],整机的通风量为:

图4 风扇型号尺寸及P-Q 性能参数

4 球上数字光端机散热仿真分析

4.1 仿真模型建立

根据球上数字光端机的构型,将建模完成的机箱CAD 数字样机导入到ANSYS-SCDM 中,为提高软件计算工作效率,在保证分析结果正确性的前提下,对球上数字光端机的部分结构特征进行了合理简化,删除了部分不相关器件,略去螺钉、螺母、圆角、安装孔等不影响热路模型的局部细节及小插件。简化后用于仿真分析的球上数字光端机三维模型如图5 所示。

图5 球上数字光端机简化数字模型

4.2 热仿真计算

使用 ANSYS Icepak 对球上数字光端机的简化数字模型进行流体热仿真计算,模拟高热耗、高海拔、高温条件下最恶劣的工况,即:设备最大热功耗382 W 时散热仿真分析。最终的仿真计算结果,如图6 所示。

图6 球上数字光端机温度分布

由图6(a)、图6(b)可知,设备最高温度发生在安装于箱体下层的电源模块上,表面温度为80.54℃,但低于其设计目标温度,满足设计要求。由图6(c)可知,光模块表面最高温度约为78.12℃,位于上层光收发板靠近出风口处的光模块,不满足设计温度要求。因此,为了保证光模块长时间可靠性的工作,需要对球上数字光端机的结构散热风道进行优化设计。

4.3 风道优化设计

从仿真生成的温度分布图可以看出,上层出风口处光模块温度比较集中,下层温度逐渐降低,分析主要原因为冷风风量分配不合理导致上层散热能力不足。由于光模块温度与设计温度相差不大,因此可以对风道进行优化设计,调节每层光收发板间的过风量,使温度分布尽量均匀以满足设计要求。根据本设备结构特点,通过调整板间间隔、顶层光收发板上部空间、底层光收发板下部空间,可以达到调节风量分配的目的,通过多次调整获得最优方案。

以光收发模块温度最小化为优化目标,采用数值仿真技术对该球上数字光端机的结构风道设计进行优化验证。验证结果如表4 所示。图7 为方案2 的光收发板温度分布情况。

表2 风道优化方案

图7 光收发板温度分布(方案2)

从仿真结果可以看出,通过风道优化后,光模块表面温度得到降低,但是仍然未达到设计温度要求。通过图7的风扇工作点数据结合风扇P-Q 曲线可以看出,虽然大部分风扇实际工作时接近效率点,但是部分仍然偏低。通过降低系统风阻,可以提高风扇效率。本设备为保障系统的电磁兼容要求,此前进出风口开孔为直径1.8 mm 的波导孔,根据实际情况可调整为直径2.2 mm。调整后温度分布情况如图8 所示。

图8 光收发板温度分布(2.2 mm 通风口)

从仿真结果可以看出,增加通风口面积后,系统风阻下降,风扇工作效率提升,通风量增大,最终光收发模块最高温度控制在74℃以下,满足设计要求。

5 结束语

某型球上数字光端机热耗高,要求体积小、重量轻,工作环境恶劣。因此,在方案设计阶段即开展热设计分析,设置独立风腔合理分布热耗器件,并通过计算预选风扇型号,使整机工作温度接近设计要求。利用数值仿真技术,多次优化风道设计,通过调节风量分配,适当增加进出风口面积,以较少的改动满足设计要求。该设备已研制样机,并通过了电子设备高低温试验和电磁兼容试验,结果表明该设备结构紧凑,重量轻、空间利用率高,结构形式、强度设计和热设计合理,得到了用户的好评。