FDM 3D打印机喷头温度场仿真及实验研究*

于 仙 尤晓萍 董其缘 孙满乾

(①厦门大学嘉庚学院汉印电子先进打印技术创新实验室,福建 漳州 363105;②厦门大学嘉庚学院机电工程学院,福建 漳州 363105)

熔融挤出成型(FDM)打印是一种非激光型3D打印成型工艺,其材料主要为热塑性材料,如PLA、ABS、PC和尼龙等,材料一般为丝状。打印机工作时,其喷头组件沿打印件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,并与周围的材料粘结且迅速固化,每一个层片都是在上一层上堆积而成,上一层对当前层起到定位和支撑的作用。影响FDM打印件成型速度及精度的因素很多,如热床水平度、切片参数及喷头组件温度控制等,其中喷头组件温度控制直接影响着材料的形态,因此对最终的打印效果影响较大。近年来,工程研发人员针对喷头组件散热效果及温度控制等方面进行了深入的研究并取得了较多成绩[1-3],如林若波等通过温度测试及仿真,研究了喉管在加热块及散热片之间的长度及底层散热厚度对喷头组件温度性能的影响[4];王占礼等通过对散热片结构进行优化,分析了鳍片式散热片的散热间距、厚度及数量对喷头组件散热性能的影响[5];胡亚南等人从控制方法入手,研究了自适应模糊PIP控制对喷头温度控制的影响,提升了温度控制精度[6]。本文以自制FDM 3D打印机的喷头组件为研究对象,PLA为测试用材料,研究不同形状及布局的散热片对喷头组件热传递性能的影响,根据散热片设计准则完成叶片式、涡轮式和川式散热片的设计;以瞬态温度传热理论为基础,利用ANYSY完成瞬态热仿真;使用接触式测温仪完成涡轮式散热片喷头组件温度场测试,最终得到最优的散热片结构,旨在进一步提高自制打印机的打印精度。

1 打印机喷头组件设计

1.1 喷头组件的构成

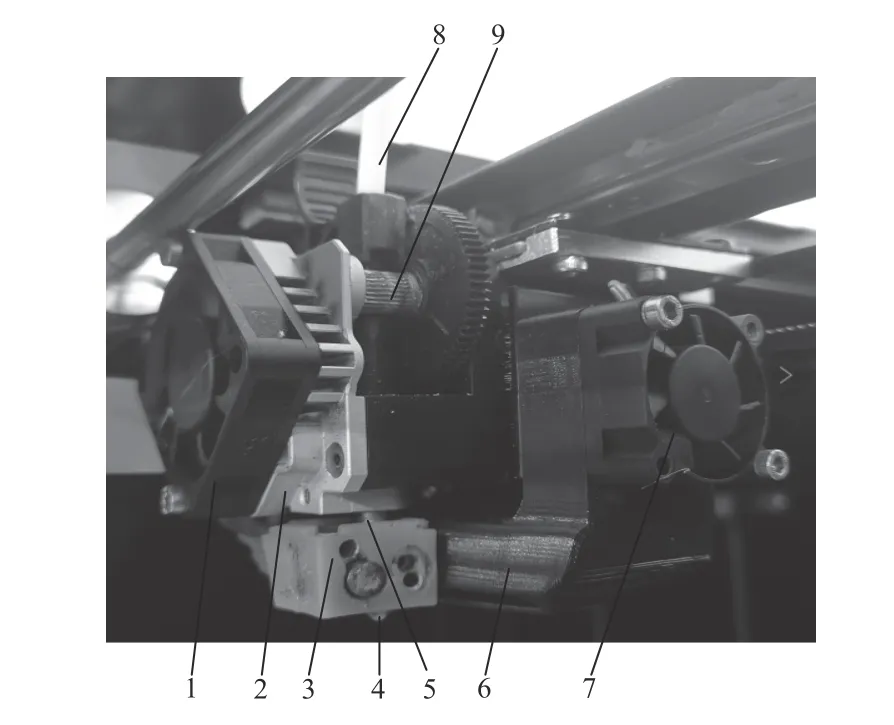

PLA(聚乳酸)是一种新型的生物基及可再生生物降解材料,温度在60 ℃以下为固态,60~170 ℃区间为半熔融态,170~200 ℃区间为液态[7]。打印机工作时,加热块将PLA材料加热至200 ℃左右,材料变为液态;散热片处安装有风扇对其进行散热,此处的材料应为固态,介于加热块与散热片之间的喉管内的材料处于半熔融态。挤出轮在供料马达的的驱动下带动固态材料从管路内向下移动,推进半熔融态材料下移,最终将液态材料挤出在热床或已成型件的表面,风道风扇将冷却风通过风道吹向热床或工件成型表面,对其进行冷却使材料固化,完成零件成型,打印机喷头组件如图1喷头组件结构示意图所示。

图1 喷头组件结构示意图

FDM打印机工作过程中,材料形态对打印效果影响较大,拉丝或者堵头都会影响打印表面质量。拉丝是指打印机回抽不及时导致的喷嘴里面的料在行进途中漏出来,所谓回抽是指当打印从一个对象跳到第二个对象的时候,由于喷头持续加热,即使送料马达没有推动还是可能会有材料流出,因此机器会在喷头准备跳动时,将材料往回抽一点点,这种现象叫做回抽。此时若喉管处材料偏软则会导致回抽时材料在喉管内上行阻力变大,从而使回抽不畅,出现拉丝现象;同理,在材料供给时,此处材料与喉管壁面的下行阻力也会变大,造成材料在喉管内堵塞,出现堵头的现象。故提高喷头组件散热效率,保证散热效果才能实现材料在散热片、加热块及两者之间3个位置时的状态分别为固态、半熔融态和液态,从而保证打印质量。

1.2 散热片设计

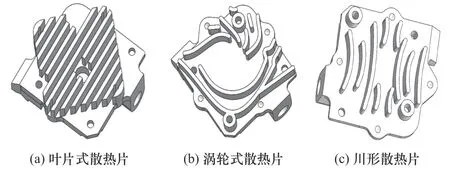

影响散热片散热效率的因素有包络体积、散热片底部厚度、鳍片形和是否采用强制对流等[8]。一般情况下,表面积越大散热效果越好;若散热片的布局有利于空气流通,可以提高散热效果;铜、铝导热效率高,是散热材料的首选。本文设计的3种散热片材料选择铝,底层厚度1.5 mm,散热片高度5 mm,片厚1.7 mm,采用风扇进行强制冷却,主要不同点为散热片形状及布局。

方案1为目前应用较多的叶片式散热片,此方案散热片均为矩形,且平行布置,如图2a所示。当前喷头组件为风扇置于散热片上方的下吹设计,轴流风扇有旋转效应,轴的位置风不易吹到,故方案2与方案3将风扇所对应的中心位置留空,为了更好地引导风向同时保证较大的散热面积,两方案的叶片采用长短不一且弯曲的形状,根据风扇出口风流的旋涡特性分别采用辐射状及中心向四周发散状布置形式,定义为涡轮式散热片与川型散热片,具体如图2b和2c所示。

图2 散热片设计方案

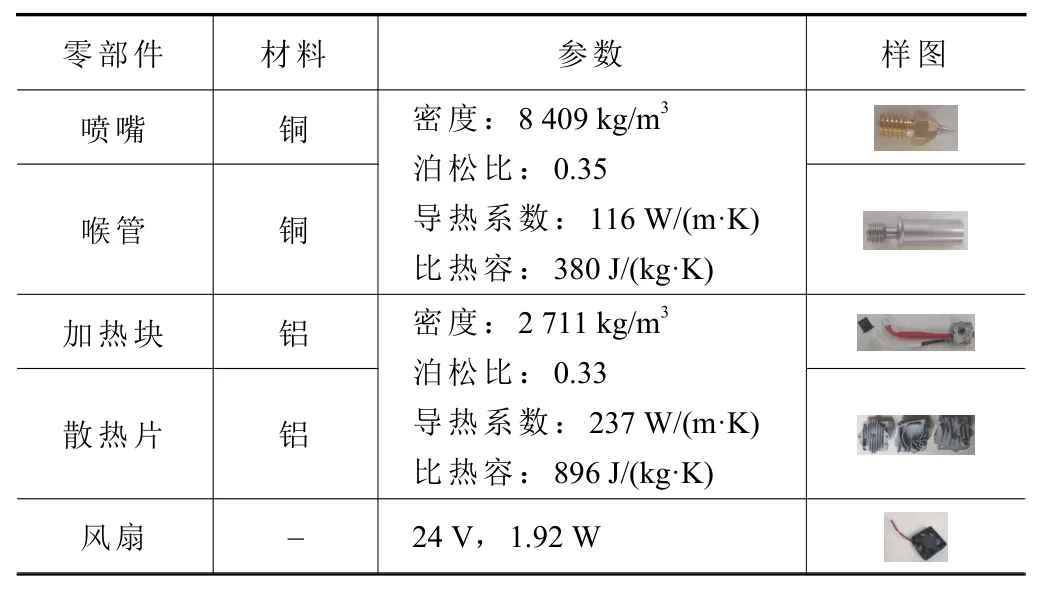

1.3 喷头组件各部件型号

本文所使用的打印机为实验室自制打印机PRT-300,其喷头组件的主要构成及零件参数如表1零件基本参数表所示。

表1 零件基本参数表

2 喷头组件热仿真及结果分析

2.1 热仿真基本原理

热量的传递形式一般包括热传导、热对流及热辐射3种形式,热传导发生在一个物体内或者紧挨着的物体之间,热对流发生在有相对运动的两个介质之间,热辐射则是由物体受热激发磁场产生的,它不需要依靠介质就可以产生[9-10]。热仿真分为稳态传热及瞬态传热仿真两种形式。如果系统的净热流率为零,即流入系统的热量加上系统自身产生的热量等于系统的流出热量时,则系统处于稳定状态即热稳态,在热稳态分析中,任意结点的温度不在随时间变化;瞬态传热过程是指一个系统加热或者冷却的过程,再这个过程中系统的温度、热流率、热边界条件及系统内能均随时间变化。为了更真实的模拟不同散热片结构对喷头组件散热效率的影响,本文采用瞬态传热仿真。

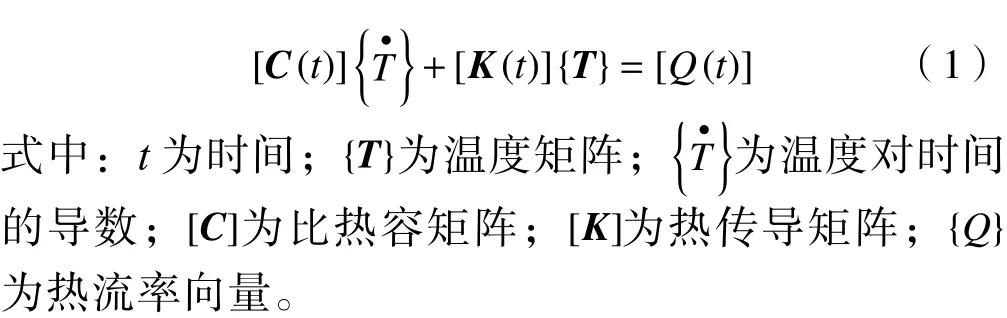

ANSYS热分析依据的基本原理是能量守恒热平衡方程[11],根据能量守恒原理,瞬态热平衡可以表达为(以矩阵形式表示)

2.2 喷头热仿真计算

利用ANSYS软件Transient Thermal模块完成喷头瞬态热仿真。三维几何模型分别导入后,将各零件按照表1零件基本参数表中的材料进行设置;网格大小设置为1 mm,采用自由网格划分方式,最终3种方案划分的网格数目分别为38 693、41 338和34 950;初始温度设置为190 ℃,其他载荷及约束如表2 热仿真载荷及约束参数表所示。设置计算时间为20 s,阶跃时间为0.1 s,进入solution,完成温度计热流密度的计算。

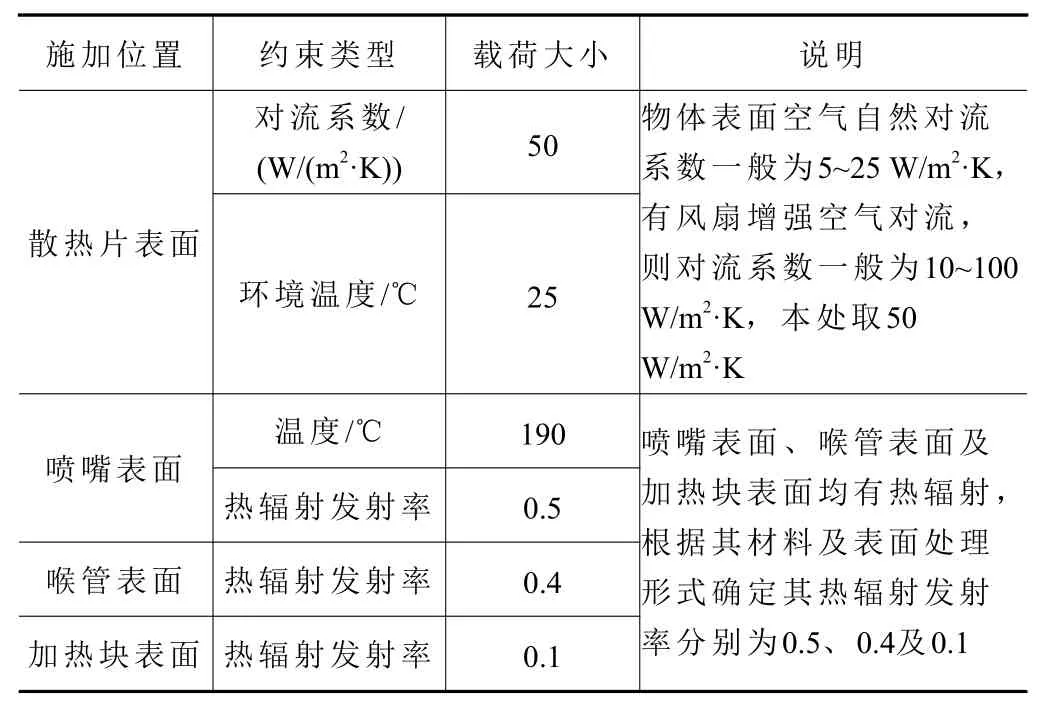

表2 热仿真载荷及约束参数表

2.3 仿真结果分析

2.3.1 温度仿真结果分析

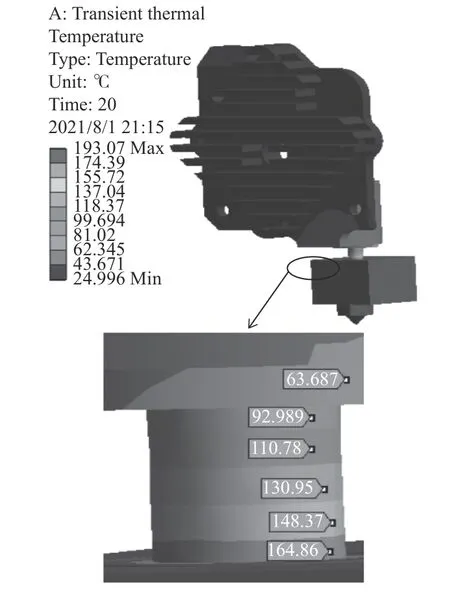

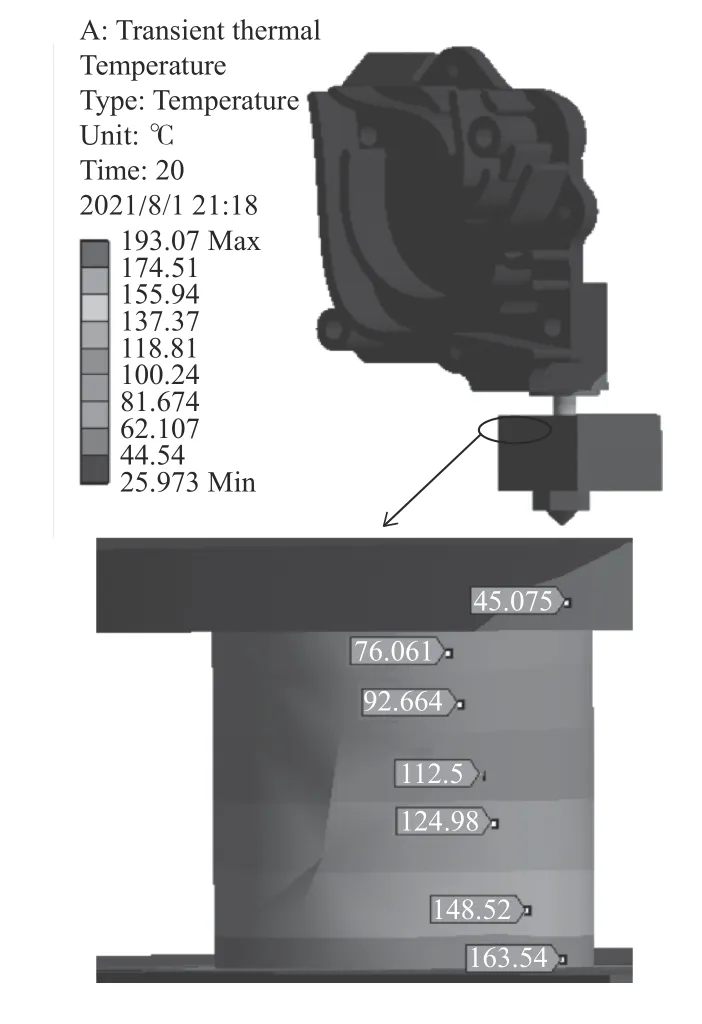

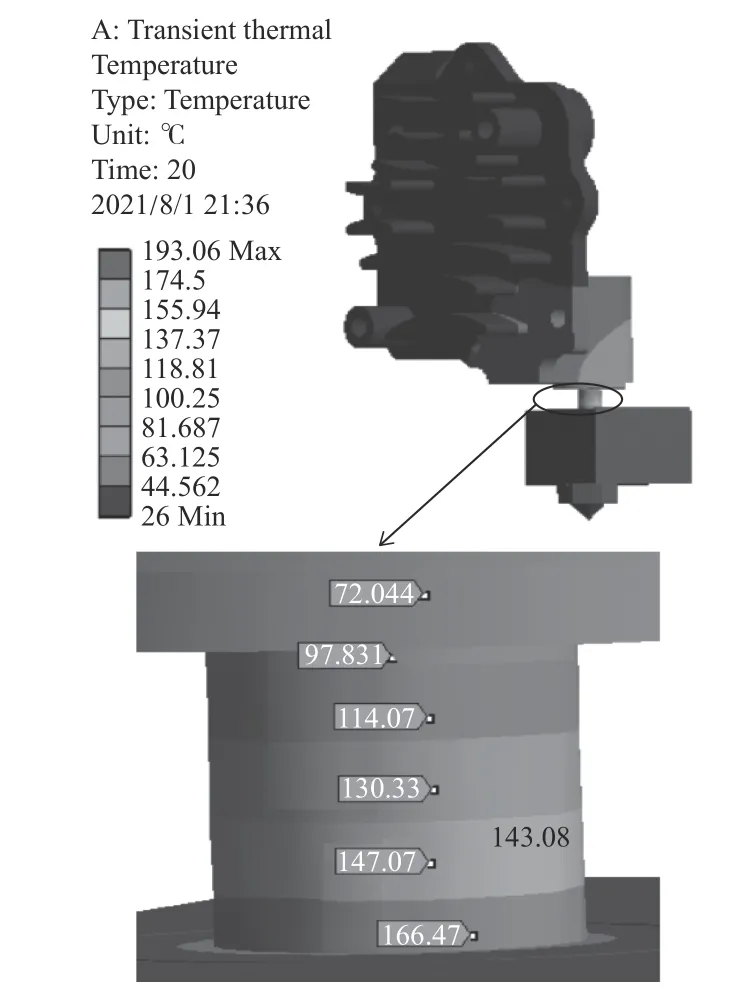

温度云图如图3叶片式散热片温度云图、图4涡轮式散热片温度云图及图5川型散热片温度云图所示。由图可知,与喉管相接部分散热片的温度三者分别为63.68 ℃、72.04 ℃及45.07 ℃,涡轮式散热片该部分的面积最小且温度最低;散热片与加热块之间的喉管区域温度自下而上成阶梯式递减,其中叶片式散热片及川型散热片温度分别降低43.59%、43.63%,涡轮式散热片温度降低53.55%,故综上所述,涡轮式散热片的散热效果较好。

图3 叶片式散热片温度云图

图4 涡轮式散热片温度云图

图5 川型散热片温度云图

2.3.2 热流密度仿真分析

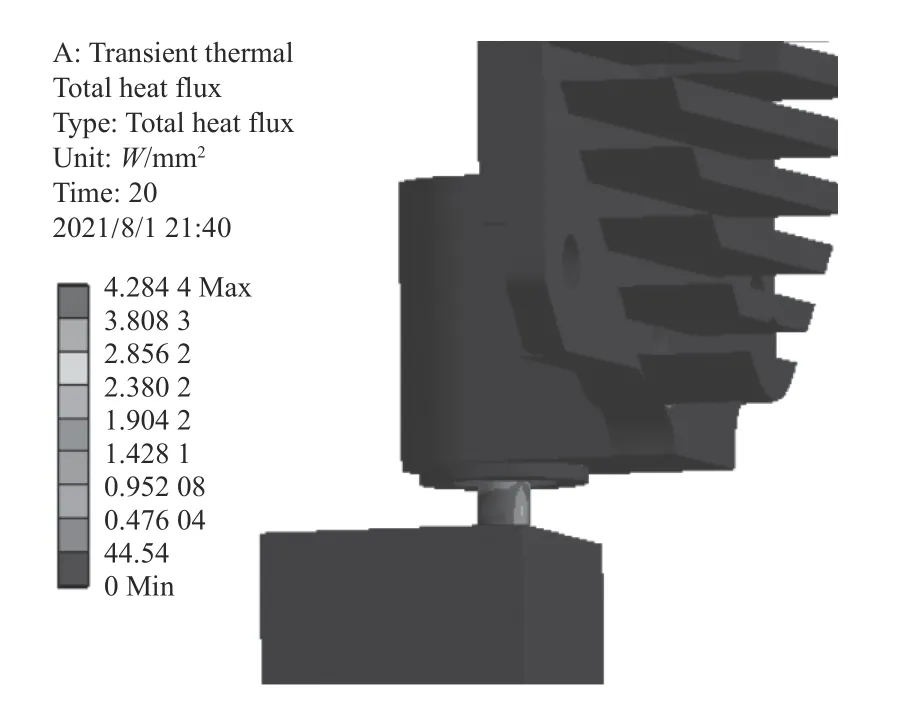

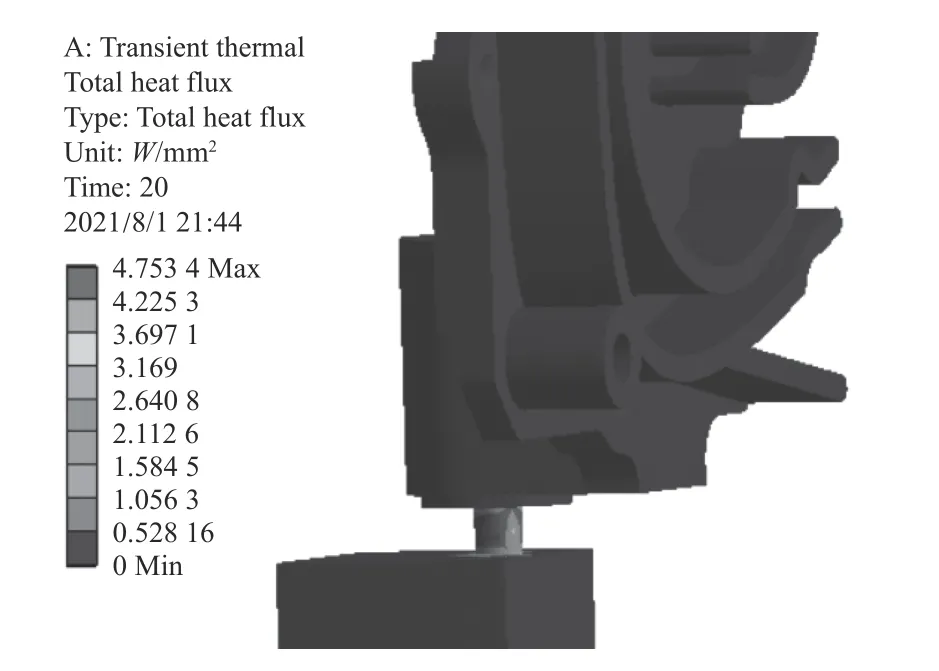

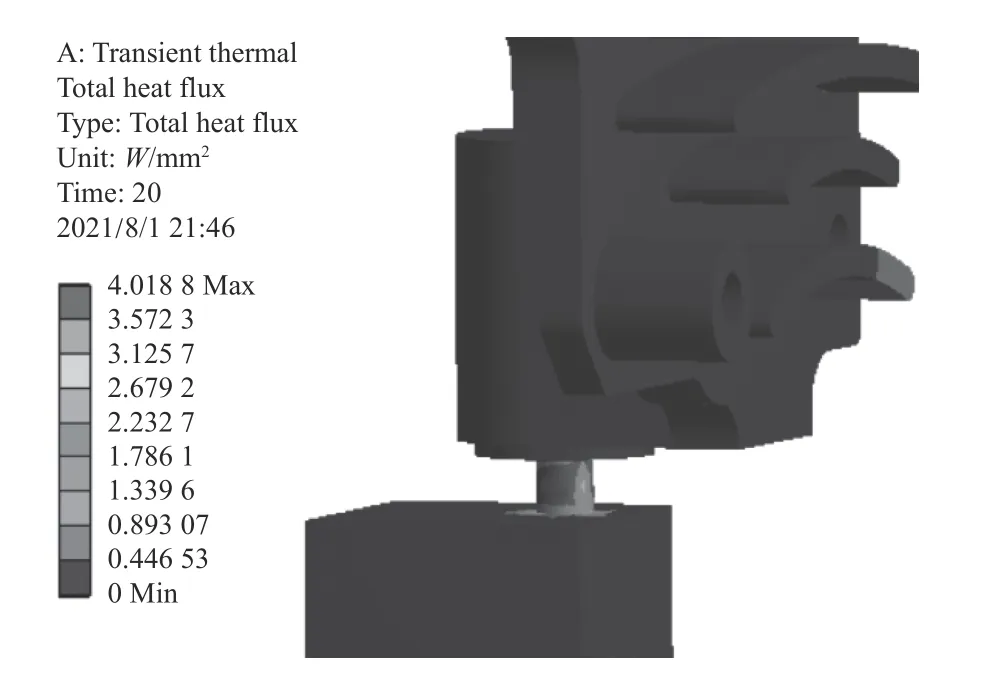

热流密度是指单位时间内通过单位面积传递的热量,是考察器件或设备散热性能的重要指标。3种方案的热流密度云图分别如图6叶片式散热片热流密度云图、图7涡轮式散热片热流密度云图及图8川型散热片热流密度云图所示。由图可知,3种形式散热片热流密度最大值均发生在散热片与加热块之间的喉管部分,最大值分别为4.28 W/mm2、4.75 W/mm2和4.02 W/mm2,即涡轮式散热片散热性能较好,冷却效率高。

图6 叶片式散热片热流密度云图

图7 涡轮式散热片热流密度云图

图8 川型散热片热流密度云图

2.3.3 散热效率分析

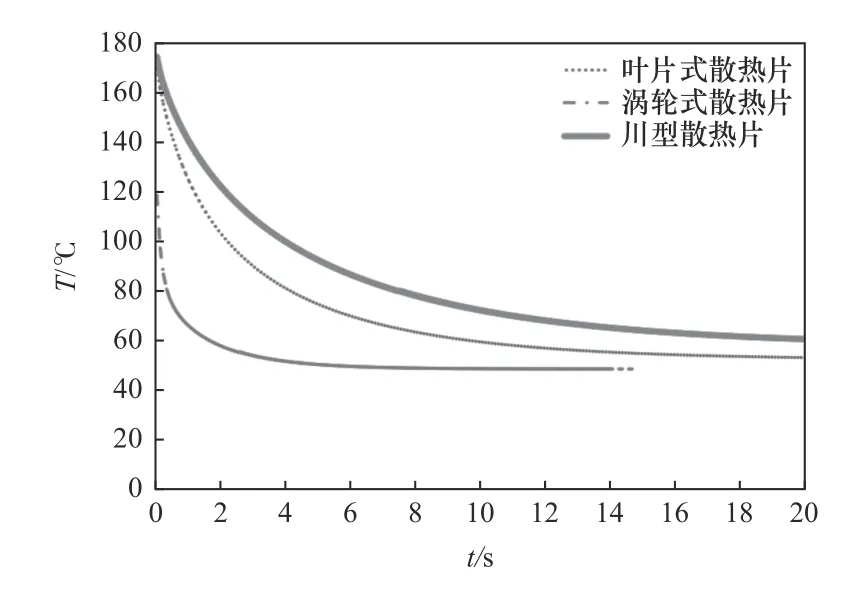

喷头组件平均温度与时间关系如图9散热效率图所示,本次计算模拟20 s内喷头组件的散热情况,20 s内喷头组件平均温度均有所降低,最低值分别达到70.3 ℃、53 ℃和83.1 ℃,涡轮式散热片的喷头组件平均温度最低,达到该值所用时间最短,散热效率最高。

图9 散热效率图

3 温度测试及结果分析

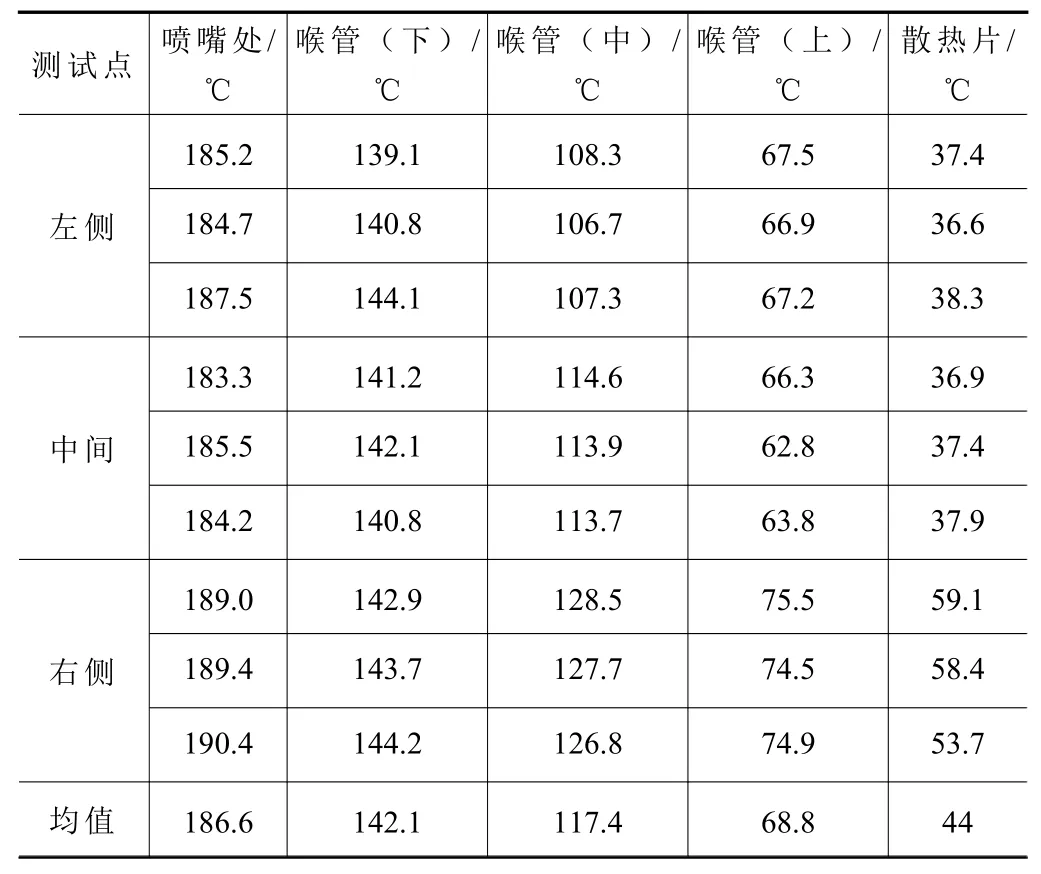

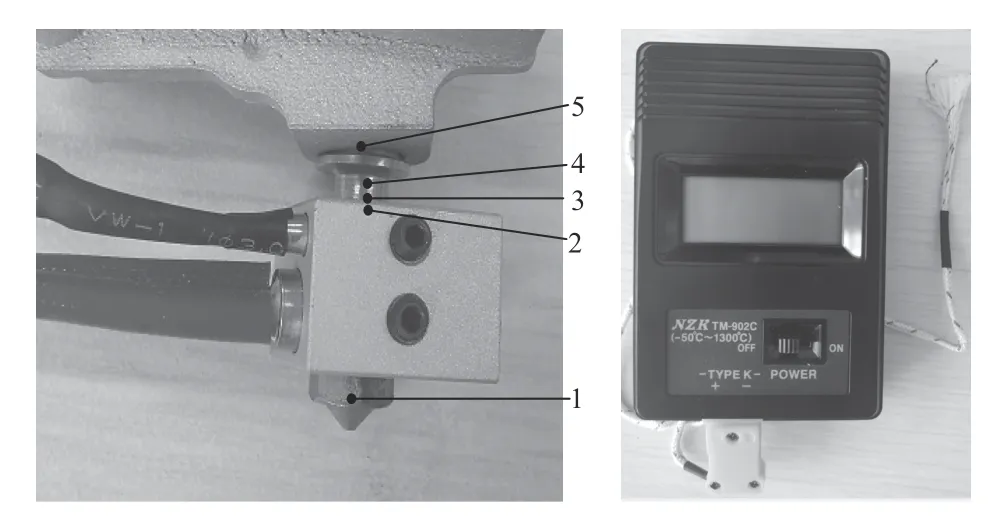

目前主要的测温方式有接触式与非接触式两种,接触式测量工具比较简单、可靠、测量精度高,但受耐高温材料的限制不能应用于很高的温度测量;非接触式测量工具是通过热辐射原理进行测量,测温范围广,反应速度快,但受物体发射率、测量距离、烟尘等因素影响,误差较大。为保证测量精度,本文采用接触式测量。根据仿真结果,对旋涡式散热片的喷头组件进行温度场测试,测试仪器为工业级高精度TM-902C测温仪。本测试主要针对喷嘴、喉管(加热块与散热片之间部分)上、中、下位置和散热片(与喉管链接部分)共计5个位置的温度,具体测试位置及测温仪如图10测试位置布置及测温仪图所示。为了保证测量的准确性,每个测试位置沿其圆周方向各取3个测试点,本测试选取其左侧、中间及右侧的中间位置为测试点进行温度测试,每个点需测量3次。测试结果如表3温度测试数据表所示。

表3 温度测试数据表

图10 测试位置布置及测温仪图

由测量数据可知,喉管(中)、喉管(上)和散热片在右侧测量的温度值明显高于左侧及中间两个位置的温度,其原因为喉管并未布置加热块中心位置,右侧留有加热块空间较大,故靠近右侧的温度会略高,由于喷嘴及喉管下(下)位置距离加热块比较近,故温差没有其他3个位置明显;由喷嘴至散热片(与喉管链接部分)5个位置自下而上的平均温度分别为186.6 ℃、142.1 ℃、117.4 ℃、68.8 ℃和44 ℃,测试结果与仿真结果不完全相同,但数据基本一致。结果表明,喉管(加热块与散热块之间)处温度降低51.6%,采用涡轮式散热片均有很好的散热效果,能够确保打印过程中PLA材料在喷嘴至散热片之间的材料状态,保证打印质量。

4 结语

通过分析3种不同方案的喷头组件温度场仿真结果及涡轮式散热片喷头组件温度测试结果,可得到以下结论:

(1)散热片的形状及布局对喷头组件散热效果影响较大,对于风扇上置的强迫风冷结构,曲面辐射状布置的散热片更有利于导风,散热效果较好。

(2)涡轮式散热片喉管(加热块与散热块之间)处热流密度较大,温度自下而上递减明显,喉管处温度可降低约51.6%,散热效率高。

——以首场广东喉管·唢呐独奏音乐会为例