单立柱堆垛机的载货台轻量化设计

文/蒋晶

堆垛机是自动化立体仓库中的核心物流设备,常用的堆垛机包括单立柱堆垛机和双立柱堆垛机。单立柱堆垛机由一根立柱和下横梁组成,相比双立柱堆垛机,单立柱堆垛机结构刚性更弱。载货台相对于单立柱为悬臂结构,载货台自重的增加不仅会增加堆垛机立柱的扰度,使货叉端部扰度增加,而且会增加堆垛机立柱启停时的晃动幅值和振荡时间,使堆垛机货叉开始工作的等待时间延长,降低堆垛机的工作效率[1]。

本文分析了单立柱堆垛机载货台轻量化设计中的关键参数和评价指标,结合单立柱托盘堆垛机载货台设计,提出了具体的轻量化设计方法,并通过计算其自重与承重比值、导向轮轮压、强度和变形来验证了轻量化的评价指标。

一、单立柱堆垛机载货台轻量化关键参数分析

单立柱堆垛机的载货台的基本结构,包括水平框架、垂直框架、钢丝绳滑轮、X方向导向轮、Z方向导向轮、防坠落装置等。其中,水平框架用于安装货叉,为悬臂结构,垂直框架用于安装钢丝绳滑轮、X方向与Z方向导向轮和防坠落装置。

堆垛机工作时,载货台主要承受X方向和Z方向的交变弯曲应力作用。实践证明,提高水平框架的抗弯能力、垂直框架的抗扭能力,对提高载货台的强度、降低其变形有较大作用。X方向和Z方向的弯矩通过导向轮保持平衡,为了保证导向轮的轮压满足最大静强度和疲劳强度的要求,需要合理设计导向轮间距。

载货台轻量化设计就是在满足其强度、变形和导向轮轮压的前提下,尽量使自重更轻。为此,将与载货台强度、变形和导向轮轮压相关的关键参数提取出来,通过优化这些参数,来达到轻量化载货台的目的。这些关键参数包括:负载距导轨中心间距Lp,提升滑轮距导轨中心间距Le,导向轮间距Sx,Sy,水平框架抗弯截面系数Wh,垂直框架抗扭截面形式Wv。关键参数如图1所示,各参数详细说明如表1所示。

图1 单立柱堆垛机载货台轻量化关键参数

表1 单立柱堆垛机载货台轻量化关键参数分析

二、载货台轻量化评价指标

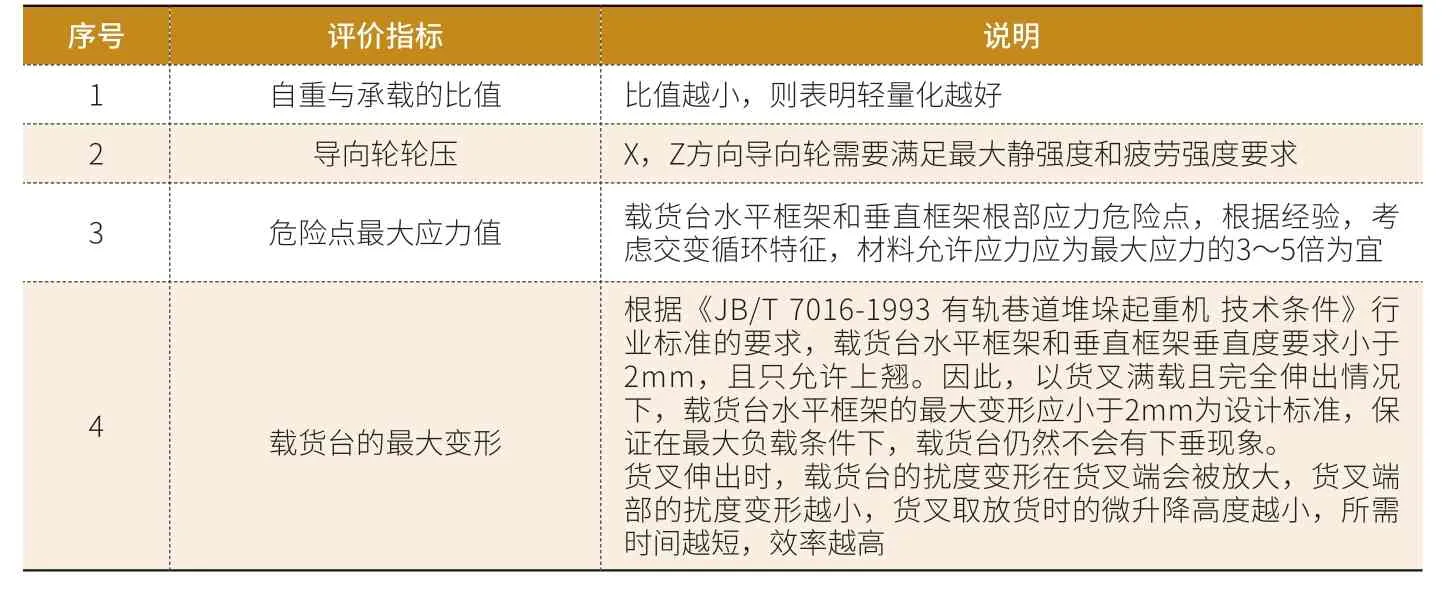

载货台的轻量化设计完成后,我们可以通过对导向轮轮压、强度、变形进行计算,验证是否满足要求,并可以通过自重与承重比值,来衡量轻量化的效果,载货台轻量化可以从以下几个指标进行衡量,如表2所示。

表2 单立柱堆垛机载货台轻量化评价指标

三、单立柱托盘堆垛机载货台轻量化设计

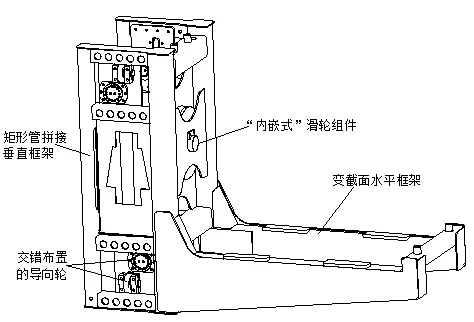

根据以上分析,设计了一款用于单立柱托盘堆垛机的载货台,其技术参数为:负载尺寸为1200×1200mm,双深货叉,最大载重为750kg,结构如图2所示。该载货台自重为530kg,自重与承重比为0.7。设计过程中关键参数的优化方法,如表3所示。

图2 单立柱托盘堆垛机轻量化载货台

表3 20m单立柱堆垛机载货台轻量化设计方法

四、轻量化载货台校核

1.导向轮轮压校核计算

如图2所示,轻量化后的载货台自重G1=530kg,货叉及其他附件总重G2=850kg,最大负载G3=750kg,货叉完全伸出后,负载距两侧导向轮中心距离L=2445mm,载货台、货叉及其他附件重心距导轨距离Lx=510mm,Ly=180 mm;负载距导轨中心间距Lp 为1020 mm,滑轮距导轨中心间距Le为300mm,X方向导向轮间距Sx为960 mm,Z 方向导向轮间距Sz 为1200mm。

静止装态时,钢丝绳的提拉力T=(G1+G2+G3)g

加速提升时,钢丝绳的提拉力T=(G1+G2+G3)(g+a)

减速下降时,钢丝绳的提拉力T=(G1+G2+G3)(g-a)

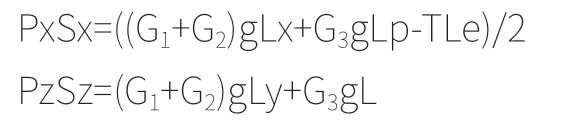

根据力的平衡方程可知:

由以上公式可知,当空载静止时,X方向导向轮最小轮压Px/min=1449N,Z方向导向轮最小轮压Pz/min=2070N;当满载加速提升时,X方向导向轮最大轮压Px/max=4309N,Z方向导向轮最大轮压Pz/max=17350N;根据等效轮压公式Pmean=(Pmin+2Pmax)/3可知,Px/mean=3356N;Pz/mean=12257N。

导向轮的外径尺寸D=110mm,宽度L=30mm,根据起重机设计规范GB/T 3811-2008中滚轮许用轮压的经验公式PL=KDLC,许用静强度经验公式Pk=1.9KDL计算,可知导向轮许用轮压PL=15682N;许用静强度Pk=45144N,其中:

K为滚轮的许用比压,根据起重机设计规范GB/T 3811中表46《车轮与滚轮许用比压》,K 选取7.2。

D为滚轮的踏面直径为110mm。

L为滚轮与轨道承压面有效接触宽度为30mm。

C为计算系数,C=C1C2,C1为转速系数,C2为工作级别系数,该载货台最大提升速度为1m/s,根据起重机设计规范GB/T 3811中表47《车轮转速系数C1》和表49《工作级别系数C2》,选取C1为0.66,C2为1,计算得C为0.66。

载货台导向轮轮压,应该同时满足静强度要求和疲劳强度要求,校核公式如下:

滚轮的疲劳强度应满足:Pmean≤PL

滚轮的静强度应满足:Pmax≤1.9kDL

根据以上计算可知,PL/Px/mean=4.67,PL/Pz/mean=1.28;Pk/Px/max=10.5,Pk/Pz/max=2.6,该导向轮的轮距满足轮压要求。

2.载货台强度和变形校核

堆垛机载货台强度设计时,可采用类比法和有限元计算相结合的方式,可以通过有限元计算获得载货台在危险工况下的危险点的最大应力和最大变形。单立柱堆垛机在货叉完成伸出取货,负载最大时为最危险工况,其水平框架和垂直框架的根部为应力的危险点。

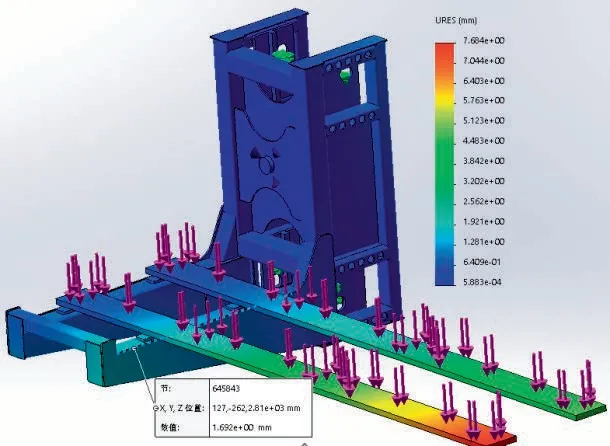

采用Solidworks软件的simulation进行有限元计算,忽略焊缝的影响,将所有零件联接为一个整体,以简化模型,同时不考虑货叉自身的变形,将货叉设置为刚性,来获得因载货台变形引起的货叉端部的最大变形量,分析结果如图3和图4所示。

图3 载货台危险点应力分布图

图4 载货台应变分布图

根据有限元分析可知,在最危险工况下,载货台水平框架根部最大应力约为76Mpa,垂直框架根部最大应力约为63Mpa,材料采用Q345B,安全系数为4.5倍,强度满足设计要求

由于载货台许用变形量目前没有统一标准,因此参考《JB/T 7016-1993 有轨巷道堆垛起重机 技术条件》行业标准的要求作设计标准。根据JB/T 7016-93的要求,载货台水平框架和垂直框架垂直度要求小于2mm,且只允许上翘,因此以货叉满载且完全伸出情况下,载货台水平框架的最大变形应小于2mm为设计标准,保证在最危险工况下,载货台仍然不会有下垂现象。根据分析可知,载货台在最危险工况下的最大变形量约为1.7mm,满足设计要求,此时货叉端部的扰度变形约为7.7mm,托盘堆垛机货叉取放货时微升降速度一般为5m/min,因载货台变形引起的货叉端部的最大变形量,将会使堆垛机取放货物时间增加0.5s左右。

五、结论

通过单立柱堆垛机载货台轻量化设计关键参数的提取,并结合实际设计证明,该载货台轻量化的设计参数和方法能够快速有效地完成轻量化设计目标,大大缩短设计时间,并且该方法也能应用于双立柱堆垛机、轻载箱式堆垛机等载货台的轻量化设计。