二维活塞式动态流量计研究

丁 川 陈豪奇 王 熙 詹 磊 章立超 阮 健

(1.浙江工业大学机械工程学院,杭州 310023;2.西安精密机械研究所昆明分部,昆明 650101)

0 引言

动态流量的测量对于伺服阀、比例阀等控制元件以及液压控制系统的动态特性有非常重要的意义[1]。目前可实现动态测量的流量仪表主要有:差压式、转子式、动态缸式、质量式流量计[2-5]。动态缸动态特性最优,常作为伺服阀动态测试系统中的关键部件,其动态性能甚至远远超过被测伺服阀的动态指标[6-8]。但一般动态缸行程有限,只适合测量在动态缸行程内的单向流量和对称往复流量,无法连续测量单向流量的动态特性。转子式流量计在动态流量中运用最广泛,无论是单向流量还是对称往复都可以测量[9]。但无论是齿轮流量计还是涡轮流量计等转子式流量计,其计量部件的惯性都较大,虽然通过结构优化和算法补偿等方式可提高其动态测量能力[10-13],但始终没有从根本上解决其惯性大导致的响应慢、频宽窄的问题。为兼顾动态缸的高动态特性和转子式的多种类型的流量测试,刘涛等[14]提出一种泵-缸组合结构的动态流量计,其动态液压缸动态性能好,可以测量流量高频部分,而计量泵主要测量流量低频部分。宋涛[15]搭建试验测试平台,证明了泵-缸复合流量计具有较好的动态测试性能,理论上验证流量计频宽可达1 000 Hz。但由于动态缸体积较大,安装不便且实际加工与装配误差导致活塞运动中心偏移,为防止撞缸往往需要添加活塞的位移负反馈,而反馈电路的设计又会影响计量精度[16]。

基于二维液压元件设计原理[17-21],提出一种二维活塞式动态流量计,其采用的二维活塞作为计量单元。因为二维活塞具有转动和直动两种运动自由度,油液可以推动二维活塞直动,同时驱使其转动,所以二维活塞式动态流量计具备有动态缸的高动态特性,也有转子式流量计连续测量流量的能力。

本文阐述二维活塞式动态流量计的机械结构和工作原理,通过数学建模的方式分析其动态特性。最后设计样机测试其动态特性,分析试验结果和理论分析之间的差异。

1 机械结构和工作原理

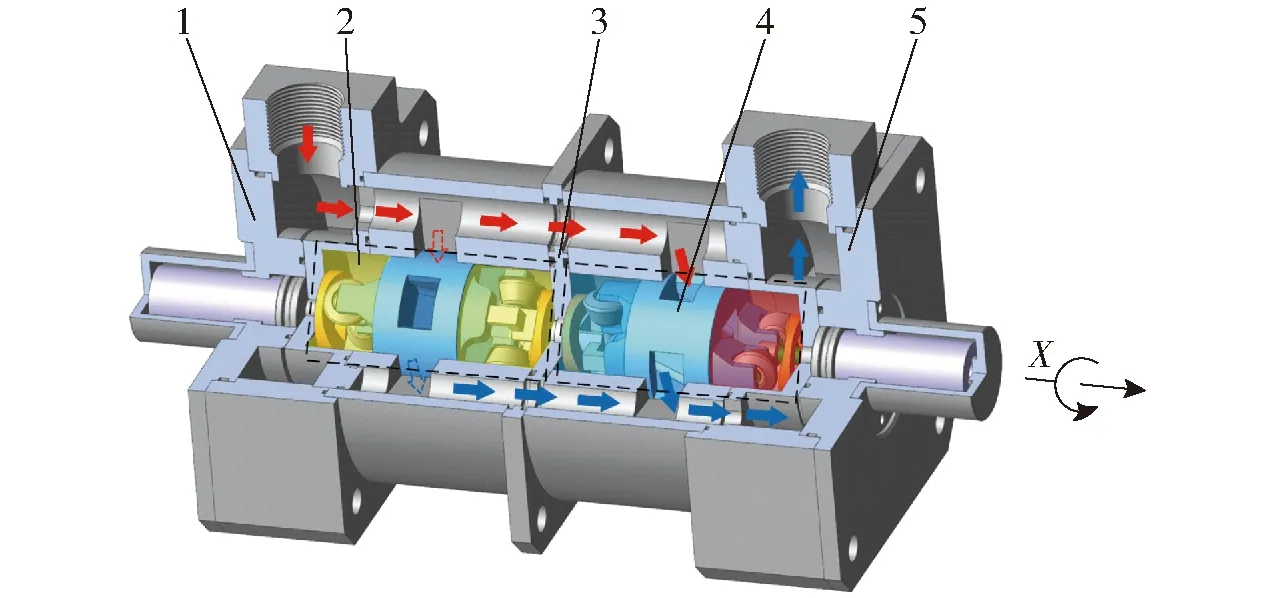

提出的二维活塞式动态流量计结构如图1所示,其主要部件包括上联缸体、上联计量单元、隔板、下联计量单元和下联缸体。流体介质可以从流量计的一端流入,经过上、下联计量单元,从另一端流出,并且该流量计不固定进出口,可用于双向流量测量。

图1 二维活塞式动态流量计结构图Fig.1 Structure diagram of two-dimensional piston dynamic flowmeter1.上联缸体 2.上联计量单元 3.隔板 4.下联计量单元 5.下联缸体

上联计量单元和下联计量单元的结构完全一致,通过安装在隔板中的拨叉,使它们呈45°相位差同步转动,但它们的轴向运动互相独立。图2为下联计量单元的结构示意图,计量单元的主体是二维活塞,在其两端各安装有一对锥滚轮,它们分别与固定在缸体内壁上的凸轮导轨配合。当二维活塞转动,在凸轮导轨和锥滚轮的配合下,它可以往复直动。二维活塞表面开设有周向均布的4个矩形窗口,其中窗口a与右密闭腔沟通,窗口b与左密闭腔沟通。当油液从进口流入时,进入到右腔后推动二维活塞向左运动,并且如图1转动,左腔流体通过窗口b流出。安装在右端的LVDT组件可以记录二维活塞的位移,从而来计量流量。

图2 下联计量单元结构与流道连通示意图Fig.2 Bottom measurement unit structure and flow channel connection

下联计量单元的工作原理如图3所示。流体从进口进入右腔推动二维活塞向左直动,同时按图中方向转动,进口与窗口a的沟通面积以及出口与窗口b的沟通面积减小。当二维活塞转过45°时,如图3a所示,此时二维活塞运动至最左端,窗口a和b不与进出口沟通。如果此时流量方向不变,在上联计量单元的帮助下,下联计量单元会继续旋转,二维活塞向右运动。当旋转至90°时,窗口b与进口沟通,窗口a与出口沟通。流体从进口进入,通过窗口b流入左腔推动二维活塞向右运动,右腔流体从窗口a流出。当二维活塞旋转至135°,如图3c所示,二维活塞运动至最右端,且窗口与进出口不沟通。

图3 下联计量单元工作原理图Fig.3 Working principles of bottom measurement unit

上、下联计量单元的工作原理完全一致,仅在工作相位上有45°差距,设计的目的是使流量计的计量可以连续,且没流量脉动[22-23]。

2 数学模型

二维活塞的运动由凸轮导轨的形状决定,采用的凸轮导轨是等加减速的设计,在文献[22]中已研究,因此不再展开。数学建模首先需建立流量方程,即当流体流入时,确定二维活塞的运动状态与腔内压力。

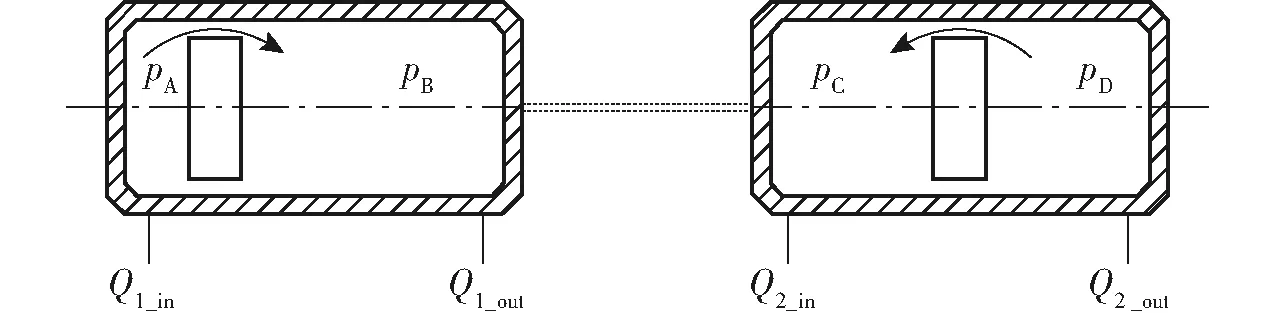

图4为流量计的简化原理图,此时上联计量单元的二维活塞正处于行程左极限位置,下联计量单元活塞正处于行程中位。Q1_in、Q2_in分别表示流入计量单元的流量,Q1_out、Q2_out分别表示流出计量单元的流量,pA、pB、pC、pD分别表示上下联的二维活塞两侧腔室压力。出于简化模型考虑,管路沿层和局部压力损失对系统动态特性的影响可不计,各密封腔内压力处处相等。由于取消活塞杆设计,计量单元的外泄漏忽略不计。

图4 流量计简化原理图Fig.4 Simplified flowmeter schematic

流入计量单元的流量Q1_in、Q2_in可表示为

(1)

流出计量单元的流量Q1_out、Q2_out表示为

(2)

式中Ap——二维活塞有效面积

sn——二维活塞轴向位移,n取1、2

Cip——计量单元内泄漏系数

Be——被测流体的有效体积弹性模量

Vn——二维活塞两侧腔体体积,n取A、B、C、D

假设计量单元内活塞处于中位时,左右两腔体积相等,是总体积的一半,则

(3)

式中Vt——计量单元内总体积

假设回流压力为0 MPa,计量单元内配流窗口是匹配设计的,即流入、流出该计量单元的流量相等。

上联计量单元入口压力为

pin=pA+pB

(4)

上联计量单元两腔压力差为

Δp1=pA-pB

(5)

由式(4)、(5)可得上联计量单元两腔压力为

(6)

(7)

对等式(6)、(7)进行求导得

(8)

在输入动态流量的情况下,为简化分析认为Qin=Qout,流经各计量单元流量Qn_t为

(9)

式中:n可取1、2,分别代表上联和下联。

流经上、下联计量单元的流量为

(10)

式中 Δp2——上下联计量单元两腔压力差

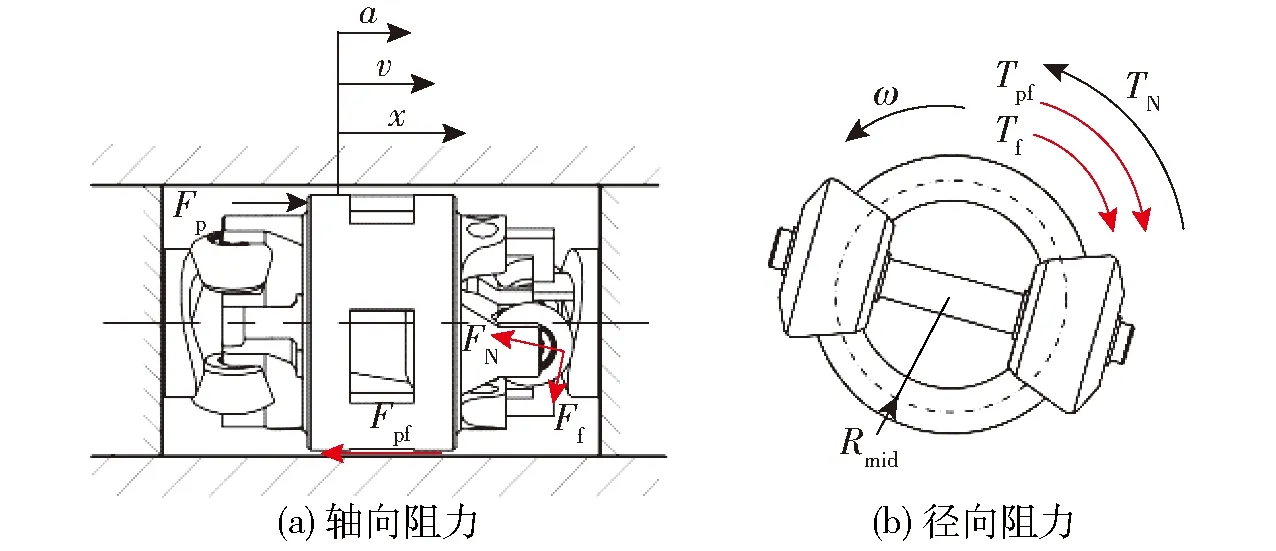

流量计中的运动部件即二维活塞的运动需要克服轴向阻力和径向阻力,如图5所示。

图5 二维活塞阻力分析Fig.5 Two-dimensional piston resistance analysis

计量单元中运动组件在结构上为对称设计,且活塞运动呈周期性变化,因此仅对一侧锥滚轮在运动周期中一段工况进行受力分析。

二维活塞的轴向运动是由两腔压力差驱动的,需要克服二维活塞与缸体内壁之间的粘性阻力影响。一侧的锥滚轮在凸轮导轨上滚动也会给予二维活塞轴向阻力,如图6所示。因此二维活塞的轴向受力方程为

图6 滚轮与凸轮导轨接触情况Fig.6 Contact between roller and cam guide

(11)

式中Fp——活塞受的液压推力

Fpf——活塞与缸体内壁间的粘性阻尼力

Ff——摩擦力轴向分力

FN——凸轮导轨对锥滚轮的轴向支持力

α——凸轮压力角

m——运动部件总质量

二维活塞受到的轴向粘性阻尼力为

(12)

式中μ——流体介质动力粘度

L——二维活塞宽度

D——活塞直径

δ——二维活塞与缸体之间的间隙

结合图6中的几何关系,得到二维活塞轴向动力学方程为

(13)

式中 Δp——计量单元两腔压力差

f——有润滑条件下的滚动摩擦因数

FTN——凸轮导轨对锥滚轮的总支持力

β——锥滚轮半锥角

由于上、下联计量单元运动组件在周向同步转动,并通过安装在隔板中的拨叉相互作用,因此对上、下联运动部件受扭情况做整体分析,运动部件扭矩分析如图7所示。经分析可得运动部件整体扭矩方程为

图7 运动部件扭矩示意图Fig.7 Schematic of torsion of moving parts

(14)

式中TN——转动力矩Tf——阻力矩

Tpf——扭矩

i——搅油位置,取1、2、3、4

θ——二维活塞转动角

J——运动部件总转动惯量

Tc——单个计量元件两边锥滚轮搅动油液产生的搅油力矩[23-25]

由凸轮导轨给锥滚轮支持力FN的周向分力所产生的转动力矩TN为

TN=FNsinαRmid

(15)

式中Rmid——锥滚轮滚动半径

滚轮滚动摩擦产生的阻力矩Tf为

Tf=fFNcosαRmid

(16)

周向粘性阻尼力产生的扭矩Tpf为

(17)

由式(10)、(13)、(14)可知,通过输入流量求解二维活塞式流量计的动态特性为

(18)

式中下标1指上联计量单元的计算,2指下联计量单元的计算。

3 仿真

通过对方程组(18)求解,对二维活塞式动态流量计的动态特性做仿真分析,仿真参数如表1所示。

表1 仿真参数Tab.1 Simulation parameters

给予一个幅值为4 L/min,频率为1 Hz的正弦流量,上、下联二维活塞位移和流量如图8所示。在1 Hz的正弦流量输入下,上、下联的二维活塞的运动同时受凸轮导轨和输入流量的影响。图8a中的1号标记点,这里二维活塞位移的转折是流量的变化影响,而在此图中的2号标记点,输入流量持续提升,可位移转折,是因为此时锥滚轮运动至凸轮导轨的极值点。同理,在图8b中的1号标记点的转折是因为输入流量,而2号标记点是因为凸轮导轨。

图8 上、下联二维活塞位移与输入流量对比Fig.8 Comparison of top and bottom 2D piston displacements and input flow

流量计测量流量的方式以实际设计为准,设计中采用LVDT模块测得二维活塞的位移,然后通过求导得到二维活塞的速度,乘以横截面积后得到流经单个计量单元的流量,将流经上下联的流量相加,即可得到流量计测得的流量。仿真采用相同方式计算测得的流量。

图9为测量不同频率的输入流量信号时,经过上、下计量单元的流量和输入流量的对比。如图9a所示,测量低频流量,通过上、下联计量单元的瞬时流量频繁反向。但通过将两联流量相加,测得总流量与输入流量一致。

图9 不同频率下流量计测得流量Fig.9 Flow rate measured by 2D flowmeter under different frequencies

如图9b~9d所示,当输入流量频率变高以后,高频换向的流量推动二维活塞在轴向高频往复移动,但二维活塞的运动形式简单化,周向仅在某一小角度范围内摆动。这说明二维活塞式流量计更适合测量高频流量。仿真研究发现,当输入流量频率达到15 Hz时,输入流量和测得流量的幅值比和相位差还保持高度一致,说明该流量计的动态性能优异。

4 试验

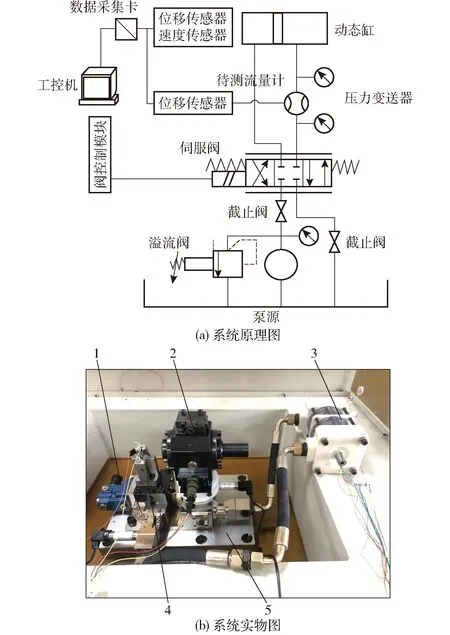

为验证二维活塞式动态流量计的测量原理和其动态性能,搭建了动态试验台对设计的流量计样机进行试验。被测试的流量计原理样机如图10所示。

图10 二维活塞式动态流量计原理样机Fig.10 Principle prototype of two-dimensional piston dynamic flowmeter

动态测试试验台如图11所示,正弦流量发生部分由工控机、三位四通伺服阀、阀块组成;流量计安装在伺服阀的A、B口;为验证输出流量的准确性,还包括由动态缸组成的流量验证装置。试验过程中将以阀芯位移信号、动态缸位移信号和上下联二维活塞的位移信号做对比,从而得到二维动态流量计的动态特性。

图11 动态测试试验台Fig.11 Dynamic test bench1.溢流阀 2.动态液压缸 3.待测流量计 4.伺服阀 5.阀块

试验台选用NS-P-I-2A5-10MPaG10型压力传感器,其测量精度为±0.1%,测量范围0~10 MPa。流量计LVDT型号为UR-812-100,其线性误差小于±0.15%,测量范围为-2.5~2.5 mm。动态液压缸包含速度与位移传感器,型号为DTG80,缸内位移传感器型号为HR-300,其线性误差在±0.25%以内,测量范围为-7.62~7.62 mm。试验台采用泵站供油,由溢流阀调节系统压力,用正弦信号做伺服阀的输入信号控制阀口开闭,产生正弦流量输出。

图12为系统压力1 MPa、输入流量频率1 Hz时,上、下联二维活塞的位移曲线,可以看出二维活塞位移曲线中会出现一段接近水平的曲线,且水平段出现呈周期性,此现象原因为:当输入瞬时流量在0 L/min附近时,即少有流量推动活塞运动,LVDT精度不够,无法检测到二维活塞的位移,从而出现水平段。

图12 二维活塞位移曲线Fig.12 Two-dimensional piston displacement

将测得的二维活塞位移信号做差分处理得到其速度信号,并乘以二维活塞有效面积,获得流经该计量单元的流量。图13为系统压力1 MPa,输入流量频率为1 Hz时,上、下联计量单元分别测得的流量曲线,可以发现下联计量单元测得的流量峰值略微大于上联,这可能是因为上联的泄漏流量更大。此外在上联流量曲线中的峰值存在跳动,可能是因为锥滚轮和凸轮导轨之间存在间隙,所以二维活塞的速度发生突变[26]。

图13 上、下联计量单元分别测得的流量曲线Fig.13 Flow rate measured by measuring units

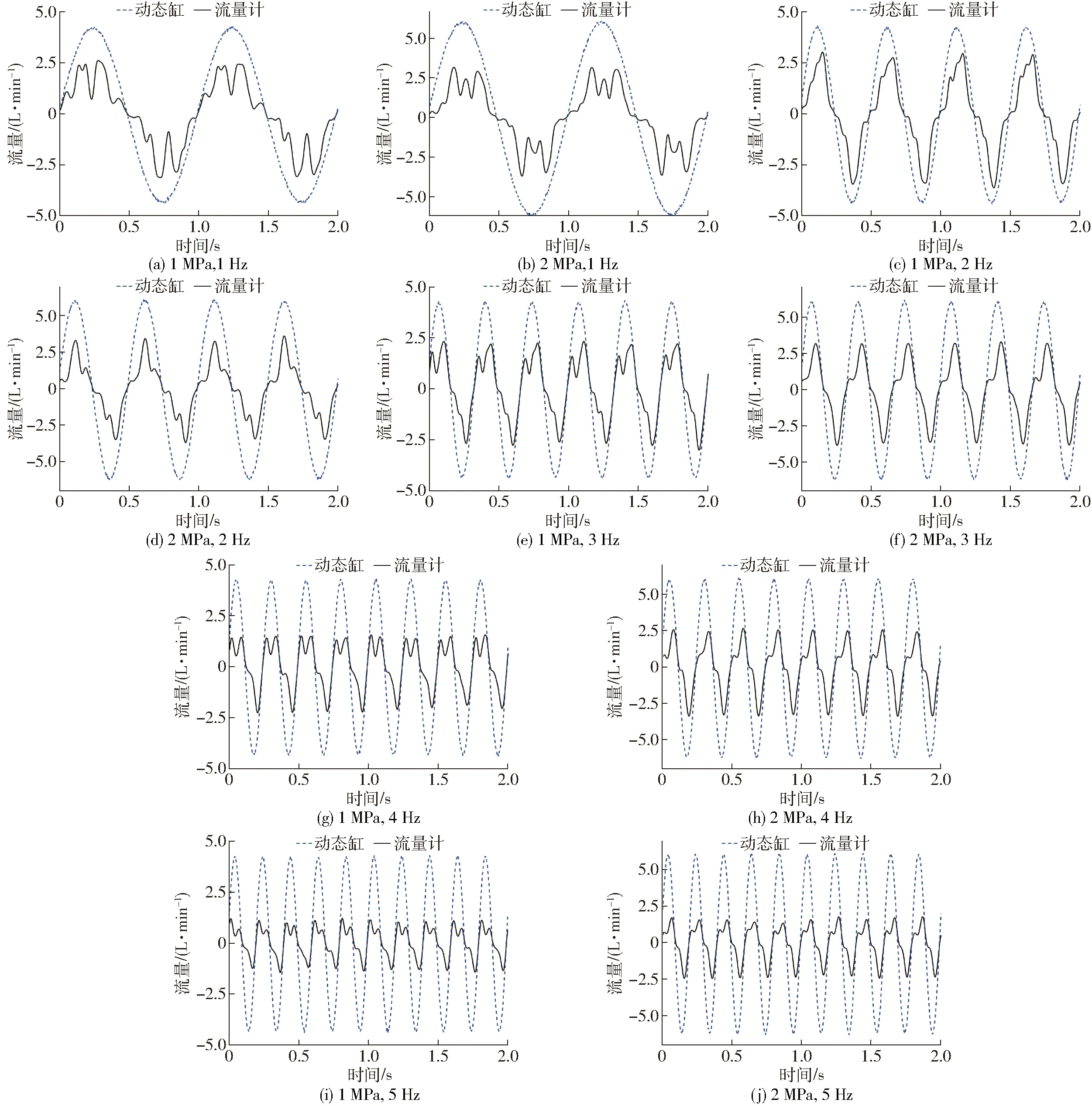

图14为不同系统压力、不同频率下,流量计测得的流量曲线与动态缸测得流量曲线对比。由图14可知,流量计测得流量和动态缸测得的流量的频率基本一致,这符合仿真分析;随着系统压力的改变,流量幅值也发生改变,这与流量计测得流量相符;但流量计测得流量幅值与动态缸得到的有较大差距。

图14 不同系统压力、不同频率时流量计测得流量和动态缸测得流量变化曲线Fig.14 Flow measured by flowmeter at different system pressures and different frequencies

原因为二维活塞采用增材制造技术,缸体采用亚格力透明材料制作,两者配合精度难以保证,导致缸体与二维活塞配合处出现较大间隙,如图15a所示,增大了内泄漏流量。此外,低强度材料的选用使得流量计承压后流道发生变形导致部分密封失效,进一步增大了幅值衰减。在试验中,透过缸体发现流量计样机内存在较大气泡,如图15b所示,油液含气量高,导致油液的体积弹性模量急剧下降[27],造成流量计测得流量曲线的幅值进一步下降。

图15 试验中出现的问题Fig.15 Problems in test

5 结论

(1)在仿真分析中,二维活塞式流量计动态特性良好。在频率15 Hz的输入流量下,二维活塞式流量计测得的流量基本与输入流量一致。

(2)试验结果表明,单个计量元件的位移运动与分析基本一致。在输入流量频率为5 Hz时,二维活塞测得的流量曲线与输入流量的相位差几乎为零。

(3)流量计样机测得的流量的幅值与输入流量相比衰减严重,原因为加工工艺问题导致的装配间隙过大,泄漏严重;以及设计中未考虑排气问题,导致流量计中液体含气太多,液体弹性模量下降。