浅谈强夯施工在东吴港区软基处理中的应用

◎ 邹晓川 福建省罗屿港口开发有限公司

1.引言

在加固地基的施工中采用强夯法,具有明显的优势,原因在于这种施工方法可以降低施工成本,工艺不复杂却能取得良好的效果,无需花费较长的施工时间,并且施工中较少受到天气影响。如果工程的回填深度较大,或者需要回填杂填土,就可以采取这种施工方法。东吴港区在施工时首先施打塑料排水板,然后堆载预压,完成卸载之后以强夯的方式加固地基,之后桩基础施工工艺。接下来,本文简单介绍一下强夯施工。

2.工程概括

码头区域呈现出大沉箱结构,港区陆地面积930291m,宽度为661m,深度为1407.4m。西围堤已经建成,东围堤和北围堤正在建设当中,加上东西侧驳岸前段可以围出陆域的整片区域,再往其中回填海砂和开山石。

3.强夯设计参数

3.1 强夯区域的划分

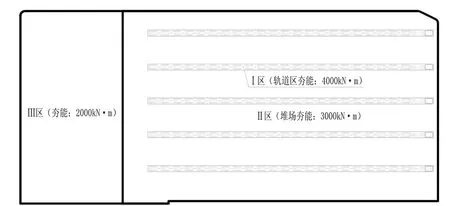

陆域总共有819943 m的面积需要进行强夯施工,整个区域划分成三个部分:Ⅰ区为轨道区,Ⅱ区为堆场,余下部分是Ⅲ区,三个区域面积分别为90720m、526524m和202699m,具体分布如图1所示,三个区域的夯能分别为4000kN·m、3000kN·m和2000kN·m,夯点依此是15.56个/100m、15.56个/100m和15.56个/100m。

图1 强夯平面布置

3.2 点夯的布置以及每点夯击数的控制

点夯施工中每点夯击数至少为8击,点夯2遍,再进行一遍普夯,其中普夯夯击能达到1000kN·m。在夯击之前需要进行试夯,根据试夯情况确定具体强夯击数。在试夯过程中,先采取每点8击的做法,如果沉降量符合要求,夯后低级承载力也符合预期,那么在正式夯击的时候,就可以按照每点8击来进行点夯。若每点8击之后的结果还没有达成要求,则需要根据实际情况增加夯击数,确保达成要求。在本案例中,经过试夯之后发现,每点夯8击即可。

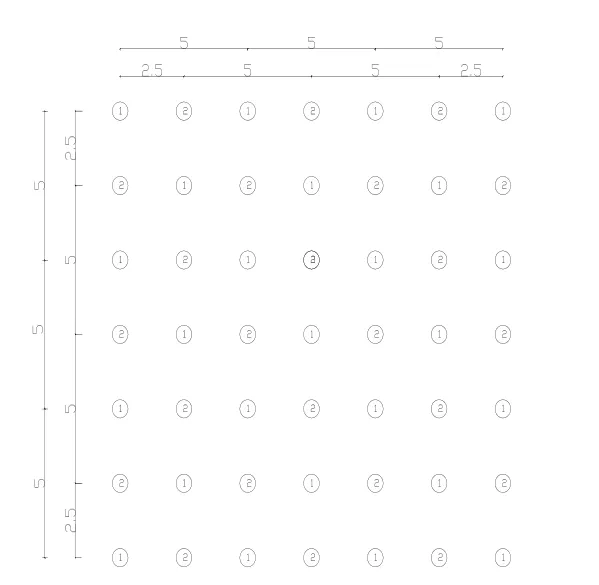

按照设计,在试夯中点夯两遍,具体布点如图2所示。

图2 强夯夯点布置示意图

3.3 普夯的控制

三个区域各普夯一遍,夯能达到1000,每点夯击2次,在普夯过程中需要设置夯印,且对搭接部分的面积有明确的要求,即不得小于夯锤底面积的1/3。

4.施工工艺

4.1 施工准备

Ⅰ、Ⅱ区经过卸载达到+9.0m,或者Ⅲ区回填达到+9.0m时需要设置沉降观测点,然后就可以强夯施工。在施工前需要做好准备工作,比如回填达到设计标高后,就需要平整地基,在夯点处放样,负责施工的人员和机械都需要提前到达施工现场,提前编制施工方案并做好报审,设计人员需要就技术、环境以及施工向施工人员交底。

4.2 防震沟设置

在施工之前还应该开挖防震沟。根据现场实际情况来确定防震沟的规格与位置,与之相邻的区域完成强夯之后,就可以向沟中回填软性材料,然后用压路机分层碾压,每层厚度保持在30~50cm的范围内,压实度达到90%。

4.3 正式施工程序

1)在《地基处理平面布置图》中详细圈定了强夯区域位置和范围。采用的夯能有两种:一种是斗轮机基础采用的3000kJ,另一种则是1800kJ。

2)施工现场首先要划定至少20m×20m的试夯场地,根据试夯情况确定正式强夯的参数。

3)施工中首先要平整场地,然后按照先强夯,后普夯的顺序,最后用压路机进行振动压力,直到地基加固,地面平整。

4)强夯需要进行两遍,普夯只需要1遍即可。夯点之间保持3.5m的距离,每个夯点夯击能量为3000KJ时,次数在10 击以上,若能量仅为1800 KJ时,至少夯击6击。最后两击要控制夯沉量,平均值保持在500mm以内。普夯时运用搭接夯,每点夯击3击,搭接部分面积要足够大,至少达到夯锤底面积的1/4。

5)在刚开始强夯的时候,夯标高要高出地基处理交地标高60cm,这部分高度为夯沉量。

6)强夯的时候需要挖掘排水设施,比如排水沟、集水井等,通过排水让地下水位降低,避免出现场区凹塘积水的情形。

7)普夯结束后,要使用压路机碾压整平,达到地基处理交地标高的标准。

图3 普夯夯点示意图

5.地基处理效果检测

在加固地基之后还需要对施工效果进行检测,所有检测内容都需要达成规定标准。检测内容较多,主要包括如下项目:

(1)钻孔取样检测。钻孔取样检测在地基加固前后都要进行。在加固之前,从深层分层沉降钻孔中取出土样,等到加固之后,取样孔和之前的孔洞保持1m以内距离。两个取土位置的深度位置要保持对应,通过分析加固前后土样可以了解物理力学指标的具体变化情况。在取土的时候,对钻孔深度有一定要求,要完全穿透淤泥层,直至粉质粘土层,并继续向里深入至少1m。具体操作按照《港口岩土工程勘察规范》(JTS133-1-2010)(以下简称《规范》)的步骤进行。试验中需要测量多项指标,其中物理性质指标包括天然含水量、天然密度、饱和度等。另外还涉及到力学性质指标,比如固结系数Cv、无侧限抗压强度,还有变形模量、压缩模量等等。

(2)十字板剪切试验。十字板强度检测也需要分别在地基加固前后进行。检测位于预压区中心区域,和深层沉降孔相距较近。每隔1m的淤泥质软土中都需要做一次试验,在试验中分别获取原状土和重塑土的Cu指标,依照《规范》完成相关步骤。检测深度要达到淤泥层包裹的良好土层之中,在该土层中的深度至少要达到1m。

(3)载荷板试验。载荷板试验被安排在处理完地基之后,载荷板的长和宽均为1.5m,试验坑宽度至少要达到4.5m,试验土层的天然湿度和结构均不能破坏,找平位置在拟试压表面20mm以上厚度的中粗砂中。具体按照《规范》完成操作。

(4)标贯检测。标贯检测同样在地基处理之后开展,按照《规范》的测试方法,每5000m选取一个检测点。

(5)回填层压实度。按照《公路路基路面现场测试规程》(JTGE60 —2008)的要求进行压实度检测,每5000m选取一个检测点。其标准与重型击实标准相同,距离地表80cm以内的土层,其压实度应该在93%以上。

(6)回弹模量。借助载荷板开展回弹模量测试,运用载荷板逐步对地基加载,再逐步卸荷,以此测量出不同载荷级下土基回弹变形情况,继而计算得到土基回弹模量。

(7)高程测量。标高测量也在地基加固前后均要进行,网格点的规格为10m×10m。

6.夯后分析

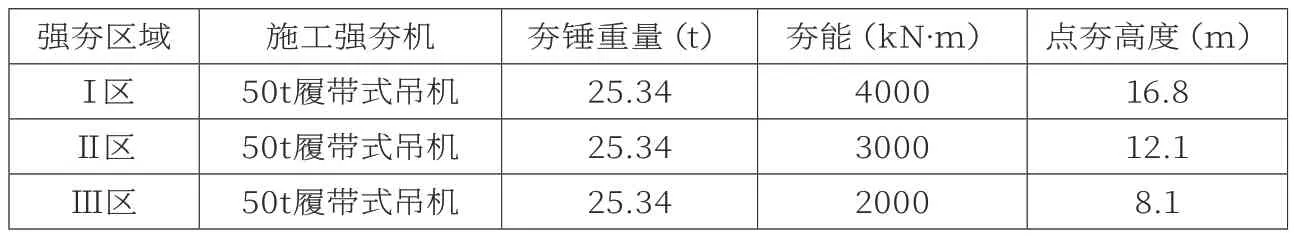

不同夯能会给地基带来不一样的影响,每个区域的夯能并不相同,具体情况如表1所示。

表1 强夯机械安排

机械和夯锤不变,夯能不同,强夯达成的效果存在差异。

点夯每击一击,用水准仪记录一下沉降量,观测得到试夯区总沉降量,以及平均两击的沉降量,具体数据如表2所示。

表2 点夯沉降量

点夯每夯一击沉降量不足1m,两击平均沉降量在5cm以内,与设计和规范相符。

本工程在测试地基承载力时采用的是静力触探的方式。即在压力装置的作用下,将触探头杆直接压到试验土层中,测量系统测土贯入阻力,从而确定土的容许承载力、变形模量等基本物理力学特性。在本工程中,每5000m²完成一次静力触探。使用YJ-15型液压机和型号为ZGS15-3为双桥探头作为贯入系统和静探探头,锥头面积和摩擦筒面积分别15cm和300cm;静探微机使用的型号是LMC-D310型,锥尖标定和侧壁标定系数分别为5.0152kPa和0.065501kPa。静力触探得到的结果具体如表3所示。

由表3可知,Ⅰ区和Ⅱ区地基承载力达到200kPa以上,而Ⅲ区的这一数值也达到了150kPa以上,与设计和规范相符。

表3 静力触探结果

7.结语

在强夯的时候,需要将质量很大的夯锤吊起,然后让其自由落下,将势能转化成冲击能,对土层产生极大的冲击力,反复操作可以破坏土层原有结构,减少孔隙,挤出土层中的水份,使其从孔道中流出。此举可以让土层压实,提高密度,减少其中的含水量,进而完成软基的处理。本文主要采用静力触探的方式对加固前后的地基进行检测,由此得出如下结论:

(1)强夯土层在7.5m附近承载力出现了显著变化,深度为6.5m以上的部分在强夯之后出现了明显的效果,达到7.5m以下,强夯效果明显减弱。

(2)相对于无堆载,预压区经过堆载和卸载之后再强夯,取得的效果更好。

(3)地基采取海砂和山皮土进行回填之后强夯效果更好。

通过实践可以发现,强夯没有复杂的施工环节,无需较长的工期,施工之后可以取得明显的效果,在很多地质环境下都可以进行强夯施工。若地基面积较大,强夯处理的效果较好。