污泥掺烧耦合发电探讨

周彦 唐丽莎 汪鹏归 王晶 吕新乐

【摘 要】随着社会城镇化进程的加快和人口的快速增长,全国各个城市的污泥存量和增量急剧增加,城市居民的生存环境承受的环保压力与日俱增,城镇污泥务必得到合适的处置。污泥处置的基本原则是稳定化、减量化、无害化及资源化。其中,无害化处理为基本要求,减量化处理为基础,稳定化处理为核心,资源化利用为终极目标。火电机组污泥掺烧耦合发电作为一种有效的污泥处理手段,具有处理能力强、适应性好的优点而受到了社会的普遍关注。文章阐述了污泥用于火力发电的环保性和经济性,重点分析了圆盘式蒸汽污泥半干化工艺、热泵低温干化工艺、烟气干化工艺及污泥常温低速空气干化工艺的优点和缺点,解析了污泥掺烧耦合发电对锅炉运行和污染物排放量的影响,并提出在污泥掺烧产业发展过程中要加强防臭除臭技术研发的建议。

【关键词】污泥;干化;掺烧;锅炉

【中图分类号】X703;TM621【文献标识码】A 【文章编号】1674-0688(2022)02-0111-03

通常,污水处理厂处理1万t生活污水可产生含水率为80%的污泥5~8 t,2014—2020年中国污泥产生量维持在7 000万t以上;2020年中国污泥脱水处理量为3 648.8万t,干污泥产生量达到1 459.5万t[1]。根据《“十三五”全国城镇污水处理及再生利用设施建设规划》的要求,截至2020年市级及以上地区的污泥无害化处理率必须达到90%,其他城市为75%,县级地区争取达到60%,重点城镇5年内需提高5%。中国污泥处置行业数据显示,目前我国污泥处理方式主要有填埋、堆肥、自然干化、焚烧,在这4种处理方法中,填埋占比为66%,焚烧仅为6%左右。污泥填埋会对土壤和地下水源形成污染,而随着国家环保政策力度的加强,污泥填埋比例会逐步下降。

1 污泥掺烧可行性

污泥掺烧处理方式在环保、热量和经济收益方面均有一定的优势。污泥焚烧是降解有机物,实现污泥稳定化、减量化的一种有效方法,它能破坏污泥中含有的有机质,杀死病原体,并最大限度地降低污泥体积和质量,对环境友好。各类污泥的干基热值均大于6 000 kJ/kg,干污泥具有很好的可焚烧性,能够获得大量热量满足燃烧要求。各地针对污泥处置费的补贴标准有所不同,各个城市的污泥焚烧成本也有所差别,上海需要160元,江苏需要200元[2];此外,若考虑污泥折掺烧所获的电价补偿,还会产生一部分额外的收益。

城镇污泥通常分为湿污泥和干污泥,处理污泥时务必根据污泥的不同特性选择对应的处理方式。对于循环流化床锅炉和炉排炉,湿污泥可以直接掺入炉膛燃烧。污泥的成分复杂、含水量高,流化床焚烧技术能高效处理污泥,目前在我国的应用范围较广。对于煤粉炉,湿污泥进入炉膛需要通过喷枪雾化后再喷入,要将含水量为80%的污泥混合大量的水稀释成泥浆,这就需要向炉内喷入大量的水,对锅炉燃烧和受热面换热的影响很大。污泥干化后掺烧是目前普遍采用的处理方法,是将湿污泥先放入干燥车间进行干化,然后与原煤以一定比例掺混后送入锅炉燃烧,此工艺已在不少电厂中得到应用[3]。

2 污泥干化工艺

污泥干化是将污泥通过加热蒸发其中水分达到降低污泥含水率的过程。污泥中水分的去除需要经过蒸发和扩散过程。污泥干化可分为热对流式(直接传热式)、热传导式(间接传热式)、直接-间接联合加热式3种类型。

2.1 污泥干化分级

湿区:含水率为60%以上,污泥能自由流动,基本无臭味;黏滞区:含水率为40%~60%,具有黏性,不能自由流动,臭味较大。黏滞区干化机传热系数降低会导致感化效率急剧下降,污泥黏性产生的黏滞力还会约束干化装置的转动,从而增大能耗和设备故障率;粒状区:污泥呈粒状,容易和其他物质掺混。

2.2 煤粉炉掺烧污泥干化要求

污泥的挥发分很高,生活污泥的干燥无灰基挥发分一般在85%以上,在干燥环境下容易自燃,因此干污泥的水分不能过低,同时要考虑干化污泥的成粒特性,污泥水分也不宜过高。脱水污泥通常要先采取焚烧处理以降低含水率和提高污泥热值。干化后污泥的体积会大幅缩小,形状趋于颗粒状,这种形态对下一步的掺烧工序更为有利。根据相关研究和工程应用情况总结得出,煤粉炉掺烧的干污泥水分一般控制在30%左右为宜。

2.3 污泥干化方式

污泥干化是实现污泥无害化、减量化、资源化处理的重要步骤,但污泥干化会消耗大量的能源,在污泥处理过程中是耗能最大的环节。因此,不同的污泥干化方式的选择将直接影响污泥的处置成本[4]。

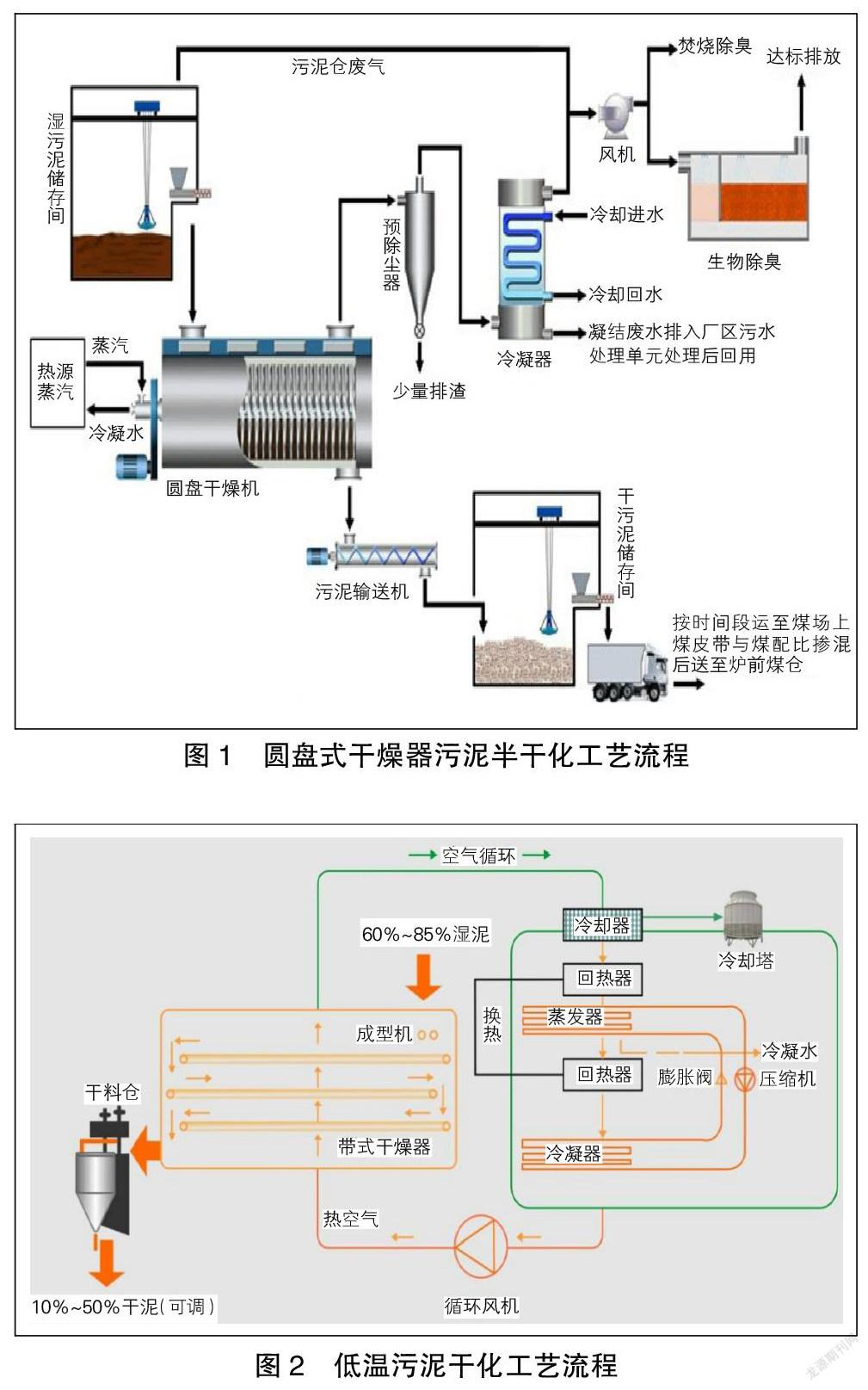

2.3.1 圆盘式蒸汽污泥半干化工艺

圆盘式污泥干化流程:来料湿污泥通过螺杆输送泵打至圆盘干燥机的进料口;低压蒸汽从圆盘干燥机的蒸汽入口进入,与污泥通过圆盘组间接传输热量进行换热;污泥从干燥机外壳和圆盘之间流通,接收来自蒸汽传递的热能蒸发湿污泥中的水分;从湿污泥蒸发的水蒸气集聚在设备顶部后通过引风机从设备蒸汽出口排出,以此维持干燥机的微负压状态;尾气通过旋风除尘器去除粉尘后,进入间接式水冷换热器冷凝,冷凝后的污水排入污水管网。废气经过除臭处理后,半干污泥通过螺旋输送机落料至皮带输送机,经过煤粉廊道运至电站锅炉进行掺烧。圆盘式干燥器污泥半干化工艺流程如图1所示。湿污泥半干化运行成本来自蒸汽、工业水、自来水、电费,不同地区的运行成本稍有区别,大约200元/t,成本远低于全干化处置成本。半干化后的污泥低位发热量通常为4 180~5 016 kJ,能够作为火力发电机组的辅助燃料[5]。

2.3.2 热泵低温干化工艺

传统污泥对流干燥工艺效率偏低,能耗較高。热泵低温干化以太阳能、低品位能为热源,节能效果显著,低温状态能有效避免有害气体释放和有机物大量挥发,从而不需要复杂的尾气处理系统,技术处理温度低,降低了污泥干化的点火能量,整个处理过程安全、爆炸风险率低。

热泵低温干化系统由热泵系统和干燥系统构成。热泵系统中,制冷工质在蒸发器内吸收污泥干化过程中排出废气的热量后由液体转化为蒸汽,在压缩机中加压后进入冷凝器,制冷工作冷凝液化后释放出热量可以加热蒸发器中已经降温去湿的低温干空气,当低温干空气达到工艺要求的温度后,进入干燥室,制冷工质液化后通过膨胀阀返回蒸发器[6]。

热泵低温干化运行成本来自电能消耗,单位能耗除湿量能达到2~3 kg/kW·h,节能效果显著。但是,热泵在实际运行时蒸发温度与冷凝温度会发生同步变化进而导致干燥效率下降。低温污泥干化工艺流程如图2所示。

2.3.3 烟气干化工艺

常见的烟气干化流程如下:湿污泥运至污泥接收仓通过污泥泵打入转子干化器,锅炉空预器前烟道通过干燥风机引入转子干化器直接与热烟气进行接触换热,在干化器内实现加热和干化落入干污泥储存舱,换热后的烟气一路经过旋风除尘器、布袋除尘器经引风机进入喷淋塔处理后从烟筒排放,或再次进入锅炉进行一次换热循环。若利用火力发电厂烟气余热进行污泥干化,可减少对大气的污染,并使热能利用率提高5%~10%[7]。

现有燃煤机组中,烟气部分余热通常可以用于加热回热系统的凝结水,烟气余热污泥干化还可结合该系统进行系统设置。该系统工作介质采用软化水,闭式循环。空预器出口和除尘器入口布置烟气换热器,软化水在烟气换热器中与烟气换热后经闭式水泵进入带式污泥干化器后与干化器中的循环空气进行换热,冷却后的软化水再次进入烟气换热器。烟气余热与凝结水耦合发电时机组发电标煤耗可以降低约1.5 g/kW·h,但污泥干化运行期间,余热利用方式的改变,会导致发电标煤耗略有增加。

2.3.4 常温干化工艺

污泥干化中能耗占整个系统运行能耗的80%以上,常温干化能大幅降低能耗和减少尾气排放,对设备整体要求低,运行管理也较为简单。污泥常温低速空气干化技术是根据空气动力学原理,通过空气和污泥之间的水分湿度和温度的不平衡,利用干热空气带走污泥中的水分达到污泥干化。整个处理过程不需要添加化学药剂,不使用外部热源。湿污泥在搅拌混合器中搅拌均匀后送入机械压滤装置。污泥饼送入破碎机中进行破碎形成污泥粉末后通过撒粉机平铺在带网眼的隔板堆叠成多层。鼓风机引入常温空气在堆叠干化室中对污泥粉进行风干后送入翻抛干化室进行翻抛风干,完成此工序后从干化槽中通过刮板刮出,再通过引风机引入湿空气在干化空气净化装置中进行净化处理。污泥常温低速空气干化工艺运行成本中,能耗成本为40 kW·h/t,人工成本为50~60元/t[8]。

3 污泥掺烧的影响

3.1 对锅炉的影响

污泥掺烧比例增加后,燃煤热值会降低,收到基碳含量减少,灰分增大。整体来看,当掺烧比例比超过10%时,污泥掺混对燃煤元素成分的影响不大,燃煤中混入污泥生成低熔点物质从而降低了燃料的灰熔点。若考虑需要抽烟气进行污泥干化,在满足锅炉输入热量要求时,需要投入更多燃煤。污泥掺混量在10%以内时,锅炉实际湿烟气量变化比例在2%以内,飞灰质量分数增大0.3%级别。烟气理论燃烧温度与燃料热值、空气温度、过量空气系数、燃烧产物特性等相关。在给定空气量、给煤量,充分考虑机械不完全燃烧损失的情况下,由于污泥掺混炉内水分增加,水蒸气在炉膛中吸热,炉膛燃烧所达到的最高温度相比峰值降低7 K左右,省煤器出口烟气温度和排烟温度因锅炉炉内对流辐射换热变化而逐渐增高,基本不会对燃烧造成影响。锅炉效率针对排烟温度和氧量进行工况测试,掺混比例为6%相比掺混比例为3%时,锅炉效率降低0.11%级别,相比不掺混污泥效率分别降低0.35%和0.24%级别。从总体来看,污泥掺混对过滤效率影响较小,固体不完全燃烧损失和灰渣炸物理热损失都较小[9]。

3.2 对污染物排放的影响

分析污染物的排放情况,要以污泥的成分分析为基础,其中NOx、SO2可以根据混合燃料的元素成分进行分析,粉尘、二噁英、重金属等要结合污泥的特性进行分析。

污泥成分中既有有机硫也有无机硫,SO2的形成与燃烧温度、含硫量、过量空气系数、污泥含水率等均有关系。污泥含水率会减少锅炉烟气中SO2的排放。污泥掺烧过程中NOx的生成机理与燃煤相同,污泥中N的含量通常在7%左右,并且是以氨的化合物形式构成,所以污泥掺烧中的NOx排放量会略有增大。当控制污泥掺混比例在5%以内时,NOx的浓度增加值通常不高于30 mg/Nm3。污泥中含有一定的重金属,经过焚烧后,有害金属汞、铅、镉等主要富集在底渣和飞灰中。这些金属化合物混入烟气会沉积在烟道管壁内表面影响换热,并且会加速设备腐蚀,但其浓度通常低于国家标准限制。二噁英通常指具有相似结构和理化特性的一组多氯取代的平面芳烃类化合物,属氯代含氧三环芳烃类化合物,具有热稳定性。由于炉膛温度高于850 ℃,能够有效分解生成的二噁英,但是沿着锅炉烟气流程至省煤器后烟温小于400 ℃,因此对二噁英的生成不能保证,可能会有部分二噁英生成。此外,污泥干化和储运过程中会产生臭味和大量粉尘。污泥卸料装置、储存仓、上料电都是污泥臭气主要散发点,这几处可通过气体收集整体除臭和通风设备改善[10]。

4 结论和建议

从国家及地方的政策引导来看,火力发电污泥掺烧存在着较大的市场前景,不仅对污泥减量化能做出贡献,也能实现一定的污泥资源化。电厂污泥掺烧耦合发电需要先对原始湿污泥进行必要的干化处理,本文介绍了几种干化工艺,具体方式需要结合电厂的实际条件确定,例如综合考虑固定投资、运行成本、环境影响等。目前,市场上已经投运的污泥掺烧项目中,对污泥的臭味没有充分考虑,若要加码推进污泥掺烧,需要对除臭问题予以重点关注。

參 考 文 献

[1]智研咨询.2021—2027年中国污泥脱水剂产业发展动态及前景战略分析报告[R].2020.

[2]吴剑,戚永义.污泥掺烧对燃煤锅炉机组的影响[J].电力学报,2012(4):338-341.

[3]李博.污泥高效干化方法及干化焚烧系统的优化运行研究[D].杭州:浙江大学,2014.

[4]孙文鸽,吴长春,吴志根.基于地域性的三种污泥干化工艺的经济性比较[J].环境工程,2016(6):150-154.

[5]周欣,王琦,刘淑玲,等.圆盘式蒸汽半干化污泥系统技术探讨[J].环境卫生工程,2013(5):19-21.

[6]傅伟良,张城镇,张绪坤,等.污泥热泵低温干化技术优势与问题探讨[J].环境工程,2021(2):121-124.

[7]刘启军,佟永财.利用燃煤机组烟气余热干化污泥及耦合掺烧技术经济性研究[J].吉林电力,2021(1):21-25.

[8]袁福林,王惠,伏小勇,等.污泥常温干化及其影响因素[J].环境工程,2019(3):7-12.

[9]符成龙,沙丰,宋婕,等.燃煤电厂污泥掺烧技术的应用与设计探讨[J].能源与环境,2020(6):46-48.

[10]吴浪,李畅.掺烧污泥对电厂锅炉的影响[J].锅炉制造,2014(5):14-17.