预热温度对Sb2(S,Se)3 薄膜性能的影响

崔晓荣,白晓彤,周炳卿,2,张林睿,2

(1.内蒙古师范大学 物理与电子信息学院,内蒙古 呼和浩特 010022;2.内蒙古自治区功能材料物理与化学重点实验室,内蒙古 呼和浩特 010022)

随着社会的不断发展,常规能源的消耗日益增多[1-3],发展太阳能,核能,风能,地热能等新能源成为应对能源短缺问题的关键。与其它新能源受环境制约不同,太阳能是不枯竭的绿色清洁能源[4],利用太阳能电池器件可将太阳能直接转换为电能。目前,晶体硅太阳电池的效率已趋于平稳,新一代无机薄膜太阳电池由于良好的器件稳定性以及较高的转化效率被视为下一代商业化生产的主力军[5]。尤以硫化锑(Sb2S3)和硒化锑(Sb2Se3)为代表的锑基薄膜太阳电池因具有原料丰富、低毒、制备方法简单、光吸收系数高及光电特性优异等优势,引起广泛关注。其中,Sb2S3的带隙约为1.7 eV,是一种宽带隙光吸收层材料,其太阳电池的光谱吸收限约750 nm[6];Sb2Se3的带隙约为1.1 eV,是一种窄带隙光吸收层材料,这使得Sb2Se3太阳电池的光谱吸收限可以扩宽至1 100 nm[7]。单结太阳电池的最佳带隙约在1.3~1.4 eV,处于Sb2S3与Sb2Se3之间[8]。为得到最佳光吸收带隙,可使S 原子与Se 原子形成替位式取代,制备出带隙可以在Sb2S3与Sb2Se3之间连续可调的硫硒化锑(Sb2(S,Se)3)三元化合物[9]。

Sb2(S,Se)3薄膜作为太阳电池的吸收层,其性能受材料制备因素与制备方法的影响。当前,常用的制备方法包括喷雾热解法、原子层沉积法、溶胶凝胶法、化学浴沉积法等[10-13]。其中,溶胶凝胶法因低成本、易操作、易掺杂等优点被广泛使用。溶胶凝胶法制备Sb2(S,Se)3的Sb 源多采用SbCl3,但Sb 元素极易水解,常温下SbCl3会迅速转化为不可溶的SbOCl[14],所以常在手套箱中进行Sb2S3溶胶的制备。本实验以醋酸锑为锑源,冰醋酸为水解抑制剂,改善了Sb 元素易水解的问题,并尝试在空气氛围中进行Sb2S3溶胶的配制及Sb2S3前驱体薄膜的制备。在制备Sb2S3前躯体薄膜时,预热处理温度过高或过低都会造成后续制备的Sb2(S,Se)3化合物薄膜质量变差。因此,控制薄膜预热温度对于沉积连续均匀的薄膜非常重要,合适的衬底预热温度不仅可以减少氧原子的进入,还可以快速将有机溶剂分解挥发掉[15],使Sb2S3前驱体薄膜迅速沉积在衬底表面。本实验主要研究在空气氛围中,预热温度对Sb2(S,Se)3薄膜结构与光电性能的影响。通过XRD、Raman、SEM、UV、光电化学测试等多种表征手段对不同预热温度下的Sb2(S,Se)3薄膜样品进行表征,重点探究预热处理温度对薄膜物相结构、形貌与光电特性的影响。

1 实验方法

1.1 实验试剂

无水甲醇(≥99.5%,沪试)、硫脲(99%,罗恩)、醋酸锑(99.99%,阿拉丁)、乙醇胺(99%,阿拉丁)、冰醋酸(≥99.8%,沪试)、Se 粉(99.9%,罗恩)、无水硫酸钠(≥99%,沪试)等。

1.2 Sb2S3 溶胶的配制

在空气中(RH ≤36%),以醋酸锑作为锑源,硫脲作为硫源,无水甲醇作为溶剂,冰醋酸作为水解抑制剂,乙醇胺作为稳定剂,通过超声震荡制备Sb2S3溶胶。

将1.046 g 醋酸锑粉末和0.533 g 硫脲颗粒依次倒入装有5 mL 无水甲醇溶液的容量瓶中,置于超声清洗仪中进行超声震荡15 min,直至粉末完全消失,溶液呈澄清色。将1.27 mL 乙醇胺溶液加入完全溶解的溶液中,再次超声震荡5 min,形成淡黄色Sb2S3溶胶。最后将0.6 mL 冰醋酸加入硫化锑溶胶中,超声震荡至无沉淀,混合均匀。

1.3 空气中Sb2S3 前驱体薄膜的制备

将淡黄色的Sb2S3溶胶通过匀胶机在FTO 玻璃基底上旋涂成膜,进行不同温度下的预热处理后即可得到不同颜色的Sb2S3前驱体薄膜。流程如下:首先采用动态旋涂法,当基片转速为800 r/min 时,用滴管向玻璃衬底上均匀滴加溶胶,当转速转为3 000 r/min 时,停止滴胶;接着分别置于不同预热温度的热台上预热30 s,得到所需的Sb2S3前驱体薄膜。

1.4 Sb2(S,Se)3 薄膜的制备

将不同预热温度下的Sb2S3前驱体薄膜分别进行硒化;硒化过程中,将Sb2S3前驱体薄膜置于石墨台上,将该石墨台与Se 粉共同放置在单温区管式炉内,在350 ℃的条件下硒化12 min 后即可得到所需的Sb2(S,Se)3薄膜。

1.5 Sb2(S,Se)3 薄膜在电池中的应用

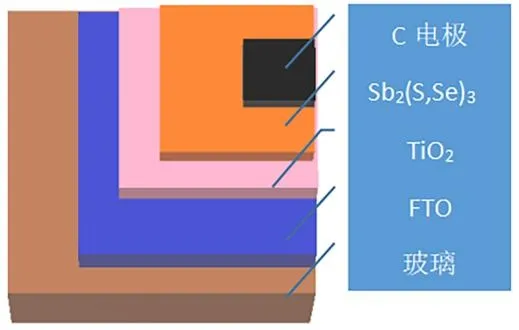

将TiO2水溶液滴加在FTO 衬底上,并放于转速为4 000 r/min 的旋涂仪上旋涂30 s;接着置于125 ℃的热台上预热5 min 后,在450 ℃的热台上再加热30 min 即可得到电池的TiO2缓冲层。接着将Sb2S3溶胶通过匀胶机在TiO2基底上旋涂成膜,进行不同温度下的预热处理后即可得到在TiO2衬底上的不同颜色的Sb2S3前驱体薄膜,硒化过程与上述一致,最后即可得到生长在TiO2基底上的Sb2(S,Se)3薄膜。采用丝网印刷的方法在沉积于TiO2层上的Sb2(S,Se)3薄膜的表面涂覆C 电极,将其放置于70 ℃真空干燥箱中进行60 min 干燥处理,即可得到Sb2(S,Se)3薄膜太阳电池,其电池结构如图1 所示。

图1 Sb2(S,Se)3 薄膜太阳电池结构示意图Fig.1 Sb2(S,Se)3 thin film solar cell structure

1.6 仪器的表征

利用X 射线衍射分析仪(XRD)测定薄膜试样的晶体结构和结晶性,测定范围设定为10°~70°(PW1830);拉曼光谱(Raman)进一步分析薄膜物相结构及样品相纯度(HORIBA Scientific HR Evo Nano);扫描电子显微镜(SEM)测定薄膜样品表面形貌及截面形貌(HITACHI SU8220);紫外可见(UVvis)光谱分析仪测定薄膜试样的光学吸收谱(Perkin Elmer 1502r32s),并根据Tauc 公式得到薄膜样品的带隙值;采用晨华电化学工作站(660E)进行光电化学测试以表征薄膜光电流特性;I-V特性曲线用Keithley 2400 数字源表进行测试,可获得薄膜电池的电池性能。

2 结果分析

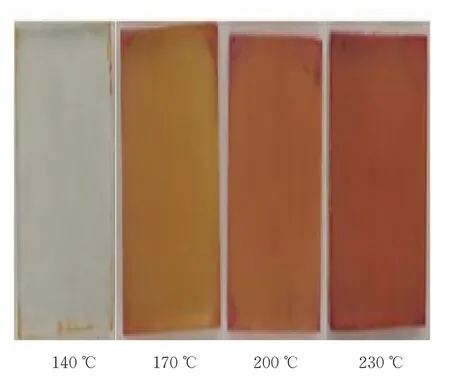

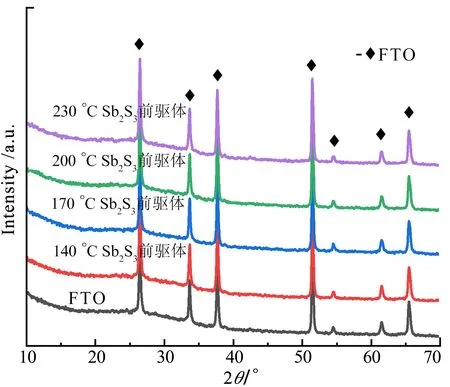

有研究表明,预热温度影响Sb2(S,Se)3吸收层薄膜结构与界面的微观形貌[16],进而影响到Sb2(S,Se)3薄膜太阳电池的效率。图2 为不同预热温度下Sb2S3前驱体薄膜照片,由图2 可知,140 ℃时Sb2S3前驱体薄膜颜色近乎透明,170 ℃时其颜色逐渐转变为淡黄色,200 ℃时转变为橙色,230 ℃时为橙红色;将制备好的Sb2S3前驱体薄膜进行XRD 表征,结果如图3 所示。从图3 可知,除FTO 衍射峰外并无其它特征衍射峰,说明在此温度范围内,预热后的薄膜属于非晶状态。

图2 不同预热温度下Sb2S3 前驱体薄膜照片Fig.2 Sb2S3 precursor film images at different preheating temperature

图3 不同预热温度下Sb2S3 前驱体薄膜的XRD 图Fig.3 Sb2S3 precursor film XRD diagrams at different preheating temperature

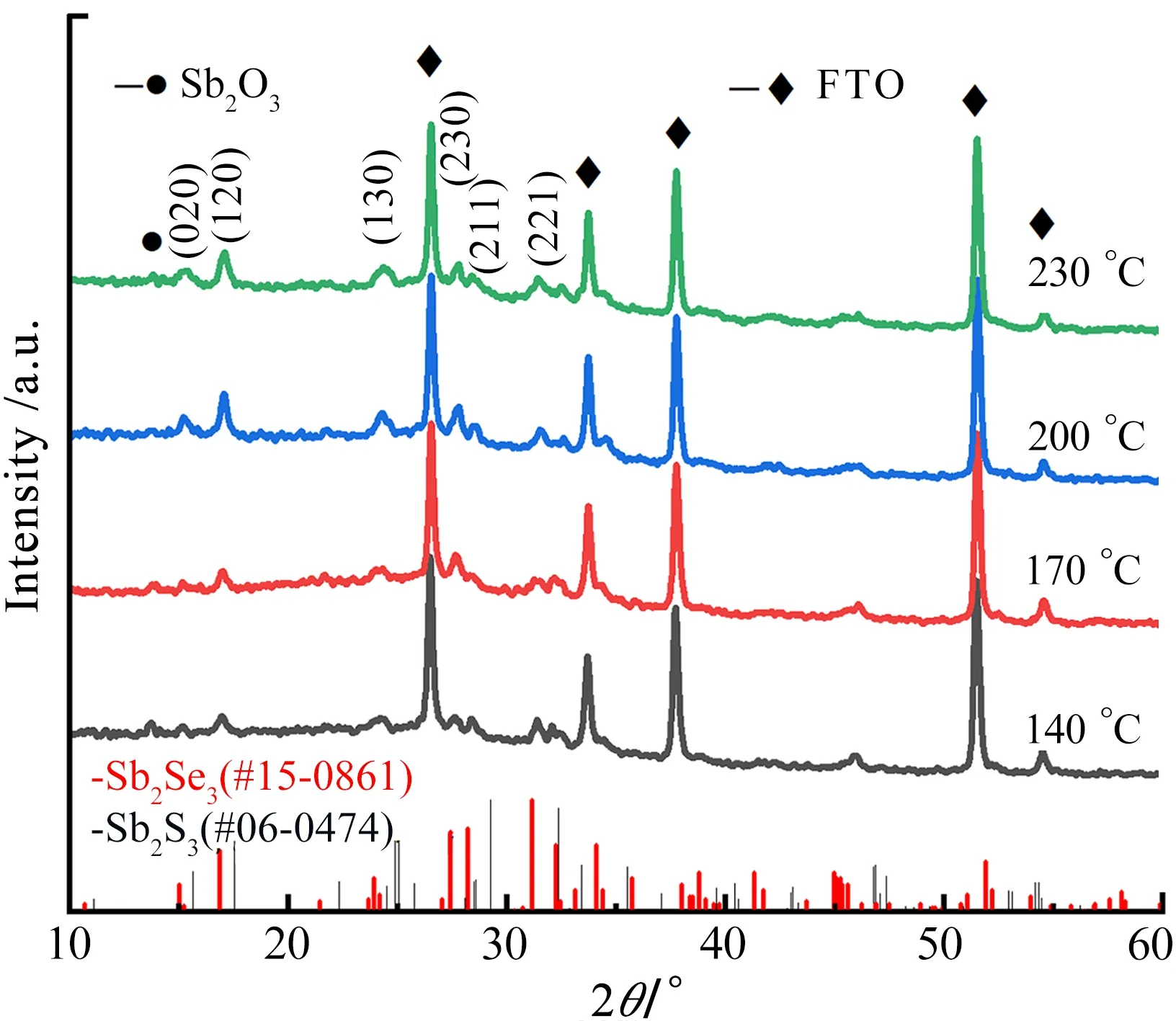

将不同预热温度下的Sb2S3前驱体薄膜硒化退火并进行XRD 表征,结果如图4 所示。由图4 可知,不同预热温度下的薄膜除FTO 衍射峰外,在15.17°、17.05°、24.38°、27.78°、28.53°处还出现了与硫硒化锑相关的特征衍射峰[5]。通过与Sb2S3的PDF 卡片(JPCDS No.06-0474)对比发现,恰好与Sb2S3的(020)、(120)、(130)、(230)、(211)晶面衍射峰对应,并向衍射角减小的方向偏移[5],表明薄膜的晶格常数增加。这是由于硒化退火后发生了Se 原子对S 原子的取代反应,从而使较大原子半径的Se 取代了较小原子半径的S,使晶格发生膨胀。由图4 可知,晶面(120)、(130)、(230)处的衍射峰强度呈现出先增强后减弱的趋势,由谢乐公式[17]可计算不同预热温度下的样品晶粒尺寸。其中:L为晶粒尺寸,K为谢乐常数,λ为X 射线波长,β为实测样品衍射峰半高宽度,θ为衍射角。通过计算可知,不同预热温度下每个样品的(120)、(130)、(230)三个晶面处对应的平均晶粒尺寸分别为19.43 nm、21.07 nm、30.64 nm,24.85 nm 晶粒大小也呈先增大后减小的趋势。在预热温度为200 ℃时,平均晶粒尺寸最大,衍射峰相对强度也最大,表明晶体结晶质量提升的同时,具有了一定取向。此外,当预热温度为140 ℃时,在13.7°处出现了Sb2O3的特征衍射峰,但峰值很微弱,表明薄膜中掺入了一定的氧杂质。

图4 不同预热温度下Sb2(S,Se)3 薄膜的XRD 图Fig.4 XRD diagrams of Sb2(S,Se)3 thin film at different preheating temperature

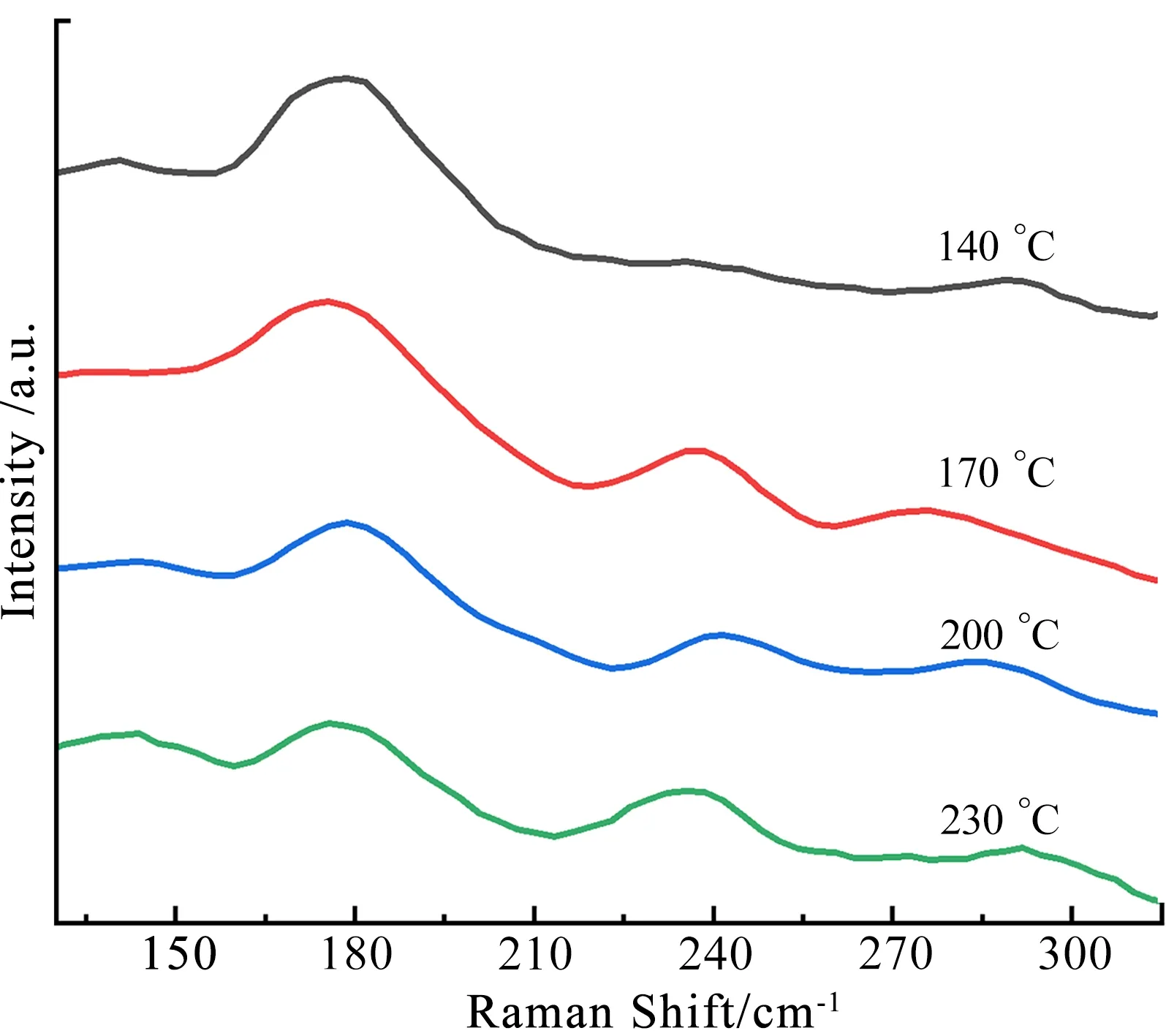

为进一步确定薄膜中的结构信息,对薄膜做了Raman 光谱测试。图5 为以532 nm 激光为激发源的四个样品的拉曼散射光谱,波数范围由130 cm-1至315 cm-1。由图5 可知,所有样品在波数由155 cm-1到210 cm-1,210 cm-1到255 cm-1,270 cm-1到315 cm-1区域观察到明显的Raman 振动。由文献[18]可知,Sb2Se3的振动波数为178 cm-1,表明所有的样品都掺入了Se 原子。由于硒化过程主要由前驱体表面与Se 蒸汽接触[19],因而Sb2Se3的振动较为强烈。当预热温度超过140 ℃时,在波数为238 cm-1的位置出现了Sb2S3的B1g/B3g振动,该振动主要由Raman 光谱的非极性所引起[20]。此外,在波数为277 cm-1的峰值也被认为属于Sb2S3,Parize[20]曾报道,当Sb2S3在退火温度超过250 ℃时,Raman 光谱中会观察到此现象。不同预热样品的光谱特征振动强度存在着差异,预热140 ℃的薄膜,其Sb2S3振动与其他薄膜相比较为微弱,表明薄膜中S 原子含量较少。此外,所有样品最强的Raman 振动存在着峰肩,该峰肩所对应的波数在190 cm-1附近,为Sb2O3的特征振动,表明薄膜中存在氧。其中,低温预热的振动较为明显,同样证实了低预热处理的样品氧含量较高。

图5 不同预热温度下Sb2(S,Se)3 薄膜的Raman 图Fig.5 Raman figure of Sb2(S,Se)3 thin film at different preheating temperature

不同预热温度下制备的Sb2(S,Se)3薄膜的SEM 图如图6 所示,从图6 可知,在140 ℃的预热温度下,Sb2(S,Se)3薄膜的形貌呈片状堆叠样出现,表面不平整。在170 ℃的预热温度下,薄膜变得相对平整,但出现了孔洞,可能是由于部分溶胶络合物未能及时分解,在高温硒化时被挥发形成孔洞。当预热温度达200 ℃时,Sb2(S,Se)3薄膜表面的晶体主要呈现颗粒状,表面变得平整;但当预热温度达230 ℃时,晶体表面出现杂乱的枝状,薄膜致密性变差,因为Sb2S3溶胶中醋酸锑与硫脲的甲醇络合物分解的同时,部分硫元素也被蒸发掉,形成的Sb2(S,Se)3薄膜会产生较多的孔隙。可见预热温度的选择对薄膜的形貌极为重要。

图6 不同预热温度下Sb2(S,Se)3 薄膜的SEM 图Fig.6 SEM figure of Sb2(S,Se)3 thin film at different preheating temperature

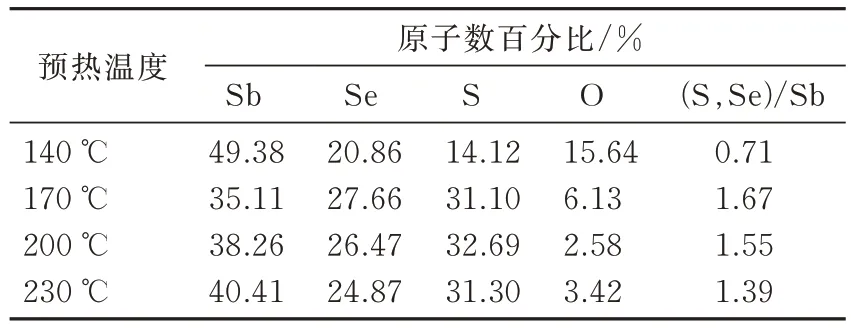

从制备样品的EDS 元素分析结果可知(表1),(S,Se)/Sb 的原子数百分比会受到预热温度的影响;一定温度下,S 元素比例随着预热温度的升高而增加。当预热温度较低时,Sb-S 键结合不稳固,导致硒化过程中,大量S 元素挥发,随着预热温度的升高,Sb-S 键结合增多,薄膜中S 元素比例提高。在预热温度为140 ℃时,氧元素原子数含量较高,(S,Se)/Sb 的原子数百分比为0.71∶1。预热温度太低,硫脲与醋酸锑的甲醇络合物未能及时得到分解,同时伴随部分氧进入到前驱体薄膜中,在硒化时的高温下,硫元素快速挥发,导致薄膜中除了Sb2(S,Se)3成分之外,部分Sb2O3被残留;当预热温度升高时,(S,Se)/Sb 的原子数百分比增加,硫脲与醋酸锑的甲醇络合物的分解开始增强,形成的Sb-S 键开始增多导致硒化后(S,Se)/Sb 的原子数百分比开始增大;在预热温度达到200 ℃时,Sb-S 键结合达稳定状态,Se 元素将增加取代难度,(S,Se)/Sb的原子数百分比减小,同时前驱体薄膜中的氧含量最低,且硒化后(S,Se)/Sb 的原子数百分比最接近Sb2(S,Se)3中(S,Se)/Sb 的化学计量比1.5∶1。

表1 不同预热温度下样品的元素含量表Tab.1 The percentage of atomic content of the samples at different preheating temperatures

为研究不同预热温度下薄膜的光学特性,对FTO 衬底上的样品进行紫外可见光吸收光谱测试,结果如图7 所示。由图7(a)可见,随着预热温度的增加,Sb2(S,Se)3薄膜的光吸收会呈现出先增大后减小的趋势,当预热温度为200 ℃时,薄膜的光吸收达到最大;由于Sb2(S,Se)3为直接带隙半导体材料,通过Tauc[21]公式可计算样品的光学带隙(αhν2)=A(hν-Eg)。其中A为常数,hν为入射光子能量。绘制(αhν)2和(hν)曲线用于模拟相应线性区域,计算薄膜的吸收带隙,从图7(b)可见不同预热温度下(αhν)2正比于(hν)曲线及相应的薄膜吸收带隙变化趋势,从140 ℃到230 ℃的带隙分别为:1.46 eV、1.44 eV、1.37 eV 和1.38 eV。说明随着预热温度的增加,薄膜带隙呈现出先减小后增大的趋势,刚好与光吸收时先增大后减小的趋势相反。带隙的减小,可使薄膜光响应范围变宽,光吸收增强,对光的利用率增大。预热温度为200 ℃时,薄膜带隙值最小,为1.37 eV,比较接近理想单结太阳电池吸收层的理论值。

图7 不同预热温度下Sb2(S,Se)3 薄膜的紫外吸收光谱图(a)和(αhν)2正比于(hν)曲线(b)Fig.7 Sb2(S,Se)3 thin film at different preheating temperature of ultraviolet absorption spectrum(a)and(αhν)2 is proportional to(hν)curve(b)

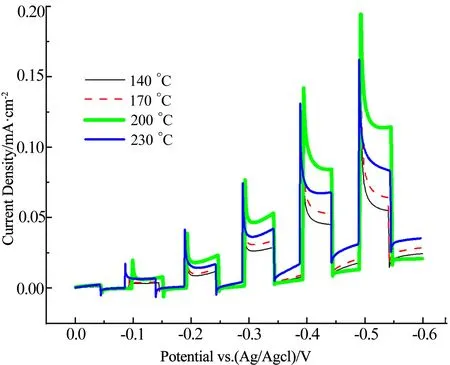

通过光电化学(PCE)测试可以有效研究半导体薄膜的光电性能[22]。本实验以AgCl 电极为参比电极,铂环电极为对电极,旋涂在FTO 上的Sb2(S,Se)3薄膜为工作电极,研究在0.5 mol/L Na2SO4溶液中薄膜的光电特性随电位的变化。同时通过斩波器,对白光LED 进行5 s 开和5 s 关的斩波处理,电位以2 mV/s的扫描速率进行扫描,得到如图8 所示0 到-0.6 V 电位范围内的电流密度-电位曲线。由图8 观察到,不同预热温度下的Sb2(S,Se)3薄膜阴极光电流随着阴极电位的增加而增加,表明半导体薄膜材料为p 型半导体材料[23]。光电流密度变化范围从-0.001 2 mA/cm2至0.195 6 mA/cm2。随着预热温度的增加,薄膜表面光电流呈现出先增大后减小的趋势;200 ℃时薄膜表面的光电流响应最强,光电流密度最大,暗电流也最平稳;薄膜预热温度达230 ℃时,光电流密度开始减小,同时薄膜的暗电流密度也增长较快,这是由于预热温度过高导致薄膜表面孔洞的增加,造成薄膜短路,导致暗电流增加。

图8 不同预热温度下Sb2(S,Se)3 薄膜的电流密度—电位图Fig.8 Current density-potential diagram of Sb2(S,Se)3thin film at different preheating temperature

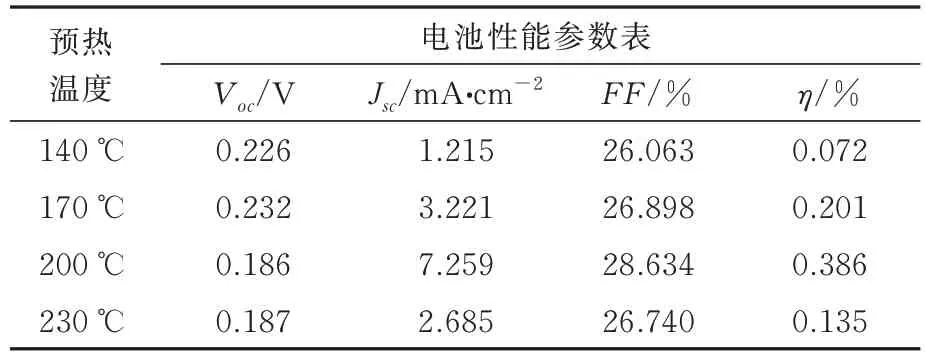

不同预热温度下制备的Sb2(S,Se)3薄膜组装成FTO/TiO2/Sb2(S,Se)3/C 电池的I-V特性测试结果见比表2。由表2 可知,随着预热温度升高,电压呈现出先增大后减小再增大的趋势,预热温度为200 ℃开路电压最小,为0.186 V;电池效率与电流密度呈现先增加后减小的趋势,这与光电化学测试的结果一致;随着晶粒的逐渐长大并形成一定取向后,薄膜逐渐致密,填充因子逐渐增加,但当温度为230 ℃时,填充因子减小,这是因为预热温度过高导致薄膜表面出现较多孔洞,因而填充因子有所下降。所以,预热温度200 ℃时电池性能最好,电池效率为0.386%。

表2 不同预热温度下的电池性能参数表Tab.2 Battery performance parameters at different preheating temperature

3 结论

本实验以醋酸锑为锑源、硫脲为硫源、乙醇胺为稳定剂、冰醋酸为水解抑制剂依次溶解于溶剂无水甲醇中,在空气氛围中制备出了Sb2S3溶胶。通过旋涂、预热、硒化等流程制备了Sb2(S,Se)3薄膜,并将其应用到结构为FTO/TiO2/Sb2(S,Se)3/C 的薄膜太阳电池中,系统探究了不同预热温度(140 ℃、170 ℃、200 ℃、230 ℃)对Sb2(S,Se)3薄膜性能及其太阳电池转化效率的影响。结果发现,随着预热温度的增加,(120)、(130)、(230)等衍射峰出现了先增强后减弱的趋势,在预热温度为200 ℃时衍射峰强度最高,结晶性最好。此外,在13.7°处出现了微弱的Sb2O3特征衍射峰,表明薄膜中掺入了一定的氧杂质。在Raman 表征中同样观察到了Sb2S3、Sb2Se3及Sb2O3的特征振动。元素的EDS 分析也表明,低预热处理的样品,氧含量较高。这是由于当预热温度较低时,硫脲与醋酸锑的甲醇络合物未能及时得到分解,伴随部分氧进入到前驱体薄膜中,Sb-S 键结合不稳固,导致硒化过程中,大量S 元素挥发,同时造成薄膜出现孔隙或裂纹。随着预热温度的升高,Sb-S 键的结合也在逐渐增加,当预热温度达200 ℃时,Sb-S 键结合达稳定状态,硒化时Se 元素取代难度将增加,同时前驱体薄膜中的氧含量最低。硒化后(S,Se)/Sb 的原子数百分比最接近Sb2(S,Se)3中(S,Se)/Sb 的化学计量比1.5∶1。此时薄膜表面较为平整致密,微孔也在逐渐减少,晶体呈颗粒状,表面缺陷少,薄膜的带隙宽度为1.37 eV,接近理想单结太阳电池最佳带隙。光电化学测试表明,该条件下的样品,光电流响应较好,光电流密度也最大,暗电流也最平稳。在所制备成的电池器件中填充因子最高,电池效率也最高0.386% 。