复合酶解耦合微生物发酵制备海藻生物有机液肥的研究

亓守贺,李昊远,张 恒,孔凡克,曲 威

(中国农业大学烟台研究院,山东 烟台 264670)

中国拥有1.8 万km 的海岸线,水产资源丰富,自古以来,中国人就开始采捞和利用海藻。海藻不仅可以食用而且由于海藻中富含N、P、K、Ca、Mg、Fe、Mn、Zn、I 等大、中、微量元素[1]和海藻酸、海藻多糖、多酚化合物、萜类化合物、甜菜碱、多胺、植物生长调节物质(细胞分裂素[2]、生长素、细胞激动素[3]、脱落酸和赤霉素[4])、高度不饱和脂肪酸等生物活性物质,在功能食品、海洋药物和动物饲料等领域有巨大应用潜力。

海藻液肥(Seaweed Liquid Fertilizer)是采用特殊生产工艺使大型海藻细胞壁破碎,释放细胞内容物而形成的液体肥料[5],是一种新型无公害的绿色肥料。褐藻类可用于生产海藻肥,包括海带、马尾藻、巨藻、泡叶藻等[1]。利用海藻肥作用于农作物和蔬菜的研究较多,施用海藻肥后可以提高种子发芽率[6]、提高农作物的产量和品质[7,8]、提高农作物抗逆性[9]和抗病虫害[10]等作用。

目前海藻液肥常用酸法、碱法或酸碱混合法进行制备,这些方法常需要在强酸碱及高温条件下进行,会对海藻细胞内生物源活性物质造成破坏,并且化学物质残留量高,不易去除,影响海藻液肥的品质及施肥效果。近几年来随着生物技术的广泛应用,生物酶解法成为海藻液肥的制备工艺之一[11,12]。海藻细胞壁的复杂结构和特殊韧性是阻碍海藻细胞内活性物质释放的关键因素[11]。如何高效提取、利用海藻中的营养物质,并保证在加工过程中各种活性物质不被破坏是海藻肥料生产加工领域的瓶颈。

因此,本研究采用自主研究的超速海藻粉碎机将风干海藻粉碎,利用复合酶剂进行酶解,使得海藻细胞内容物释放出来,通过微生物菌剂发酵将海藻酶解液中大分子物质降解为可溶性易被植物吸收利用的小分子物质,以期开发新型海藻有机液肥。

1 材料与方法

1.1 材料

海藻为烟威海域自然生长的海带、浒苔和马尾藻加工后的下脚料。复合酶剂和EM 微生物菌剂为中国农业大学烟台研究院生物质研究所配制。凯特98 绿芯黄瓜、四月慢油菜和精品206 番茄种子均购于烟台市种子站。

1.2 方法

1.2.1 材料预处理 新鲜海藻洗净风干后,利用超速海藻粉碎机粉碎至 100~200 目。按照1∶10(W/V)与蒸馏水混合,充分搅拌均匀,制成匀浆。

1.2.2 复合酶剂酶解反应 取海藻匀浆100 mL,用稀盐酸调整pH 至7.0 左右,加入复合酶,30 ℃搅拌酶解,反应结束后,取上清液测定海藻酸含量。

1.2.3 复合酶剂酶解反应单因素条件试验

1)酶反应pH 条件对海藻酶解的影响。取100 mL 海藻匀浆,按 5%添加CPPX 复合酶,调节 pH 为4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5 和8.0,酶解温度为40 ℃,反应时间为6 h,反应结束后取样测定海藻酸含量。

2)酶反应温度对海藻酶解的影响。取100 mL海藻匀浆,按5%添加CPPX 复合酶,调节pH 为7,酶解温度为40、45、50、55、60、65、70 和75 ℃,反应时间为6 h,反应结束后取样测定海藻酸含量。

3)复合酶添加量对海藻酶解的影响。取100 mL 海藻匀浆,调节pH 为7,按1%、2%、3%、4%、5%和6%添加CPPX 复合酶,酶解温度为30 ℃,反应时间为6 h,反应结束后取样测定海藻酸含量。

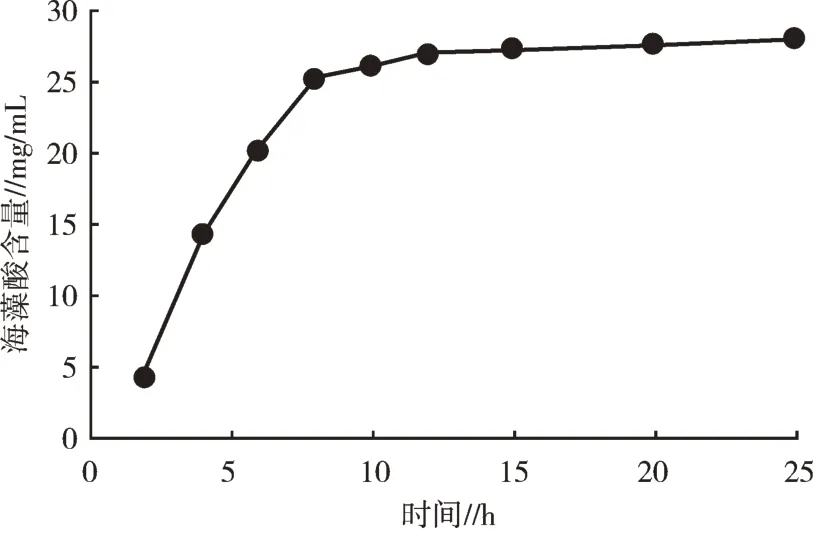

4)酶反应时间对海藻酶解的影响。取100 mL海藻匀浆,调节pH 为7,按5%添加CPPX 复合酶,酶解温度为 30 ℃,反应时间为 2、4、6、8、10、12、15、20和25 h,反应结束后取样测定海藻酸含量。

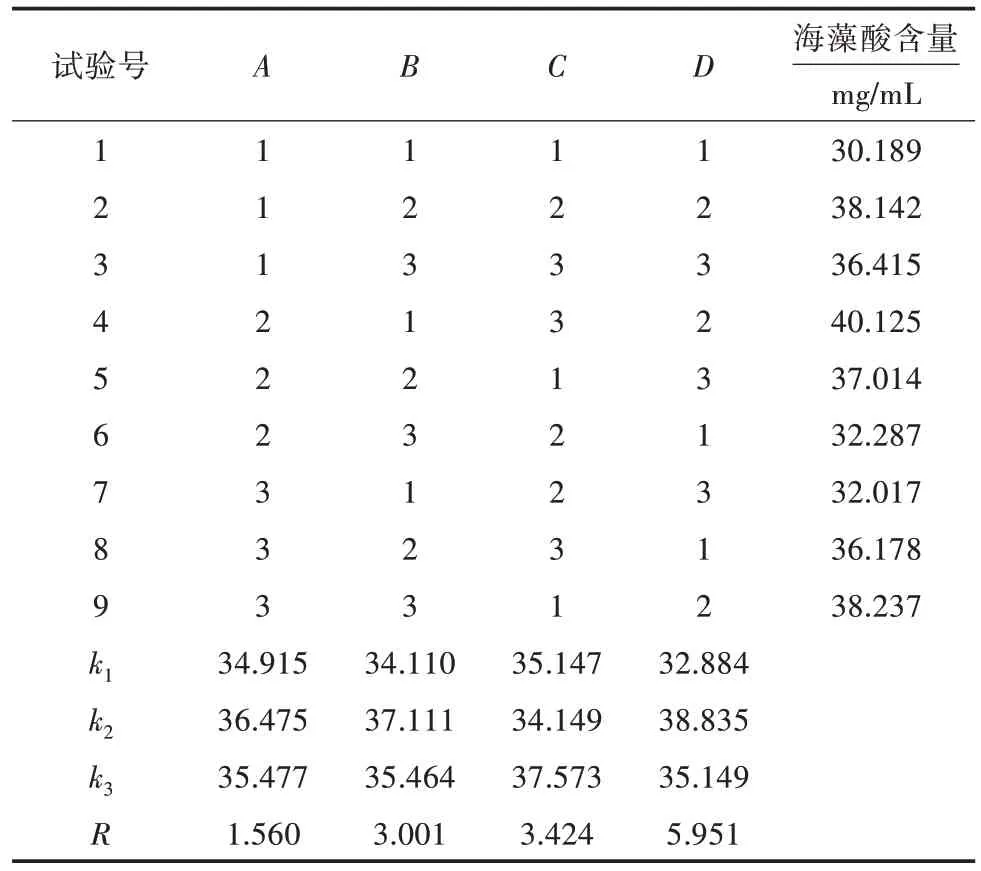

1.2.4 正交试验 在单因素优化的基础上,设计四因素三水平的正交试验L(934),即酶解pH 为6.0、6.5和 7.0;酶解温度 60、65 和 70 ℃;酶解时间为 6、8 和10 h;酶用量为3%、4%和5%。按正交试验进一步优化酶解海藻的条件。

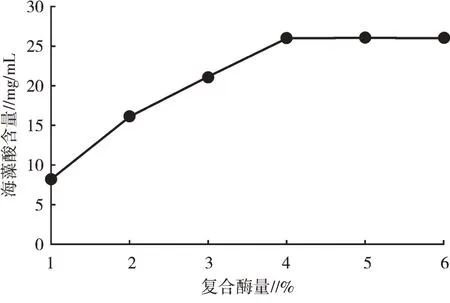

表1 复合酶剂酶解海藻正交试验因素与水平

1.2.5 混合菌剂发酵制备海藻肥

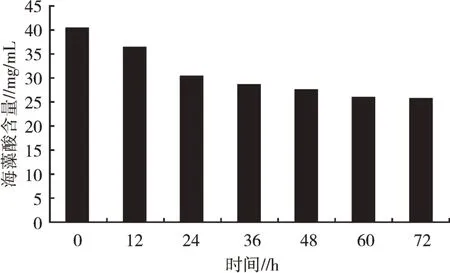

1)混合菌剂发酵时间对海藻肥发酵的影响。海藻酶解液调节pH 至7.0 左右,121 ℃高压蒸气湿热灭菌20 min,按接种量3%、温度30 ℃,装瓶量40 mL/100 mL,转速 180 r/min 进行发酵。分别在 0、12、24、36、48、60 和 72 h 测定发酵液中海藻酸含量。

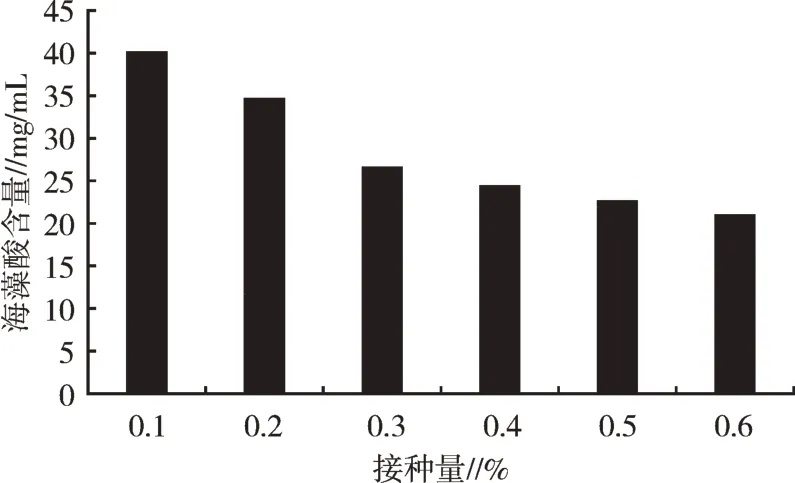

2)混合菌剂发酵接种量对海藻肥发酵的影响。海藻酶解液调节pH 至7.0左右,121 ℃高压蒸气湿热灭菌20 min,接种量分别为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%,温度30 ℃,装瓶量40 mL/100 mL,转速180 r/min 发酵48 h 后测定发酵液中海藻酸含量。

3)混合菌剂发酵装瓶量对海藻肥发酵的影响。海藻酶解液调节pH 至7.0 左右,121 ℃高压蒸气湿热灭菌20 min,接种量3%,按装瓶量为20、30、40、50和60 mL/100 mL,温度30 ℃,转速180 r/min发酵48 h后测定发酵液中海藻酸含量。

4)混合菌剂发酵温度对海藻肥发酵的影响。海藻酶解液调节pH 至7.0 左右,121 ℃高压蒸气湿热灭菌20 min,接种量3%,按装瓶量为40 mL/100 mL,调节温度至35、40、45、50、55 和60 ℃,转速180 r/min发酵48 h 后测定发酵液中海藻酸含量。

5)混合菌剂发酵初始pH 对海藻肥发酵的影响。调节海藻酶解液发酵初始 pH 至 5.5、6.0、6.5、7.0、7.5,121 ℃高压蒸气湿热灭菌20 min,按接种量3%,温度 30 ℃,装瓶量 40 mL/100 mL,转速 180 r/min 发酵48 h 后测定发酵液中海藻酸含量。

1.2.6 种子萌发试验 挑选种子大小近似、颗粒饱满的凯特98 绿芯黄瓜、四月慢油菜和精品206 番茄种子,分别用清水和200、400、600、800、1 000 倍稀释海藻液肥浸泡3 种蔬菜种子。每个处理的蔬菜种子均浸种12 h,浸种后用纯净水冲洗3 次。将种子均匀置于铺有双层滤纸的培养皿中,每个培养皿中放置50 粒蔬菜种子,每个处理3 个平行,并用纱布覆盖在种子上,置于光照培养箱中于25 ℃条件下培养,每天喷施纯净水保持湿润,培养期间观察并记录蔬菜种子的萌发情况,并计算种子发芽率。

1.2.7 海藻酸含量测定方法 酶解液中海藻酸含量测定采用分光光度法[13,14]。

1.3 数据分析

试验数据的处理分析及绘图采用Excel 分析软件。

2 结果与分析

2.1 复合酶剂酶解反应单因素试验结果

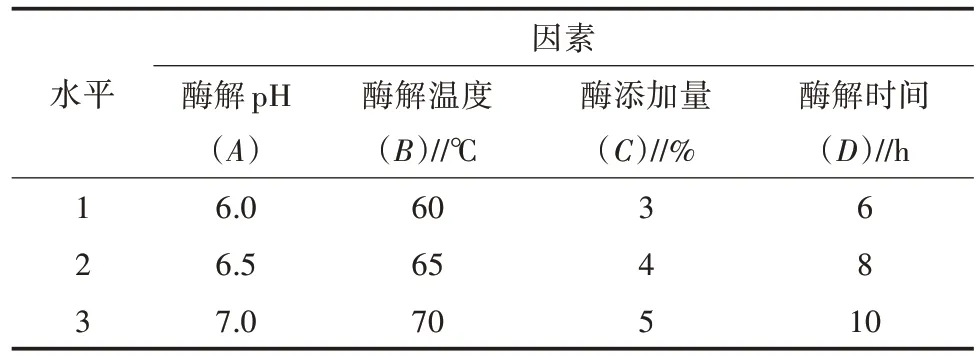

2.1.1 复合酶反应pH 条件对海藻酶解的影响 复合酶解反应pH 对海藻酶解的影响结果如图1 所示。随着酶解pH 的增加,海藻酶解后的产物海藻酸含量呈先上升后下降的趋势。当pH 为6.5 时,海藻酶解后产生的海藻酸量最高。而pH 高于或低于6.5 时,复合酶的酶活较低,酶解海藻后的海藻酸产率低。这主要是由于pH 会影响蛋白酶的稳定性、蛋白酶分子与酶解底物的结合情况以及对蛋白酶各解离基团的影响,从而影响酶解反应效率[15]。

图1 复合酶反应pH 对海藻酶解的影响

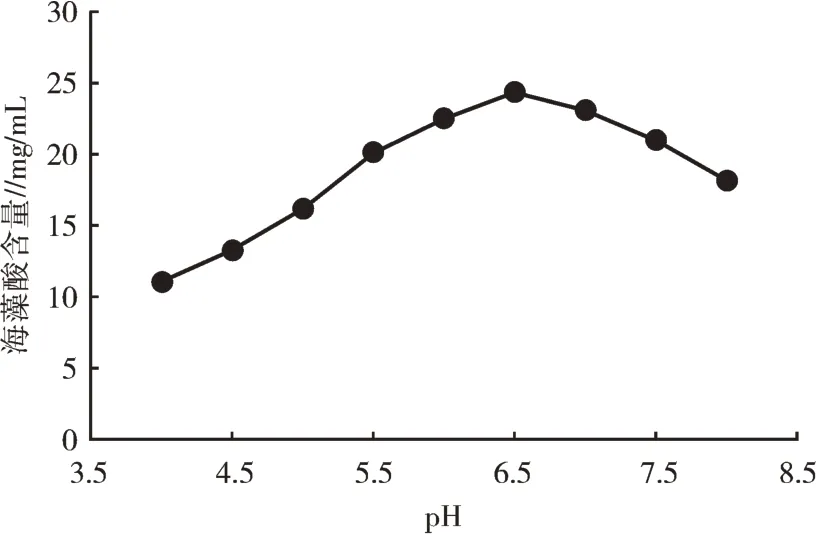

2.1.2 复合酶反应温度对海藻酶解的影响 复合酶解反应温度对海藻酶解的影响结果如图2 所示。随着酶解反应温度的升高,酶解后海藻酸的含量呈现先上升后下降的趋势,并且在65 ℃左右达到最大含量。对于蛋白酶来说,酶解温度过低蛋白酶的活性较低,但是酶解温度过高又会导致蛋白酶的活性部分或完全丧失。因此,适合的酶解反应温度有利于海藻水解。

图2 复合酶反应温度对海藻酶解的影响

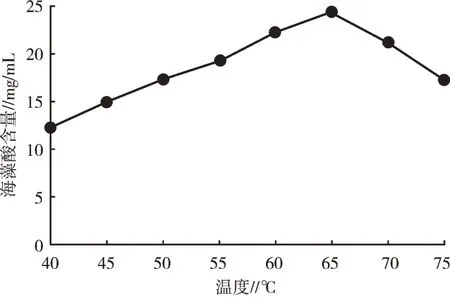

2.1.3 复合酶添加量对海藻酶解的影响 复合酶添加量对海藻酶解的影响结果如图3 所示。随着复合酶添加量的增加,海藻酸的含量逐渐增加,当复合酶添加量大于4%时,海藻酸含量趋于稳定。这主要是由于在酶解反应体系中,蛋白酶添加量过少时,底物海藻不能完全被酶解,因此效果较差;当蛋白酶添加过多时,所有的底物海藻均已被酶解,同时酶解产物也会抑制蛋白酶的活性。

图3 复合酶添加量对海藻酶解的影响

2.1.4 复合酶反应时间对海藻酶解的影响 复合酶解反应时间对海藻酶解的影响结果如图4 所示。在复合酶反应8 h后,水解的海藻酸含量上升减缓,15 h后海藻酸含量达到最大值,此后趋于稳定。

图4 复合酶反应时间对海藻酶解的影响

2.2 复合酶反应正交试验结果

复合酶反应正交试验结果如表2 所示。由表2可以看出,对于海藻的酶解来说,A2、B2、C3和D2为最佳优化工艺条件,由R值还可以看出,影响海藻酶解的因素为酶解时间>酶添加量>酶解温度>酶解pH。由此得到各因素的最佳组合为A2B2C3D2,即酶解pH为6.5,酶解温度为65 ℃,酶添加量为5%,酶解时间为8 h。通过试验检验,得到酶解后海藻酸的含量为46.27 mg/mL,大于正交试验结果中A2B1C3D2组合的最大海藻酸含量,说明利用正交试验优化海藻酶解工艺是有效的。

表2 正交试验结果

2.3 利用微生物菌剂对海藻酶解液发酵的影响

2.3.1 微生物菌剂发酵时间对海藻肥发酵的影响不同发酵时间对微生物菌剂发酵海藻酸的影响见图5,海藻酸含量随着发酵时间的延长逐渐下降,表明微生物菌剂可以利用酶解液中的海藻酸,通过发酵可以降解为小分子物质。在发酵36 h 后,发酵液中海藻酸含量趋于稳定,因此选择36 h 为发酵终点。

图5 发酵时间对发酵液中海藻酸含量的影响

2.3.2 微生物菌剂发酵接种量对海藻肥发酵的影响 由图6 可知,随着微生物菌剂接种量的增加,酶解发酵液中海藻酸含量下降明显,当微生物菌剂接种量大于0.3%时,发酵液中海藻酸含量趋于稳定。因此,选择0.3%的接种量为微生物发酵时的添加量。

图6 接种量对发酵液中海藻酸含量的影响

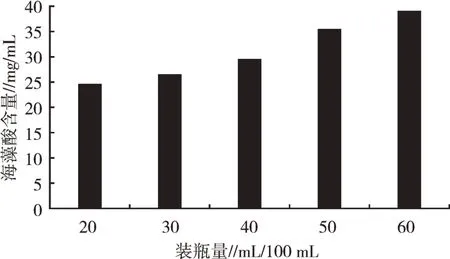

2.3.3 微生物菌剂发酵装瓶量对海藻肥发酵的影响 从图7 可知,在容积为100 mL 发酵瓶中,随着装瓶量增大,发酵液中海藻酸含量逐渐增加,说明发酵通气量对微生物菌剂发酵分离酶解液中海藻酸影响明显。过低装瓶量虽然有利于海藻酸转化利用,但是降低了发酵设备的利用率。因此,在发酵过程中,选用40 mL/100 mL 的装瓶量。

图7 装瓶量对发酵液中海藻酸含量的影响

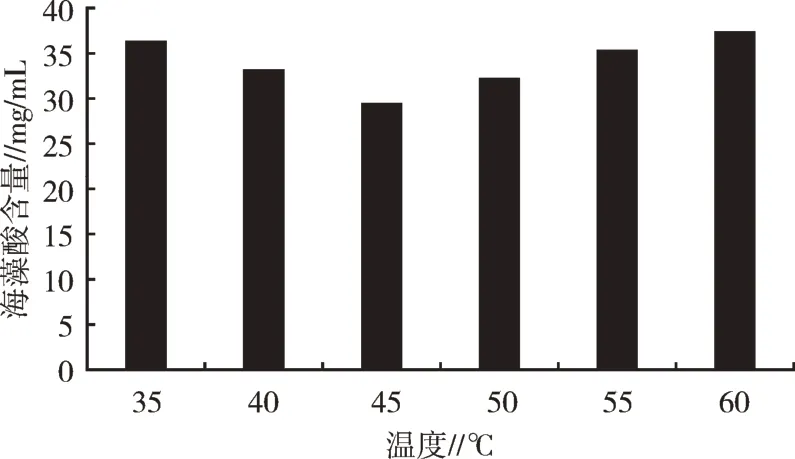

2.3.4 微生物菌剂发酵温度对海藻肥发酵的影响适宜的发酵温度有利于微生物快速生长以及进行物质代谢,不同发酵温度对微生物菌剂发酵酶解液的影响如图8 所示。发酵温度过低或过高均不利于微生物菌剂对酶解液中海藻酸的转化利用。当发酵温度为45 ℃时,发酵液中海藻酸含量最低,说明此温度是该微生物菌剂生长最适宜温度。因此,选择45 ℃为最适发酵温度。

图8 发酵温度对发酵液中海藻酸含量的影响

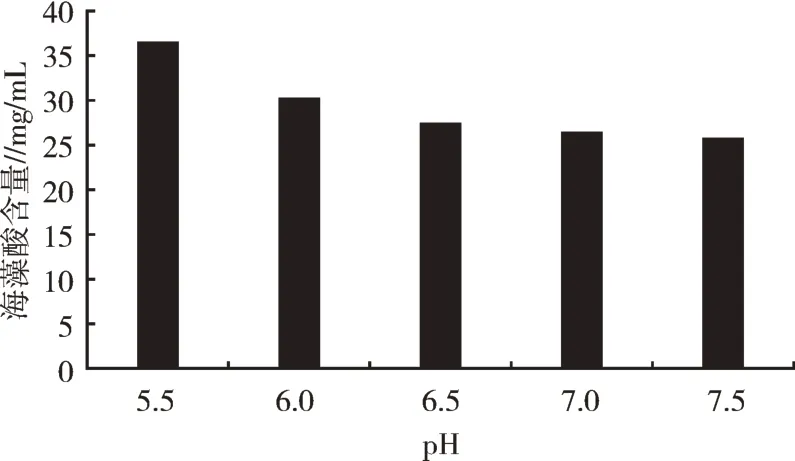

2.3.5 微生物菌剂发酵初始pH 对海藻肥发酵的影响 从图9 可以看出,随发酵初始pH 增大,酶解液中海藻酸的含量显著降低,说明发酵初始高pH 有利于微生物菌剂对酶解液中海藻酸的转化利用。因海藻利用复合酶剂进行酶解后,所得到的酶解液pH 约为6.5,若提高微生物菌剂发酵的初始pH,虽有利于发酵转化,但是需要添加碱或碱性物质,发酵成本提高,不利于大规模发酵应用。因此,选择微生物菌剂发酵酶解液的初始pH 为6.5。

图9 发酵pH 对发酵液中海藻酸含量的影响

2.3.6 优化条件下微生物菌剂发酵海藻酶解液制备海藻液肥 通过发酵工艺单因素优化试验,确定微生物菌剂发酵海藻酶解液的条件为发酵时间36 h、微生物菌剂接种量0.3%、发酵装瓶量40 mL/100 mL、发酵温度45 ℃、发酵初始pH 6.5。在优化工艺条件下进行发酵,发酵结束后测定发酵液中海藻酸含量为26.354 mg/mL。

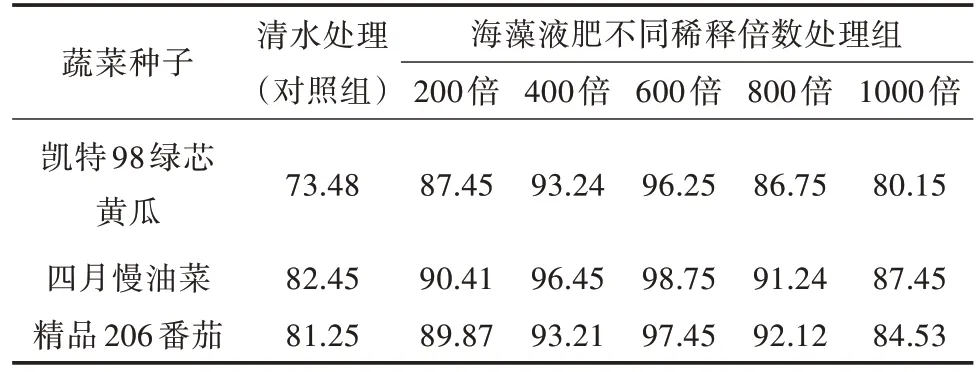

2.4 海藻液肥对蔬菜种子萌发的影响

不同海藻液肥稀释液处理对凯特98 绿芯黄瓜、四月慢油菜和精品206 番茄种子萌发的影响结果见表3。与清水对照组相比,各稀释倍数的海藻液肥对3 种蔬菜种子均具有促进种子萌发的效果,主要是由于海藻肥中含有多种天然活性物质以及海藻经破壁后细胞内的小分子生物活性物质释放,对种子的萌发起到促进作用。其中600 倍稀释的发酵海藻液肥最适合用于种子发芽。

表3 海藻肥处理对蔬菜种子发芽率的影响 (单位:%)

3 结论

本研究中以海带、浒苔和马尾藻等为原料,利用复合酶(主要包括纤维素酶、果胶酶、蛋白酶等)进行酶解,对酶解pH、酶解温度、酶添加量和酶解反应时间进行研究,通过单因素试验和正交试验获得复合酶酶解海藻的最佳工艺条件为酶解pH 6.5、酶解温度65 ℃、酶添加量5%、酶解时间8 h。利用微生物菌剂对海藻酶解液进一步发酵,通过发酵工艺优化,获得最佳发酵工艺条件为发酵时间36 h、微生物菌剂接种量0.3%、发酵装瓶量40 mL/100 mL、发酵温度45 ℃、发酵初始pH 6.5。经600 倍稀释的海藻液肥能显著促进3 种蔬菜种子的萌发,萌发率分别比对照提高了30.99%、19.77%和19.94%。

利用天然海藻为原料生产海藻液肥,主要制备难点在于既要有效降解海藻中大分子物质(如果胶质、蛋白质和纤维素等),又要最大程度保留海藻中的营养元素和生物活性物质。目前,国内制备海藻肥的工艺主要采用物理法破碎、化学法提取等,通常会破坏海藻中有效活性成分,严重影响肥效。利用生物法制备海藻肥是现代化工业生产的最有效工艺之一。本研究采用复合酶解耦合微生物发酵技术,有效解决海藻破壁问题,使海藻细胞内容物充分释放,并保留了海藻中有效生物活性成分。