卤水长期浸泡下高延性混凝土力学性能试验及强度衰减模型研究

寇佳亮,李勇杰,张亚茹,张嘉玮,周 恒

(1.西安理工大学土木建筑工程学院,陕西 西安 710048;2 西安理工大学省部共建西北旱区生态水利国家重点实验室,陕西 西安 710048;3.中国电建集团西北勘测设计研究院有限公司,陕西 西安 710065)

引言

卤水离子广泛存在于海水、地下水、酸雨等环境中,卤水中大量SO42-和Cl-进入到混凝土内部,加剧体积膨胀,使混凝土的开裂越来越严重,最终导致混凝土结构的破坏[1]。尤其是西北盐湖地区,卤水侵蚀成为影响结构耐久性的重要原因之一。

单一硫酸盐或者氯盐对混凝土结构的力学性能试验研究已有许多成果[2],美国学者[3-5]通过在盐溶液中长期浸泡试验来测试混凝土氯离子的扩散程度,到不同扩散深度处的氯离子含量。S.U.-Dulaijan 等[6]研究了硫酸盐浓度增加,混凝土强度降低明显。高润东等[7]研究了硫酸根离子在混凝土内的分散和传输规律。牛荻涛等[8]研究了盐湖卤水侵蚀抗压强度出现先增长后下降的趋势。金祖权等[9]得出硫酸盐的存在会降低混凝土中氯离子的结合能力,且硫酸盐浓度越高,氯离子的结合能力越低,掺加一定量的矿物掺合料可以改善氯离子的结合能力。张茂花等[10]将纳米SiO2和纳米CaCO3掺入到普通基础混凝土中,提高了基础混凝土的抗硫酸盐侵蚀性能。梁咏宁等[11]对氯盐对受硫酸盐腐蚀混凝土性能得出氯盐浓度越高延缓效果越好。彭建新等[12]对氯盐侵蚀下钢筋混凝土氯离子扩散系数试验得出氯离子扩散系数随水灰比的提高而提高,渗透速度则随着渗透深度的增加而减慢。寇佳亮等[13]得出活性粉末混凝土在硫酸盐侵蚀环境下,随着干湿循环时间的增加,活性粉末混凝土的质量和抗压强度损失率均呈现先缓慢增长后缓慢降低的趋势。

针对盐湖地区卤水对混凝土结构的侵蚀,课题组以美国Li V.C 教授[14]提出的Engineering Cementitious Composites(ECC)理论为基础,结合陕西地方材料,配制出具有良好裂缝控制能力、高强度和韧性的高延性混凝土(High Ductile Concrete,简称HDC)。

为了研究卤水环境下HDC 的强度变化规律,进一步探究卤水浓度等因素对HDC 强度的影响程度。课题组通过卤水长期浸泡试验,对不同浓度卤水下HDC受力性能随着浸泡时间不同进行对比试验研究,测定4种不同环境(Cl-+SO42-复合环境)中HDC的强度变化规律。通过清水与不同浓度(Cl-+SO42-)抗压强度的对比得到其不同浓度下强度劣化模型,并且HDC在长期浸泡的作用下,其内部和表面都会受到损伤破坏,在此基础上,研究其抗压强度衰减模型和损伤破坏准则,对工程应用提供一定的参考价值。

1 试验设计

1.1 试验原材料

HDC 是一种高延性精细混凝土,所以只选用细骨料,文中选取了灞河精细河砂,最大粒径为1.18 mm。选用铜川某公司生产的P.O 42.5R 普通硅酸盐水泥,大唐某发电厂一级粉煤灰,减水剂为聚羧酸系高效减水剂。其中PVA纤维型号为日本KURARAYK-II纤维。

1.2 试验配合比

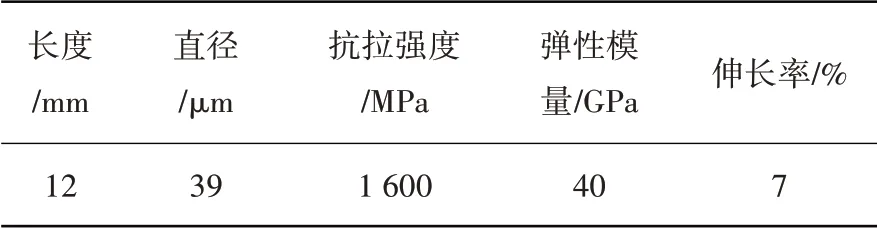

试验采用的HDC 具有较高的强度和延性,其配合比为m水泥:m粉煤灰:m砂:m水:m纤维:m减水剂=1:1:0.72:0.58:0.043:0.03,纤维体积掺量为2.0%,指标见表1。

表1 PVA纤维各项性能指标Table 1 Properties of PVA fiber

1.3 试件准备

试件制作,先将粉煤灰、水泥、细砂精确称量,放入搅拌机搅拌1~2 min,一段时间后加水和减水剂,继续搅拌5 min,最后均匀撒入PVA 纤维,搅拌3 min。将搅拌好的胶凝材料装入模具中振捣成型,置于振动台振动60 s,最后将表面抹平并用塑料薄膜覆盖。置于室温下2 d后拆模,并放入水箱中进行养护,养护室温度为标准养护温度(20℃±2℃),试件浇筑完成28 d后结束养护,放于室内环境中放置90 d,并保持环境干燥通风。

1.4 试验环境

本试验设计了4种卤水浓度,详见表2所示。

表2 卤水浓度Table 2 Brine density

2 试验测定方法

HDC 受压试验均采用100 mm×100 mm×100 mm 立方体试件,试件共144个,放置在3种不同的卤水溶液中外加一组清水对照组。部分试件见图1 所示,浸泡时间至360 d,每30 d 测量一次质量和强度。强度测量采用单轴受压静载试验在WAW1 000万能材料试验机上进行,如图2所示。

图1 抗压试件Fig.1 Compressive specimen

图2 WAW-1000C万能试验机Fig.2 WAW-1000C electro hydraulic servo universal machine

3 试验结果及分析

3.1 HDC质量测定和分析

试验使用感量为0.1 g 的电子天平测量混凝土在不同侵蚀时间的质量变化。参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082-2009)中试验方法[15]。

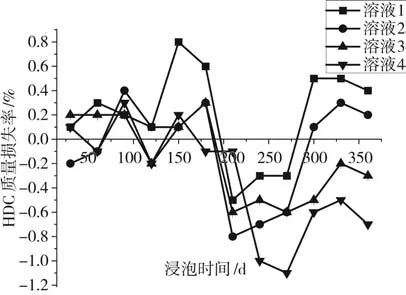

HDC在4种溶液中随着浸泡时间的不同,质量的变化及损失率见表3、表4及图3所示。

HDC在不同浓度的Cl-+SO42-溶液中的质量及损失变化如表3、表4和图3所示。可以看出,HDC在溶液1 中从0 至180 d,质量一直处于减少的状态,在浸泡150 d 时质量损失最大达到0.8%,总体上在清水中的质量为先减少后增加,而后继续减少直至试验结束。

图3 不同卤水中HDC质量损失率Fig.3 Quality loss rate of HDC in different brine

表3 不同卤水长期浸泡下HDC质量Table 3 The medium and long-term soak quality of different brines

表4 不同卤水中HDC质量损失率Table 4 The quality loss rate of HDC in different brines %

溶液2(5%Cl-+5%SO42-)浓度作用下的混凝土质量损失率刚开始出现一个升高阶段,在90 d 时质量损失率从最初-0.2%增加到0.4%,增加幅度比较明显,当浸泡至360 d结束时,质量损失率为0.2%。

溶液3(5%Cl-+10%SO42-)浓度下0至180 d的质量损失率0.2%到0.3%之间,几乎质量一直处于下降的阶段,从240 d 至浸泡结束,HDC 试块的质量出现增加,最大损失率达致-0.6%。

溶液4(10%Cl-+5%SO42-)浓度下HDC总体质量损失率几乎各个阶段一直处于小于零的状态,即质量整体上处于增加的。最大的质量损失率达至-1.1%。

HDC质量损失率出现负值现象是因为溶液通过HDC裂缝渗入内部,并在试块内部和表面形成结晶体,浸泡时间越长结晶体的面积和裂缝深度就越大,质量损失率出现正值现象是因为溶液腐蚀导致HDC表面产生脱落掉皮现象。2种情况均会导致HDC强度损失。

比较HDC 在4 种溶液中浸泡至360 d 时质量损失率的变化情况,可以得出溶液对其质量损失率即影响程度上:溶液4>溶液3>溶液1>溶液2。

针对4种溶液中HDC质量的变化情况,可以得出:Cl-和SO42-的存在均在一定程度上填补了混凝土内部微小的孔隙。对比溶液2 和溶液4:Cl-浓度越高质量总体上在一直增加,原因是浓度越高,与混凝土内部的浓度差越大,加速了氯离子的渗透作用,大量的氯离子进入混凝土内部生产南极石(六水氯化钙),填充了内部的孔隙,同时减少了混凝土材料脱落的路径。

比较溶液2 和溶液3:当Cl-浓度一定时,硫酸根离子浓度越大,对侵蚀后试件的质量变化率影响越大。由于硫酸盐的存在,造成试件表面的结晶物质主要为片状钙矾石,并且由于钙矾石覆盖在试件表面,削弱了试件的整体损伤程度。因此溶液3中后期的质量相比于溶液2是增加的。

3.2 HDC强度测定和分析

按照《普通混凝土力学性能试验方法标准》(GB500081-2002)[16]测试HDC试块的抗压强度。参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082-2009)[15],其抗压强度达到75%为失效。

3.2.1 强度分析

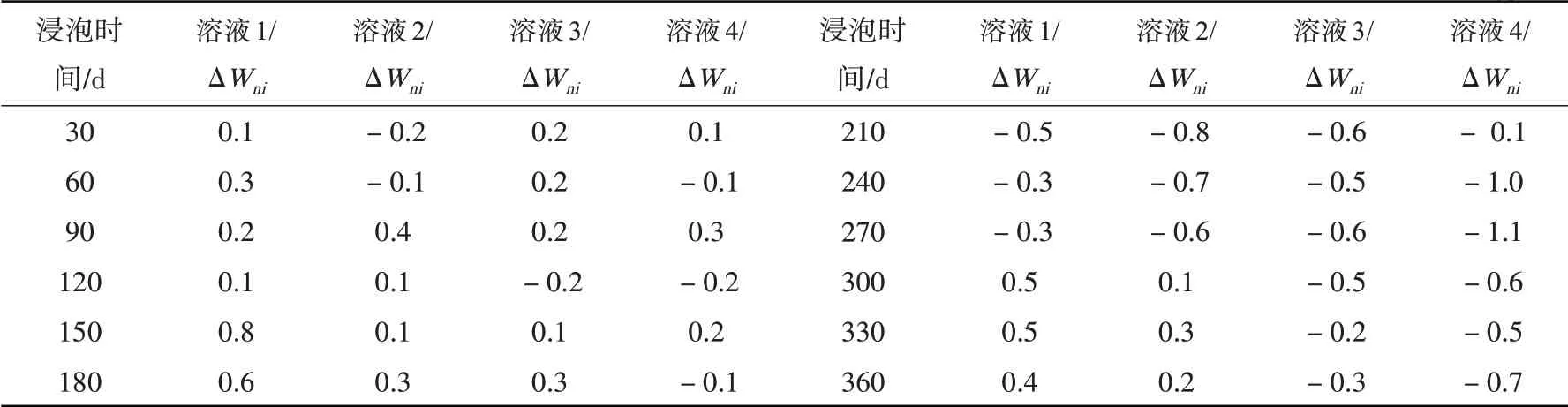

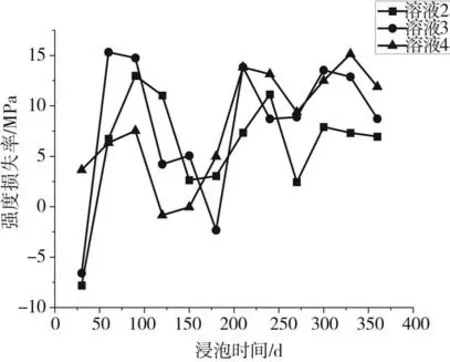

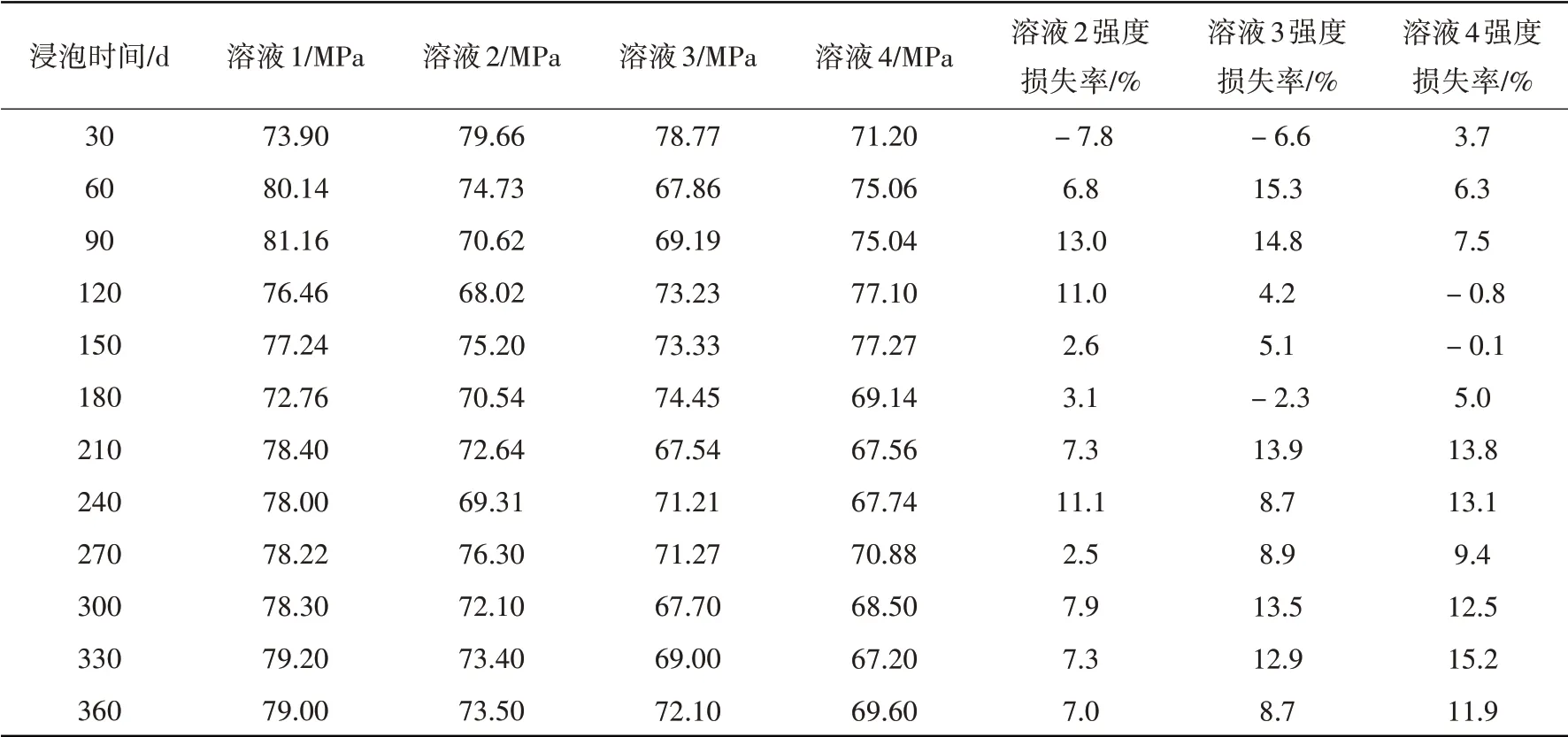

HDC在4种溶液中随着浸泡时间的不同,抗压强度的变化及损失率见表5、图4和图5所示。

图4 不同卤水中HDC抗压强度Fig.4 The compressive strength of HDC in the different brines

图5 不同卤水中HDC抗压强度损失率Fig.5 The compressive strength loss rate of HDC in different brines

表5 HDC在不同卤水溶液中的抗压强度及强度损失率Table 5 Compressive strength and strength loss rate of HDC in different brine solutions

由表5 和图4 可以看出在4 种不同的溶液中HDC 总体强度在65 MPa 到85 MPa 之间波动。溶液1 中HDC的强度总体上大于其它3种溶液。浸泡时间从最开始到120 d时,浸泡在溶液1和溶液4中的HDC强度呈现一种增高的趋势,在溶液2 和溶液3 中的HDC 强度则一直处于逐渐降低的情况。当浸泡150 d 到270 d时,4 种溶液中HDC 强度的变化均处于不稳定的状态。当浸泡270 d 到360 d 时,各个溶液中的HDC 强度之间趋于稳定,最终,溶液中HDC强度表现为:溶液1>溶液2>溶液3>溶液4。

3.2.2 HDC强度拟合公式

由表3 和图3 可见,HDC 在清水中随着浸泡时间的变化,强度出现先增大后降低最后稳定在79 MPa 左右,可以得出清水浸泡对HDC也有一定的影响,总体上使其强度降低。

溶液2(5%Cl-+5%SO42-)HDC 随浸泡时间的变化规律大致分为3 个阶段:第1 阶段在30 d 至120 d 时,HDC强度出现逐渐下降的趋势;强度从最初的79.66 MPa下降了14.6%。第2阶段从150 d至270 dHDC强度出现忽高忽低呈现出波动变化;第3阶段浸泡时间从300 d结束到360 d HDC强度在73 MPa左右趋于稳定状态。总体上HDC强度从最开始至结束强度下降了7.7%。

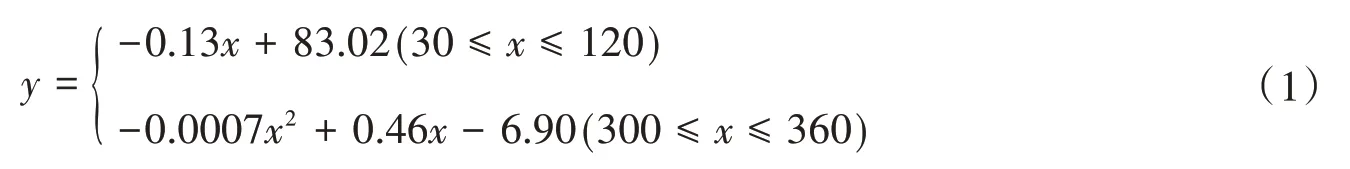

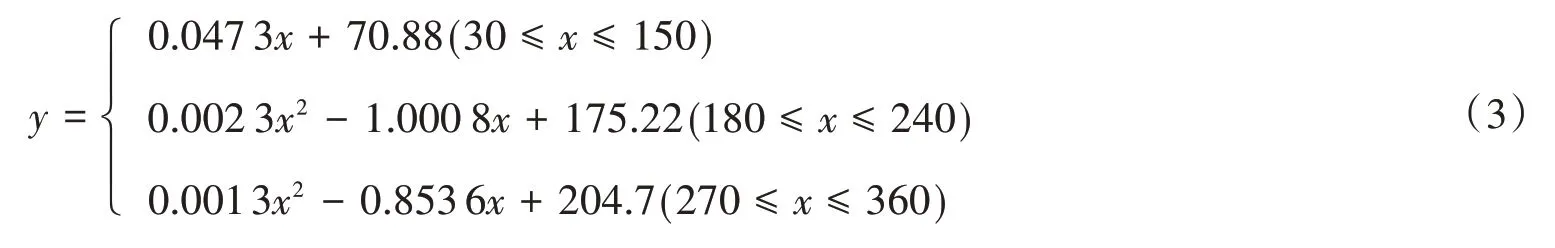

将HDC 强度下降段和稳定段抗压强度和浸泡时间之间进行拟合得到如下关系式1,并将拟合得到的计算结果与实际结果进行对比比较见表6所示。

表6 比较溶液2中拟合计算值和实际值Table 6 Comparing calculated and actual values in solution 2

式中,x表示浸泡时间,y表示抗压强度计算值。

由表6 可以看出通过公式(1)拟合出得出的计算值和实际值之间的差值在4.50 MPa 之间,差值率在0.07%~5.9%之间,刚开始差值率还是比较小的,随着浸泡时间的增长,差值率逐渐增大,达至5.9%。但差值率还是在可以接受的范围。

溶液3(5%Cl-+10%SO42-)HDC 随浸泡时间的变化大致也分为3 个阶段:第1 阶段30 d~60 d HDC 强度降低,强度从最初的78.77 MPa 下降至67.86 MPa,下降比较明显;第2 阶段从60 d~180 d 强度出现逐渐增长,强度从69.19 MPa 增长至74.45 MPa;第3 阶段从210 d~360 d HDC 整体强度变化范围在68 MPa 至72 MPa之间,强度来回波动但相比于前2个阶段强度变化范围比较稳定。但总体上HDC强度从最开始至结束强度下降了8.5%。

将HDC 强度下降段和增长段抗压强度和浸泡时间之间进行拟合得到如关系式(2),并将拟合得到的计算结果与实际结果进行对比比较见表7所示。

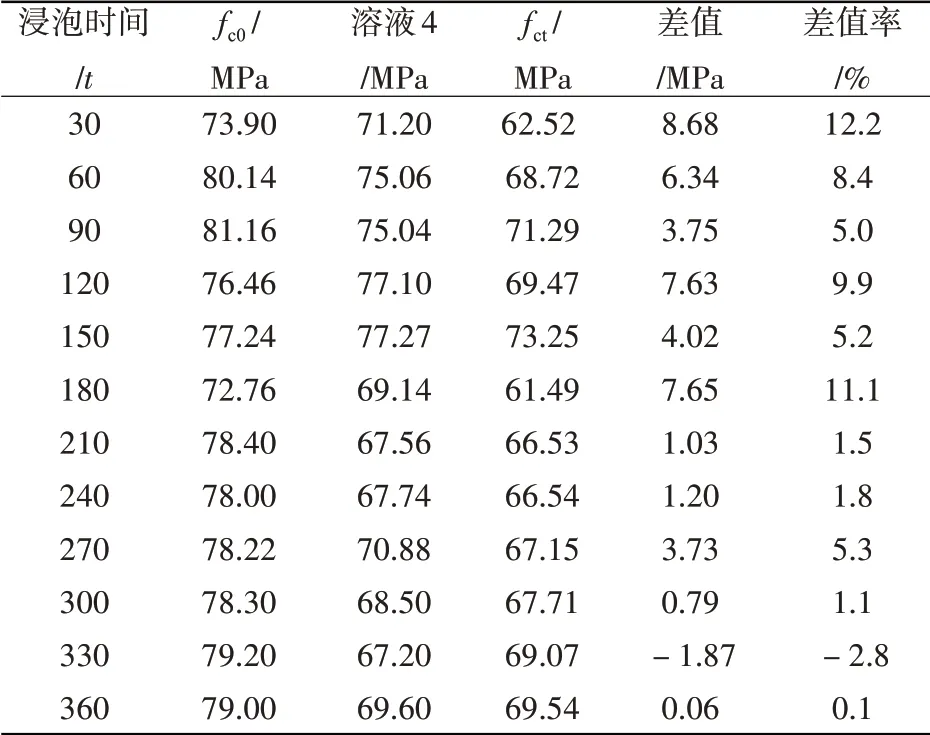

表7 比较溶液3拟合计算值和实际值Table 7 Comparing calculated and actual values in solution 3

由表7 可以看出通过公式(2)拟合得出的计算值和实际值之间的差值在1.70 MPa 之间,差值率在0%~2.2%之间,在浸泡时间30 d、60 d 和150 d 时差值率可以为0,说明计算值和实际值之间十分吻合,也进而说明此拟合公式完全适用。

溶液4(10%Cl-+5%SO42-)HDC抗压强度随浸泡时间变化依然呈现为3个阶段。第1阶段从30 d~150 d强度出现增加,从71.20 MPa 增加至77.27 MPa;第2 阶段从150 d~240 d HDC 强度逐渐下降,强度降低了12.4%;第3阶段从270 d至结束,强度基本稳定于69.00 MPa左右。

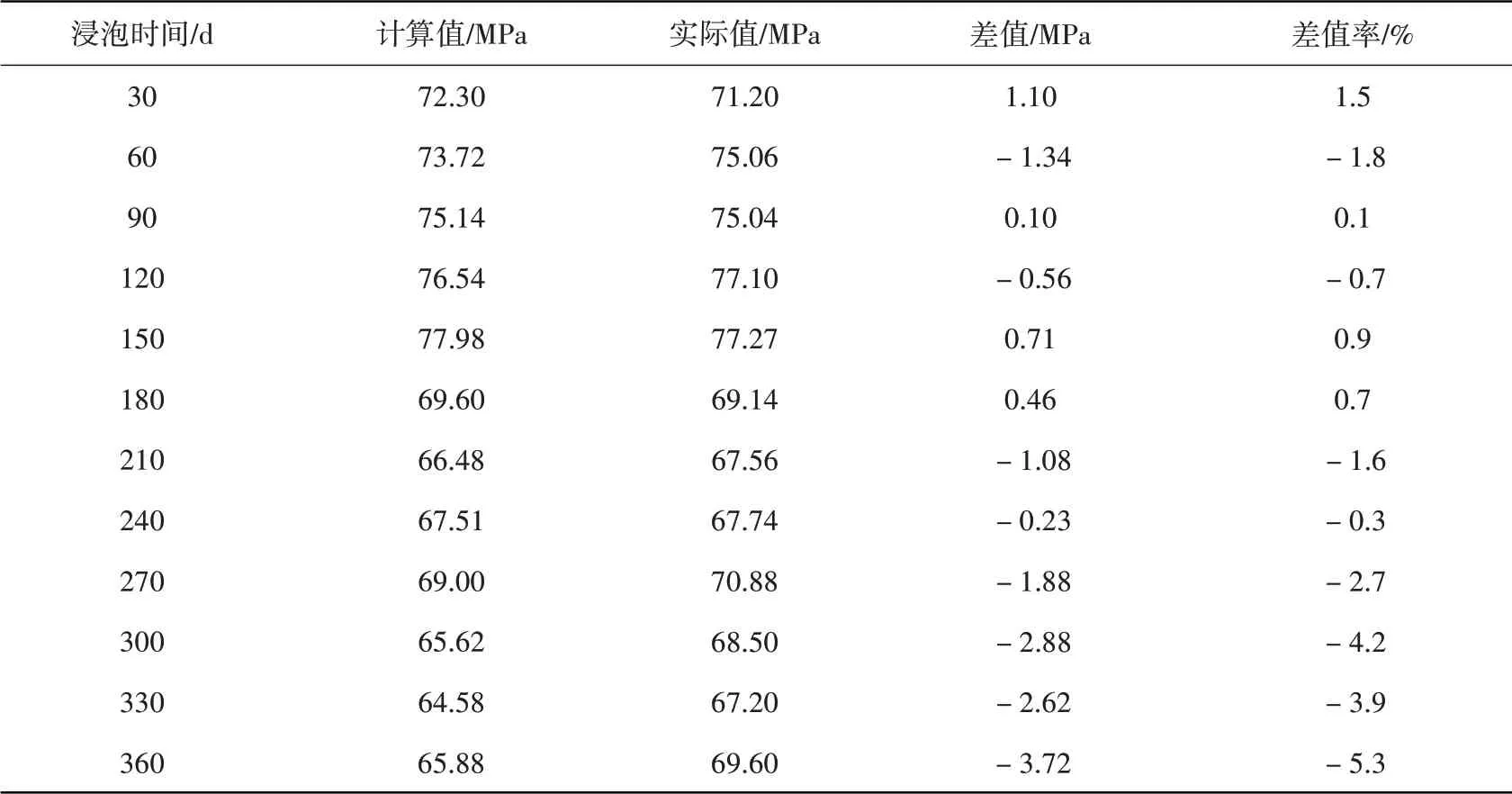

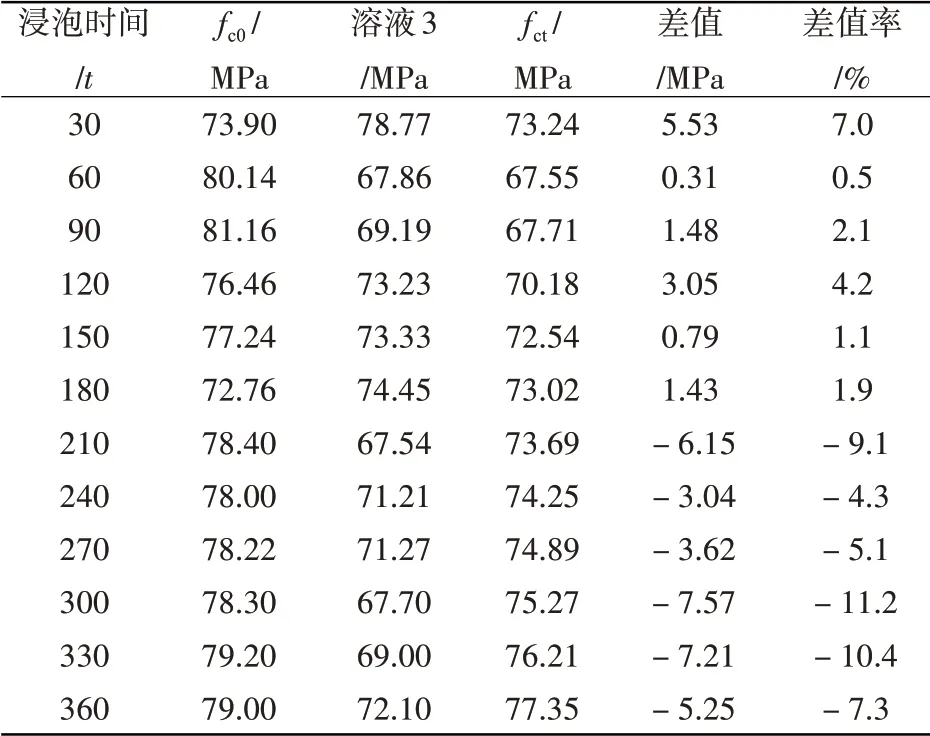

将HDC强度下降段、增长段和稳定段抗压强度和浸泡时间之间进行拟合得到如下关系式(3),并将拟合得到的计算结果与实际结果进行对比见表8所示。

表8 比较溶液4中拟合计算值和实际值Table 8 Comparing calculated and actual values in solution 4

由表8可以看出通过式(3)拟合得出的计算值和实际值之间的差值在3.80 MPa之间,整体上差值并不算很大,差值率在浸泡90 d时甚至只有0.1%,整体差值率在5%左右波动,说明3个阶段的拟合公式可以适用。

3.2.3 强度变化原因分析

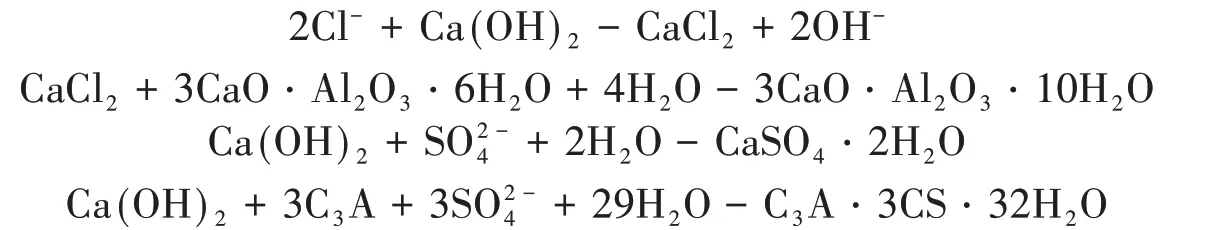

通过观察HDC 在4种不同溶液中的强度变化,可以发现溶液1 浸泡至360 d 时,总体强度下降的最少。其它3种溶液HDC 强度下降程度均大于溶液1,这是因为其他3种溶液中有Cl-和SO42-存在,由于Cl-和SO42-分别会与混凝土发生如下化学反应:

分别生成水化氯铝酸钙(3CaO·Al2O3·CaCl2·10H2O)和钙矾石。因此可以说明在硫酸盐、氯盐共同腐蚀环境中,Cl-和SO42-会对混凝土强度产生一定损伤。

比较溶液2 和溶液3:Cl-浓度相同的前提下,可以发现HDC 在相同浓度Cl-时,随着SO42-浓度的增大,混凝土的强度总体降低的较大。但溶液3 中的强度在第2阶段出现增长,原因在于Cl-和SO42-生成的产物分别为水化氯铝酸钙和钙矾石,钙矾石的膨胀性较水化氯铝酸钙大,由于SO42-浓度较大,则钙矾石的生成会增多,使得溶液3 中的混凝土的密实度会比溶液2 的密实度大,在第2阶段时又因未过度膨胀引起微裂缝,因此,此阶段的强度会出现上升的情况。但总体上溶液3比溶液2中HDC的强度降低的较多,是因为后期由于钙矾石过大的膨胀会使硬化混凝土内部产生细小裂缝,使混凝土强度又降低且降低程度大于溶液2,即强度损失溶液3>溶液2。

比较溶液2和溶液4:SO42-浓度相同;溶液4中Cl-的含量是SO42-含量的两倍,导致在刚开始的阶段水化氯铝酸钙的生成相比于溶液2 会比较多,较多的水化氯铝酸钙恰好会填充HDC 中微小的孔隙,从而使其变得密实,则刚开始强度不会呈现大幅度明显的下降。进而达到延缓混凝土的损伤,因此刚开始强度下降的也会变小。但随着浸泡时间的增加,SO42-离子会继续与Ca(OH)2发生化学反应生成大量的钙矾石,而钙矾石的膨胀量远大于水化氯铝酸钙,过大的膨胀量会导致HDC微裂缝的生成。而Cl-和SO42-总的浓度大于溶液2,因此最终强度损失率溶液4>溶液2。

溶液3 中HDC 强度刚开始下降大于溶液4 是因为,溶液3 中Cl-的含量较少。最开始Cl-与Ca(OH)2和C3A(3CaO·Al2O3·CaCl2·6H2O)反应生成水化氯铝酸钙的量比较少,生成的量不足以致密,不能达到提高HDC 强度的水平。且溶液4 氯盐浓度高,共同腐蚀环境中,氯离子的存在会起到延缓效果。但并不会阻碍HDC 的被侵蚀,随着浸泡时间的增长,试件内部与溶液存在浓度差,溶液浓度越大,渗透进入试件内部的侵蚀性离子越多,一方面在试件空隙中结晶,另一方面在试件内部发生化学反应,生成难溶性的南极石和钙矾石,对试件内部空隙产生膨胀应力,导致其强度降低,最终达到的破坏程度大于溶液3,即强度损失溶液4>溶液3。

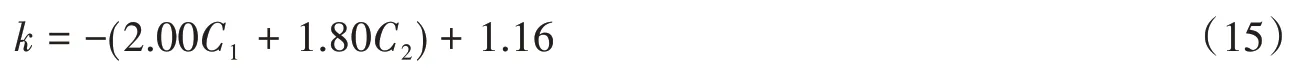

4 HDC抗压强度衰减模型

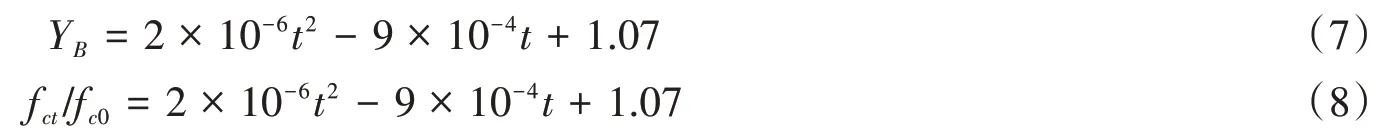

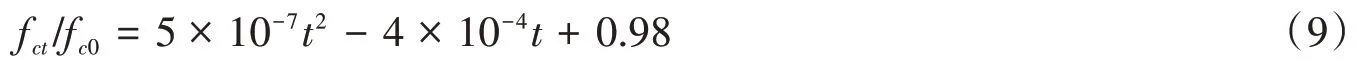

HDC 的相对抗压强度随侵蚀时间的变化大致符合二次多项式规律,则混凝土抗压强度fct,与盐类侵蚀时间t的关系可以表示为[17]:

式中,k、a、b为待定系数;fct、fc0分别为HDC受盐类侵蚀后的抗压强度和清水对照组的抗压强度;t为HDC经历的盐类侵蚀时间。

以溶液2(5%Cl-+5%SO42-)溶液为例子,采用最小二乘估计法进行线性回归分析,

式中,YB为耐蚀系数。

对溶液2中的强度数据进行拟合分析得到式(7)和式(8)。

同理溶液3:

溶液4:

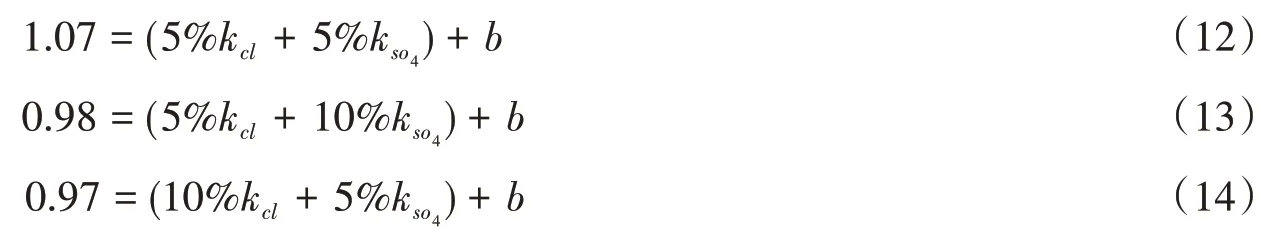

结合式(8)、(9)和式(10)可以发现方程右边各除以1.07、0.98和0.97得出k1=1.07、k2=0.98、k3=0.97;

对k进行拟合,取溶液2 为基本拟合方程。以溶液2、溶液3 和溶液4 为研究对象,设Cl-浓度,SO42-浓度为C1,C2:

将溶液2、溶液3、溶液4的数据代入

联立求解得:

修正后:

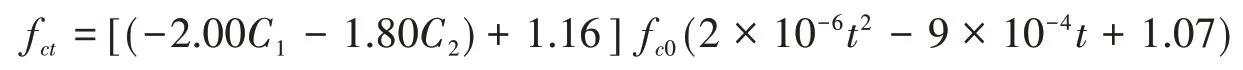

最终HDC抗压强度衰减劣化模型为:

式中,C1为Cl-浓度,C2为SO42-浓度,t为浸泡的时间。

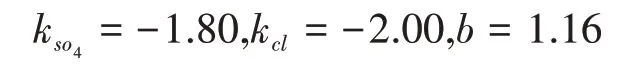

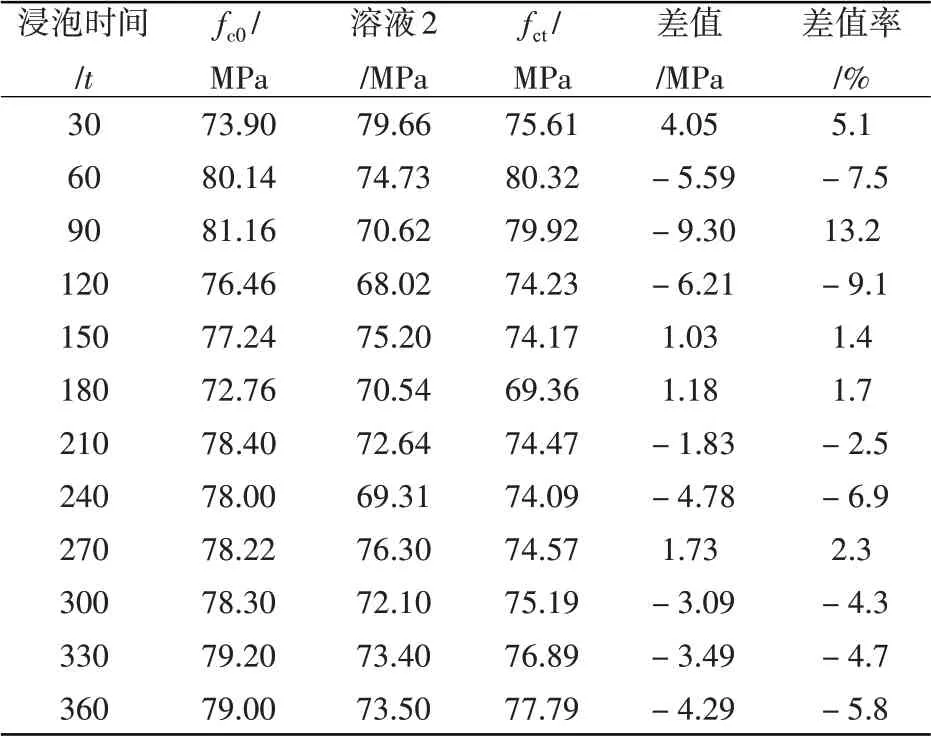

依据公式(16)计算得到不同溶液下劣化模型计算值与实际值之间的关系见表9~表11所示:

表9 比较溶液2中模型计算值和实际值Table 9 Comparing the calculated and actual values of the model in solution 2

表11 比较溶液4中模型计算值和实际值Table 11 Comparing the calculated and actual values of the model in solution 4

由表9~表11 可以看出,劣化模型计算值和实际值之间的差值率均控制在15%以内。表9 所表示的是在溶液2(5%Cl-+5%SO42-)下的模型值和实际值的差别,除了90 d 时差值率是13.2%,其余浸泡天数下强度的差值率均小于10%,在150 d 时差值率最小达到1.4%。整体上此劣化模型可以在此情况下适用。表10 所示的是在溶液3(5%Cl-+10%SO42-)下的模型值和实际值的差别,差值率最小仅为0.5%,最大的差值率是浸泡300 d 时达到了11.2%,整体上差值率在一个可以接受的范围内波动。表11 所示的是在溶液4(10%Cl-+5%SO42-)下的模型值和实际值的差别,与其他2 种模型的计算值情况相似,都在15%范围以内的差值率内波动。最小差值率仅为0.1%。

表10 比较溶液3中模型计算值和实际值Table 10 Comparing the calculated and actual values of the model in solution 3

5 HDC损伤破坏准则

HDC在长期浸泡的作用下,其内部和表面都会受到损伤破坏,从混凝土损伤学的角度认为,材料内部损伤可完全由宏观参量弹性模量和泊松比表示,采用4阶各向同性张量D描述混凝土损伤[18]。见式(17)、(18)所示:

式中,E、ν分别为混凝土损伤前的弹性模量和泊松比;分别为混凝土出现损伤后的弹性模量和泊松比;D1、D2分别表征受损混凝土的体积损伤和畸变损伤。

基于Ottosen 准则,考虑环境因素建立长期浸泡作用下的强度准则。混凝土四参数破坏准则模型中的Ottosen 准则基于三角形函数提出,其破坏曲面的子午线为曲线,偏平面根据不同静水压力从光滑凸面三角形逐渐变化接近圆形,可较好反映混凝土破坏面的主要特点。

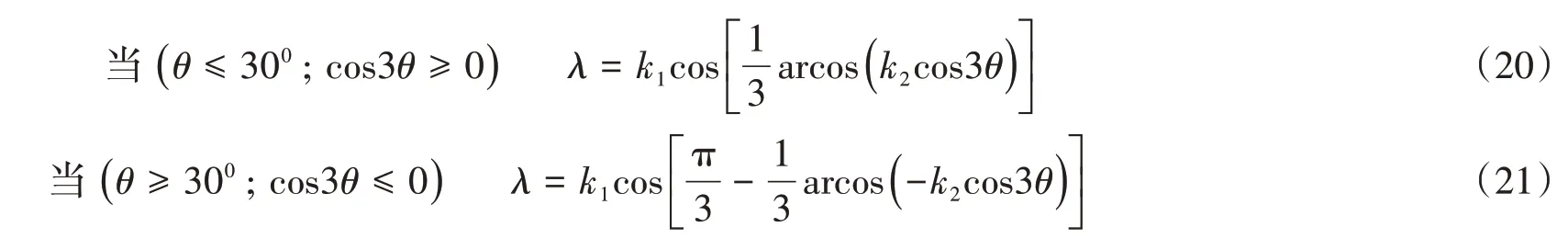

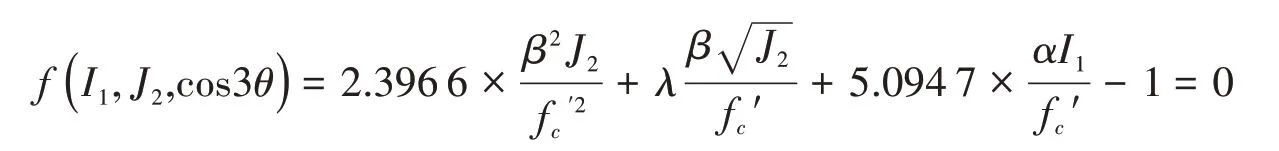

Ottosen四参数破坏准则包含I1、J2和cos3θ,表达式见式(19)所示[19]:

式中,k1、k2分别表示尺寸系数和型式系数;θ为相似角;λ函数用来确定偏平面破坏图形;fc为混凝土单轴抗压强度。

假定不同浓度的盐类浸泡作用下的HDC 材料依然具有无损混凝土材料破坏面的特点,则Cauchy 应力张量σ和算上张量D描写有效应力张量,得式(22)所示:

其中,I表示四阶张量;D的含义见式(18)。

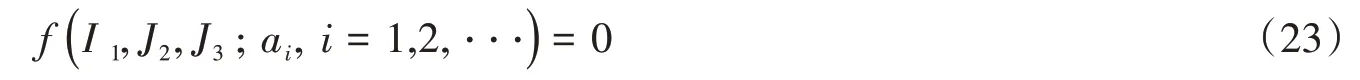

在Cauchy 应力空间中,无损伤混凝土材料破坏面方程可由应力张量第一不变量I1,偏应力张量第二不变量J2和第三不变量J3表示见式(23)所示:

因此,在不同浓度盐类长期浸泡作用下的HDC 破坏面用相应的有效应力不变量表示见式(24)所示;混凝土损伤后的应力不变量和损伤前的应力不变量关系见式(25)所示:

其中α、β为混凝土损伤参数,分别表示为的含义见式(18)。则变形后α和β可表示为式(26)所示:

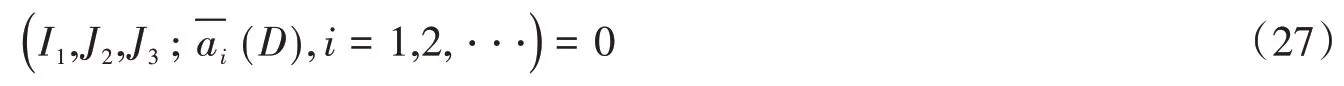

因此不同浓度的卤水长期浸泡作用下HDC损伤破坏见式27所示:

综合以上各式,混凝土Ottosen损伤破坏准则可表示为式(28)和(29):

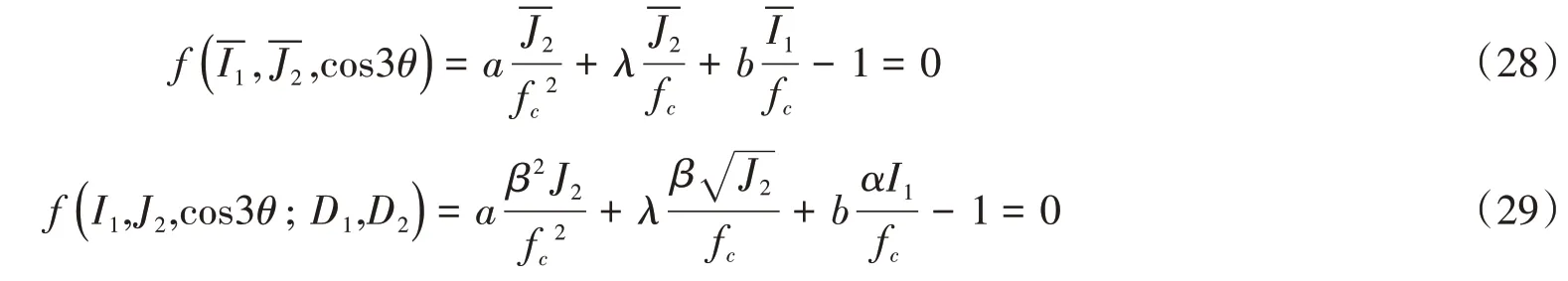

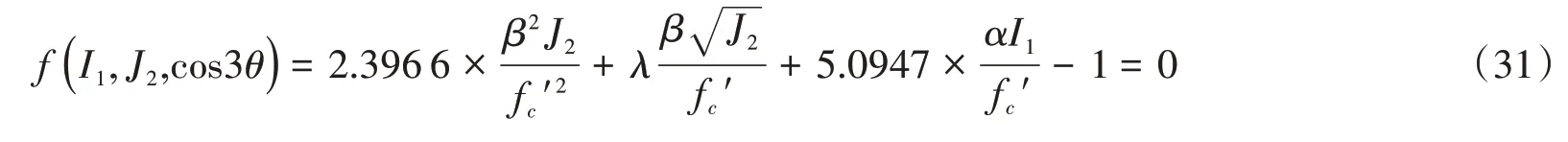

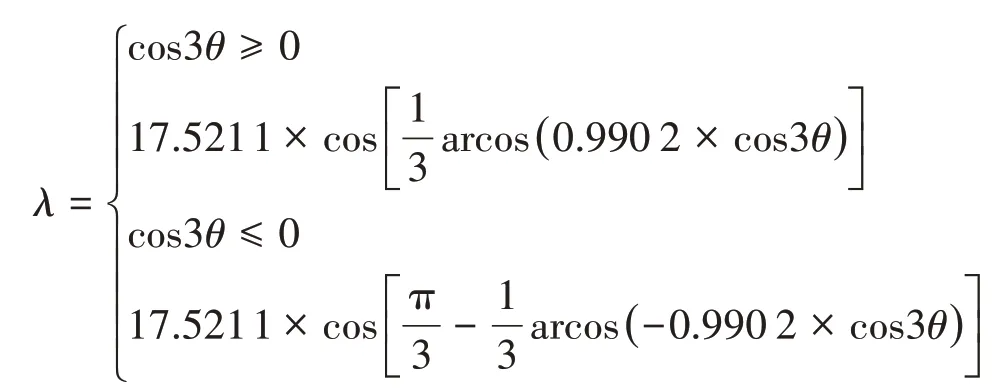

测得HDC 在养护至28 d 龄期时抗压强度为83.56 MPa,劈裂抗拉强度为9.41 MPa。根据公式ft= fsp××1.369 ×fc-0.0833[20]转化为单轴抗拉强度为8.91 MPa。则Ottosen 破坏准则的非线性方程组可表示为式(30)所示:

求解上式四元非线性方程组,得出a=2.396 6,b=5.094 7,k1=17.521 1,k2=0.990 2。

因此Ottosen的破坏准则为:

其中,

因此可得:θ=0o时,λ=17.502 0;θ=60o时,λ=9.648 2。

6 结论

(1)针对青海盐湖地区卤水长期侵蚀混凝土结构,利用HDC 良好地裂缝控制能力,达到保护构件,避免外界不利因素进入结构内部,从而提高其抗卤水侵蚀性能。因此,采用4 种不同溶液(0%Cl-+0%SO42-、5%Cl-+5%SO42-、5%Cl-+10%SO42-、10%Cl-+5%SO42-)对HDC立方体试块进行长期浸泡试验,进而得出在浸泡时间和卤水浓度不同时HDC基本力学性能的变化规律。

(2)试验结果表明,在4种不同卤水环境中,HDC强度和质量变化规律差异较大。其中,强度从开始浸泡到90 d期间,4种不同溶液中,(5%Cl-+10%SO42-)环境下HDC强度降低率最高达15.3%,表明SO42-浓度的提高,加快了HDC 的侵蚀。对比同一浸泡时间段HDC 在(10%Cl-+5%SO42-)溶液中的强度变化可以得出Cl-浓度的提高,延缓了SO42-对HDC 的侵蚀效果。在(10%Cl-+5%SO42-)溶液中HDC 强度损失率在360 d 时达到11.90%,最终360 d 时不同卤水浓度强度损失率(10%Cl-+5%SO42-)>(5%Cl-+10%SO42-)>(5%Cl-+5%SO42-)。30 d 时HDC 在(5%Cl-+5%SO42-)溶液中的质量出现增加,浸泡至210 d 时溶液(5%Cl-+10%SO42-)中的质量损失率达至-0.6%,直至试验结束一直处于质量增加状态,溶液(10%Cl-+5%SO42-)中的质量损失率在浸泡270 d 时最大达到-1.1%,且整个试验阶段质量几乎一直是增加的。从HDC 浸泡至360 d时质量损失率的变化情况,可以得出溶液对其质量损失率的影响程度:(10%Cl-+5%SO42-)>(5%Cl-+10%SO42-)>(0%Cl-+0%SO42-)>(5%Cl-+5%SO42-),说明Cl-和SO42-的存在均在一定程度上填空了混凝土内部微小的孔隙,使HDC的质量呈现增加且Cl-浓度越高与混凝土内部的浓度差越大,加速了氯离子的渗透作用;SO42-减缓了试件的整体损伤程度。

(3)HDC 的相对抗压强度随侵蚀时间的变化大致符合二次多项式规律,通过运用最小二乘法计算抗压强度衰减模型为

运用Ottosen模型得到HDC的损伤破坏准则为:

式中,θ=0o时,λ=17.502 0;θ=60o时,λ=9.6。