基于教学使用数控车刀刃磨装置分度机构的研究与设计

文/佛山市顺德区陈村职业技术学校 赵汝胜

车刀刃磨方式基本可分为两种:一种是手工刃磨,另外一种则是用磨刀机刃磨。手工磨刀的难度很大,要求操作者具备专业的知识和多年的经验。而用磨刀机刃磨刀具,则可以减小刀具加工误差,并且提高刃磨效率。本设计的磨刀机是仿真人工磨削的方法设计的,是一种仿形设计,但它在精度和力度的控制上都高于手工。

一、车刀刃磨装置分度机构的结构设计

根据仿形的设计理念,设想一个可以实现可绕自轴、Z轴旋转的分度机构,并且在绕自轴旋转时,不干涉Z轴的运动。该分度机构与三维工作台的工具磨床组合可实现5个自由度,5个自由度分别为X轴的转动和移动、Y轴的移动、Z轴的转动和移动。最初设想利用球角控制刀架角度变化,但是在磨削过程中,该机构无法承受磨削力,出现偏移,使磨削精度下降。于是,又设想出改造三向钳,但是设计出结构尺寸过大不符合设计要求。因此,以上两种机构都不符合要求。

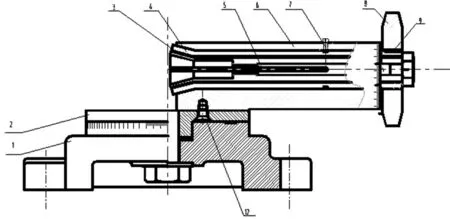

综合以上的设想,最终设计出分度装置的结构,来实现夹持被刃磨刀具绕自轴的旋转,以及绕Z轴的旋转。如图1-1所示。

1-底座;2-底盘;3-夹头;4-夹套;5-中心轴;6-座体;7-紧定螺钉;8-手轮;9-键;10-螺钉

车刀的前角具有一定的角度,为了方便磨削到合适的前角,必须设计分度机构,通过调整分度机构得到合适的前角,为下一步的磨削准备好条件,提高磨削的精度。分度机构一般由底座、底盘、分度装置、夹紧装置组成。

对于分度机构,主要是用于调整车刀刃磨的角度,以及刃磨的位置。分度机构主要由底座、底盘、夹头(刀架)、中心轴、手轮、座体等构成。首先把车刀装进夹头上,然后转动中心轴,把车刀压紧及定位,底盘、座体上面有精确的刻度,在调整车刀的刃磨角度时,分别调整底盘、座体,按照底盘、座体上面的刻度,可以任意调整出精确的角度值。

1.分度底座

分度底座:分度底座主要负责实现的功能是使工件在Z轴上的旋转,同时在旋转到所需要的刻度时,可以锁定。这个分度底盘借鉴了虎钳的分度底座,它的特点是在保证精度的前提下结构简单、经济性好。分度底座的组成:底座和带有刻度的底盘。

2.刀具转动部分

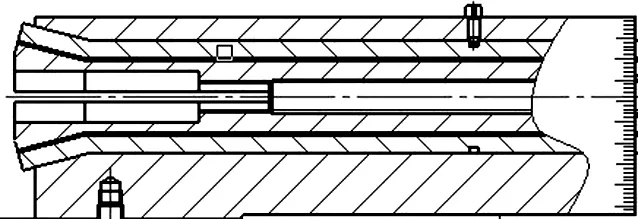

刀具转动部分:主要实现两个功能,一个是被刃磨刀具的夹紧;另一个就是实现被刃磨刀具在该轴上的转动以及锁紧。如图1-2所示。

图1-2 套筒座以及其该轴转动部分

(1)带有刻度的套筒座:与锁紧套筒间隙配合,实现锁紧套筒在X轴上的精确转动,同时还能保证锁紧套筒与套筒座之间的轴向定位。

(2)带有内螺纹的弹簧夹头:夹头安装在锁紧套筒内,通过与螺杆的配合,在螺杆配合旋转的过程中,螺钉的螺母与锁紧套筒之间没有间隙,所以螺钉在轴向上是没有位移的,这时只能是夹头相对向后移动,在夹头向后移动的过程中,夹头的锥度部分就会慢慢收紧,这样就实现了夹紧刀具的作用。

由于平时所夹持的焊接车刀的刀柄大部分是方形的,这就需要对市场上常见的夹头进行改造。初步的设计方案里面,车刀的刀柄部分与方孔的圆形套筒之间是过盈配合,只有这样才能保证磨削时的稳定。过盈配合之间的装卸是很困难的,同时还有可能在装卸的过程中,损坏刀具。结合这些问题,设计又做了进一步改进,得出了最终的方形弹簧夹头。如图1-3所示。

图1-3 方形弹簧夹头

二、分度装置的受力分析

1.弹簧夹头与长杆的螺栓之间螺旋配合螺栓直径为M6,查阅相关手册,单个螺栓的轴向拉力计算公式

(1-1)

Q——原始作用力;

L——作用力臂;

r′——螺杆端部与工件间的当两摩擦半径;

φ1——螺杆端部与工件间的摩擦角;

rZ——螺纹中径之半;

α——螺纹升角 ;

WO=45×200/2.3tan45+4.513tan(3.02+9.83)=2703N

2.根据这个结果,计算弹簧夹头的夹紧力

弹簧夹头的夹紧力公式:

Q=P/tan(α+φ1)+tanφ2

(1-2)

P——对弹簧夹头所加的拉力;

φ1,φ2——夹头与夹具体 及夹头与工件之间的磨擦角;

α——卡簧圆锥角的一半;

轴向拉力P=W=2703N,α=29,φ1=1,φ2=0将各值带入上式得

Q=2703/tan(29+1)+tan0=4685N

3.砂轮上单个磨粒的切削厚度固然很小,但是大量的磨粒同时对被磨金属层进行挤压、刻划和滑擦,加之磨粒的工作角度又很不合理,因此总的磨削力很大。为便于测量和计算,将总磨削力分解为三个相互垂直的分力Fx(轴向磨削力)、Fy(径向磨削力)、Fz(切向磨削力),和切削力相比,磨削力有如下特征:径向磨削力Fy最大。

磨削力的计算公式如下:

(1-3)

Fz,Fy——分别为切向和径向磨削力(N);

vw,v—— 分别为工件和砂轮的速度( m/s );

fr—— 径向进给量( mm );

B—— 磨削宽度( mm );

α——假设磨粒为圆锥时的锥顶半角;

CF—— 切除单位体积的切屑所需的能( KJ/mm2);

μ——工件和砂轮间的摩擦系数。

得出的数值足够保持刀具磨削时的稳定性。

三、砂轮的选择

根据车刀的材料(主要由高速钢和硬质合金钢),所以选择CBN(立方氮化硼)碗型砂轮。为什么要选择立方氮化硼?主要因为车刀的材料(主要有高速钢车刀和硬质合金车刀),而立方氮化硼的硬度高,能达到HV8000,另外可以耐1300-1500℃的高温,切削速度比硬质合金高5倍,这是一般材料难以达到的速度,而在磨削时,磨削速度高,而CBN(立方氮化硼)能够满足要求。为什么要选择碗型砂轮?碗型砂轮,主要用于磨削刀具,对于车刀,可以刃磨刀具的前刀面、后刀面、副后刀面等,可刃磨多种角度的刀具。选用CBN(立方氮化硼)碗型砂轮的结构参数为:外径125mm厚度50mm、内32mm。

四、车刀刃磨装置的使用

本装置是车刀刃磨的专用工具,现有技术中,车刀刃磨方法是由专门的刃磨机床来实现的,这种刃磨机床结构极为复杂、成本高,通常仅在刃具量具厂中使用。本装置采用下述方案实现。

本装置构思巧妙、设计合理,主体实现三移动、两转动,可灵活方便地调整刀头刃部角度,保证车刀正确的几何角度,达到精度高的目的;且被加工车刀耐用度都能得到保证。而且本装置结构简单、制造轻巧、还由操作方便、快捷等优点。其使用方法为:

1.各参数的调整

刃磨前检查分度底座是否为0°,如果偏离0°,那么就要对此角进行调整。调整时先松开转盘压紧螺钉,转动转盘,观察其上的刻度,当等于0°时,再拧紧螺钉。再根据所要磨削的刀具的前角调整分度底座的角度 ,这个角度与所要磨削的车刀前角角度一致。例如车刀的前角是90°,那么这个角度也调整成90°。Z轴上转动轴的角度在磨削前角是保持0°。

2.车刀的装夹

车刀装入夹具体时,位置必须正确,正确的装夹包括两个方面:车斗的伸出夹具体的长度;主刀刃位置,车刀插入夹持体后,旋转夹套让其主刀刃与对刀刻度线平行(凭眼睛观察)再将车刀夹紧。

3.车刀的刃磨

在完成前期装夹调整后,开始磨削车刀并严格按照下面顺序操作。

(1)停机状态将夹具装入带有刻度的套筒,锁紧螺钉轴向定位;

(2)调节三维工作台,使车刀接近砂轮并处于合理磨削位置;

(3)启动电机,然后给钻头一个Z向的微量持续的进给,进行刃磨,根据情况,可以再微量进给一点,继续刃磨。刃磨完前刀面后,Z向反向退刀,远离砂轮,松开套筒上的锁紧螺钉,调整角度,夹紧后开始像上一步一样磨削后刀面。在刃磨时,进刀不要太快太猛,以免烧坏车刀或发生安全事故。